卧式车床主轴箱喷油式润滑系统设计与研究

2021-09-26蔺用张宏伟党波郭宇飞

蔺用 张宏伟 党波 郭宇飞

摘要:通过对卧式车床主轴箱润滑系统进行深度分析研究,发现润滑油流动分散、润滑效率低。于是采用一种更加合理科学润滑方式改进,以此来提高润滑效率。采用结构设计与建模、油路规划仿真、对管道内润滑油流动情况力学分析、现场管道布置和安装调试等方法,把现有飞溅式润滑系统成功改为喷油式润滑系统。同时对改进前后优缺点进行分析对比,体现出更高实用价值。改进后经过测试车床运行更加稳定,大幅降低运行噪音,长时间使用效果良好,充分证实这是一种更加高效、精准的润滑方式。在提高工作效率同时延长车床使用寿命,研究成果值得机床厂家推广使用。

Abstract: Through in-depth analysis and Research on the lubrication system of horizontal lathe headstock, it is found that the flow of lubricating oil is dispersed and the lubrication efficiency is low. Therefore, a more reasonable and scientific lubrication method is adopted to improve the lubrication efficiency. By means of structural design and modeling, oil path planning simulation, mechanical analysis of lubricating oil flow in pipeline, on-site pipeline layout, installation and commissioning, the existing splash lubrication system was successfully changed into oil injection lubrication system. At the same time, the advantages and disadvantages before and after the improvement are analyzed and compared, reflecting higher practical value. After the improvement, the lathe runs more stable, greatly reduces the running noise, and has good effect after long-term use, which fully proves that this is a more efficient and accurate lubrication method. In order to improve the working efficiency and prolong the service life of lathe, the research results are worthy of promotion and use by machine tool manufacturers.

关键词:卧式车床主轴箱;喷油式;润滑系统;设计与研究;实践

Key words: headstock of horizontal lathe;oil injection type;lubrication system;design and research;practice

中图分类号:TH122 文獻标识码:A 文章编号:1674-957X(2021)16-0026-03

0 引言

机床是工业制造母机[1],而车床加工是机械制造基础,车床发展与制造对国民经济有着重要支撑。一台车床运行效率高低,主轴箱中润滑系统起着关键作用。高效、精密、稳定一直是我国车床发展永恒目标。近年来随着科学技术飞速发展,对机械零件加工精度和加工机床要求越来越高,促使机械制造产品也加快更新换代步伐。各车床厂家为适应形势多变的市场需求,使机床制造业正朝着智能、高效、稳定、易维修的方向发展[2]。车床主轴箱处在传动系统最关键核心部位,其承载着主动力传递和保证主轴运行精度的重要作用,它的润滑效果直接决定了机床使用寿命。下面以车床加工中最常见卧式车床为例进行润滑系统研究。

1 卧式车床主轴箱特点

卧式车床主轴箱一般采用整体铸造式结构,特点是刚性好,抗震性强,适合高速切削[3]。主轴箱主要作用是用来支承、固定主轴,将主电机传递来的旋转运动经过齿轮变速得到需要转速。经过主轴箱速度转换之后主轴可以实现不同速度正转与反转,在带动主轴旋转同时分出一部分动力传递给进给箱。主轴是车床运行重要部件,其旋转稳定性直接决定零件加工质量。车床主轴箱进行润滑作用是减少摩擦振动,降低运行功耗,同时还要防止各传动部件由于高速旋转致使箱内升温过快,因热变形而损坏。

2 传统卧式车床主轴箱润滑方式

传统卧式车床主轴箱润滑采用内部飞溅润滑方式[4]。主要结构包括注油孔、高位油窗、低位油窗、放油孔等。每次注油要打开顶部箱盖,有的为了方便注油,在顶部盖板和密封板上留有注油孔,不但破坏了密封的完整性,还造成密封板无法发挥作用,在主轴高速旋转带动箱内部件飞溅润滑时,很容易造成箱盖顶部渗油。其结构图如图1所示。

传统卧式车床主轴箱润滑时油流动角度比较分散,主轴箱内各个部位都会被飞溅到,甚至不需要润滑的部位也会被润滑,因而需要油量比较大,是一种全覆盖润滑方式。润滑过程全靠各个齿轮旋转离心力来甩动润滑油,润滑油在重力和离心力双重作用下与各部件产生强烈碰撞,因此噪音比较大。由于油粒甩出角度大且分布面广,所以回流速度较慢。

3 主轴箱喷油式润滑系统设计

传统飞溅润滑方式不但润滑效率低还存在很多弊端,需要对这种润滑方式进行改进,以此来提高润滑效率。经过分析研究,采用喷油管道润滑方式可以对主轴箱各个部件起到更好的润滑作用,同时还可以降低主轴箱噪音,使机床运行更加平稳,再配备导油管有针对性的导流,会使润滑效果更好。

3.1 主轴箱喷油式润滑系统结构设计

首先进行润滑系统结构设计和3D建模,最终结构效果如图2所示。主轴箱侧壳内空间有限,油箱不宜占用过多空间,配备微型油泵即可。为防止飞溅不宜采用大流量和大扬程油泵,油泵流量在3.0~5.0L/min,扬程在1.5~3.0m范围内最合适。其次为主轴箱润滑系统配备小型油箱、微型油泵以及不同规格出油管、回油管、三通/五通等各类管件连接件。

3.2 主轴箱喷油式润滑系统油路规划

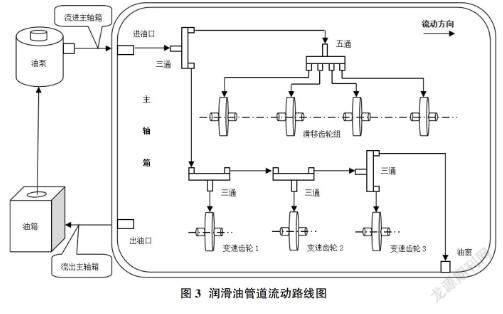

经过油路设计与规划,润滑油在管道流动路线如图 3 所示。考虑到润滑系统工作环境复杂性,确定全部采用金属油管进行导流。对各个齿轮、轴承及滑移键部位进行精准全面润滑、冷却、清洗。主轴箱所有回油都从底部出油口流回油箱,再经过滤后循环使用。

3.3 润滑油流动力学分析

润滑油在流动过程中,各质点完全沿着管道方向直线运动,质点之间互不掺混、互不干扰的流动状态称为层流。若流动着的质点不仅沿着管轴方向做直线运动,还伴有横向扰动,质点之间彼此混杂,流线杂乱无章,这种流动状态称为紊流。润滑油的流动状态,在不同场合会有不同的利与弊[5]。紊流状态时,由于分子间扰动强烈,对增强散热效果有利,但紊流状态会增大流动应力而增加能量损失。紊流管道雷诺数Re>4000,层流管道雷诺数Re<2100。

润滑油管道流动主要受到五个力影响(如图4):润滑油本身粘滞性及与管壁间摩擦而产生的沿程摩擦阻力Ff;油泵施加于润滑油本身流动压力FN;润滑油本身重力G;管道壁对其支撑力F1;润滑油对管道壁压力F2。由于管道壁对其支撑力F1和润滑油对管道壁压力F2两个力大小相等且方向相反,可以互相抵消,所以:

F1-F2=0

若垂直方向合力为F′,水平方向合力为F″,则:

F′=FN×sinα+G-Ff×sinα=(FN-Ff)×sinα+G

F″=FN×cosα-Ff×cosα=(FN-Ff)×cosα

由于油泵施加给润滑油本身流动压力FN远大于摩擦阻力Ff,即:

FN-Ff>0

所以,得出:

F>0,F″>0

因此,润滑油在管道中流动受F′和F″两个合力影响做抛物线运动。

3.4影响管道润滑流速的因素

根据牛顿内摩擦力性质,管道流体运动时内摩擦力大小它与接触面积和相对速度差成正比,而与垂直距离成反比。大量实验证明,当流体流经一段管道时,在流量不变的条件下,流体的流速与管道截面面积成反比,截面面积越小,流速越大[6]。润滑油管道中内摩擦力大小与其油品性质有直接关系,如粘度等。

根据机床种类、使用环境、及精度要求,对润滑油各项性能有不同要求。润滑油温度和粘度成反比关系,温度升高粘度下降,温度降低粘度上升。但润滑油都有一定耐温范围,主轴箱喷油式润滑通常采用抗压耐磨性粘度等级(按GB/T3141)为L-HM 32/46/68牌号的普通润滑油就可以。

4 实施过程及使用效果

经过对箱体打孔、管道布置、润滑管道安装调试之后,再进行24小时不间断运行测试。经过实践发现车床运行很稳定,传动部位润滑很全面,主轴箱运行噪音大幅降低,改进效果良好。充分证实这是一种更加高效、精准润滑方式。管道喷油式润滑方式在提高车床工作效率同时减小传动部件磨损,延长机床使用寿命,还更加节省润滑油。

5 改进前后两种润滑方式比较

改进后喷油式润滑方式更先进。主轴箱正面油窗采用可视化设计,可以直观地看见油流动状态(如图5)。采用可拆卸外置油箱、油泵,主轴箱侧门打开就可以给油箱注油,若有故障维修也很方便。

与传统飞溅润滑方式相比较,管道喷油式润滑具有以下特点:需要的油量少;油体流动速度快,回流及时;可以有选择性调节润滑部位;冲洗箱内传动部件,通过回流将杂质及时带出箱外进行过滤处理,使机床运行更加平稳,免去主轴传动部件定期保养清洗的步骤;油温基本恒定不会大幅升高;各个润滑点有针对性不做无用功;可以减小机床运行噪音;油泵外置检修方便;主轴箱盖边缘有回流孔,散油可以及时回收;可以安装无孔的完整密封板防止渗油。

管道喷油式润滑不足之处:车床主轴箱各部件在主轴电机驱动下经过变速机构做各种速度旋转运动,箱内噪音只能减小,但还是无法完全消除;需要在主轴箱侧面适当位置开孔作为油管进出口,一定程度上会影响主轴箱完整性;改进过程会增加一定经济成本,花费约500~800元;油泵需要定期清洗过滤网。

6 总结

车床作为复杂而精密的机械加工设备,主轴箱内部会采用多种多样的传动装置,所以车床主轴箱润滑对车床运行至关重要。卧式车床工作中主轴箱需要润滑的点多而复杂,而且需要不同部位同时进行,因而适宜采用这种点对点的多点式、自动式润滑方式。经过对主轴箱润滑方式改进后,该喷油式润滑系统将会利用电泵和喷油管进行强制循环润滑,可以节省人力并保证润滑的精准性、可靠性,也可以大幅延长设备使用寿命,增强设备运行平稳性[7],这次改进取得了圆满成功。

参考文献:

[1]沈烈初.数控机床与工具:装备工业的母机、智能制造的基础[J].制造技术与机床,2018(10):8-11.

[2]周萌.高速主轴箱轴承孔系同轴度改善方法研究[J].制造技术与机床,2020(11):132-134.

[3]刘本刚,吴天驰,金光云.高速加工刀具最小量润滑控制策略与PLC实现[J].制造技术与机床,2020(12):27-31.

[4]童宝宏,桂长林.润滑油在内燃机管道内的流动特性研究[J].润滑与密封,2009,34(05):22-26.

[5]张静,刘英豪.风力发电机集中自动润滑远程监控系统的开发[J].机械设计与制造,2020(10):166-170.

[6]胡勇,吴伟明.真空高壓气淬炉冷却风机的选配[J].热处理技术与装备,2016,37(04):66-69.

[7]蔺用,陈功移.GZ4240卧式金属带锯床液压夹紧系统改进[J].机床与液压,2019,47(16):83-86.