内燃机车电压调整器的优化设计探析

2021-09-26马帅

马帅

摘要:针对内燃机车电压调整器日常应用中存在的无蓄电池充电管理功能以及温度补偿功能,易影响蓄电池应用寿命等不足,基于内燃机运用特点,设计了一种具有温度补偿功能,并且可实现限流充电、快速充电以及浮充电的新型电压调整器,应用结果表明,应用该种新型电压调整器,可很好的解决机车蓄电池日常充电过程中易出现的惯性鼓胀问题以及充电不良问题,延长了蓄电池使用寿命,降低了内燃机车运用成本。

关键词:内燃机;电压调整器;充电;蓄电池

中图分类号:TM611.2 文献标识码:A 文章编号:1674-957X(2021)16-0013-02

1 内燃机车电压调整器应用现状及存在的不足

随着科学技术的快速发展,为了提高内燃机车的安全可靠性,必然要对其进行优化改进。本文主要从内燃机车电压调整器方面着手进行优化改进,从而让机车安全可靠性得到提升。

内燃机车将直流电机作为启动发电机,在启动内燃机车时,柴油机作为一个串励电动机使用,柴油机通过蓄电池提供电能尽而启动;在内燃机车正常运行时,柴油机会作为一个他励电动机使用,柴油机在电压调整器作用下进行励磁控制,从而输出110V的稳定直流电。A、B两组双套装置共同组成电压调整器,其主要就是对发动机启动励磁电流进行自动调节,从而确保发电机的转速始终保持在1160~2700r/min范围内,启动发电机无论处于满载状态还是空载状态,都会有110V直流电压输出。与此同时所输出的110V直流电压不仅要为蓄电池提供电能,还要为机车其他辅助控制系统提供电能。当前,大部分电压调整器都是将110V恒压制作为主要控制方式,但在实际应用中也存在很多缺点:

一是无法根据机车蓄电池充电状态进行充电模式选择。充电模式主要分为3种:第一种限流充电;第二种快速充电;第三种浮充电。目前只有库内充电机可以根据充电状态选择充电模式,机车电压调整器暂不具备充电模式选择功能,因此对蓄电池的使用充满不利影响。

二是无法根据机车蓄电池充电状态进行温度补偿。目前现有的均衡充电模式和浮充电模式,在蓄电池充电时都需要进行温度自动补偿。例如:当蓄电池在充电时温度补偿系数为-3.5mV/℃时,蓄电池每增加1℃其充电电压就会减小3.5mV;当温度每减小1℃其充电电压就会增加3.5mV。假如蓄电池电压调整器不具备温度补偿功能,在日常使用时经常会出现过充或者充电不足的情况。当蓄电池长时间处于充电不足状态,就会导致蓄电池的蓄电量出现衰减。当蓄电池长时间处于过充状态,就会导致蓄电池内部电解液减少、温度升高,最终使用寿命缩短。特别是长期处于高温状态,蓄电池很热容易出现电解液减少、故障等问题。造成此种情况的主要原因是:蓄电池内部温度过高,通常来说蓄电池使用环境温度在-40~40℃范围内。假如在高温状态下进行110V恒压充电,时间过长会让蓄电池内部电解液副反应加剧产生氢气和氧气,当氢气和氧气复合速度小于电解速度时,就会导致蓄电池内部气体逐渐增多,从而导致蓄电池发生鼓胀。每年夏季就会有很多机车蓄电池因为高温天气持续出现鼓胀或者爆裂。当前蓄电池损伤大多都是物理损伤无法进行修复,这样会对机车的安全使用造成极大影响,同时还会让机车成本得到增加。

三是目前电压调整器中的A、B两组双套装置都是相对独立的,当其中一组发生故障无法使用时,需要人工改变扁插才能进行转换,为故障维修带来了很大不便,与此同时扁插连接还很容易发生电气故障。

2 设计方案

2.1 装置硬件构成

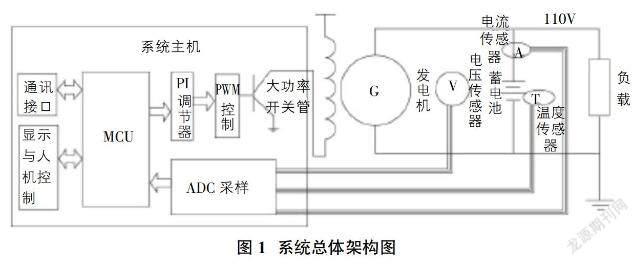

新型电压调整器主要由如下四部分共同组成:第一部分系统主机;第二部分蓄电池工作温度检测系统;第三部分蓄电池充电电流检测系统;第四部分蓄电池工作电压检测系统。其系统主机主要分为五大功能模块:第一主控芯片功能模块;第二ADC采样功能模块;第三PWN控制功能模块;第四人机显示互动功能模块以及第五通讯接口功能模块。

2.2 装置工作原理

2.2.1 系统总体架构框图(图1)

2.2.2 系統工作过程

当机车处于正常工作状态时,电压传感器会对发动机两端连接的蓄电池电压进行实时检测,电压传感器将检测信号传递给系统主机,然后通过ADC采样功能模块对其进行转化,从而得到蓄电池即时电压,与此同时,电池传感器对会蓄电池正极输出的电流进行实时检测,然后通过ADC采样功能模块对其进行转化,从而得到蓄电池即时电流。最后,温度传感器对蓄电池内部工作温度进行检测,然后通过ADC采样功能模块对其进行转化,从而系统主机得到蓄电池内部工作温度。系统主机主要通过上述3个传感器对蓄电池工作温度、电流以及电压进行获取,同时在和蓄电池使用需求相结合,对蓄电池进行电压以及温度补偿;然后根据PI调整器对蓄电池的充电使用模式进行选择;再次,通过PWN控制功能模块来对开关管功率进行控制,同时对励磁电流进行间接控制,从而对发电机所产生的输出电压进行控制。最后将所获取的蓄电池放充电实时数据传递给主机,以便维护人员对其状态进行监控。

2.3 系统主机设计

2.3.1 主控芯片模块

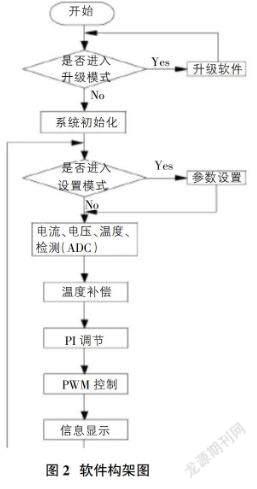

系统主机所采用的主控芯片是PICCOLO系列的DSP芯片,其工作频率为60MHz,PWM共有12路,AD共有16路。此系统主机在工作环境相对复杂的逆变器以及DC/DC电源中经常被用到。其系统内部配置有AD转换系统,在和蓄电池放充电状态实时温度、电流以及电压相结合。系统是采用Bootloader+Application模式设计而成,后期升级维护相对简单便捷。软件结构流程图如图2所示。

2.3.2 ADC采样模块

系统需要对机车蓄电池额实时温度、电流以及电压物理模拟量进行实时收集。因此,需要在系统中设计模拟数字转化电路,通过传感器对模拟信号进行采集,然后经过ADC功能模块完成模数转换,最后主控芯片根据机车蓄电池的实时温度、电流以及电压对其进行计算分析。

2.3.3 PWM控制模块

作为系统的主要组成部分,PWM功能模块主要功能就是对蓄电池电压值进行控制和调节。首先主控芯片实时进行脉冲方波电压输出,然后在经过开关管对控制系统主机输出功率进行控制,在次通过改变励磁绕组对所产生电流大小进行控制,最后就是通过辅助控制系统对发电机所产生的输出电压进行控制。驱动系统配套电源型号为BCP011515,配套专用芯片型号为FOD3084,配套功率开关管型号为FOD50N50。

2.3.4 显示与人机互动模块

系统所采用的人机显示互动模块主要是由4个按键以及1块LED数码显示屏共同组成。其中数码显示屏和系统主机是直接集成在一块的,循环显示系统主要作用就是对机车蓄电池的实时温度、电流以及电压数据进行检测和收集。与此同时,工作人员可以通过功能按键对系统参数进行修改和设置,其中包含温度、电压等系统参数。

2.4 系统双套冗余设计

双套冗余设计作为本次新型电压调整器的主要亮点,其主要将A、B两套系统集成在一起,其中B套作为备系统,当A系统发生故障时,维修人员可以通过扁插开关将其切换到B套备份系统,同时扁插开关必须采用安全性极高的航空插头,以避免因扁插问题导致系统无法切换的情况出现。

3 新型电压调整器的应用

经过多次讨论验证,终于完成新型电压调整器的产品设计。新设备经过多次工业试验,各项功能参数都很正常。根据内燃机车的实际运行状况分析,最终决定将DF型调车机做为本次试验对象并对其进行验证考核。其安装方案具体如下:首先通过开孔设备在蓄电池表面上加工1个?准10的圆孔,在把PT100温度传感器的重要组成部分感温杆穿过圆孔接触到蓄电池单节边表面,从而对实时温度进行准确测量;然后在蓄电池一端正极处串联TBC300 TBH型传感器,从而对实时电流值进行准确采集;再次在辅助发电机两端正負极处并联LV25型传感器,从而对实时电压值进行准确采集;最后根据原车安装尺寸对新型电压调整器外形进行设计,以便能够对旧设备进行直接替换。

重点提醒:当柴油机处于正常工作状态时,必须通过断开辅发扳键来对A、B两套新型电压调整器进行切换调整,从而避免系统转换时硬件系统被损坏。

截止到目前为止,经过为期一年的工业试验测试,新型电压调整器的工作功能完全能够满足实际需求,不仅让机车蓄电池的安全性能得到有效提高,同时还对机车蓄电池的使用寿命得到有效延长。新型电压调整器无论在工作原理、电气线路排布方面,还是在安装尺寸方面都适应绝大多数内燃机车。因此,下一步工作就是加大新设产品使用推广力度,以便机车蓄电池更加安全可靠。

4 结束语

经过多次试验验证,新型电压调整器运行效果良好。无论是硬件设计方面,还是软件设计方面都符合设计需求,为蓄电池的安全使用提供了巨大保障。新型电压调整器在安装适用性方面具有较大的通用性,不仅可以对机车维修费用进行有效降低,同时还可以对机车安全可靠性进行有效提高。

参考文献:

[1]王锡成.内燃机车电压调整器功能优化探讨[J].湖北农机化,2019(16):137.

[2]康俊明.关于内燃机车电压调整器使用中存在问题分析及改进措施[J].百科论坛电子杂志,2019(24):626.

[3]欧阳爱莲,徐冬明.DF5D型机车电压调整器和步进电机驱动器冗余改进[J].铁道机车与动车,2015(6):46-48.