HPO法己内酰胺蒸馏加碱工艺的优化与改进

2022-10-25姚明发

姚 明 发

(福建申远新材料有限公司,福建 福州 350512)

己内酰胺(CPL)是重要的有机化工原料之一,主要用于生产聚酰胺6工程塑料和聚酰胺6纤维[1-4]。目前世界上工业化生产己内酰胺的主要方法有氨肟化法、磷酸-羟胺法(HPO)、硫酸-羟胺法(HSO)、甲苯法(SINA)等。在己内酰胺生产过程中,不可避免会引入或产生新的杂质,如芳香族胺类、杂环化合物、偶氮化合物等[5-8],进而影响己内酰胺成品及下游聚合物的质量,因此,生产过程中必须严格控制各种杂质的含量。蒸馏加碱是己内酰胺精制的重要工序,其原理是通过添加适量质量分数32%的氢氧化钠(NaOH)提高己内酰胺水溶液的碱度,使己内酰胺中某些酸性杂质与NaOH发生反应形成重组分杂质,继而随着精馏残液离开系统。作者以福建申远新材料有限公司100 kt/a HPO法己内酰胺装置为例,分析了装置蒸馏加碱工序NaOH消耗量大,己内酰胺成品中氨基己酸(ACA)含量高的原因,并探讨了相应的优化和改造措施。

1 己内酰胺精制工艺流程

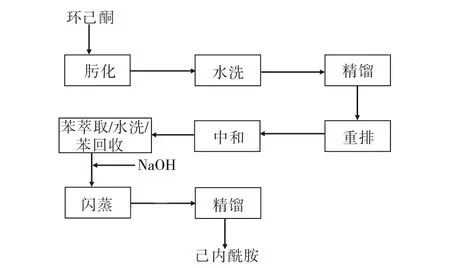

HPO法己内酰胺精制工艺流程见图1。溶解于甲苯的环己酮与磷酸羟胺发生肟化反应生成环己酮肟,然后经水洗、精馏等单元操作提纯环己酮肟;在发烟硫酸的催化作用下,纯净的环己酮肟进行贝克曼重排反应生成己内酰胺,随后烟酸/己内酰胺的混合物与氨水(质量分数20%)进行中和反应,并根据密度差分离制得粗己内酰胺及硫铵母液,粗己内酰胺经萃取、水洗、苯回收、闪蒸及精馏装置制得己内酰胺成品。

图1 HPO法己内酰胺精制工艺流程

蒸馏加碱过程:经苯回收后的己内酰胺水溶液(己内酰胺质量分数92%)与微量的质量分数32%的NaOH混合后进入闪蒸进料罐缓冲,然后通过离心泵输送至闪蒸系统,闪蒸罐真空度20 kPa,温度128 ℃。

2 蒸馏加碱反应原理

蒸馏加碱过程中,添加的NaOH与己内酰胺中的有机酸性杂质反应形成重组分钠盐,继而随着精馏残液离开系统中,提高己内酰胺优级品率,以有机磺化物为例,其反应机理如式(1)所示[9-10]。

(1)

适量NaOH有助于提高成品质量,但NaOH过量会导致己内酰胺与水在一定温度下发生可逆的水解开环反应生成氨基己酸,见式(2);同时,ACA会与NaOH发生中和反应形成钠盐,使水解反应平衡向右移动,见式(3)。

(2)

(3)

此外,己内酰胺作为聚合单体,在强碱环境下,容易生成低聚物,如环状和支链低聚物(C2~C8)等,并在设备内部结垢,影响装置的正常生产。

3 蒸馏加碱工序存在的问题

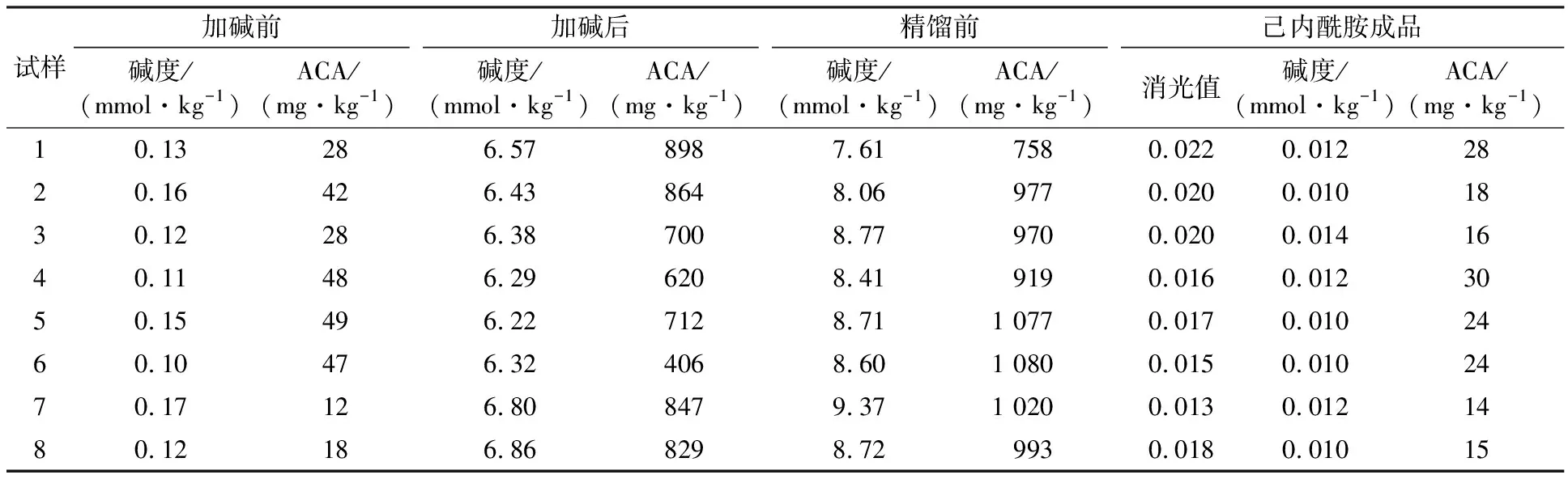

利用高效液相色谱分析仪测定加碱前、加碱后、精馏前己内酰胺水溶液,以及己内酰胺成品的碱度和ACA含量,见表1。

表1 改造前己内酰胺水溶液及成品的碱度及ACA含量

从表1可看出:加碱对成品碱度影响较小,但当加碱后碱度控制在6~9 mmol/kg(NaOH进料量 18~24 L/h),才能保证成品消光值小于等于0.024的企业控制指标;随着流程延长,己内酰胺水溶液中ACA含量逐渐升高,加碱前、加碱后、精馏前己内酰胺水溶液中ACA含量分别为小于50 mg/kg、600~900 mg/kg、700~1 100 mg/kg;成品中ACA含量偏高,达到14~30 mg/kg。判断可能是因为初始加碱阶段,NaOH的有效利用率低,为保证己内酰胺成品质量增大NaOH加入量,从而导致己内酰胺水解生成ACA,ACA又与NaOH中和生成氨基己酸钠;此外,己内酰胺作为聚合单体,高碱度更容易生成低聚物,如环状和支链低聚物。

4 优化措施

为防止己内酰胺水解平衡向右移动导致NaOH消耗增加,从降低己内酰胺水溶液含水量和提高NaOH的有效利用率两方面进行探索和优化。

4.1 调整加碱位置

考虑到闪蒸后己内酰胺质量分数达99%,含水量较少;同时,闪蒸后精馏进料罐设计有循环泵及喷射泵,调整加碱位置可以有效地混合己内酰胺和NaOH,防止己内酰胺中NaOH的浓度局部过量。因此,将加入NaOH位置由闪蒸工序前调整至闪蒸工序后(见图1),考察了调整加碱位置对己内酰胺成品质量的影响。精馏工序己内酰胺质量分数应不低于99%,真空度小于1 kPa,温度140~150 ℃。

试验发现,调整加碱位置后,精馏阶段会生成大量白色絮状聚合物,并在残液系统中大量沉积,严重影响了残液回收系统的稳定运行。生产实践表明,聚合物在管道、换热器列管、萃取塔中不断的附着累积,一定程度会影响管道的通量、换热器换热效率及萃取的传质效果,严重时甚至可能引起停产后果。分析导致这种现象的主要原因为己内酰胺与NaOH在145 ℃温度下发生阴离子连锁聚合反应所致。所以,将NaOH加入位置由闪蒸工序前调整至闪蒸工序后,不仅不会降低NaOH的消耗,反而会导致聚合反应的增加。

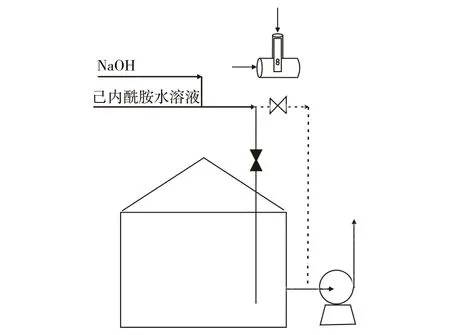

4.2 加碱处增加混合设施

装置检修时发现,闪蒸进料罐底部沉积大量片状白色结晶物,分析检测其主要成分为NaOH,判断可能为己内酰胺水溶液与NaOH混合不匀导致NaOH局部过量所致。因此,在己内酰胺加碱处增加混合设施(见图2),并通过改造使苯回收出料管线直接进入闪蒸系统,中间储罐仅在停/开车期间及紧急情况下作为缓冲使用,正常生产时尽可能降低该流程中间罐液位。当系统稳定运行后,利用高效液相色谱分析仪测定加碱前、加碱后、精馏前己内酰胺水溶液,以及己内酰胺成品的碱度和ACA含量,见表2。

图2 改造前后的蒸馏加碱工艺流程

表2 改造后己内酰胺水溶液及成品的碱度及ACA含量

从表2可以看出:加碱处增加混合设施,加碱后碱度控制在2~3 mmol/kg(NaOH进料量6~9 L/h),即可保证成品消光值小于等于0.024的企业控制指标;加碱前、加碱后及精馏前己内酰胺水溶液中ACA含量分别为小于50 mg/kg、200~350 mg/kg、250~400 mg/kg,成品中ACA含量小于5 mg/kg,未出现聚合物明显增多的现象。

加碱处增加混合设施,不改碱洗工艺流程,利用己内酰胺水溶液(质量分数约92%)中的水稀释NaOH,避免阴离子连锁反应引起不良后果;保证己内酰胺水溶液与质量分数32%的NaOH充分混合,避免NaOH局部过量;精馏进料的ACA含量由700~1 100 mg/kg下降至250~400 mg/kg,减少了己内酰胺的水解从而提高己内酰胺的产量;加碱后己内酰胺水溶液的碱度由6~9 mmol/kg下降至2~3 mmol/kg,显著下降;残液系统和苯萃取系统中低聚物的含量均出现明显下降趋势。

4.3 其他措施

生产实践发现,降低NaOH的消耗还包括以下措施:

(1)控制中和反应的pH值、温度及密度在合适范围,防止H2SO4不完全反应或硫铵夹带至后序工艺消耗过量NaOH;同时,避免少量硫酸盐绕过萃取、水洗、苯回收工序进入闪蒸前端工序进而影响NaOH的消耗。

(2)减少原料环己酮中二聚物杂质含量,提高原料环己酮的质量,对降低NaOH消耗,提高成品质量有着本质性改善。

(3)己内酰胺水解聚合前端工序水解反应属于吸热反应,因此,适当降低己内酰胺水溶液的碱度及精馏温度可缓解低聚物生成。

5 结语

a.蒸馏加碱过程中,己内酰胺水溶液与NaOH混合不匀,NaOH局部过量,是导致NaOH消耗量较大,己内酰胺成品中ACA含量较高的原因。

b.在加碱处增加混合设施等措施后,NaOH平均用量由22 L/h将至7 L/h,精馏进料阶段己内酰胺水溶液中ACA含量由700~1 100 mg/kg降至250~400 mg/kg,成品中ACA含量由30 mg/kg降至5 mg/kg,不仅降低NaOH的消耗,而且己内酰胺成品的质量得到提升。