碳纤维增强复合材料在海上平台钢结构修复中的应用

2022-10-25杨宝山张晓虎刘法谦

杨宝山,吴 敏,谭 勇,张晓虎,刘法谦*

(1.中国石油化工股份有限公司胜利油田分公司海洋采油厂,山东 东营 257237;2.中山大学 化学工程与技术学院,广东 珠海 519082)

目前,在役的海上平台中均存在大量的钢结构,由于海洋环境恶劣,平台钢结构在荷载、台风、高低温交变、腐蚀、氧化或构件老化等多种人为或自然因素的影响下,不可避免地存在各种各样的缺陷和损伤, 尤其是长期服役的海上平台钢结构更为突出。钢结构的这种缺陷导致海上平台稳定性与承载能力降低,严重威胁海上平台运营安全[1]。如果将这些钢结构全部更换,不仅造成大量的浪费,还会造成停工停产。传统的维修方法如焊接[2]、铆接[3]、螺栓连接[4]等虽然可以改善钢结构的力学性能,但容易引入新的缺陷点,比如产生新的损伤或者进一步造成应力集中,且海洋环境的施工条件更制约了这些方法的使用[5]。因此,经济、高效的海上平台钢结构修复技术成为亟待解决的工程技术问题。

近年来,碳纤维增强复合材料(CFRP)用于工程结构的修复引起了越来越多的关注[6]。目前,利用CFRP修复混凝土工程结构已经技术成熟,并广泛应用于混凝土柱、板、梁、桥墩等结构的加固中[7]。国内外对CFRP 黏结修复钢结构也有了较多的研究和应用。在修复时,使用碳纤维布和环氧树脂等高强度高黏结性的树脂材料黏贴于被修复结构表面,由于CFRP可设计性、力学性能及耐腐蚀性能较强、整体成形容易,修复后可以使钢结构承受的部分载荷通过结构胶传递到和钢结构紧密粘接的碳纤维布上,降低钢结构损伤部位的应力水平,减缓裂纹的扩张速度,从而延长被修复工程结构的使用寿命[8]。然而目前的研究均局限于普通钢结构的修复研究,并未涉及到真实海上平台钢结构的修复。因此,将新型的CFRP加固技术引入到海上使用环境,对钢结构进行修复加固, 将是海上平台工程钢结构加固修复的一次技术进步。

作者利用CFRP对海上平台钢结构进行修复,提出了钢结构的修复方案和修复工艺,并在胜利油田KD47和KD34B海上平台对修复工艺进行了验证。

1 实验

1.1 原料

高强一级碳纤维布:面密度为300 g/m2,拉伸强度3 846 MPa,弹性模量227.6 GPa,极限拉伸率1.7%,厚度0.167 mm,平纹,山东海盛海洋工程集团有限公司产;TS环氧树脂浸渍胶:拉伸强度55.58 MPa,拉伸模量2 814.63 GPa,断裂伸长率1.98%,拉伸剪切强度(钢-钢)16.70 MPa,玻璃化转变温度85.5 ℃,卡本科技集团股份有限公司产;Q235钢:10 mm,天津钢铁集团有限公司产。

1.2 钢结构修复方案设计

在目前的研究中,绝大部分工作主要集中于在实验室内研究碳纤维布与钢结构发生黏结的过程、破坏机理,或者研究碳纤维布的黏结宽度和黏结长度等参数对黏结性能的影响。而在工业应用中,碳纤维布的加固层数、钢结构表面粗糙度及树脂固化时间等参数均对最终的加固性能产生重要影响。本方案的目的是通过真实的海上平台实验,分别验证碳纤维布加固量(加固层数)、钢结构表面除锈等级及浸渍胶固化时间对CFRP修复平台钢结构的性能影响。

在本方案中,一方面对有缺陷的海上平台钢结构(存在减薄或凹坑缺陷)使用CFRP进行加固,利用拉拔强度对其性能进行评估,选择在胜利油田KD47平台进行实验(见表1方案1~4);另一方面,使用现有的Q235钢结构进行人工拼接,再用CFRP进行修复固定,利用拉伸强度和剪切强度评估其修复性能,选择在胜利油田KD34B平台进行模拟实验(见表1方案5~8)。

该设计方案拟验证碳纤维布加固量、钢结构除锈等级及固化时间对修复性能的影响,主要研究以下因素:(1)浸渍胶固化时间对海上平台钢结构修复加固的影响(方案1 VS方案2);(2)除锈等级对海上平台钢结构修复加固的影响(方案1 VS方案3);(3)碳纤维布加固量与浸渍胶固化时间对海上平台钢结构修复加固的影响(方案3 VS方案4);(4)浸渍胶固化时间对裂纹钢结构修复加固的影响(方案5 VS方案6);(5)除锈等级与碳纤维布加固量对裂纹钢结构修复加固的影响(方案5 VS方案7);(6)碳纤维布加固量与树脂固化剂固化时间对裂纹钢结构修复加固的影响(方案7 VS方案8)。

1.3 修复施工流程

CFRP修复平台钢结构施工流程见图1。

图1 CFRP修复平台钢结构施工流程

平台除锈:以石英砂为磨料,空压机气压控制在(6.0~6.5)×105Pa,对钢结构表面进行喷砂除锈,使钢结构表面所有的油脂、污垢、氧化皮、锈、腐蚀物、旧漆和杂质彻底清除,并依据《涂装前钢材表面锈蚀等级和除锈等级》规定,对钢结构表面锈蚀等级进行评定,确保钢结构喷涂除锈标准达到Sa2.5级。

混合浸渍胶:环氧浸渍胶的A、B组分按质量比2:1称量后放入容器内,用搅拌器搅拌均匀。黏贴碳纤维布时,碳纤维布单层黏贴胶用量不低于1.3 kg/m2,多层黏贴时从第二层起胶用量适当减小(可减少0.1~0.2 kg/m2)。

碳纤维加固:用铝压辊反复滚压,使浸渍胶充分浸透碳纤维布,以清除碳纤维布和树脂之间的气泡,确保没有空鼓现象出现,保证修复层表面光滑无褶皱,无胶液流挂。

固化养护:补强作业区域的防护修复施工完成后,使树脂在干燥环境中进一步固化,并保证固化期间不受干扰。固化时间根据方案要求确定,分别为12 h或24 h,平均固化温度为12 ℃,相对湿度为82%。

1.4 分析与测试

拉拔强度:根据GB/T 5210—2006《拉开法附着力试验》对方案1~4的试件利用拉拔仪进行拉拔强度测试。

落锤冲击试验:采用破坏率为50%时的落下高度来表示试样的抗冲击能力,根据ASTM D7136/D7136M—2015《测量纤维增强聚合物基复合材料耐落锤冲击事件破坏性的标准试验方法》进行落锤冲击试验,所用冲击球质量为 6 kg,设计自由下落高度为30 cm。

拉伸强度及剪切强度:对方案5~8的试件,测试CFRP修复裂纹后钢结构的力学性能,其中拉伸强度按照GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》进行测试,剪切强度按照GB/T 1450.1—2005《纤维增强塑料层间剪切强度试验方法》进行测试。拉伸及剪切试验在材料万能试验机上进行,将准备好的试件安装在试验机的夹具内,使试件中心线和钳口里的中心线吻合,连续缓慢加载,加载速率为0.5 kN/s,试件的应变即电阻应变片的数值每隔2 s通过 DH3816 静态应变仪自动采集。在试验过程中随时观察记录碳纤维布的剥离开展情况,最后记录试验的极限破坏荷载及其破坏形态。

2 结果与讨论

2.1 加固条件对KD47平台钢结构拉拔强度的影响

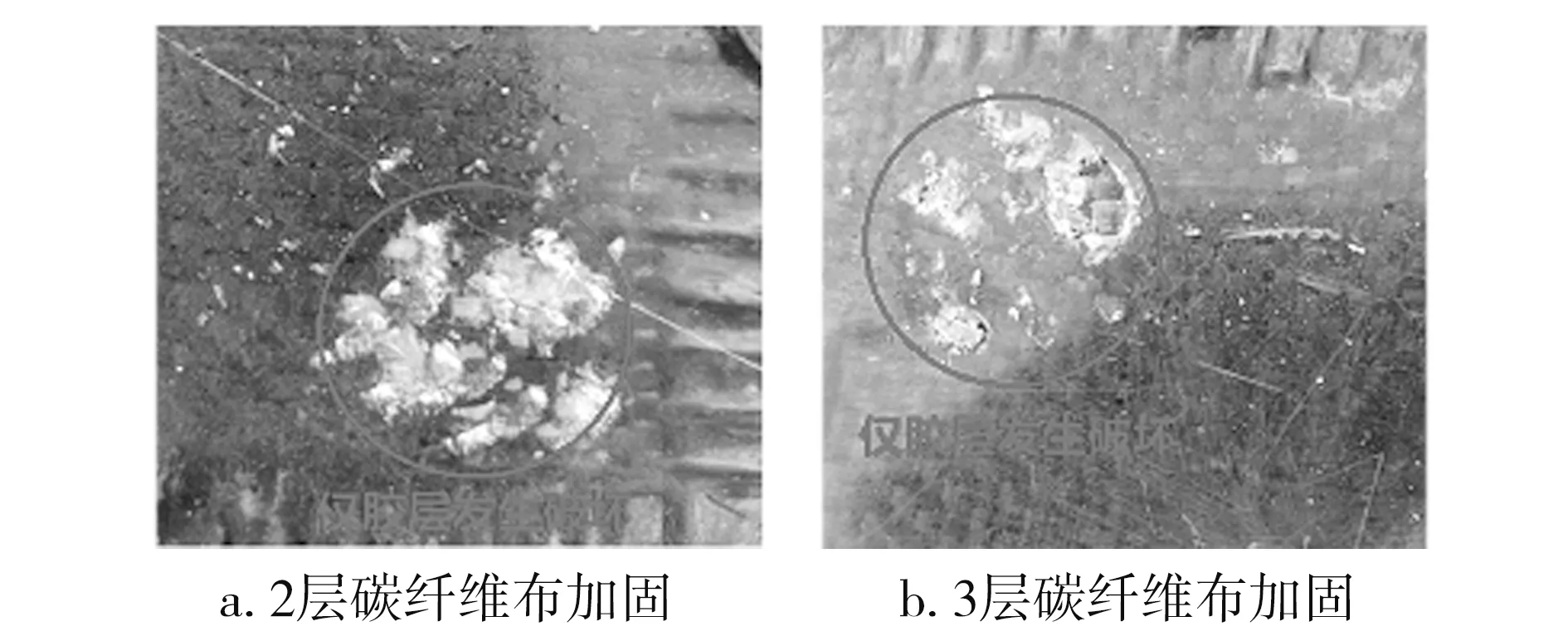

采用方案1~4在KD47海上平台进行实验,实验周期为5 d,平均施工温度为12 ℃,相对湿度为82%。采用方案1~4对平台钢结构加固完成后,对试件进行落锤冲击试验,结果如图2所示(图中边缘织物凸起的纹理为碳纤维层的边缘),浸渍胶固化12 h后,碳纤维层表面非常坚固,落锤冲击后结构胶层破坏,但表层纤维未破坏。

图2 平台钢结构加固后落锤冲击试验示意

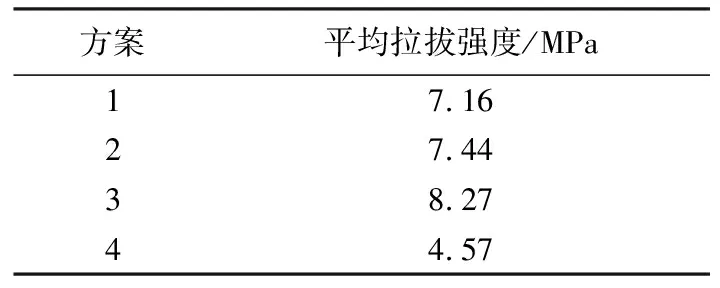

由于无法判断内部碳纤维层间是否分层,且难以定量判断CFRP与钢结构之间的修复质量,因此对方案1~4的试件进行拉拔强度测试,每个试件测试3次取平均值,结果如表2所示。

表2 方案1~4试件的拉拔强度

由表2可知:方案1与方案2对比,在钢结构除锈等级和碳纤维布加固量一致的情况下,固化时间越长,钢结构的拉拔强度越大,表明CFRP加固能力越强;从拉拔强度变化可知,方案2相比方案1拉拔强度提升0.2~0.4 MPa,提升仅3.9%,可见试件固化达到12 h后,固化基本完成,拉拔强度基本稳定;方案1与方案3对比,在固化时间和碳纤维加固量一致的情况下,除锈等级为Sa2.5的试件的拉拔强度明显大于除锈等级为Sa2的试件,拉拔强度提升1.11 MPa,提升幅度达15.5%,且方案3的拉拔强度稳定在8 MPa以上,大于钢结构面漆拉拔要求的5 MPa;方案3的复合材料补强能力也远大于方案1和方案2,原因在于钢结构的腐蚀会造成微裂缝和孔洞,从而使钢结构的有效截面积减少,导致应力集中现象,腐蚀越严重则试件破坏越快,经过喷砂除锈后可以消除这些不利因素,且除锈等级越高,性能越好;而对于采用2层碳纤维加固的方案4,即使除锈等级达Sa2.5,固化时间达24 h,试件平均拉拔强度仍只有4.57 MPa(低于钢结构面漆拉拔要求的5 MPa),仅为方案3试件(3层碳纤维布加固,除锈等级Sa2.5)的55%,这说明碳纤维布加固量对试件性能影响最大,3层碳纤维布加固方案明显好于2层碳纤维布加固方案。2层碳纤维布加固的平台甲板性能无法满足要求。

根据上述分析,碳纤维布加固量对加固效果的影响最大,除锈等级的影响次之;而对于固化时间来讲,固化12 h后,钢结构补强能力已基本稳定,所以在考虑时间的前提下,利用碳纤维布加固海上平台钢结构时,最佳加固条件为除锈等级Sa2.5、加固3层碳纤维布、固化时间12 h。

2.2 修复条件对KD34B平台钢结构拉伸强度和剪切强度的影响

2.2.1修复条件对钢结构拉伸强度的影响

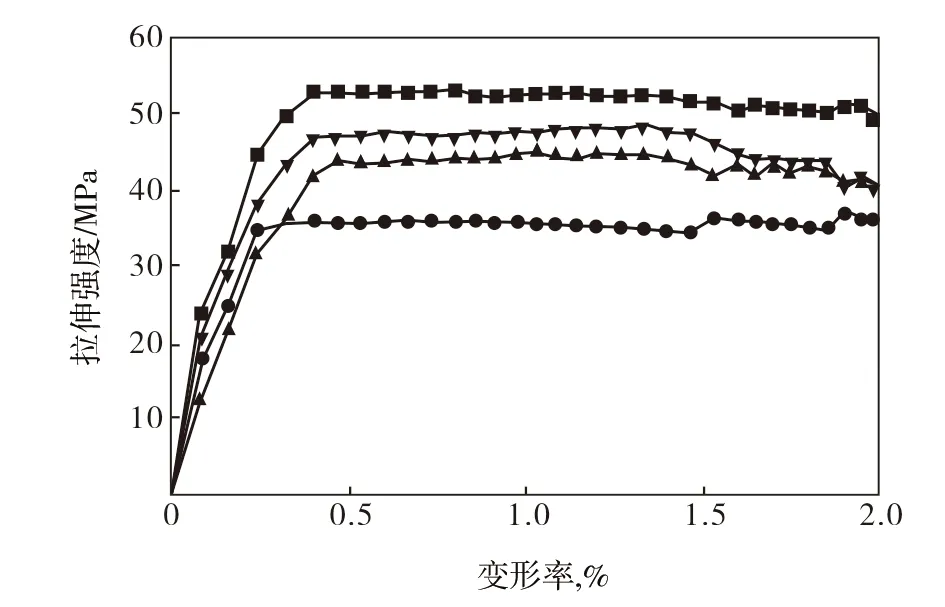

对方案5~8的钢结构试件进行拉伸强度测试,每个方案进行3组试验,取平均值作为最终测试结果。试件的变形可分为两部分:弹性变形阶段和塑性变形阶段。

由图3可知:当钢结构除锈等级和碳纤维布加固量一致,固化时间不同时,方案5和方案6的试件在初期弹性变形阶段与末期塑性变形阶段的拉伸强度变化规律一致且大致重合,说明浸渍胶固化时间对CFRP补强能力影响较小,2种方案的试件的拉伸强度都大于40 MPa,其中方案6(固化24 h)的拉伸强度在40~46 MPa,较方案5(固化12 h)的拉伸强度提高6%~10%;对比方案7和方案8,碳纤维布加固量越多,试件进入初期的塑性变形时所对应的应力越大,特别是采用3层碳纤维布加固时,应力曲线在较小的变形率达到一个“峰值”,之后逐渐减小,结合现场观察,当应力达到“峰值”时,CFRP发生剥离脱落,方案7试件拉伸强度最大值达到57 MPa,而方案8采用2层碳纤维布加固,试件拉伸强度为38~39 MPa,且略低于40 MPa。

图3 修复条件对平台钢结构拉伸强度的影响

从图3还可知:在除锈等级为Sa2时,方案6的钢结构试件拉伸强度在40~46 MPa;当除锈等级为Sa2.5时,方案7试件拉伸强度大于50 MPa。拉伸实验数据与海上拉拔试验得到的结果一致,钢结构除锈等级Sa2.5补强效果要远远好于除锈等级Sa2的钢结构。

实验中还发现,碳纤维布与钢结构的破坏出现了两种表现形式即钢结构与碳纤维布之间的剥离破坏、各碳纤维布层间产生的剥离破坏,其中大多为碳纤维布层间剥离破坏,说明应力集中主要存在于碳纤维布之间的胶层中,因此胶黏剂在加固钢结构中也非常重要[11]。

2.2.2 修复条件对平台钢结构剪切强度的影响

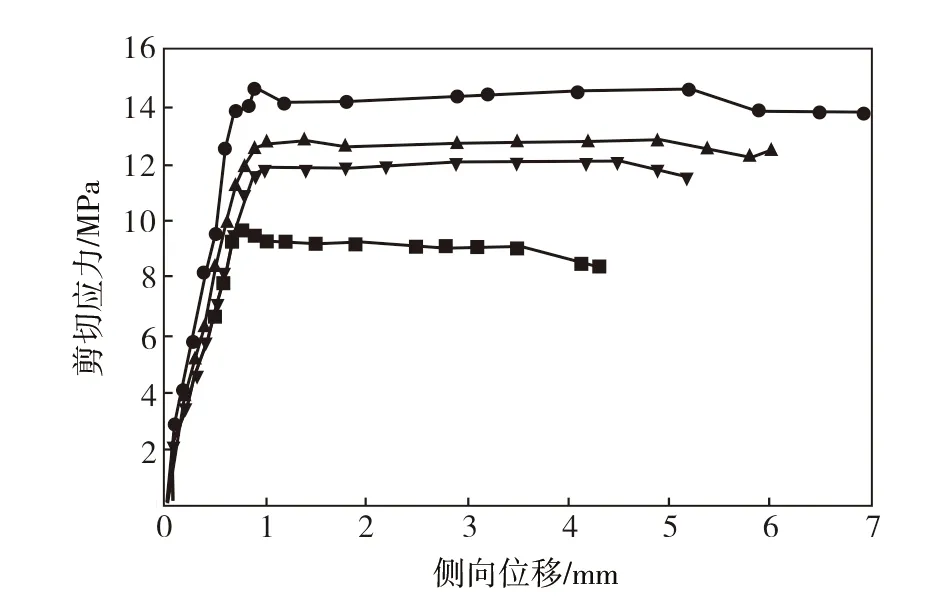

由图4可以看出,在CFRP修复加固后,方案5~7的钢结构试件均在剪切应力达到11 MPa时发生形变,而方案8的试件在剪切应力达到9.2 MPa时发生明显位移变化,说明3层碳纤维布修复加固试件的剪切强度远大于2层碳纤维布修复加固试件的剪切强度,其主要原因在于CFRP的受力机理是由各CFRP单丝通过浸渍树脂共同受力,CFRP单丝的强度及弹性模量不会因施工及受力原因而改变,而CFRP各丝之间能否共同受力却与黏贴质量密切相关,与黏贴2层碳纤维布的试件相比,3层碳纤维布的整体黏结性更好,更易使各单丝之间协同受力,此外,根据圣维南原理[12],在近力端局部范围内有应力集中,黏贴3层碳纤维布的试件由于CFRP的截面增大使应力集中程度相对减弱。

图4 修复条件对平台钢结构剪切强度的影响

综上所述,KD34B平台模拟实验和KD47平台实验结果一致,碳纤维布加固量对加固修复效果的影响最大,除锈等级的影响次之,固化12 h后钢结构补强能力已基本稳定。因此,利用碳纤维布加固修复海上平台钢结构时,最佳修复条件为除锈等级Sa2.5、加固碳纤维布3层、固化时间12 h。

3 结论

a.对有缺陷的KD47海上平台钢结构(存在减薄或凹坑缺陷)使用CFRP进行加固,碳纤维布加固量对钢结构拉拔强度的影响最大,其次是除锈等级和固化时间。固化时间在12 h后,钢结构补强能力已基本稳定。CFRP加固修复后的海上平台钢结构拉拔强度大于钢结构面漆拉拔要求的5 MPa,满足平台加固性能要求。

b.使用Q235钢结构进行人工拼接,在KD34B平台进行模拟实验,碳纤维布加固量对钢结构拉伸强度和剪切强度的影响大于除锈等级和固化时间。3层碳纤维布加固条件下,修复钢结构拉伸强度均大于40 MPa,剪切强度均大于10 MPa,满足施工方案对拉伸强度、剪切强度的要求。

c.根据KD47平台实验和KD34B平台模拟实验结果,推荐海洋工程领域中钢结构的修复工艺:钢结构喷砂除锈等级为Sa2.5,采用3层碳纤维布加固,固化时间12 h,可达到良好的加固修复效果。