汽车供应链的未来

2022-07-08孟华

文 / 孟华

欧美主机厂比谁都希望在固态电池等新技术上率先突破。现在轮到它们祈祷“弯道超车”了。

在汽车诞生后100多年的时间里,汽车产业一直以规模和供应长链,深度塑造工业社会的主体。不断诞生的新技术,固然能在更高维的层面推动汽车业的变化,从而影响供应链,但是,历史上任何一个时期的汽车从业人员,都没见识过今天,因为能源变革正趋于深化,从而推动汽车供应链以革命性的姿态,迅速发生改变,快到难以置信。

以往,我们从未见过动力电池厂商能够迅速攀上万亿市值高峰,电池厂商的集群,相当于凭空诞生了一个产业。而此前为消费电子服务的电池厂商,从未拥有这种移山填海的力量。

而从惨烈的竞争中脱颖而出,站住脚的新势力,借着时代的热望,迅速统治了二级资本市场,让老牌巨头们相形见绌。后者作为一个群体,第一次失去了对自身命运的掌控力量。要么顺应时代,要么被时代抛弃。抉择的窗口时间,从来都不给进度条。供应链第一次在传统主机厂主导之外,发生了巨大变化。从2015年一直延伸我们目力可及的未来。

电池供应链的未来

锂电池是OEM商提升新能源(EV、PHEV)价格竞争力的核心,也是电气化战略成功的关键因素。两三年前业内估计的,电池价格降到100美元/ KWh,EV就可以与内燃机进行完整的商业竞争。现在,在政策和传统能源受到国际局势的困扰之际,看上去EV正在获得外源助力。

当然,电池技术和价格并不是唯一的因素。随着电动汽车需求拉升,到了某个节点,主机厂的电池采购和OEM生产变得尤为重要。现在这个节点已经到来。

虽然主机厂以前倾向于拥有独家电池供应协议,但它们越来越多地追求最佳质量和有竞争力的技术,包括与多个参与者签订合同,甚至内部生产。

供应是否能跟上整个电池供应链的需求,还存在严重不平衡问题。电池供应商集中于中日韩,欧洲产能部署滞后。人们有理由质疑,即便他们部署成功了,在价格上也很难与亚洲同行竞争。其中包含亚洲供应商在欧洲的生产厂。

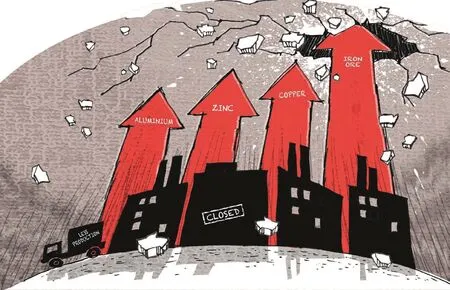

特斯拉明确表示,电池供应紧张,已经影响了本土Model 3产量。同时,半导体芯片广泛短缺让供应链问题变得更复杂。在不远的将来,锂电池中的某些材料和矿物供应存在着可见的瓶颈,存在价格飙升的风险(有关金属价格已经开始上涨)。

与内燃机供应链相比,如今出现了一批新公司,电池供应链配套的新技术、法规、安全和环境问题都在被监管层和业内广泛认知。不过,该行业的增长将是非同寻常的。目前全球有超过100个超级工厂在建设中,即便未来十年全球电动汽车销售20%的年复合增长率,也可能在某一时刻超过EV的需求。此前业内预计,2020年全球475GWh产能,在2030年将达到2850GWh。现在这个看法需要得到大幅向上修正。好消息是主机厂的产能,从未完全兑现为现实产量,而电池厂商的未来产能也不会。

不能保证宣布的超级工厂将全部成为现实,也不能保证电池供应商雄心勃勃的电池容量目标将实现。毕竟,他们需要大量的资本投资,而且依赖于快速变化的技术。这些业务的盈利能力也远未确定。

不过,毫无疑问,全球电池产业链规模扩张的速度不断刷新。这将导致几个可能的未来,欧洲人希望分一杯羹,并愿意为此进行战略级投资。欧盟乐观地估计称,一个完整的欧洲电池供应链,从上游材料到回收,每年的价值将高达2500亿欧元(3030亿美元),并可能在整个欧盟创造400万个就业机会。他们称之为“供应多元化”。中国产能占全球60%的局面并非常态,肯定会下滑,但届时欧洲能分到多少就很难说了。

为什么要垂直整合

不管在中国,还是在欧洲或者美国,传统主机厂或者新势力,如今都正在建立或者试图巩固供应商伙伴与合资企业,以确保电池供应。大众收购国轩高科股份,理想汽车增资欣旺达,丰田与松下建立合资公司,宝马与宁德时代合作研发下一代电池,福特与SKI建立合资公司,斯特兰蒂斯与道达尔子公司SAFT成立合资公司(Automotive Cells),通用与LG的合作关系,日产与远景AESC的合作,以及特斯拉与松下众所周知的合资建厂——名单还可以更长,几乎每一个规模主机厂,都采取了类似措施。

大众汽车集团计划进一步扩大电池生产:在其电池战略的“电力日”中,他宣布了到2030年在欧洲实现240GWh电池容量的计划,其中包括六个工厂,每个工厂40GWh。

至于这么做的目的,当然是为了获得更多的控制权,主机厂选择垂直整合电池生产(包括电池制造以及关键材料的开采和加工)。

与此同时,主机厂还寻求多元化的电池战略。虽然主机厂以前倾向于拥有独家电池供应协议,但他们越来越多地追求最佳质量和有竞争力的技术,包括与多个参与者签订合同,甚至内部生产。OEM厂商将希望获得这样的灵活性,他们甚至可以切换电池供应商的中期产品周期,以利用可用的供应和技术改进。

根据主机厂与电池供应链垂直整合程度的不同,可以分为四类。第一类是无控制,即主机厂将电池组件和PACK外包给供应商,同时不对供应商的运营构建任何影响力。他们包含大多数创业企业,包括蔚来、零跑、高合等,而理想刚刚改弦更张。

第二类是低控制,即电池外采,模组、PACK自己设计制造。他们包括宝马、雷诺、奔驰、福特等。

第三类是高控制,即通过合资或者投资制造电池单体,电池PACK也自主掌握。他们包括大众、日产、丰田、通用、斯特兰蒂斯等。

第四类视为全控制,即自主制造电池单体、模组和PACK。他们包括比亚迪、特斯拉(2022年开始)、长城。

垂直整合电池供应,主机厂不光确保了供应,节省了成本,还获得了更大灵活性。追求技术创新和差异化。这就是我们认为的,锂电池尚未完全商业化。通过开发特定的电池技术、组建完整的供应链条,可以获得更大的竞争优势。

而且,产能优势外溢后可以获得更多的竞争优势。比亚迪旗下的弗迪电池,除了满足主机厂需求,也开始外供,而且拥有了超过30个主机厂客户。而长城也已拆分出自己独立的电池部门(蜂巢能源)。该公司在亚洲和欧洲投资新产能,与领先的宁德时代拥有同样的雄心。

主机厂还打算向上游走得更远。特斯拉向巨头嘉能可购买钴。宝马、北伏(Northvolt)与比利时阴极材料供应商优美科(Umicore)组成联合技术联盟,开发供应链(包括回收)。比亚迪也向北京伊斯普林材料科技公司发出保障性订单,承诺持续采购后者的阴极材料。宝马则通过合同,锁定了赣锋锂业2025年前生产的所有氢氧化锂。

宝马、巴斯夫、三星SDI联合促进刚果钴矿的开采。2020年后,宝马将锂和钴提供给宁德时代和三星SDI,用来生产电池。当然,鉴于钴开采和使用的环境压力,无钴电池技术一直都受到瞩目。

主机厂沿着供应链上行,一直抵达原矿初炼供应节点。目的除了确保供应,更多考虑占据更主动的地位。如果电池供应商依赖主机厂提供的金属,那么他无法拒绝主机厂的非保障订单。

新供应链的新特性

供应链生长的同时也彼此间进行激烈的竞争。LG与SKI诉讼影响到未来10年的北美电池供应格局。宁德时代对中创新航、蜂巢能源的系列诉讼,都凸显了生态位相似企业之间的竞争。

在中日韩+美国,不断扩大的电池供应链的明确轮廓显然正在形成。而欧洲则远远落后。中国正在进一步扩大其基础,并可能在全球电池和成品电动汽车供应链中发挥重要作用。

尽管电池行业长势不错,但动力电池距离真正商品化还有很长的路要走,不同化学成分和组合在价格、质量、行驶里程和能量密度方面存在很大差异。他们还远未探及物理和化学能力的极限。

电气化的竞赛,将不可避免地给供应链的许多部分带来痛苦和破坏。对于主机厂而言,传统动力总成一直是品牌定位的一部分。逐步淘汰汽油和柴油也威胁到许多制造业和工程工作。由于电动汽车动力总成的部件较少,许多现有供应商可能会受到威胁,甚至被淘汰。这导致了供应链重构——破产和收购、新生和融资,合作关系变化得日益剧烈,这一切就在我们眼前发生。

当前的电气化,尤其是电池供应链是整个汽车行业最重要的增长机会之一。新的制造网络、供应模式和业务关系,将在定义下一代汽车价值链方面发挥重要作用。

新能源汽车需求增长,给芯片、电池供应链和传统供应链带来多重挑战。供应瓶颈最终可能扼杀生产、销售利润,并使数十亿美元的投资面临风险。现在这些风险都已变成现实。

由于供应链短缺,我们多次看到,主机厂优先考虑生产具有客户订单的车辆以及提供更高利润的车辆。值得注意的是,主机厂已经倾向于以订单方式生产EV,而不是先做出来堆放库存。结果是,在热销市场,客户平均等待时间更长。等待时间越长,销售风险就越大。

长城最近声明欧拉旗下黑猫、白猫车型无限期“停止接单”,就是供应链短缺的现实威力体现。这导致了客户与主机厂的信任疏离,也让主机厂重启市场的努力被折损。

供应短缺和价格失控表明,能提供最佳电池、芯片和其他零部件的主机厂,在商业上具备更大优势。站在他们背后的,最好是一个灵活、有弹性和多来源的供应链,可以应对波动的电动汽车需求。主机厂的命运,第一次取决于他们与特定供应商的联盟,以及为此实施的整体战略。他们选择垂直整合,还是保持扁平化采购,或者采取特殊的跨市场保供手段,就是选择了自己的未来。

如果政策不加以选择,EV更倾向于中小型车型,这些车型更容易满足排放指标。但是中国对电池容量和能密的要求,实际上指向更贵的中大型车。

价值链之战

在向电气化过渡的过程中,整个供应链都出现了明显的机会,许多方面可能会改变OEM和供应商的关系。

汽车制造商正在寻求不同的商业模式来发展这一新区域价值链,包括通过与电池供应商的合资企业,垂直整合以及通过大规模采购协议“锁定”原材料供应的协议。然而,保护电池只是解决了整个制造和供应链挑战的一部分。电池价值链的整个生命周期,还有许多其他方面,包括维护和回收要求。

雪上加霜的是,疫情并未直接使汽车销量遭受结构性破坏,但供应链因此受损,则让汽车业陷入挣扎。由此增加的成本,也导致主机厂和供应商的利润率下降。向电池和电动汽车供应链的过渡,对汽车供应基础构成了巨大的风险。整个行业需要最大化其价值主张和成本基础,希望至少保持其已经紧张的营业利润率。

在疫情之前,监管政策的压力是欧洲和中国推动电气化的主要因素。而疫情经历过数次起伏之后,日本消费者对PHEV的需求增加了,这得益于技术进步和消费影响迁移。在日本,政策和主机厂的激励措施,被认为是相对软弱的。

2021年底,中国的新能源渗透率高达20%,考虑其体量,在主要汽车工业国当中表现出色。七大欧洲国家的某些月份渗透率远超中国,有些小国(挪威)已经达到95%这样的天花板。但欧洲作为一个整体,不光渗透率低于中国,2021年的增速也被中国甩下一大截。

从渗透率角度,美国次于欧洲,日本次于美国。有说法认为,2030年53%的新车为新能源动力。至少现在看,这一数字无须修正。

不考虑资源瓶颈和价格飙涨,到2032年前,EV全球复合增速21%,电池产能增速将更高。随着电池价格的下降,未来十年汽车的平均电池容量将以每年3%的速度增长,从而使主机厂商能够安装更大容量的电池,以改善行驶里程。这里面有一个巨大的暗示,即固态电池在2032年前不会部署,否则一次飞跃式进步,就让“3%渐进增长”预言破产。

如果政策不加以选择,EV更倾向于中小型车型,这些车型更容易满足排放指标。但是中国对电池容量和能密的要求,实际上指向更贵的三元电池,这些电池不大可能部署在廉价车上。补贴退坡导致了磷酸铁锂需求快速增长。

由于钴、镍(阳极材料)的短缺,生产增速可能会减缓。这样产能利用率将从70%微升到76%。

欧洲人认为亚洲和中国较低的劳动力成本导致了其电池成本优势,前者拒不承认自己在技术上大大落后于亚洲对手。但是,中日韩主导电池制造,与非洲、美国、加拿大、澳大利亚、玻利维亚等拥有金属原材料,是一对矛盾。这种对特定地区和少数专业公司的依赖,仍将展现供应链的脆弱性,尤其在短缺或者供应链被偶然因素切断的时候。

欧盟制衡的手段无疑是制定较高的环境标准、回收要求。从原材料到制造过程中使用的能源,细致的要求组成了“绿色清单”。欧盟委员会表示,不允许不符合“绿色标准”的电池进入欧盟。同时对电池零部件本地化提出要求。欧盟和英国政府,主机厂联合对电池行业进行了长达数年的持续性投资。以此来拉近与领先对手的距离。

但是欧洲主机厂开始质疑这些本地化要求是否切合实际,在很短的时间内满足主机厂在欧洲的生产,欧盟制定供应链可行性似乎不高。

美国则在供应链审查之后,宣布对稀土、锂电池原料和芯片的采购规则,这些项目都与电动车形成紧密的联系。

新能源车的供应链问题,已经上升到主要工业国的国家战略层面,前所未有地引人注目。

和欧洲一样,美国也要求主机厂实现电池零部件本地化率。不过,他们更依赖韩国供应商在美国开展投资活动。

上游供应链云集亚洲

尽管欧洲和美国正在大笔投入资金,但他们心里有数。市场消费者(最终用户)和主机厂(OEM)对电池供应链的牵引力量已经在很大程度上固化了,改变他们需要花费更大、更长期的努力。可惜,欧美业界对于两者都不具备决定性的力量。

对于欧洲和北美而言,锂矿、镍矿储量是非常丰富的,但锰矿和钴矿情况比较复杂。特别是钴矿(多数为伴生矿),绝大多数位于非洲刚果和赞比亚。加拿大和澳洲的储量不值一提。欧美矿商正在和中国、韩国矿业集团争夺炼化权。

位于原料元件供应商和电池制造商之间的是单个电池组件,譬如阴极、阳极、电解液和隔膜。这是一个利基市场。只有少数公司专门从事特定组件领域的业务。他们无论所属为谁,大都位于日本和中国,只有少数来自亚洲以外。这令欧美主机厂寝食难安。

欧盟制衡的手段无疑是制定较高的环境标准、回收要求。从原材料到制造过程中使用的能源,细致的要求组成了“绿色清单”。

亚洲主导上游业务意味着,即便欧美建立了大规模电池组装企业,仍然依赖亚洲组件供应商,直到欧美拥有完整的技术和持续开发能力。

阴极材料很大程度上决定了锂电池的整体性能。LG化学、松下和比亚迪、国轩高科等电池制造商,都有自己的内部阴极材料生产能力。但更多由专业公司提供产品,诸如北京伊斯普林、宁都金河、GEM(中国)、杉杉能源(就是原来做西装的那家企业)、厦门钨业、金瑞新材料,以及日亚、户田工业(日本)。优美科虽然是比利时公司,但其业务重心在中韩、波兰。

巴斯夫在芬兰拥有阴极材料厂,而在德国建立的阴极材料企业刚刚起步。阳极材料公司也多位于日本和中国。包括日立、贝特瑞、三菱化学、东海碳(日本),LG化学、LS Mtron Carbonics(韩国),以及中国的杉杉能源。

值得一提的是,铝箔(用于阴极集流体)和铜箔(用于阳极集流体)的领先材料商,目前都是日本公司。

电解液生产商也集中在中日。包括凯普化学、天驰材料、国泰华融、杉杉、Panax-Etec(中国)和三井化学、Ube、三菱化学(日本)。不过。LG(韩)、大金(日)、杜邦(美)正在迅速进入这个行当。

隔膜制造由日企主导,旭化成、东丽通能、Ube为主要制造商。胜利精密、金汇高科、沧州明珠、中科科技等一大票中国公司正在快速崛起。韩国只有SKI具备一定竞争力。这个细分领域内,欧美企业难以立足。

从以上矿商、电池重要组件供应商的分布,可以察觉到亚洲供应链的竞争力来源。这是欧洲和美国建立本地化供应链的阻碍。他们至少失去了5年以上的时间,而亚洲供应链的领先优势还在扩大,可预见的未来很难追及差距。因此未来格局,大概率是欧美建立了新能源供应链,但上游仍需要对接亚洲供应链。

正如所有人所看到的那样,汽车行业向电气化过渡,正从根本上改变行业本身。传统内燃机动力总成,通常由主机厂生产。现在,新的外部供应链已经生成,并迅速扩张。对动力系统的投资正迅速从主机厂转移走,这导致了主机厂在价值链上的地位降低。

因此欧美主机厂比谁都希望在固态电池等新技术上率先突破。现在轮到他们祈祷“弯道超车”了。能否减少对亚洲供应链的依赖,决定了未来汽车世界的格局改变到底有多深远。

毫不夸张地说,未来向电气化过渡的十年,将是汽车行业历史上最深刻的十年。与此同时,对于一个目前价值约3万亿美元的行业来说,商业机会也是巨大的。只要汽车行业仍然在许多国家的工业和市场繁荣发挥关键作用,电池供应链的本地化和组建世界级供应链,就成为世界所有工业国的共同利益。他们在链条位置上的竞争,无损于这一点。