45°斜抽芯滑块注射模设计

2021-03-29钱志良

钱志良,刘 静

(1.苏州科立爱德精密科技有限公司,江苏 苏州 215021;2.桂林电器科学研究院有限公司,广西 桂林 541004)

0 引 言

随着消费类电子产品的迅速发展,塑件越来越多地应用在各种产品上,注射模是成型塑件的主要设备,决定塑件的质量和性能。在连接和固定塑件时,除了采用传统的螺钉固定外,卡扣是常用的功能结构特征,卡扣的脱模需要采用抽芯机构完成。抽芯机构常用于待成型塑件倒扣的脱模,如侧凸卡扣、侧凹槽或0°区域功能面等,常用机构有滑块和斜推杆。如塑件内侧边有45°的斜倒扣槽,是安装铰链的功能区域,如果此处采用直接脱模,需动模分型1次驱动模具,导致模具结构复杂且尺寸大、侧向力大,不易驱动抽芯机构。为此优化了滑块抽芯机构,采用T形槽和复合角度受力驱动转换,简化抽芯机构和稳定抽芯动作。

1 塑件工艺分析

1.1 塑件材料及特征

塑件为某遥控器后盖,如图1所示。塑件材料为PC/ABS CX7240,其物理性能和工艺参数如表1所示。该塑件既是外观件也是功能件,要求具有一定的强度、耐磨损、尺寸稳定性和外表面光滑等。塑件外观面要求镜面抛光A3,颜色为黑色、冷灰、白色及咖啡色,外形尺寸约为43 mm×57 mm×7 mm。

表1 PC/ABS CX7240的物理性能及工艺参数

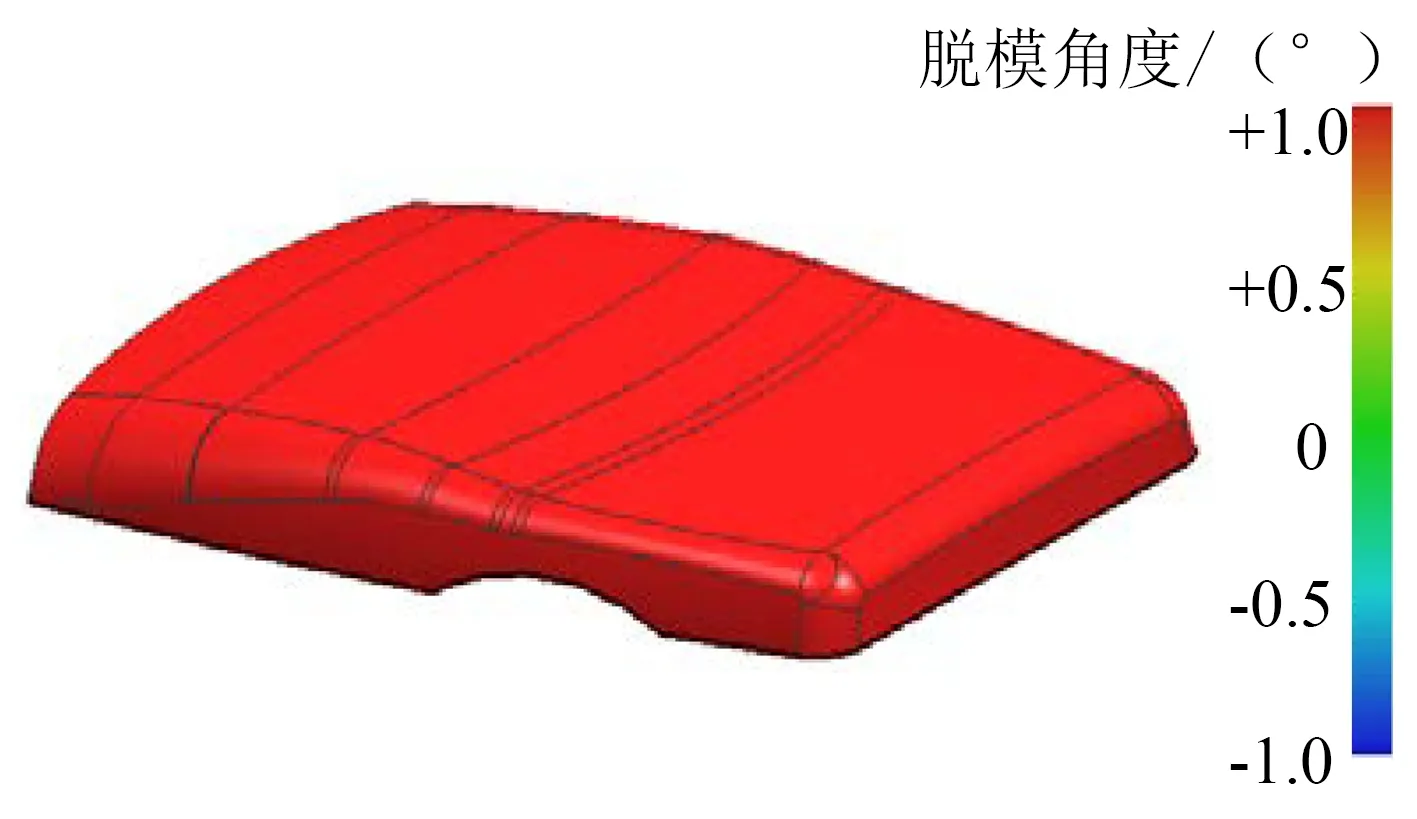

图1 塑 件

1.2 开模分析

通过塑件结构和脱模分析综合评估,首先确定塑件的开模方向,即确定成型塑件对应的型腔和型芯。采用模拟软件分析脱模角度,如图2所示,塑件的可视区域设置在脱模正方向,由于可视区域为塑件外观面需要进行镜面抛光,不允许设置推杆和浇口,将正角度区域的面设计为型腔面,开模方式和方向如图3所示,将塑件外观面设计在型腔成型,将塑件内置面区域设计在型芯成型。

图2 塑件脱模角度分析

图3 开模方向

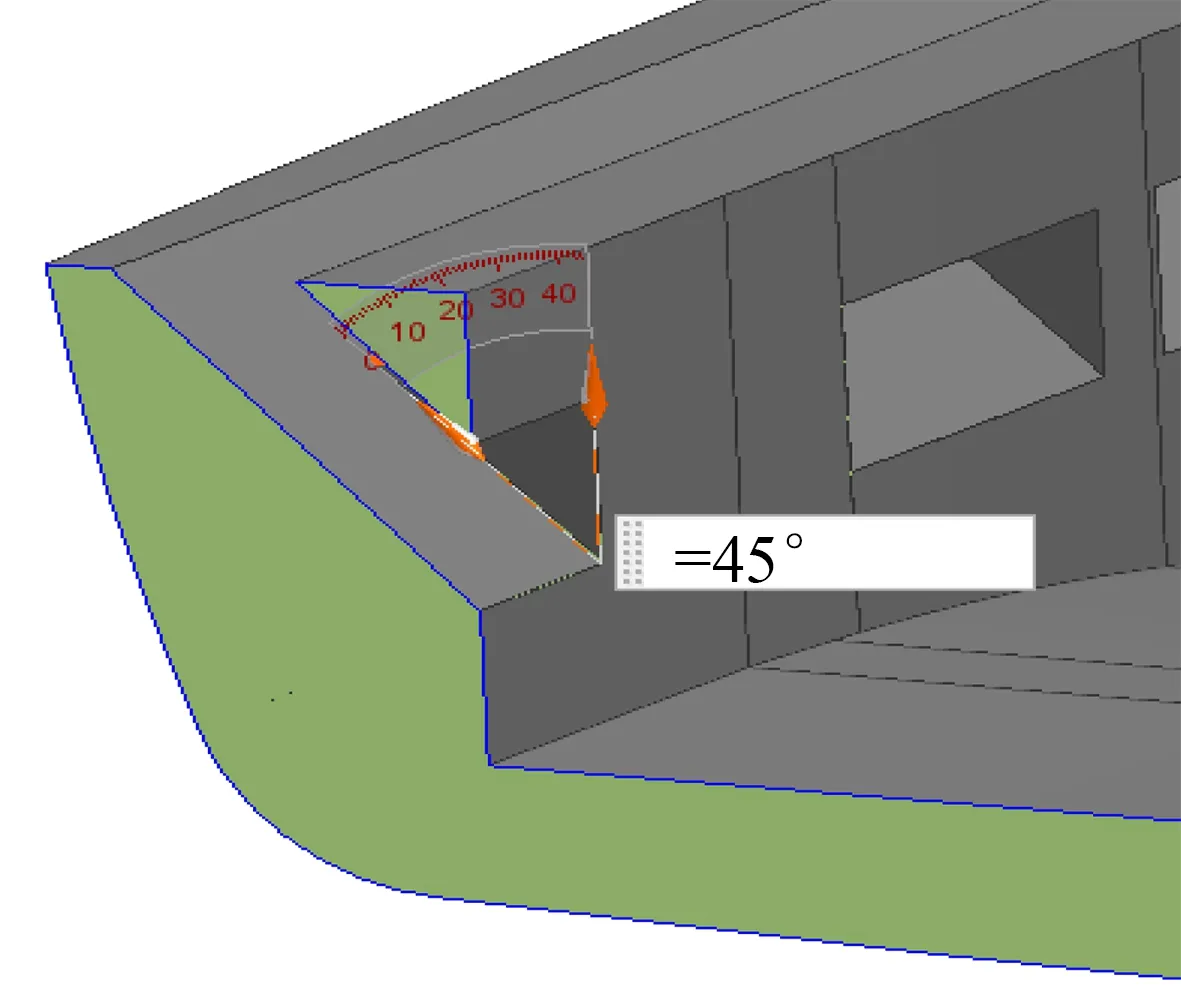

在塑件内侧有1段45°的斜槽卡扣,如图4所示,这是塑件的功能区域,内部将安装1个铰链实现旋转翻盖。为确保使后盖打开不会掉落而设计45°倒扣,以下介绍了成型该塑件的模具结构。

图4 45°斜槽卡扣

2 模具结构分析

2.1 浇注系统设计

浇注系统是注射成型的重要部分[1],是成型优质塑件的关键,也是影响模具结构和制造成本的重要因素,其类型、尺寸、进料方式和位置对塑件的成型质量和注塑机的选择起决定性作用。

根据塑件的年需求量和图纸要求,考虑需在1副模具上换色生产不同颜色的塑件,以满足客户对塑件4个颜色的需求,模具设计为1模2腔普通流道,采用两板模结构,注塑机压力选用750 kN。

经过模流分析,综合考虑采用圆形流道、潜伏式点浇口,浇注系统如图5(a)所示,主流道进料后进入圆形分流道,再进入潜伏式点浇口,最终填充型腔。主流道尺寸长度L为60 mm,入口直径d为φ3.5 mm,大端直径D为φ4.5 mm,主流道圆锥角度为α=1°,主流道结构尺寸如图5(b)所示,分流道直径为φ4.0 mm,长度为30.0 mm,潜伏式点浇口为φ1.5 mm。

图5 浇注系统

2.2 抽芯机构设计

注射模常用抽芯机构实现成型塑件倒扣的脱模[2],塑件内侧有1处45°斜槽卡扣需抽芯机构实现脱模。如果采用动模侧浮动直接抽芯,倒扣斜度为45°,动模浮动为开模方向,受力分析如图6所示,各项受力满足以下公式[3]。

图6 45°抽芯受力分析

式中:ß——斜抽芯角度,(°);Fw——斜抽芯所受的侧向力,N;Fc——斜抽芯轴向力,N;Fk——斜抽芯所受的开模力,N。

由式(1)和式(2)可知,ß增大,Fw和Fk增大,斜抽芯所受的侧向力也增大,影响斜抽芯的强度和刚度;反之,ß减小,Fw和Fk减小,斜抽芯所受的侧向力也减小,有利于抽芯运动。目前侧向力角度为45°,不适合斜抽芯,容易造成卡滞和自锁现象[4],需要改变机构实现45°斜槽卡扣的抽芯。

经过分析,45°斜槽卡扣的抽芯采用滑块式结构,通过滑动前进和后退运动驱动斜抽芯的开合运动,关键是45°抽芯镶件与滑块座通过T形槽连接实现转换驱动,如图7所示,将力分解使45°斜槽卡扣抽芯的法向为0°抽芯,侧向力不在45°斜槽卡扣的抽芯镶件上,所产生的侧向力转换到滑块座上。

图7 T形槽

滑块和抽芯零件用磨床精密加工,精度控制在0.005 mm,型芯上的斜孔采用慢走丝线切割精密加工,精度控制在0.005 mm,模板上的滑块槽用CNC精密铣削加工,精度控制在0.01 mm。在保证单个零件的加工精度时,零件相互配合间隙和相互研磨也很重要,配合滑动区域采用碾磨配合保证滑动间隙和滑动顺畅。

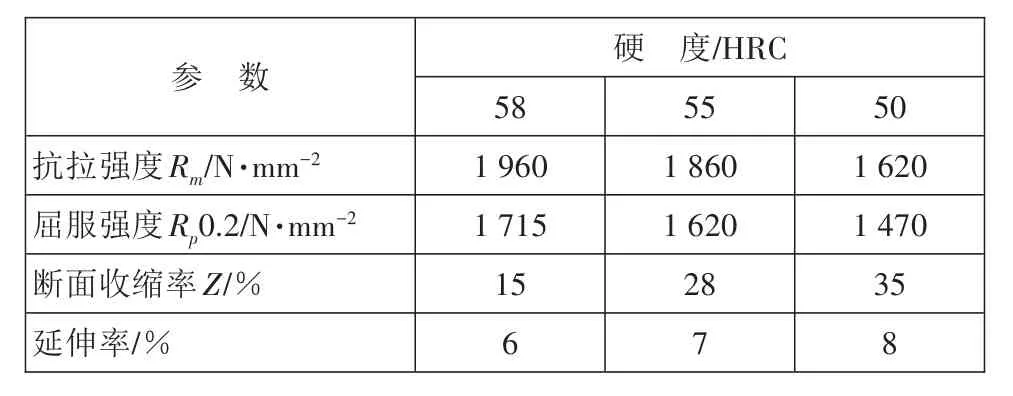

45°斜槽卡扣的抽芯零件要求具有高的硬度、良好的韧性和热稳定性,因此,选择一胜百的Viking钢材,该材料热处理后的强度测试参考值如表2所示。试样为φ35 mm的圆棒,试样经(1 010±10)℃油淬及回火二次至不同硬度,最后抽芯零件钢材热处理硬度57~58 HRC。

表2 Viking热处理后的强度测试参考值

2.3 确定模具零件材料

模具零件材料的选择是否合理将直接影响模具的使用寿命,在模具结构合理的情况下选择匹配的钢材是关键[5]。为满足抽芯机构动作的稳定和顺畅,需考虑油槽的设计。塑件外观面为镜面高抛光,定模板应选择抛光性好且防腐蚀性能好的钢材,才能满足图纸要求和生产需求。经分析,模具零件材料如表3所示。

表3 模具零件材料

3 模具结构及工作过程

3.1 模具结构

图8所示为斜抽芯滑块精密注射模结构。

图8 注射模结构

(1)定模部分。定模型芯3、浇口套25安装在定模板2内,定模座板1压住浇口套25使其固定,浇口套25定位配合在定模型芯3中,楔紧块4固定在定模板2内,楔紧块4既是斜拨块,用来驱动滑块运动,又是锁块,起锁紧滑块使其闭合到位的作用,便于注射成型。楔紧块头部与动模板12配合形成互锁结构形成支撑,导柱22固定在定模板2上保证模具开、合模动作的导向和定位。

(2)动模部分。型芯9安装固定在动模板12内,直推杆11安装在推杆固定板14上,推板导柱17固定在动模座板16上,推板导柱17与推板导套配合导向,推杆固定板14和推板15往复运动,实现塑件的推出。滑块镶件5安装在滑块座6上,滑块镶件5和滑块座6通过T形槽连接,当滑块座6水平运动时,通过T形槽带动滑块镶件5进行45°抽芯运动,滑块座6下面设计滑块耐模板8保证滑块运动顺畅和滑块座的使用寿命。精定位块26安装在定模板2和动模板12之间,合模后精确定位定模和动模的相对位置,确保模具每次合模都具有同一精度,使模具稳定和持续成型合格的塑件。

3.2 模具工作过程

注射保压结束后,注塑机喷嘴不再进行浇注,塑件冷却固化,待塑件冷却后模具开模,动模部分整体向后运动,首先打开主分型面,塑件脱离型腔留在型芯上,滑块座6与楔紧块4刚性触碰,在斜面产生的侧向力驱动下使滑块座6向外运动开始抽芯,同时由于滑块镶件5和滑块座6是通过T形槽连接驱动,当滑块水平后退时,T形槽会进行力的分解,使滑块镶件5在型芯9内进行45°斜抽芯,滑块座6碰到滑块限位螺钉7时停止运动,完成抽芯动作实现塑件脱模。动模部分继续向后运动到设定位置停止,注塑机滑块完成了开模动作。注塑机顶杆推动推块19,使推板15和推杆固定板14作推出运动,带动直推杆11等完成塑件和流道凝料的推出,当推杆固定板14上的限位块13碰到动模板12的底面时,推出动作停止,由机械手抓取塑件放在运输带上,最后装托盘入箱,流道凝料在推出完成后自由掉落。

模具合模时,必须先将注塑机顶杆通过推块19拉回推杆固定板14和推板15,使模具的推出系统复位,复位动作完成后再合模,确保推杆不与定模型芯3碰撞。继续合模,当动模运动到一定位置时,滑块座6碰到楔紧块4,在斜面的驱动下,滑块座6向内闭合,同时通过T形槽转换力,使滑块镶件5沿45°上升进行闭合,最后合模到位。这时楔紧块4头部端面与动模板12贴合形成互锁,滑块复位到合模状态并最终定位。

4 结束语

该注射模采用T形槽结构进行力的分解和转换,使45°斜倒扣顺利脱模。通过前期对塑件结构和材料的分析,借助模拟软件进行填充分析,并对浇注系统进行优化设计,一次性满足注射要求,避免因浇注系统设计不合理而调整模具结构。模具加工精度控制在±0.01 mm,45°斜抽芯机构的零件用磨床加工,保证精度在0.005 mm左右。

经过生产实践证明,该45°抽芯滑块注射模结构可靠,动作稳定,换色生产满足要求,塑件精度及外观符合图纸要求,适于大批量生产。