一种新型连接器卡扣

2021-08-24王彦波

王 奇,王彦波,苑 静

(河南天海电器有限公司,河南 鹤壁458030)

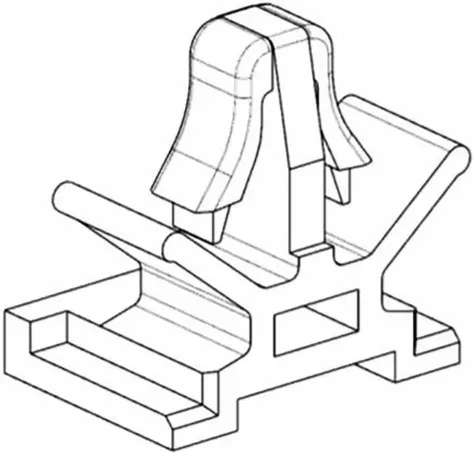

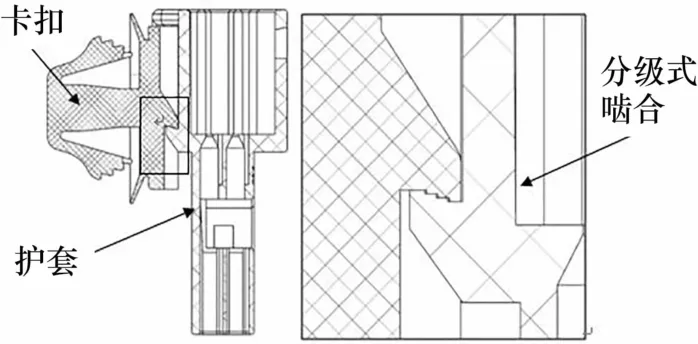

汽车连接器作为汽车信号和电流传输的枢纽,在车身系统中起着不可或缺的作用。随着汽车功能的增加,车身线束也变得更加复杂,用于传输信号和电源的线束也越来越多。同时随着汽车线束多样化和集成化的趋势,用于固定连接器卡扣的各项性能要求也随之提升。经过跟踪调查市场用户反馈信息,目前连接器卡扣在使用过程中主要存在以下不足:①连接器卡扣与护套挂接强度不满足标准110N[1],卡扣容易从护套中脱出;②卡扣适配的钣金厚度范围较小,适配性不强;③卡扣与钣金的配合存在异响问题;④卡扣防转性差等。图1为目前卡扣示意图。

针对以上现状,本文介绍一种新型卡扣结构,可以解决目前存在的问题。

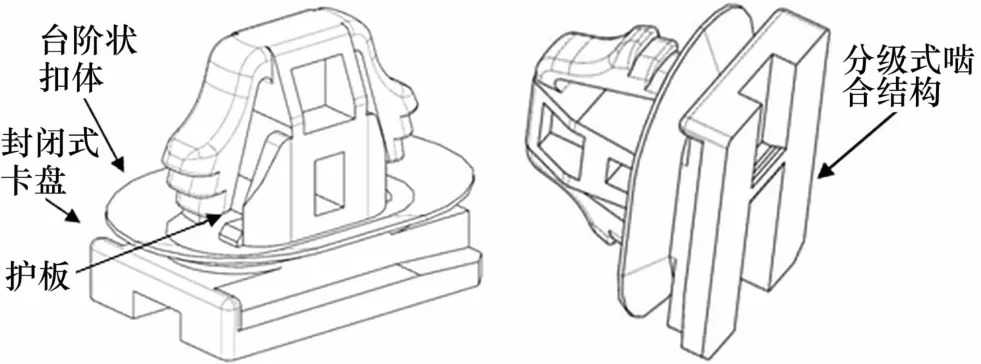

该新型卡扣包含台阶状扣体、封闭式卡盘、护板和分级式啮合结构,如图2所示。下文对新型连接器卡扣的结构功能进行分类介绍。

图1 目前卡扣示意图

图2 新型卡扣结构示意图

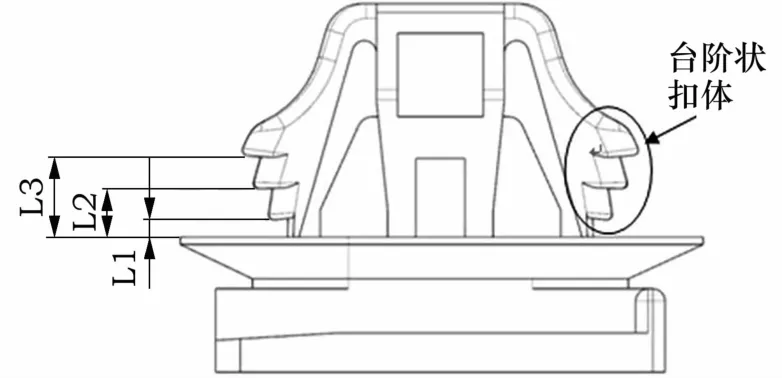

1 台阶状扣体设计

扣体部位的主要作用是实现卡扣与车间钣金的挂接,同时还要满足卡扣与钣金的装配舒适性要求。这就要求扣体结构与钣金孔尺寸要满足很高的契合度,这就限制了卡扣的适配钣金厚度的范围。而本方案中,将扣体结构设计为台阶状[2],这种结构最明显的优势是可以适配多种厚度的钣金,可以大大提升连接器卡扣的适配范围,满足了车身钣金多元化的需求。

台阶状扣体的具体形式见图3,尺寸L1,L2,L3可以分别适配不同厚度的钣金孔。

图3 台阶状扣体示意图

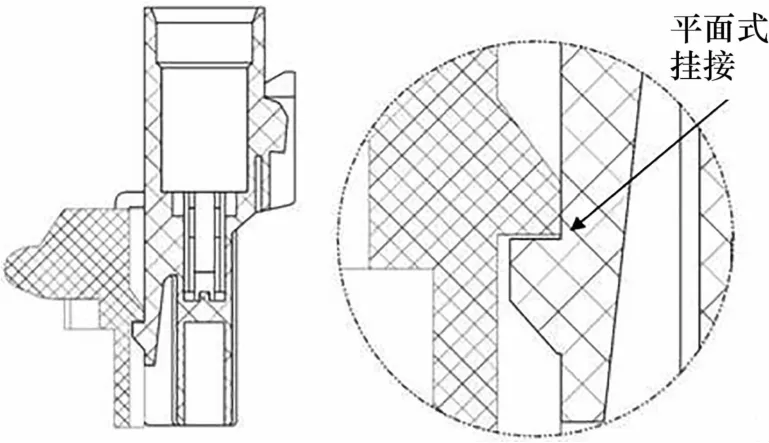

2 与护套挂接部位设计

鉴于目前卡扣类产品常见的一类缺陷,卡扣与护套保持力不满足标准110N[1]。普遍的解决方案是增加卡扣与护套挂台的挂接量,减小配合间隙,但过度的增加挂接量势必增加卡扣与护套装配时的插入力(标准要求卡扣的插入力不得大于30N[1]),导致产品的可装配性下降。如图4所示。

图4 目前卡扣与护套挂接示意图

基于此类现状,结合目前产品的失效形式,产品在完成卡扣与护套的保持力实验时,出现的失效形式为:卡扣在受到拉力脱开过程中,最先失效的部位是挂接处的挂点滑脱,而挂点自身并未损坏。基于此,可以确定发生问题的关键点,所以新方案中针对以上问题点将卡扣与护套挂接部位由目前平面式挂接方式设计成分级式啮合结构[3],增 加 挂接面的啮合强度,从而提高卡扣在护套中的保持力。如图5所示。

注:护套与卡扣挂接部位设计成与之啮合的分级结构,挂接效果更佳。

图5 新型卡扣与护套挂接示意图

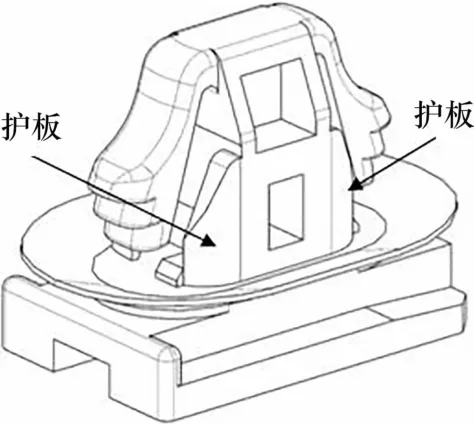

3 新型卡扣护板的设计

在使用过程中,鉴于目前卡扣防转效果不佳的情况,同时为了进一步提升卡扣的扣体部位自身的强度,新方案在卡扣的扣体两侧部位设计了护板结构,使卡扣的防转效果和强度均有了显著的改善。如图6所示。

图6 护板结构示意图

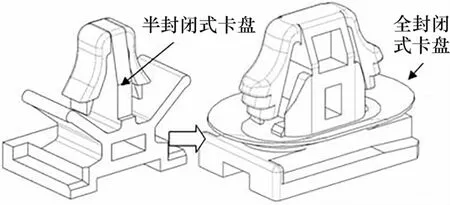

4 卡盘的设计

考虑到目前人们对车辆舒适性的要求增加,车辆的异响问题也更加引起人们的聚焦和关注。基于此,较之目前半封闭式的卡盘结构提供的装配预紧力偏小的问题,该新型卡扣设计一种全封闭式卡盘结构,卡扣与钣金孔安装完成后,可以通过封闭式卡盘的自身变形提供更大的预紧力,从而使卡扣在安装进护套后的配合更稳定,解决了卡扣与车身钣金挂接的异响问题。如图7所示。

图7 卡盘结构对比示意图

5 效果分析

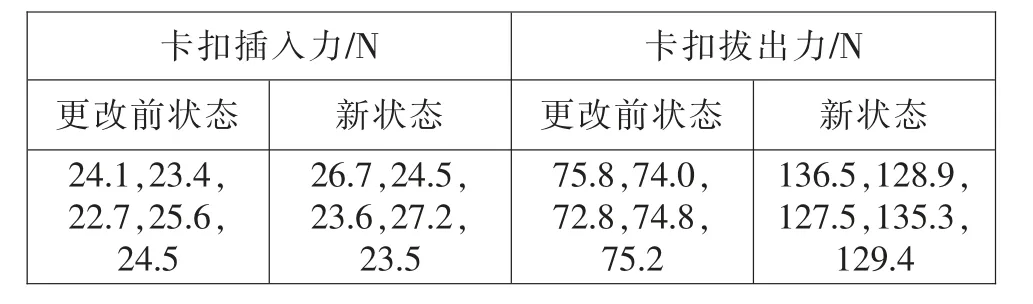

为了验证新型方案的效果,对新方案进行了更改前后的插拔力实验验证,如图8所示。实验结论如下:卡扣与护套间的插入力基本与之前一致,而保持力由之前的不足80N提升至130N左右,满足产品的性能要求,实验数据见表1。

表1 新老状态卡扣插拔力实验对比

图8 卡扣插拔力实验图

6 结束语

连接器卡扣是连接车身线束与车身钣金的关键部件和常用部件。卡扣不仅要实现与护套的可靠连接,也要满足与车身钣金的可靠性装配。新方案较之目前卡扣产品,增加了护板结构,可使卡扣的强度和稳定性大幅度提升。封闭式卡盘较目前的半封闭式卡盘提供了更大的预紧力,进一步消除了装配间隙导致的车身异响问题。另外,台阶状的扣体设计大幅度提升了卡扣的使用范围。新型卡扣结构简单,无需更复杂的生产工艺,模具易于成型。鉴于新结构的以上优势特性,预测该产品有广阔的推广应用空间。