臭氧氧化+UASB+SBR+深度脱碳工艺处理制药废水

2020-09-08邓海涛陆冬云陈福坤

邓海涛,陆冬云,陈福坤

(1.广西春晖环保工程有限责任公司,广西 柳州 545000;2.广西生态工程职业技术学院,广西 柳州 545004)

0 引言

制药废水水质复杂,盐度、悬浮物、毒性物质及有机物含量高,可生化性差等特点,使得处理难度较大[1],如何高效、低耗、长期稳定的处理制药废水成为了国内外研究的热点。以某制药企业生产废水为研究对象,根据废水的特点,采用“臭氧氧化+ UASB +SBR + 深度脱碳”组合工艺进行处理,不仅出水满足GB 21905—2008《提取类制药工业水污染物排放标准》排放标准,而且抗冲击负荷强,经济指标优,稳定性好。

1 试验材料与方法

1.1 试验装置流程

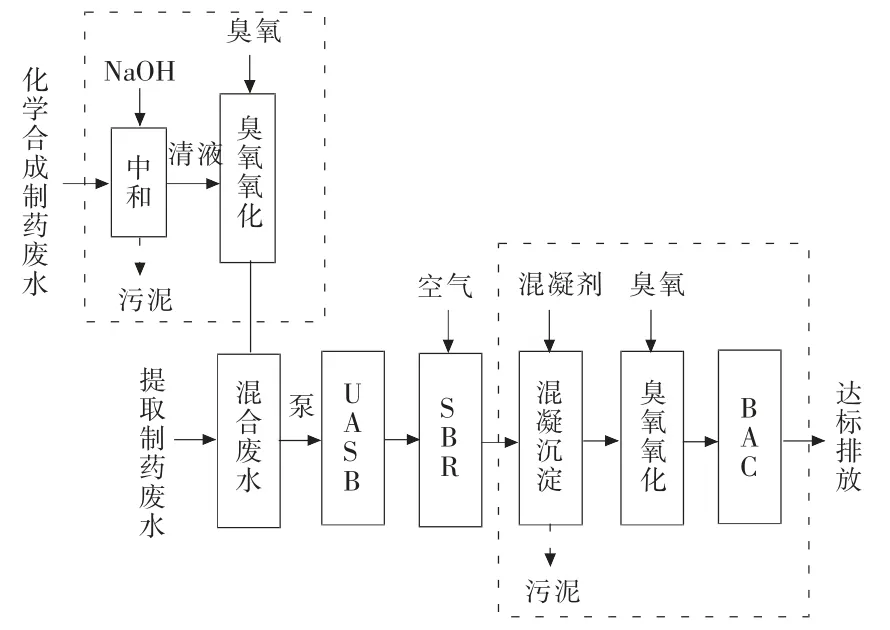

采用“臭氧氧化+UASB+SBR+ 深度脱碳”组合工艺,工艺流程见图1。

图1 主体处理工艺流程

化学合成制药废水首先进入中和处理单元,加NaOH 调节pH 值至8.0~9.5,中和沉淀去除Zn2+,同时絮凝沉淀去除部分CODCr及SS。中和后的上清液进入臭氧氧化处理单元,利用臭氧的强氧化性将难生物降解的乙酰类化合物及其它副产物氧化成易生物降解的有机物,提高废水可生化性。出水与提取制药废水充分混合,由泵泵入UASB 处理单元,去除废水的CODCr。UASB 出水进入SBR 处理单元,好氧、厌氧交替反应,主要去除CODCr,NH4+-N。SBR 出水进入深度脱碳“混凝沉淀+ 臭氧氧化+ 生物活性炭(BAC)”工艺,去除CODCr、色度和SS,最后达标排放。

1.2 试验水质及排放标准

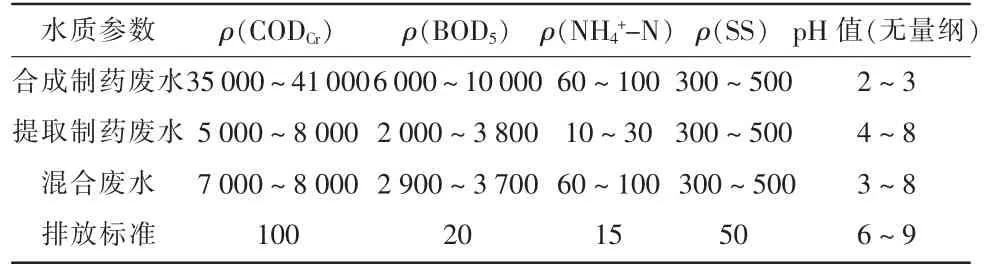

试验进水来自某制药企业生产废水,包括化学合成制药废水与提取制药废水。化学合成制药废水中含有大量Zn2+及难降解的乙酰类化合物和其它化学反应的副产物,进行预处理后再与提取制药废水混合进入后序处理流程,水质情况见表1。

表1 进水水质及排放标准 mg·L-1

1.3 分析项目与测试方法

CODCr∶微波消解法;BOD5∶稀释与接种法∶NH4+-N∶纳氏试剂分光光度法;SS∶重量法;pH 值∶雷磁PHBJ-260 便携式pH 计。

2 主要单元启动及分析

2.1 中和单元

化学合成制药废水Zn2+质量浓度高达12 000~18 000 mg/L,陈国炜等[2]研究表明当Zn2+的质量浓度大于10 mg/L 时,会对CODCr的去除产生抑制,Zn2+质量浓度从5 mg/L 增加到20 mg/L 时,CODCr去除率从98%降到76%,因此必须对化学合成制药废水进行中和除Zn2+。工艺中选择向废水中投加NaOH,调节pH 值至8.0~9.5,Zn2+质量浓度可由12 000~18 000 mg/L 下降至8 mg/L 以下,同时伴随的化学絮凝可除去18%的CODCr和15%的SS。

2.2 臭氧氧化单元

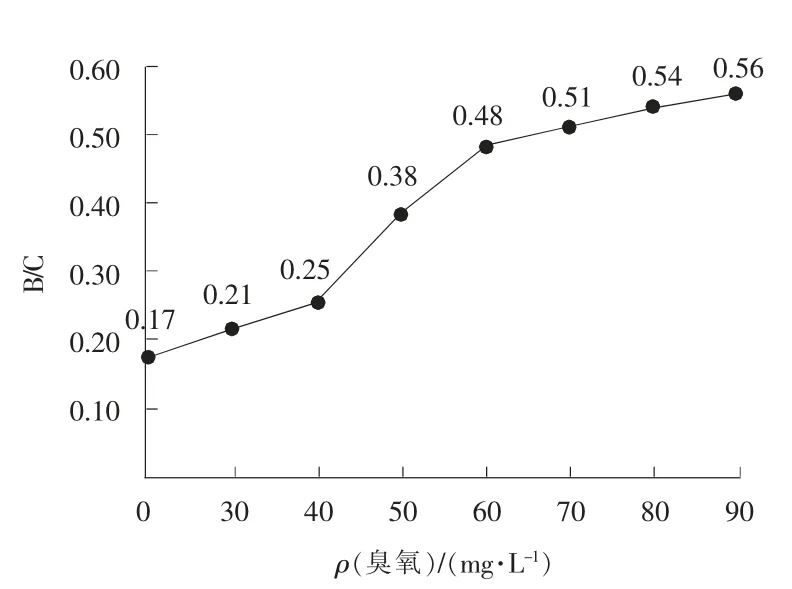

提取制药废水的B/C(ρ(BOD)/ρ(CODCr))为0.4~0.5 之间,可生化性较好,而化学合成制药废水含大量的乙酰类化合物及其它化学反应副产物,B/C 小于0.25,可生化性差。臭氧氧化可将乙酰类化合物及其它化学反应的副产物等氧化成易生化的有机物[3-4],有效提高可生化性。

通过增加臭氧投加量,研究可生化性指数的变化,试验结果见图2。实验表明当臭氧投加质量浓度小于60 mg/L 时,随着投加量增加,B/C 从0.17 提高至0.48,增幅明显;当臭氧投加质量浓度从60 mg/L增加至90 mg/L 时,B/C 只从0.48 提高至0.56,增幅较小。从后序工艺处理的要求及经济性综合衡量,确定臭氧最佳投加质量浓度为60 mg/L。

图2 臭氧投加量与B/C 关系曲线

2.3 UASB 单元

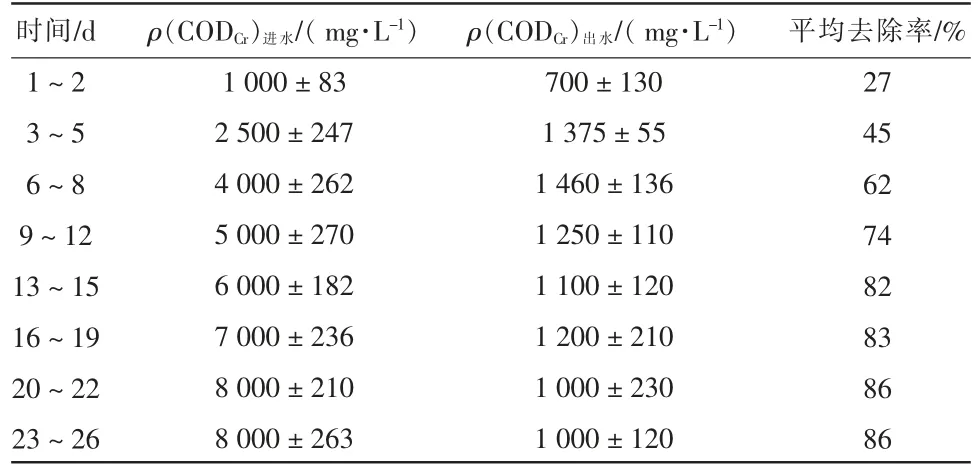

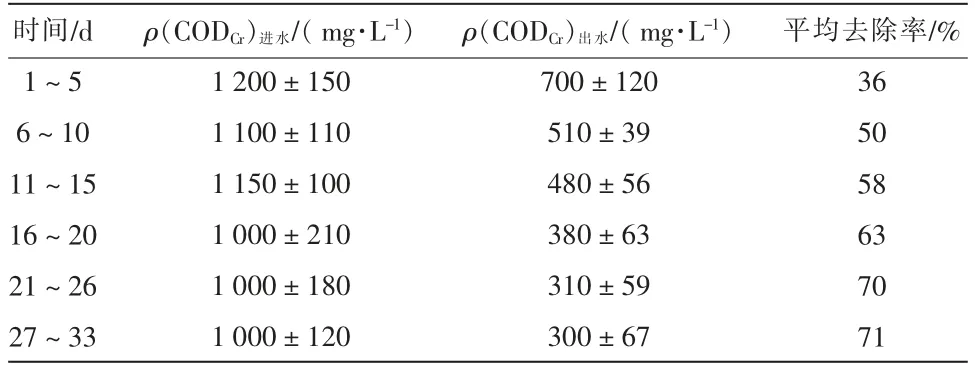

以城市污水厌氧反应器中的厌氧污泥为接种污泥,接种量为SV30= 50%,HRT=40 h,控制反应温度为30~35 ℃,进水pH 值为6.0~7.6;启动初期,进水CODCr质量浓度约为1 000 mg/L,然后通过增加混合废水水量,减少稀释水水量方式逐步提高CODCr负荷,CODCr去除率也逐渐提高,在启动第20~26 天时,去除率稳定在86%,反应器启动成功,期间CODCr进出水情况详见表2。

表2 CODCr 进、出水情况

由表2可以看出,启动初期,由于活性污泥刚开始驯化,CODCr去除率较低,随着时间推移,活性污泥逐渐适应此类废水,即使负荷逐渐提高,CODCr去除率仍逐渐增大,最后稳定在86%,出水CODCr质量浓度约为1 000 mg/L,厌氧效果良好。

2.4 SBR 单元

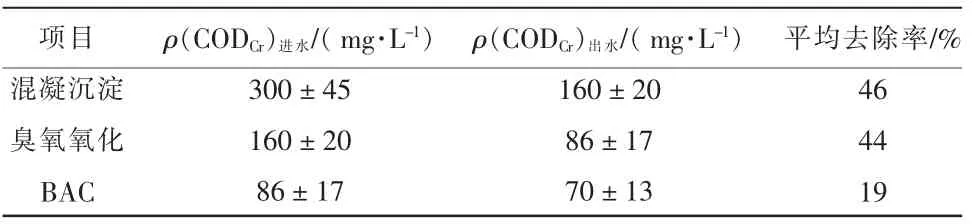

以城市污水处理厂活性污泥为种泥,SV30=36%,控制反应温度30~35 ℃,以厌氧+好氧交替方式运行,好氧时控制DO 质量浓度为6.5 mg/L,历时33 d 启动成功。SBR 启动期CODCr变化情况见表3。

表3 CODCr 进、出水情况

由表3可以看出,前5 d 由于活性污泥刚开始驯化,出水CODCr平均去除率仅为36%,随着时间推移,活性污泥逐渐适应此类废水,出水CODCr平均去除率逐渐提高,21 d 后稳定在70%左右,SBR 去除CODCr效果良好。同时,反应器好氧和厌氧交替运行,通过硝化和反硝化可去除部分TN。

2.5 深度脱碳

废水经前述单元处理后,剩余CODCr主要是难生物降解的有机物,因此采用“混凝沉淀+臭氧氧化+BAC”深度脱碳工艺进一步处理,各单元CODCr进出水见表4。出水优于GB 21905—2008《提取类制药工业水污染物排放标准》排放标准。

表4 深度脱碳工艺各单元进、出水CODCr 情况

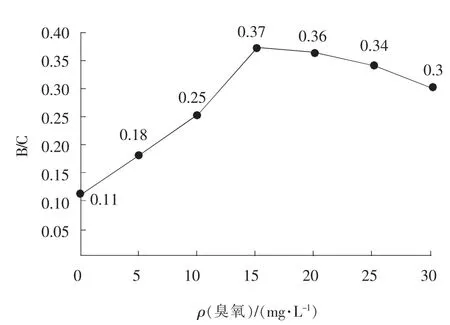

混凝沉淀单元进水CODCr质量浓度为300±45 mg/L,向废水中投加混凝剂,充分混凝反应后沉淀,出水CODCr质量浓度为160 ± 20 mg/L,CODCr平均去除率46%。经混凝沉淀后臭氧氧化单元,通过实验确定臭氧投加量与B/C 的关系见图3。臭氧投加质量浓度逐步增加到15 mg/L 时,B/C 相应提高到0.37,之后再增加投加量,B/C 反而逐渐降低,从而认为最佳投加质量浓度为15 mg/L。分析其主要原因是臭氧首先氧化大分子有机物成小分子有机物,因此可生化性提高,当能被臭氧氧化的大分子有机物基本耗完时,继续投加臭氧,只能氧化小分子有机物,因此可生化性反而降低。

图3 深度脱氮工艺中,臭氧投加量与B/C 关系曲线

该组合工艺进行深度脱碳处理,其优点在于先混凝沉淀去除悬浮状态的CODCr,可有效降低臭氧投加量,节约成本;再利用臭氧将难生物降解的有机物氧化成易生化的小分子有机物,再结合BAC 去除小分子有机物。一般组合中,臭氧氧化通常与曝气生物滤池(BAF)[5-6]或活性炭吸附组合使用,BAF 去除CODCr效率高,但需供氧,增加能耗;活性炭吸附虽然操作简便,但容易饱和,需不定期更换活性炭[7],从而增加处理成本。BAC 结合了BAF 及活性炭吸附的优点,活性炭表面的微生物能充分利用被吸附在活性碳表面的有机物和溶解氧去除CODCr,无需曝气,同时实现活性炭再生[8-11],无需更换活性炭。该组合工艺进行深度脱碳,操作简便,经济效益显著,相对其它工艺具有明显优势。

3 系统运行结果及成本概算

3.1 运行结果分析

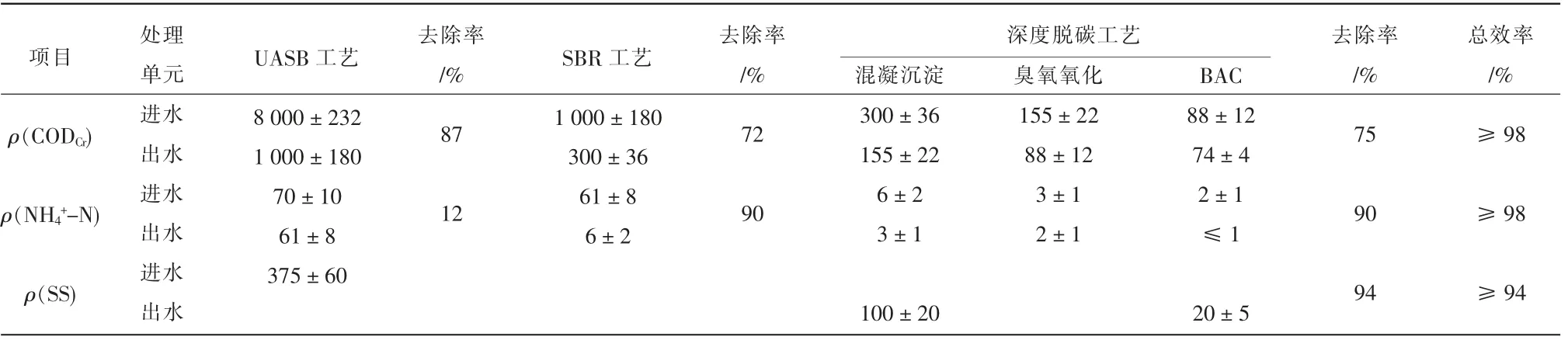

各反应器启动成功后进行组合运行,连续30 d监测各单元进出水水质,运行稳定,数据见表5。整个系统CODCr,NH4+-N 和SS 去除率超过98%,98%和94%,出水无色,优于GB 21905—2008《提取类制药工业水污染物排放标准》排放标准。

表5 稳定运行期各处理单元进出水水质 mg·L-1

中和除Zn2+为后序生化处理消除了Zn2+对微生物的毒害作用,而臭氧氧化处理大大的提高了废水的可生化性,为“UASB + SBR”的有效运行奠定了基础。

UASB 单 元进 水CODCr,NH4+-N 质量浓度分别为8 000 ± 232,70 ± 10 mg/L,出水分别为1 000 ±180,61 ± 8 mg/L,去除率分别达到87%和12%,UASB 对CODCr去除效果明显;SBR 单元进水CODCr,NH4+-N 分别为1 000 ± 180,61 ± 8 mg/L,出水分别为300 ± 36,6 ± 2 mg/L,去除率分别达到72%和90%,去除CODCr,NH4+-N 效果明显;CODCr深度脱碳组合进水CODCr,NH4+-N,SS 分别为300±36,6±2,100±20 mg/L,出水分别为74±4,≤1 和20±5 mg/L,去除率分别达到75%,90%和94%,其中,混凝沉淀进水CODCr质量浓度为300±36 mg/L,出水CODCr质量浓度为155±22 mg/L,平均去除率为46%,臭氧氧化进水CODCr质量浓度为155±22 mg/L,出水CODCr质量浓度为88± 12 mg/L,平均去除率为44%,BAC 进水CODCr质量浓度为88 ± 12 mg/L,出水CODCr质量浓度为74±4 mg/L,平均去除率为19%。臭氧氧化对废水可生化性提高效果明显,臭氧预处理投加质量浓度为60 mg/L 时,B/C 可由0.17 升高至0.48,臭氧深度脱碳投加质量浓度为15 mg/L 时,B/C 可由0.11 升高至0.37,臭氧氧化的嵌入,对整个系统稳定运行起促进作用。

3.2 运行成本概算

该系统运行成本主要来自臭氧氧化单元和生化处理单元的电费,中和单元和混凝沉淀单元的药剂费。预处理单元臭氧投加质量浓度为60 mg/L,深度脱碳工艺臭氧投加质量浓度为15 mg/L,折算至每t混合废水后,臭氧总投加质量浓度为40 mg/L,每产生1 g 臭氧耗电量为25 kW·h,每t 水的耗电量为1.0 kW·h,电费按0.60 元每kW·h 计,臭氧氧化处理单元的电费为每t 0.60 元;生化处理单元的电费每t 0.8 元;另外,中和单元和混凝沉淀单元的药剂费为每t 0.4 元,成本合计每t 1.8 元(不计人工及污泥处置费),经济效益显著。

4 结论

(1)添加NaOH 中和化学合成制药废水,调节pH 值至8.0~9.5,Zn2+质量浓度可由12 000~18 000 mg/L 下降至8 mg/L。

(2)用臭氧氧化预处理化学合成制药废水,臭氧最佳投加质量浓度为60 mg/L。当臭氧投加质量浓度小于60 mg/L 时,随着投加量增加,B/C 从0.17 提高至0.48,增幅明显;当臭氧投加质量浓度从60 mg/L增加至90 mg/L 时,B/C 只从0.48 提高至0.56,增幅较小。

(3)深度脱碳“混凝沉淀+ 臭氧氧化+BAC”组合工艺,混凝沉淀去除悬浮状的CODCr,可降低臭氧氧化投加量,臭氧投加质量浓度逐步增加到15 mg/L时,B/C 相应提高到0.37,之后再增加投加量,B/C 反而逐渐降低,认为最佳投加质量浓度为15 mg/L;另外,BAC 无需曝气和更换活性炭;深度脱碳工艺CODCr平均去除率达75%。

(4)“臭氧氧化+UASB+SBR+ 深度脱碳”组合工艺CODCr去除率≥98%,NH4+-N 去除率≥98%,SS 去除率≥94%,满足GB 21905—2008《提取类制药工业水污染物排放标准》排放标准,处理费用仅为每t 1.8 元,经济效益显著。