刮板式换热器研究现状及展望

2020-07-03李仕成

李仕成

(1. 中国水产科学研究院渔业机械仪器研究所,上海 200093; 2. 大连工业大学海洋食品精深加工关键技术省部共建协同创新中心,辽宁 大连 116034; 3. 同济大学机械与能源工程学院,上海 201804)

食品加工、制药、石油、化工行业经常要面对一些黏稠性、高黏性、含颗粒料液或者需要一定结晶过程的料液产品,通常需要完成对这种料液产品的加热与冷却、结晶、巴氏灭菌、蒸煮、消毒、凝胶、浓缩、冷冻、蒸发等连续式生产工艺过程。刮板式换热器(scraped surface heat exchanger,SSHE)由于其特殊的结构,是完成这些连续式生产工艺过程的理想设备。在刮板式换热器的处理过程中,料液与传热表面相接触,同时通过刮板连续刮擦传热

表面使料液的边界层不断地被新料液所取代,在获得非常高的传热系数的同时可以避免传热面产生焦化膜等不良现象。由于刮板的刮擦及搅动,可以使物料充分混合,所以刮板式换热器还具较均匀的热交换效果优点,此外,由于连续式生产过程中,物料在刮板式换热器内停留的时间通常只有数秒,因此可以使用较高的温度梯度瞬间传热,而很少会产生其他不期望的副作用。因此刮板式换热器深受食品加工、制药、石油、化工等行业厂家的青睐。

在冰激凌生产中,将适当的冰激凌混合原料与空气一起泵入刮板式换热器,通过刮板式换热器夹套中的制冷介质(通常是氨、氟利昂或二氧化碳)的传热,以及刮板的强烈搅拌使物料完成混合、冷却、结晶、半凝固过程,从而获得细腻滑润、形体良好、膨胀率高的冰淇淋产品[1-4]。在人造奶油生产中,刮板式换热器应用于油脂类的急冷工艺,在极高的冷却效率下,油脂完成充气、过冷,晶核形成过程,之后通过捏合过程的晶型调整,从而生产细腻光泽、具有一定延展性、稳定性及打发性的人造奶油产品[5-7]。一些食品厂家利用刮板式换热器具有一定剪切速率和高换热效率及对颗粒损伤小等特点,将其应用于生产具有一定稳定性的奶油夹心产品[8]、糖果生产的淀粉糊化、乳化剂混合、焦糖化和浓缩等工艺过程[9]和草莓酱、布丁等生产的灭菌过程[10]。一些化工生产厂家利用刮板式换热器可用于高黏性液体中的结晶性能,将其应用到脱蜡(石油、油和脂肪)、分离(二甲苯和氯化苯)和制备各种脂肪酸等过程[11]。某些大型沼气厂利用刮板式换热器回收余热以增加沼气产能[12]。部分化妆品生产厂家利用刮板式换热器的混合及结晶功能改进乳液基口红的生产工艺[13]。部分明胶生产厂家利用刮板式换热器完成明胶的浓缩、凝胶过程[14]。还有一些食品厂家有用刮板式换热器来完成高黏稠物料(酸奶、蔗糖、乳制品、土豆泥等)的连续式高温杀菌工艺[15]。

国外有4次关于刮板式换热器的综述报道[16-18],中国关于刮板式换热器最早的文献[19]见于1994年徐文达等,之后关于刮板式换热器报道的文献非常少。中国水产科学研究院渔业机械仪器研究所的研究团队自1996年成功研制以刮板式换热器为核心的生产人造奶油的急冷机以来,长期致力于刮板式换热器的设计、制造及应用推广方面的工作,积累了丰富的经验、收集了大量一手资料,近年来开发了南极磷虾梯度蒸煮专用刮板式换热装备。

文章首先简要阐述刮板式换热器的结构、原理,对目前国外著名的商用刮板式换热器产品的结构特点、关键参数、应用范围、设计原则进行归纳总结,对近年来国内外学者对刮板式换热器研究进行系统的归纳,探讨刮板式换热器内部的流动规律、剪切速率、传热机制、停留时间和功率消耗机理。

1 刮板式换热器结构特点

刮板式换热器几乎可用于任何可泵送流体或者黏稠料液的连续式处理过程,大部分的刮板式换热器采用主轴带动刮板旋转刮擦传热筒的设计。另外一种刮板式换热器则不采用旋转主轴设计,通过靠端部的一个气缸推动刮板沿传热筒轴向作周期性的往复运动实现刮擦[20]。此外还有荷兰特莱特公司设计的一种Terlotherm系列垂直设置的刮板式换热器,它的多组刮板可同时刮擦物料间隙层内表面和外表面,以在宝贵的生产车间场地内争取更大的传热面积。

1.1 刮板式换热器结构

文章主要介绍第一种主轴带动刮板旋转刮擦传热筒设计的刮板式换热器,实际上,大部分学者的研究都是基于第一种结构的刮板式换热器。其结构示意如图1所示。

1. 隔热层 2. 介质层 3. 刮板 4. 产品出口 5. 旋转主轴6. 传热销 7. 产品层 8.介质入口 9. 产品入品 10. 介质出口

图1 刮板式换热器结构示意图

Figure 1 Structure diagram of scraped surface heat exchanger

刮板式换热器主要部件包括旋转主轴、刮板、传热筒等。物料从主轴与传热筒内壁形成的环形产品层通过;水、蒸汽、氟利昂、氨等制热或制冷介质从传热筒外的介质层中流过;刮板可浮动地设置在旋转主轴上,电机带动主轴旋转时,刮板在产品阻力和离心力的作用下紧密贴合传热筒内壁,刮板连续地刮下产品在传热筒内壁表面受热的物料并不断地刷新内壁传热表面;由于离心力的作用,产品不断地被强迫接触被刷新的传热筒内壁表面,在提高传热效率的同时起到搅拌混合均匀的作用。

大部分情况下,传热筒的内壁横截面是圆形的,主轴和传热筒同心设置,但是对于加工非常粘的产品或需增强混合效果的产品,传热筒可以设计成椭圆形,椭圆形的设计可以减小筒内物料积聚,通过双凸轮作用降低过热,还可以平衡受力,防止主轴发生弯曲;主轴亦可以偏心设置在传热筒中间,以减小物料积聚和机械负载。

1.2 刮板式换热器主要参数

刮板式换热器主要参数包括刮板的结构及材料、主轴周向刮板的数量、刮板与传热筒接触的角度、产品层的环形通道间隙、传热介质层的间隙、传热筒直径、传热筒长度、传热筒材料及物料层耐压范围,不同的加工工艺(例如油脂急冷、巴氏杀菌、加热和结晶)需求和操作对刮板式换热器的设计要求也不一样,它的设计具体细节取决于产品的加工工艺特点。

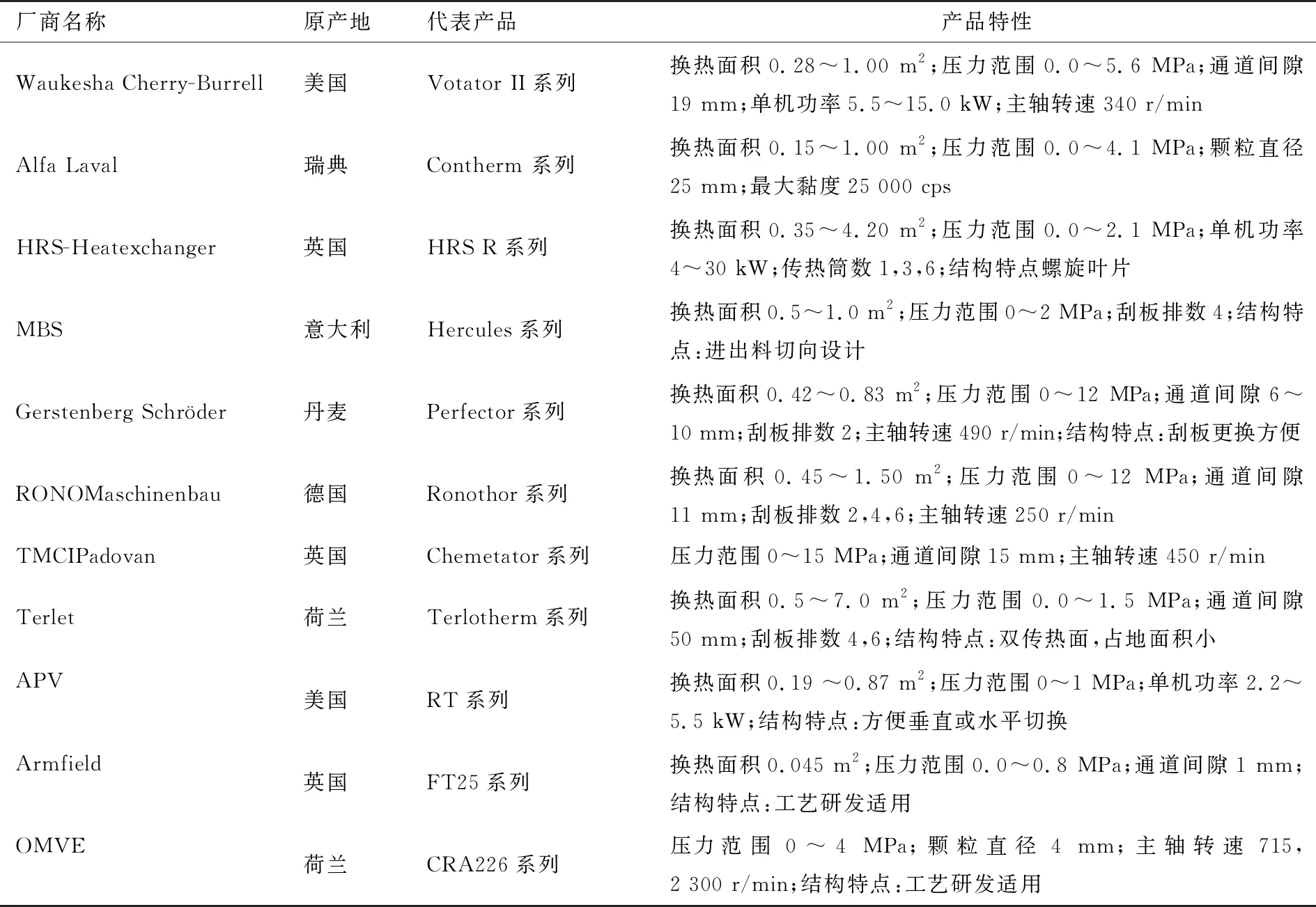

长期以来,刮板式换热器的设计及制造工艺一直掌握在少数国外商用热交换器制造商手中,关键的零部件技术严格保密,表1是目前世界上主要商用刮板式换热器的设计参数(参数均来自换热器生产厂商对应的官方网站或收集到的官方产品样本)。

为了增大整个加工线的生产能力,通常可以将数台刮板式换热器进行并联或串联以满足产能要求。由于商用刮板式换热器的种类繁多,可以满足特定的处理需求,因此关键是确定产品特定的处理需求,并采购最适合的刮板式换热器。由于刮板式换热器主要用于食品加工行业,因此它的设计原则也需要关注其与食品接触的零部件材质选择方面。只有保证刮板式换热器卫生设计的安全可靠,才能为食品安全更好地把关。其与食品接触表面材料应符合食品预期使用要求,如传热筒的涂层应具有无毒性、无裂纹、抗剥落、耐侵蚀、抗腐蚀、耐磨损、无吸收性,能承受加工所需温度和热处理温度(如冷冻、杀菌等)。刮板式换热器与食品接触的金属大都选用不锈钢材料,一般选择的材质为奥氏体不锈钢和马氏体不锈钢。对于其与食品接触表面非金属材料,一般选择卫生级的合成橡胶、工程塑料、碳化硅等材质,并符合相应的食品加工使用要求。

对刮板式换热器与食品接触表面设计要求而言,刮板式换热器的食品接触表面,应没有凹痕、裂纹和裂缝类缺陷,食品接触表面应可清洗。对于可拆卸的零部件,设计上应确保相关区域在清洗和检查时易于观察,可拆卸零部件应易于拆装。刮板式换热器里面较复杂的几何结构和密封件的存在使旋转主轴、物料进出口以及刮板与轴连接件较难清洁,对于进出料口,可设计成流线型几何结构,并逐渐改变直径和流向,尽量减少流动死区;也可以将刮板式换热器设计为在线清洗方式(CIP),并设计为可排放式结构,确保物料和清洗液能排放干净,并便于清洗后检查,在CIP过程中,使用一定振幅和频率脉动流循环清洗可增加清洗过程壁面剪应力,进而提高清洁度[21]。同样刮板式换热器应设计为能达到消毒、杀菌的要求,保障食品接触表面无污染,能防止微生物直接侵入或污物从外部环境向食品接触表面侵入,设计上应尽量避免出现流动死区,以避免出现集料现象,防止微生物繁殖。

表1 国外著名厂商刮板式换热器产品

2 内部流场和剪切速率

刮板式换热器内部物料的流场是物料沿主轴轴向流动和主轴刮刀旋转形成的流场,影响该流场的一些关键参数有轴向驱动力(压差力)、物料黏度、有效传热区长度、轴向温度曲线、旋转主轴外表面与传热筒内壁表面的间隙,刀片的数量和位置以及流体的类型(牛顿流体、非牛顿流体)[16-17]。刮板式换热器中的流动可以通过旋转泰勒系数(Tar)、旋转雷诺系数(Rer)和轴向雷诺系数(Rea)来表征[11]。

在没有刮刀和旋转泰勒系数(Tar)值的情况下,物料是简单的流动,通常称为库爱特流动(Couette flow)。 在库爱特流动中,轴向和径向速度分量为零,当流动的旋转分量逐渐增加,达到泰勒旋涡的临界值(Tar,cr)则需开始考虑旋转流场,这仍然可看作是物料环绕旋转轴的稳态层流流动,旋转速度的进一步增加则形成湍流,出现波浪状的涡旋流动[22-23]。

最早可考证的对刮板式换热器内部进行可视化流动的文献来自于文献[24-25],以有色的聚乙烯颗粒作为示踪剂,在透明有机玻璃制成的刮板式换热器模型中研究了库爱特流动,利用示踪剂在不同位置注入研究流线模式和速度剖面。对于旋转泰勒系数小于泰勒旋涡的临界值的情况,发现流线是同心圆形式,表明该流动是在剪切力下的经典流动;对于无轴向流动(封闭)的情况,流线在两个刮板之间形成闭环,表明是无压力驱动的流动。此外,他们还通过在刮板式换热器入口附近注入示踪剂脉冲,并在出口处连续采样,测量了库爱特流动和泰勒流动两种状态下的停留时间分布。Dumont等[26-27]使用视觉和电化学技术研究了刮板对物料流动状态的影响,发现无论对于牛顿流体或者是非牛顿流体,其流动状态完全受旋转刮板所控制,流动模式对流体的属性具有强烈依赖性;带刮板和不带刮板的换热器的热行为相同,但是换热状态变化的临界泰勒数值不同,有刮板的换热器的泰勒数临界值显著高于没有刮板的,而且有刮板的换热器中测得的剪切速率是没有刮板的10~100倍。另外刮板式换热器中的临界泰勒值与流量密切相关。

Stranzinger等[28]将数值粒子跟踪法(NPT)用于研究不同刮板几何形状和旋转速度的局部流动行为,并通过数字粒子图像测速法(D-PIV)进行了实验验证。结果表明,刮板片周围的流动模式主要受刮板存在的控制,对黏性散热的数值模拟也揭示了刮板周围存在的较高剪切应力;通过改变转子速度,刮板角度和刮板间隙等参数,可以显著影响流动模式,对于高温敏感的加工过程,建议在均匀温度场中使用较短刮板和低主轴速度的组合。

类似地,刮板角度和刮板类型的调整被确定为影响特定食品微观结构的关键设计参数。例如,对于需要有效破坏液滴的加工工艺,短的刮板更有利于其乳化过程;对于需要结晶过程的,希望晶体的剪切结构化,因此,垂直于轴的刮板角度则更合适。Wang等[29-30]研究了在层流状态下运行的刮板式换热器中剪切稀化行为对流动模式的影响,建立了一个在等温情况下的刮板式换热器二维理论模型,并利用核磁共振成像(MRI)技术对模型进行了验证,发现刮板存在时的流动模式与简单的环形流动模式不同,具有一个刮板的刮板式换热器的速度分布呈现抛物线轮廓,其最大值约为传热筒内表面和主轴外表面之间距离的1/3,当增加流体的剪切稀化性质时,速度最大值朝向外圆柱移动;还使用两种方法来评估模拟封闭式刮板式换热器的混合效果:对于1%羧甲基纤维素试液,在层流条件下,较低的角速度和较低的轴向流速增强了混合效果。

Mabit等[31]利用淀粉粒径随悬浮液剪切速率的增大而增大的特性,开发了一种用于研究刮板式换热器中剪切速率的方法,对淀粉悬浮液的研究表明,刮板的存在确实对输送产品造成了很大的压力,在没有刮板的情况下,采用淀粉的机械膨胀法对高剪切速率下加工产物的体积分数进行了定量分析。在没有刮板的情况下,当泰勒数大于泰勒旋涡的临界值时,达到的剪切速率低于引起淀粉颗粒膨胀所需的临界剪切速率。然而,在有两个刮板的情况下,淀粉体积分数的增加受到高剪切力的影响。Duffy等[32]使用流体的润滑理论建立了刮板式换热器内部流体流动的数学模型,由于流动是三维的,于是将流动状态分解成由边界运动和“纵向”压力驱动的二维“横向”流动,通过计算揭示了流动的细节,并预测刮板下可能存在的反向流动区域。该模型为刮板,主轴和传热筒上的力以及刮板上的扭矩提供相对简单的分析表达式,助于改进的刮板式换热器的设计,减少刀片磨损和降低功耗。

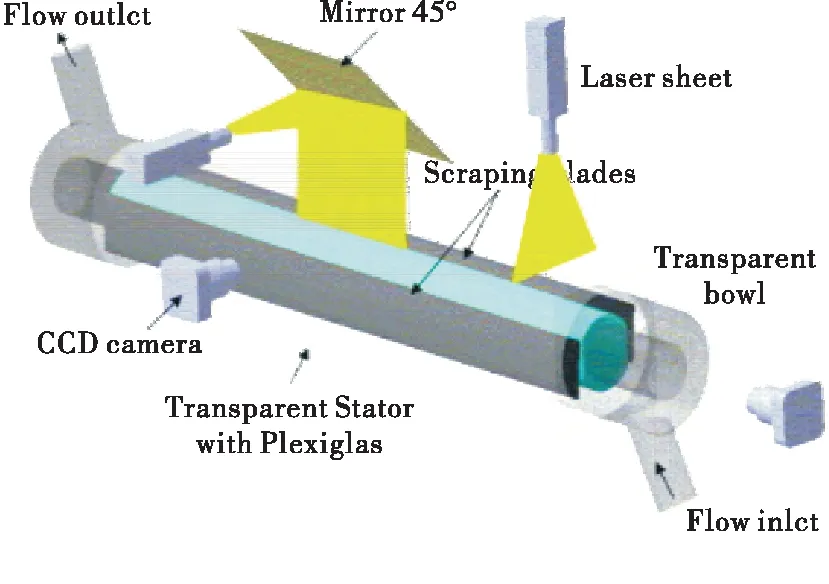

二维粒子图像测速(PIV)技术被Yataghene等[33]运用到连续流动条件下刮板式换热器内流场的表征分析上(图2),采用PIV技术实现了激光片与刮板旋转之间的同步,可以对获得的速度矢量进行统计分析。分析表明,刮板式换热器内部轴向速度存在非常大的轴向异质性。在剪切区的进出口处,轴向速度可达到施加进口质量流对应速度的10倍。切向速度在刮板周围占主导地位,在刮板尖端附近达到最大值,径向速度分析表明,物料在主轴壁附近混合不良,刮板两侧的混合效果最好。

图2 PIV分析中照相机和激光位置的示意图[33]

Figure 2 Schematic representation of the camera and laser positions in PIV analysis

随着计算机辅助工程技术以及商用CFD软件的发展,刮板式换热器的内部流场及剪切速率的研究越来越深入并趋于可视化。Yataghene等[34]利用Fluent软件对刮板式换热器内牛顿流体和非牛顿流体的剪切速率进行了二维模型的数值研究,发现剪切速率的数值模拟预测值和电化学方法测量值有较好的吻合度。Benkhelifa等[35]则考虑热力学平衡的二维瞬态方法利用多物理场仿真软件COMSOL求解刮板式换热器内蔗糖溶液冷却过程的质量、动量和能量守恒方程,模拟了换热器各点的压力、温度、速度和含冰量的变化,还采用一维径向瞬态模型,用离散总体平衡方程描述冰晶的形核和生长,得到了刮板式换热器中粒子数密度、温度、冰含量和平均晶体尺寸的分布,进一步了解流体流动、传热和冰结晶之间的耦合效应。

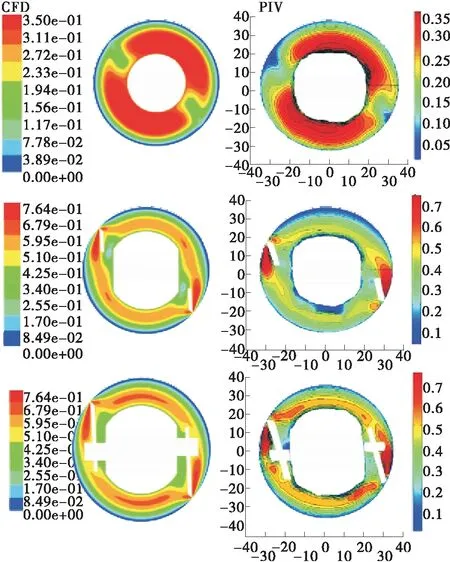

Pawar等[36]利用ANSYS软件中的CFX-11模块对有刮板和无刮板的换热器中的内部流场进行了研究,研究库爱特流动模型和泰勒涡旋流动模型以及分析旋转刮板对简单库爱特环形流中现有流型的影响,之后采用雷诺应力模型(RSM)和k-ε湍流模型对Taylor涡流(Ta>300)进行了数值模拟。Yataghene等[37]采用Fluent的旋转坐标系的方法,求解了刮板式换热器的连续性、动量和能量方程,采用三维方法对刮板式换热器内部的流体流动和传热耦合进行了CFD数值模拟(图3),并研究了主轴旋转速度,刮板顶端温度分布以及混合时间对传热性能的影响。Imran等[38]则利用兼有黏性和弹性的二阶流体模型对刮板式换热器内部的流动进行数学建模,利用润滑近似理论(LAT)来研究刮板式换热器的速度、流函数、流量、压力表达式,刮板和壁面受力等流动特性。Hernandez-Parrad等[39]采用COMSOL软件研究了不同工况下刮板式换热器内冰激凌的生产过程,考虑了产品物理性能的实际值及其复杂的流变特性,结合流体流动与传热的耦合问题,对换热器内的流体流动、传热冻结和黏性耗散现象进行了分析。

图3 纯甘油物料下刮板式换热器3个横截面上的流速CFD模拟和PIV试验结果比较[37]

Figure 3 Comparison of CFD simulation and PIV experimental results of flow velocity with pure glycerine

由于刮板式换热器大多用于完成非牛顿流体的加热与冷却、结晶、巴氏灭菌、蒸煮、消毒、凝胶、浓缩、冷冻、蒸发等过程,在这些过程中温度对产品物理性能和流变性能的影响很大,同时会发生相变、结晶、乳化、剪切稀化等流体物理性质的变化,且由于主轴旋转及刮板的存在,使得刮板式换热器内部的流动模式非常复杂。随着研究的深入,针对刮板式换热器内部流场的分析逐渐由单一流体向混合流体过渡。由单一的物理过程(如加热、冷却)的流场分析向多物理场耦合机制流体动力学分析研究过渡,这些将给未来的研究者提出极富挑战性的任务。

3 传热特性相关研究进展

在食品加工、制药和化学行业,使用刮板式换热器对黏稠或含颗粒料液(热敏性)的快速加热、瞬间冷却是目前最理想的解决方案,刮板式换热器最大优点是可以不断地去除交换器内壁附近的物料,防止产生焦化膜,并可以显著增加传热效率。刮板的运动可以防止物料沉积,还可以产生湍流,使热量传递更加均匀。

自刮板式换热器诞生以来,很多的学者围绕刮板式换热器加工各种产品和工艺条件的传热机制进行探索,显然,理解刮板式换热器中传热的基本原理将可以使其得到更好的设计和应用。Huggins[40]报道了刮擦对黏性液体传热系数的强烈影响,发现刮板增加了各种黏性流体的加热和冷却过程中的热传递速率;Houlton[41]研究了Votator形式的刮板式换热器中水的传热系数,发现总传热系数在2 839~6 530 W/(m2·K),夹套侧的膜传热系数从8 517~23 281 W/(m2·K);Bolanowski等[42]使用刮板式换热器测量了人造黄油、淀粉、鸡蛋、豌豆、苹果酱、牛奶等的总传热系数; Harriot系统地研究了刮板式换热器中的总的传热系数,运用渗透理论对传热过程进行定量的分析[43],并于提出了修正算法[44];Lee等[45]详细总结了刮板式换热器中关于传热特性的数学模型。

3.1 渗透理论及其修正

渗透理论是用于描述刮板式换热器中传热的最广泛模型之一,在渗透理论应用过程中,忽略液体的对流,并且假设物料在传热壁处的滞留膜在刮板刮过之后立即完全与其他物料混合。Skelland[46]将渗透理论应用于刮板式换热器的传热系数研究中,并得出了努塞尔数(Nu)的经验关系,但未考虑流体流过刮板式换热器的流速以及黏度对传热系数的影响。在实际应用中,渗透理论的另一个局限性是假定黏性液体完全混合,对于水或中等黏度的流体,该理论估算值有较好的精度,然而由于从壁面刮取的流体与环形空间中的高黏度流体不可能完全混合,因此高黏性流体的实际传热系数将小于渗透理论预测的值。

20世纪中期,大多数的研究都表明了刮板式换热器中的传热系数存在从层流到湍流的过渡区域性,使得对其传热系数的研究变得更加复杂。例如,对于层流到湍流过渡区域的传热机制与渗透理论的假设不一致,因为渗透理论忽略了轴向流动效应、入口效应和周边流体速度。Skelland等[47]利用维度分析来推导刮板式换热器的传热系数的规律,并在湍流和层流过渡区域进行了试验与分析,提出黏性液体的冷却过程的传热系数计算式。

(1)

式中:

Nu——努赛尔数;

Rea——轴向雷诺系数,取值区间为0.15~5.00;

Rer——旋转雷诺系数,取值区间为79~194;

Pr——普朗特数,取值区间为1 000~4 000;

D——传热筒内径,m;

Nr——旋转速度,r/min;

Vz——轴向速度,m/s;

Ds——主轴直径,m;

s——通道间隙,m;

B——周向刮板数量,片。

Trommelen等[25]认为,在两次刮擦之间的时间内热量的渗透之后是一段温度均衡过程,导致壁上的温度梯度更高。他们在研究泰勒涡流模型时,考虑到了从边界层到大部分液体的对流径向热传递过程,并乘以小于1的系数,以补偿边界层中的不完全温度均衡,径向混合的影响以及轴向分散性对温度的影响。他们的努塞尔数由通过经验确定的校正因子并修正渗透理论表示:

(2)

式中:

Pe——佩克莱数,取值区间为700~8 640;

Rer——旋转雷诺系数,取值区间为300~3 600;

Pr——普朗特数,取值区间为119~2 650;

f——补偿系数;

B——周向刮板数量,片。

随后Cuevas等[48]开展了刮板式换热器中水和大豆提取物的传热系数试验研究,并将试验得到的传热系数与按照Harriot[43]和Trommelen等[25]提出的渗透理论计算公式得出的传热系数做比较,得出试验确定的湍流状态下的传热系数高于渗透理论公式确定的传热系数。之后他们利用Wilson威尔逊图解法来确定传热系数,对于水,其传热系数hs计算公式为:

(3)

对于大豆提取物,其传热系数计算公式为:

(4)

式中:

hs——传热系数,W/(m2·K);

Vz——轴向速度,m/s;

Vθ——旋转速度,r/min;

S——固形物含量,%;

D0——传热筒外径,m;

D——传热筒内径,m。

在该传热系数的模型下,处理流体中固体颗粒的存在影响了传热系数,高旋转速度和轴向速度对传热系数具有显著影响,然而后来有学者[37]研究得出,在超过一定旋转速度后,旋转速度对传热系数的影响并不显著,在笔者的试验研究中也观察到类似的现象。Boxtel等[49]发现水的总传热系数是旋转速度的平方根的线性函数,然而对于黏性假塑性食品,传热系数与转速呈线性比例;Miyashita等[50]发现高普朗特数流体的传热系数比Harriot提出的公式计算的值低,却比Trommelen提出的公式计算的值高。

3.2 传热特性的试验及数值研究

流体进入刮板式换热器的速度、主轴转速、刮板的数量及形状,以及向刮板式换热器施加的流量(固定或可变)都是影响换热器传热性能的因素。Sun等[51]采用有限元方法对二维稳态条件下的非牛顿幂律流体进行了流体力学和传热特性进行数值模拟,发现对于恒黏度流体,高剪切力产生高黏性加热,最大温度和热通量接近刮板尖端。对于剪切稀化流体,在高剪切区降低了黏度,从而降低了局部黏性加热和局部热通量。热递减在高温区起到降低黏性的作用,从而降低黏性加热和壁面热通量,而最大温度的位置取决于工艺参数的组合。

Lakhdar等[52]对水—乙醇混合液和蔗糖水溶液冷冻的刮板式换热器进行了试验,研究了产品类型和组成、流量、刮板转速、刮板与壁面距离等参数对传热强度的影响,发现不同参数对水溶液冻结用刮板式换热器内的传热有影响,且刮板转速和溶质浓度对换热器内的传热影响较为显著。秦贯丰等[53]测定了实验室刮板式换热器用于冷冻糖溶液时的传热系数,结果表明,有相变(结冰)的换热系数是无相变的换热系数的3~5倍。由于黏性摩擦产生的热量导致高剪切带局部温度升高,黏度随之降低,从而可能显著改变温度和速度分布,为此Yataghene等[54]从试验和数值两方面分析了牛顿流体和非牛顿流体由于黏性耗散而引起的温度升高,利用Fluent软件求解动量和能量方程,进行了包括黏性耗散在内的传热模拟,研究了幂律流变行为对剪切稀化液指数和稠度行为对黏性耗散的影响。另外,还对流体流动和传热耦合进行了数值模拟,对无相变冷却过程的热性能进行了详细的研究,得出在有黏性加热情况下,旋转速度的增加显著降低了冷却过程的速度,在针对非牛顿流体的情况下,旋转速度的增加提高了刮板式换热器的热效率。研究还表明,混合时间也对传热过程有较大的影响。Smith等[55]研究了具有温度依赖性的牛顿流体在刮板式换热器中的稳态非等温流动,建立该种情况下的数学模型,得到流体的温度和流动的精确解析解。

由于每种处理产品的特殊物理特性,因此很难将文献中的数据迁移应用到其他刮板式换热器当中。为了解决这个问题,Rainieri等[56]利用参数估计方法成功和稳健地估计了产品侧努塞尔数和外部侧传热系数的传热相关性。Bayareh等[57]研究了传热筒边界条件以及刮板几何形状对换热效率的影响,采用有限体积法(FVM)模拟了倾斜和垂直两种刮板的绕流情况。提出了一种新型的刮板,以便提高湍流强度,获得更大的传热速率和更高的效率。D’addio等[58]利用Gambit预处理软件对一种用于高黏性非牛顿流体(榛子糊)加热和冷却的新型刮板结构的刮板式换热器进行了几何建模和网格生成,并利用Fluent软件动参考系模型对其进行CFD数值模拟,估算了不同工艺参数(刮板转速、流速和壁温)的整体传热系数,发现冷却时的传热系数比加热时稍高,刮板转速对换热系数的影响远大于流量对换热系数的影响。

之前的研究大都集中在对刮板式换热器的总传热系数的研究上。在具有低轴向流速的流动状态下,热的轴向分散是显著的,这种现象也称为刮板式换热器中的温度异质性,换热器壁中各个部位的传热系数是不同的,热传导的轴向变化影响了刮板式换热器中的温度分布。Maigonnat等[59]声称,通过对试验参数的经验相关性分析来表征传热系数是不充分的,因为轴向热扩散对交换器性能产生不利影响。Dumont等[23]观察到层流的温度不均匀性,但高速度旋转时入口到出口的温度逐渐均匀化。

为了减小温度异质性的影响,通常采用提高流速来最小化入口和出口之间的温差,使温度的轴向梯度最小化,热流的轴向分散减小。流速的提高使得刮板式换热器的大多数工况下的流体是处于湍流状态的,1990年以前的大多数研究的基本传热特性是在层流或过渡流动状态下进行的,Goede等[60]将渗透理论模型扩展到湍流状态,称对于高旋转速度,渗透理论可用于解释湍流状态下的传热。秦贯丰等[61]报道了具有相变的刮板式换热器中的传热,发现热传递发生在对应于冷却、成核和结晶的3个阶段。对于具有结晶的阶段,观察到传热系数增加。认为,虽然冷却表面上的晶体形成被认为不利于传热,但是在冷却表面上释放结晶潜热实际上增加了热传递,在其试验中,随着相变的开始,观察到传热的逐步增加。还观察到,通过在刮擦循环的时间间隔内平均传热,可以将冷却和成核阶段中的非稳态传热减少到准稳态传热。

经过学者们多年来的研究,发现用于解释刮板式换热器中的传热现象的基于渗透理论的模型有一定的局限性,需要根据不同的系统和特定的加工条件不断修正。然而,对于非牛顿产品且含有大颗粒的产品,通过经验方法确定总传热系数是有必要的。未来,对于刮板式换热器传热特性的研究将进一步拓展到多相流传热,多阶流体的传热,考虑相变的传热,考虑热降解传热以及具有较强温度依赖性黏度物料传热过程。

4 停留时间分布

刮板式换热器的另外一个重要设计参数是停留时间分布(residence time distributions,RTD),它是用来表征液相和颗粒在刮板式换热器内的停留时间,停留时间直接影响食品在刮板式换热器内的加工过程,特别是热加工中的使用效率。通过对停留时间的研究,可以了解不同设计特征对液相和粒子传热影响的不同,一般情况下,对于热处理加工过程,停留时间由刮板式换热器的类型(垂直或水平安装)、周向刮板数量、主轴旋转速度、结构参数、物料压力以及料液的特性(黏度、颗粒等)确定。

Bott等[62]研究了垂直安装的刮板式换热器中流体黏度、刮板数及转速对液态流体相停留时间的影响,通过监测注射的染料脉冲的出口浓度(E曲线)来研究停留时间,并且使用平均停留时间来计算刮板式换热器内的物料滞留量,在给定流速的情况下,增大转速下测量到平均停留时间也增加,此外,黏度的增加显著增加了垂直刮板式换热器中的平均停留时间。Milton等[63]运用脉冲法(脉冲输入信号的输出分布)和阶跃法(阶跃输入信号作用下输出响应)结合示踪剂对一系列加热刮板式换热器、保温管、冷却刮板式换热器中的非牛顿流体进行了研究,根据研究结果来分析肉毒杆菌存活率,发现非牛顿流体的平均停留时间随着流速的增加而减少。Russell等[64]研究了刮板式换热器中的稀释液和冰淇淋混合物停留时间分布,同样使用示踪剂响应技术测量流体停留时间,试验发现,由于随着流动特性指数的降低,穿过环形间隙的轴向速度分布变得更平滑,轴向流动分散性变小,导致剪切稀化程度(流动行为指数)比表观黏度的大小对停留时间的影响更加显著。Taeymans等[65]研究了在刮板式换热器处理过程中液相和固体颗粒的停留时间差异。得出在特定的操作条件下,固体颗粒的平均停留时间略长于液相的结论。并总结了影响停留时间的因素主要有:颗粒粒径、粒度分布、固相浓度、固液密度差和液相黏度,以及基于操作工艺的因素,如流速、刮板速度、刮板式换热器结构参数等。Alhamdan等[66]研究了料液当中的固体颗粒形状(立方体、圆柱体、球体)、颗粒浓度、颗粒类型、流体黏度对停留时间的影响,发现圆柱形颗粒的停留时间比立方体颗粒长,降低颗粒浓度和增加流体黏度都可以缩短停留时间,另外发现刮板式换热器的主轴转速在30~90 r/min,转速的增加或减少对停留时间没有影响。Lee等[67-69]研究了工艺参数对由马铃薯颗粒组成的模型食物系统的停留时间的影响。发现刮板式换热器的安装方式(垂直与水平安装)、黏度、流速、粒径等参数对停留时间有影响。通常,垂直安装的刮板式换热器具有较高的平均停留时间,并且比水平安装的刮板式换热器具有更宽的停留时间分布,他们用重力对流动模式的贡献差异解释这种现象。同时还发现,对马铃薯的入口浓度在0%~30%的范围内增加平均停留时间没有显著变化,与Alhamdan等[66]的研究相似的是,在刮板式换热器中,主轴速度从60 r/min增加到110 r/min对马铃薯颗粒的平均停留时间影响很小,表明水平安装的刮板式换热器中的大多数单个粒子停留时间分布可以用正态分布或伽马分布模型来表征。

Chen等[70]采用神经网络计算方法模拟了垂直安装的刮板式换热器淀粉溶液中胡萝卜立方体的停留时间分布函数——时间分布E(t)曲线和累积颗粒浓度函数分布F(t)曲线,利用反向传播算法,通过不同的隐藏层数量、每个隐藏层中的神经元数量和学习运行,以及学习规则和传递函数的组合,对神经网络进行了优化,通过一组独立的试验数据验证了训练后的神经网络模型,并将神经网络模型与基于多元回归技术的常规模型进行了比较。结果表明,试验值和神经网络模型预测值有较好的一致性。Arellano等[71]注意到在用刮板式换热器生产冰激凌过程中,冰体积分数的增加将导致产品表观黏度的增加,这种影响会改变流体流动特性、停留时间分布和设备内的温度分布,并通过试验发现,提高产品流速会导致停留时间分布变窄,从而减少轴向分散,这是由径向混合增强和产品表观黏度降低造成的。

Fayolle等[72]为了研究操作条件对于冰激凌品质的影响,建立了一个适用于刮板式换热器结晶过程中的简单流动模型,首先在水与蔗糖混合试验装置上进行验证,然后利用中试刮板式换热器对实际冰淇淋生产过程中的停留时间分布进行了研究(图4),结果表明,停留时间与流量及刮刀转速的关系不大,与Milton等[64]的结论有较大出入。Abichandani等[73]通过停留时间分布的研究,预测了刮板式换热器的流动特性;在不同的流量、刮板数量和主轴速度下进行了32次试验,绘制了脉冲输入信号的输出分布曲线。结果表明,随着流量的增加,停留时间发生了变化,随着刮板数量或主轴转速的增加,传热效果有了明显的改善,然而,与主轴转速相比,刮板数量的影响更为深远。Ndoye等[1]研究了混合流速、空气流速和制冷剂温度等参数对连续生产充气冰激凌的结晶过程中刮板式换热器的停留时间分布的影响,研究发现,混合和空气流量的增加导致刮板式换热器内最小停留时间和平均停留时间减少,提出伽马分布模型能够很好地描述观察到的流动现象的观点,该研究成果具有运用到未来刮板式换热器中多相流研究的潜力。

图4 脉冲注入示踪剂的无量纲出口质量分数分布[72]

Figure 4 Dimensionless outlet mass fraction of tracer for a finite pulse injection

尽管停留时间对产品的结晶或灭菌过程有非常大的影响,但是由于各种加工物料对象存在差异,使得操作参数对刮板式换热器中停留时间的影响,特别是在含有颗粒和充气食品中,尚未完全研究透彻。例如,虽然已知密度和粒径等特性会影响刮板式换热器中的颗粒流动,但是没有足够的研究来量化这些影响,需要进一步对刮板式换热器中的停留时间进行测量、建模、模拟和预测。在杀菌的过程中,停留时间对食品中的微生物破坏程度密切相关,在结晶加工过程中,平均停留时间与平均冰晶大小直接相关,因此需要在特定产品加工过程进一步对平均停留时间与晶核形成,晶核长大、重结晶等规律进行详细的研究,以获得需要的冰晶;在许多食品加工应用中,最终产品的品质和特性与流体的加工历史密切相关,通常在生产产品时需要在刮板式换热器中完成热交换、乳化、结晶、充气等多个过程,停留时间也受到充气、温度梯度等参数的影响,因此随着研究的深入,多物理场耦合下的停留时间研究也将是一个新的研究热点。

5 功率消耗

与其他大多数换热器不同的是刮板式换热器需要电机带动主轴旋转完成热交换过程,因此应用刮板式换热器将会产生额外的功率消耗,为了达到节能和经济性的目的,使刮板式换热器具有较好的能效比,功率消耗也成为刮板式换热器的一个研究对象。刮板式换热器的功耗主要来源于以下4个方面:① 由刮板作用和流体泵送产生的剪切应力;② 刮板的刮擦动作;③ 轴承摩擦;④ 物料层当中流体质量的旋转。

传统上,由液体产生的剪切应力产生的因素已被用于表征功耗。由于无法区分各个非流体相关因素,因此尚未用其来表征功率数。有学者[11]使用甘油/水混合物研究了刮板式换热器中的经验功率数、雷诺数和刮板数量方面的关系,表明确定经验功率数的重要因素是主轴转速、刮板数、流体密度、流体的体积黏度以及与管壁相邻的流体黏度,而轴直径的变化对经验功率数的影响不大。然而,Trommelen等[74]的研究表明经验功率数和雷诺数之间没有特别的关系,经验功率数随着体积黏度的增加而降低。该研究的经验功率数表达式源于简化的刮板式换热器模型,模型的功率消耗主要来源于环形空间中的摩擦和沿着表面刮擦刮板而产生,而且刮擦动作消耗了大量的能量,刮擦也会导致刮板边缘和壁之间的薄膜流体的加热,从而降低物料的黏度。Altiokka等[75]分析了刮板式换热器中的功耗,认为液体对功耗的贡献与Trommelen等[74]先前报道的研究相似,摩擦力的贡献与轴的旋转速度呈比例,没有间隙的刮板式换热器的功耗比标准间隙的大约高30%。Bolanowski等[41]研究了具有主轴偏心设置和同心设置的刮板式换热器中花生酱冷却过程中的功耗。与同心设置相比,偏心设置的刮板式换热器功耗平均降低了41%,偏心设计的刮板在每次旋转期间改变角度并挤压产品,导致均匀的热传递和更低的功耗。Abichandani等[76]在牛奶和奶油的加工过程中研究了刮板式换热器中的功率变化,在蒸发牛奶期间的功率需求主要用于将产品加速到转子速度(惯性力)、克服黏性和表面张力,刮削加热表面上形成的膜,以及搅拌产品。随着流量的增加,功率没有显著增加,但转子速度和刮板数量的增加导致功率需求增加。秦贯丰等[53]测定了使用实验室刮板式换热器冷冻糖溶液时的相变过程的功耗,并对电耗的变化规律进行了分析,结果表明,电耗的变化与冰浆中的冰含量有很大的关系,然而,结冰开始时的初始功耗与冷却表面温度无关。

刮板式换热器的功耗取决于具体加工的产品和过程。目前,理论模型仍不足以表征和量化功耗,但多年来由各种研究人员开发的经验模型对于所使用的加工和产品条件非常具体。刮板式换热器功率数特性的预测对于分析刮板式换热器的生产能效是十分重要的,然而,近年针对刮板式换热器的功率消耗方面的研究却很少,因此未来需要更多测量和研究功耗的工作。

6 结论与展望

主轴的搅动及刮板连续的刮擦传热使得刮板换热器具有非常高的传热系数,对刮板式换热器的流场及传热特性的研究也日渐深入,目前对刮板式换热器的总传热系数研究较多,但缺少对传热筒单侧传热特性研究,未来应结合相关的学术研究,进行结构优化,材料优化以及与刮板式换热器的基础热力学数据的测定,并综合利用主动强化传热技术与被动强化传热技术进一步提高刮板式换热器的传热效果。

长期以来,刮板式换热器的设计及制造工艺一直掌握在少数著名的商用热交换器制造商手中,其关键零部件的技术严格保密,学者的相关研究也主要集中在刮板式换热器的流场、剪切速率、传热特性、停留时间分布、功率消耗以及针对特定产品的应用方面,对于刮板式换热器的优化及改进研究较少。未来,引入基于可靠性和寿命的设计与制造理念,提高刮板式换热器关键部件(主轴、刮板,传热筒)的制造精度,提升制造工艺,增强耐磨性;减少传热面积,降低压降,节约成本,提高产品的可清洁型和设备热强度等方面尚待完善,如果能够得到卫生级别更高、换热效率更高、品质更佳的刮板式换热器,则可为刮板式换热器找到更多的应用场景,提升整个刮板式换器产业及其应用行业的科技水平。

许多食品最终产品的品质和特性与流体的加工过程密切相关,相同的刮板式换热器处理不同成分的混合物可能产生完全不同的结果,如何在切换不同产品线的同时保证得到确定的产品品质是一个难题,对研究者提出了挑战。处理混合物料的过程,伴随着温度的变化通常会发生结晶、凝胶、浓缩、冷冻、蒸发等多个物理过程,如何针对特定的产品开展多相流传热过程理论分析以及多物理场耦合机制流体动力学研究,提高研究结论的普适性,寻求开发一套通用设计原则和放大规则,研发对产品加工传热、结晶等物理过程的实时检测、精准控制和智能控制技术是目前具有挑战性的工作。

感谢东南大学能源与环境学院陈亚平教授,中国水产科学研究院渔业机械仪器研究所沈建研究员、顾锦鸿高级工程师、欧阳杰副研究员,南京工业大学化学化工学院王昌松副教授在论文撰写及修改中提出的宝贵建议和帮助。