新型万向驱动轮结构设计及仿真研究*

2019-09-05蒋国平谌炎辉

蒋国平,谌炎辉

(1.广西科技大学 机械工程学院,广西 柳州 545006;2.重型车辆零部件先进设计制造教育部工程研究中心,广西 柳州 545006)

0 引言

爬壁机器人作为机器人产品的一个重要分支,凭借其能适应高负荷的工作强度、恶劣的工作环境且外形相对小巧、移动灵活等特点,在实际工程中得到广泛应用。其中爬壁机器人行走装置是实现机器人各种功能的首要条件和必备基础。国内许多研究人员对机器人轮式和足式行走装置展开了相关研究,宫丽男等[1]提出以甲虫6足结构为摹本设计了一种6足仿生机器人,较好的提高了机器人对工作环境的适应性;王浩等[2-3]提出将驱动轮与6足结构进行组合,设计了一种6足轮腿复合机器人,有效提高了机器人对复杂地形环境的适应力;王忠民等[4]提出一种6轮探测机器人平台提高了矿井下搜救机器人的移动性;王克俊等[5]提出一种由全向轮为驱动轮的行走装置,使得机器人可以进行任意姿态调整;李根等[6]提出利用双履带为机器人行走机构并配和可调间隙式吸附机构完成机器人爬壁功能;方春富等[7]提出了一种新型全向驱动轮结构,解决了机器人在行走时因轮子周围的辊子交替接触地面产生振动,对行驶稳定性产生影响的问题;刘涛等[8]在分析传统虾形6轮机器人基础上提出结构改进,并对改进后的装置进行了稳定性研究;

但这些研究大多集中在刚性行走装置的设计上,其最大的不足是刚性行走装置不能过滤掉因路面的不平整而对机器人本体运行稳定性、精度等造成的影响。基于传统爬壁机器人驱动轮装置的缺陷设计了一种具有柔性结构的新型驱动轮装置。该装置通过连接轴之间的弹性滑杆组件实现对由墙面产生的冲击载荷进行过滤吸收功能,保证爬壁机器人运行平稳、控制精确,为新型爬壁机器人进一步开发提供理论依据,也为机器人精确控制创造条件。

1 万向驱动轮装置结构设计及工作原理

1.1 万向驱动轮装置结构设计

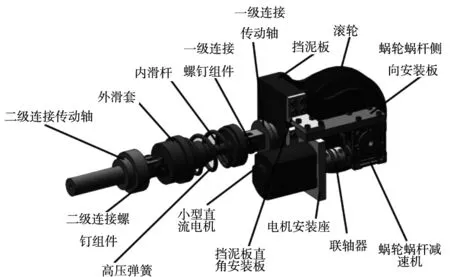

为了解决传统机器人轮式行走装置主动轮采取的刚性结构设计缺陷,新型主动轮采用柔性可调结构进行设计。主动轮主体结构由主动轮转向电机轴、紧固螺栓、锁紧螺母、外滑套、高压弹簧、内套杆、小型电机安装板、电机固定套、蜗轮蜗杆减速装置、橡胶滚轮、挡泥板组成、挡泥板直角安装板、电机安装座组成,如图1所示。

图1 万向驱动轮装置结构图

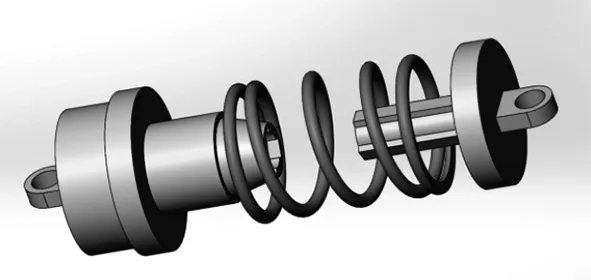

其中高压弹簧、滑动套杆组件的存在保证了爬壁机器人在行走过程中,轮子所受的路面冲击载荷能够被有效吸收;驱动轮装置中的小型电机、蜗轮蜗杆减速机的组合使用主要是给橡胶滚轮提供一个低转速的稳定动力;主动轮中间的紧固螺栓、锁紧螺母起到传递换向伺服电机扭矩和动力的作用。其中内滑杆设计为类似花键的结构,使其在具备纵向滑动的同时还能具备横向传递扭矩的功能,在装置中实现伺服转向电机带动主动轮转向的功能,具体结构如图2所示。

图2 滑套滑杆具体结构图

1.2 万向驱动轮装置工作原理

万向驱动轮装置工作方式主要是通过与之相连接的转向伺服电机带动二级连接传动轴实现爬壁机器人转向动作和任意姿态的调整,通过其中的内滑杆、外滑套传递电机的扭矩。而小型直流电机通过减速机的减速及增距处理后将动力传输给主动轮滚轮实现机器人沿壁面行走的功能。当爬壁机器人遇到壁面对主动轮产生的冲击载荷时,滑杆会在内滑套中移动,并利用高压弹簧吸收这部分冲击载荷,保证爬壁机器人行走稳定性不会受到影响。

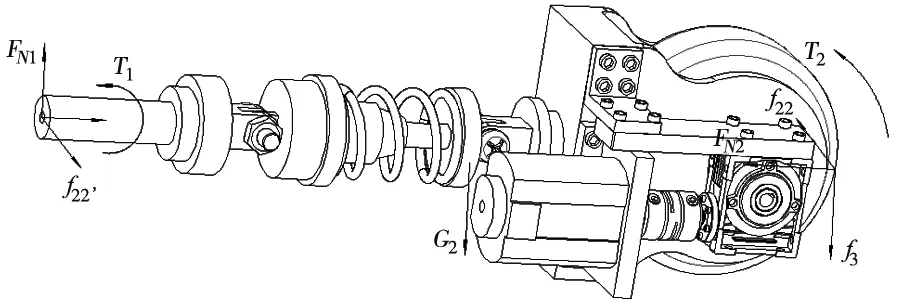

2 万向驱动轮装置力学分析

为保证所设计的万向驱动轮装置能够满足使用过程中的承载要求,对其进行了力学分析。驱动轮装置主要受到自身重力G1、驱动轮滚轮与圆柱墙面的摩擦力f1、墙面对主动轮的支反力FN2的作用。驱动轮还受到转向伺服电机提供的扭矩T1作用、机器人装置外框轴承对驱动轮主轴轴肩的一个压紧力FN1的作用、爬壁机器人吸附机构与墙体会产生一个较大的摩擦力f21并最终通过反作用力作用在驱动轮上而墙体则会对驱动轮装置产生一个反作用力f22的作用力。滚轮的驱动电机将会对滚轮作用一个驱动扭矩T2,具体受力状态图,如图3所示。

当考虑轴向受力状态时,为保证主动轮装置能够实现小变形,取轴向允许变形量值Δx为0.1mm。由材料的轴向变形公式:

(1)

其中,FN为主动轮轴受到的轴向内力、L为主动轮轴的总长度此处为117mm、E为轴对应材料的杨氏模量此处为2.1e+011Pa泊松比值为0.28、抗剪模量为7.9e+10Pa、A为驱动轮轴圆截面面积、此处FN通过截面法易求得:

FN=FN1=FN2=KX

(2)

所选高压弹簧的弹性系数为0.4,高压弹簧初步调节的压缩距离X为25mm;

(3)

可求出轴直径d的范围值,代入数值求得d11大于等于15.277mm。当考虑弯矩的作用下的受力状态时,通过所选电机的具体型号及工作参数求得主动轮的对应驱动力矩,由驱动力矩公式:

(4)

可求出对应驱动力矩T1、T2;主动轮所分配的重量G1等于G/12其中总重G为10.868kg。橡胶滚轮与混凝土墙面之间的摩擦力f3等于μ与FN2的乘积,其中μ取值为0.4。由弯曲正应力公式:

(5)

由于X1与σ成正比关系,当X1等于R等于d/2时σ达到最大值:

(6)

由弯曲切应力公式:

(7)

此处圆形截面的主动轮轴的静矩SZ为d3/12,代入已知数值求得d22大于等于15.766mm。

当考虑受扭状态时,由扭矩公式:

(8)

代入数值求得d31大于等于12.433mm。

为保证主动轮在多种受力状态下均能满足强度使用要求取d的求解相对最大值并取整数,所以万向驱动轮主轴最小处直径设计为16mm满足强度使用要求。

图3 主动轮受力简图

3 万向驱动轮装置静力学仿真

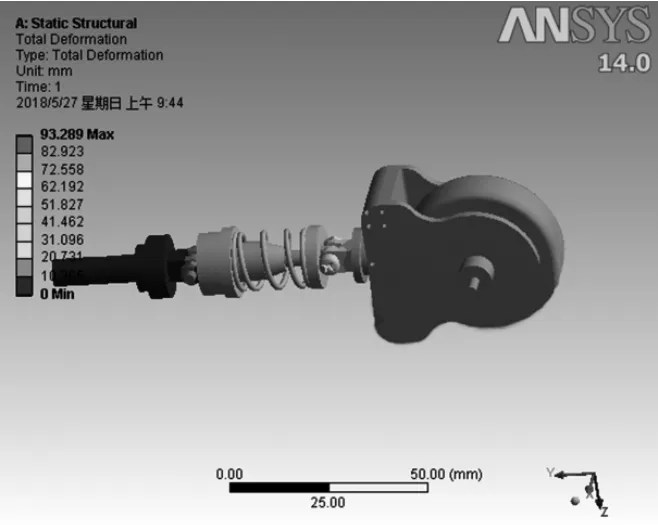

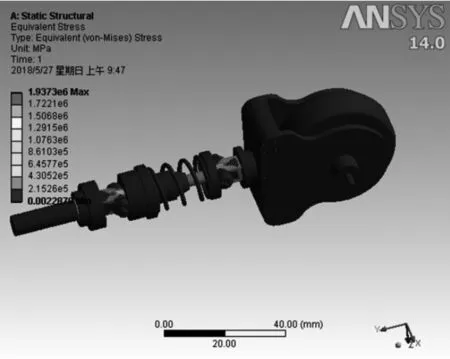

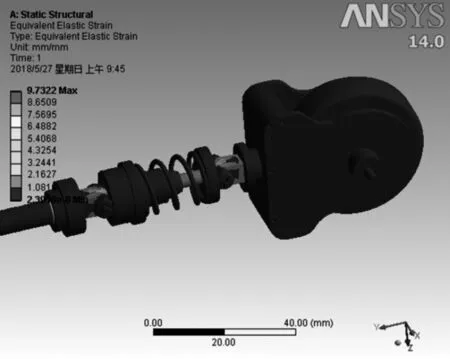

为了对爬壁机器人的驱动轮承载能力及受力分析过程进行直观验证,利用有限元软件Workbench进行静力结构分析。为减少有限元后处理的计算工作量,对主动轮结构进行合理的简化。将滑动套杆处及其两端的螺栓连接触进行刚化处理。直流驱动电机部分通过蜗轮蜗杆传递扭矩至主动轮滚轮处,可将扭矩作用载荷直接加载至主动轮并略去电机、蜗轮蜗杆传动部分的具体结构。将简化后的主动轮三维模型保存为IGES格式,并导入到Workbench的geometry中,然后进行材料的选择、网格的划分,在重点受力部位、形状突变处进行网格局部细化处理。并根据前面的受力分析完成对有限元模型的加载处理,最后进行有限元求解,得到主动轮结构的应力、应变云图,如图4所示。

(a) 总变形图

(b) 应力云图

(c) 应变云图 图4 主动轮有限元求解图

通过有限元仿真发现主动轮主轴的变形显示为深蓝色,几乎无变形;滚轮选用的为橡胶材质,挡泥板选用的为塑料材质,受到挤压力的作用有略微变形,但是都在安全范围内满足强度使用要求;主动轮最大应力为1.712e6Pa,最大应变为8.6509均在安全工作范围内。通过应力应变云图发现万向驱动轮主轴能够承受住工作过程中的载荷影响,满足爬壁机器人正常使用需求,也因此验证了驱动轮力学理论分析的正确性。

4 万向驱动轮装置运动学仿真

为了对新型万向驱动轮装置抵抗轮子与路面之间冲击载荷的能力进行验证,将万向驱动轮装置结构模型导入到ADAMS中进行虚拟仿真实验,如图5所示。为了减少软件不必要的计算量,对万向驱动轮装置结构进行了部分简化,略去了驱动轮装置上的小型直流电机、蜗轮蜗杆减速装置,直接将其输出动力添加到滚轮的驱动轴上,保证了略去的部分结构不会对仿真结果产生影响。本次仿真实验分别对传统无滑动套杆结构的爬壁机器人行走机构和所设计的新型万向驱动轮结构进行了分析对比。

图5 万向驱动轮约束图

首先对简化后的新型万向驱动轮模型进行各零件的材料设定,其次添加对应约束。在设置中将路面与ground进行固定,主动轮长连接轴与滑套零件、滑杆零件与主动轮连接头部分、连接头与挡泥板之间、挡泥板与主动轮连接轴之间均进行固定约束,使其成为一个刚体。在滚轮与主动轮连接轴之间添加一个转动副约束,并施加旋转驱动。对滚轮与地面之间施加碰撞力,并设定好静摩擦系数值及动摩擦系数值。给万向驱动轮装置添加一个沿路面行走的初速度,此处将值取为1000mm/s。在两组对比仿真试验中,将新型万向驱动轮一组中的滑套零件与滑杆零件之间添加滑动副约束和添加高压弹簧,其中弹簧材料刚度系数取为1.0e008、阻尼系数取为0.2。传统爬壁机器人驱动轮一组则将其约束设置为实际使用时的刚性连接,用来模拟普通轮子运行情况。通过对两组分别进行动力仿真,并进行后处理得到了万向驱动轮Y向即垂直地面方向的速度、加速度、高度变化值、角速度、角加速度变化特性曲线。

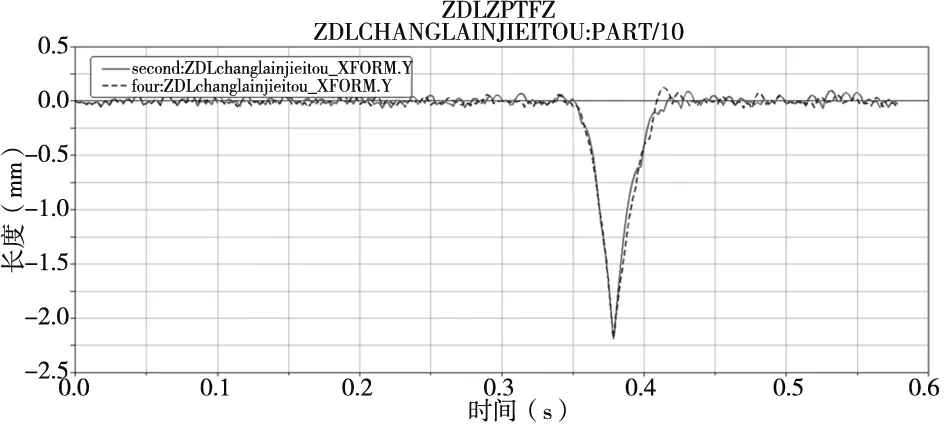

如图6所示,实线表示所设计的万向驱动轮装置长连接轴Y向高度变化,虚线表示传统驱动轮装置的Y向高度变化图像。从图像易知当运行到0.38s的时候,装置运行至路面凹坑处,两装置都出现了Y向负位移,负位移值为2.25mm。由于所设计的新型万向驱动轮装置采用滑杆、滑套和高压弹簧组合结构设计,在通过凹坑处时,受重力作用影响,滑套并未沿着滑杆下滑,而是与另一组传统驱动轮装置一样的高度变化,刚好证明了高压弹簧在新型万向驱动轮装置中起到了有效支撑作用。

图6 万向驱动轮装置运动Y向高度变化对比图

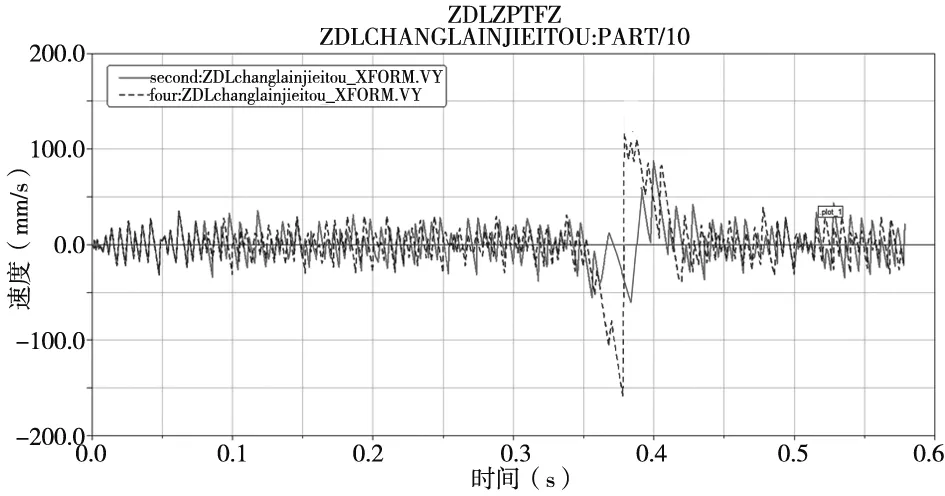

由图7得到两组装置的速度对比特性曲线,在两组装置沿路面行进过程中其Y向速度都大致相等,但在0.38s处速度出现突变,实线表示的新型万向驱动轮速度最大值约50mm/s比虚线表示的传统驱动轮最大速度值约110mm/s突变值缩小近50%。

图7 万向驱动轮装置运动Y向速度变化对比图

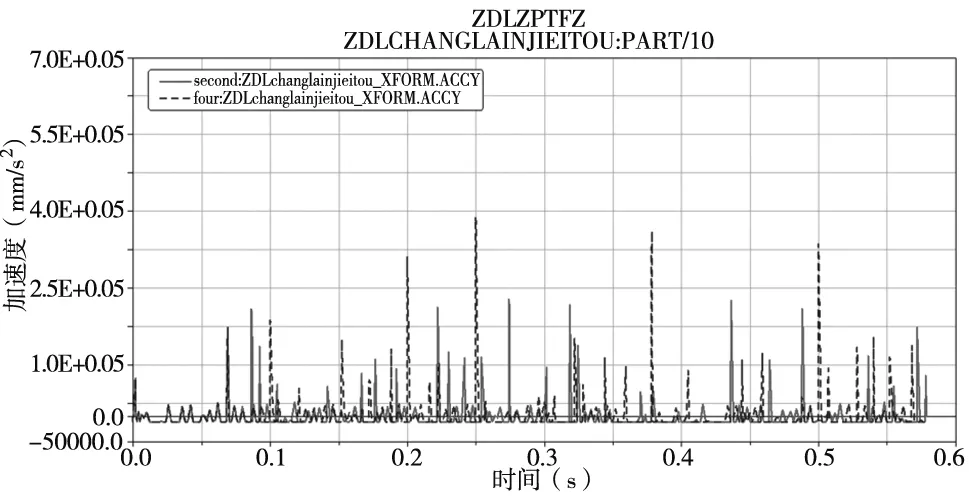

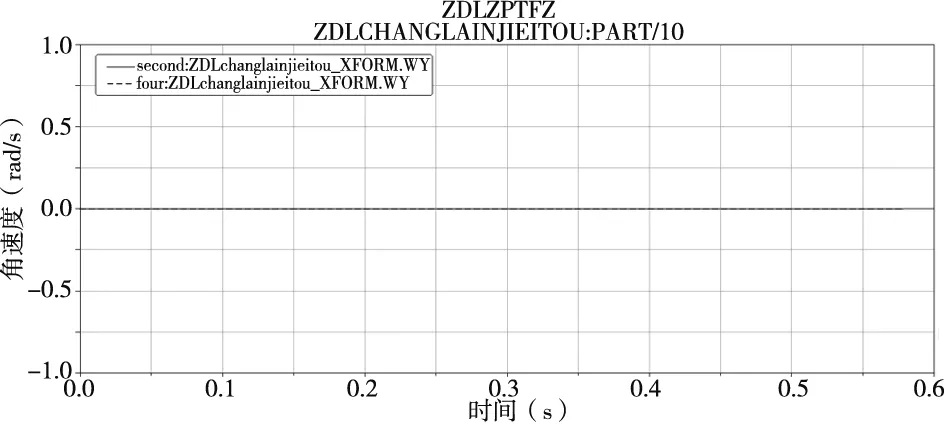

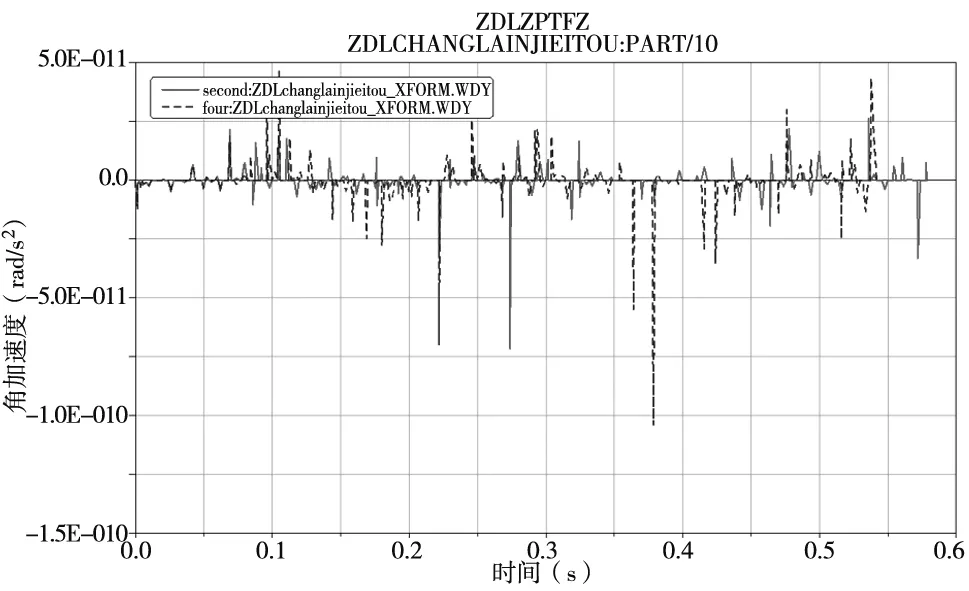

由图8得到装置在0.38s经过路面凹坑处实线表示的新型万向驱动轮装置Y向加速度值约为5e+004,虚线表示的传统驱动轮加速度值为3.5e+005,Y向加速度比普通装置缩小了7倍,其余时刻加速度曲线相差不大。由图9得到两装置Y向角速度均稳定在0值装置始终保持直线前行,与实际运动情况相符合。由图10得到两组实验装置的角加速度特性曲线,通过对比明显发现当装置通过路面凹坑处时间为0.38s时,实线表示的新型万向驱动轮装置Y向角加速度近似为0,虚线表示的传统驱动轮值较大,且波动范围也较大。通过对新型万向驱动轮装置、和传统驱动轮装置进行ADAMS虚拟仿真实验,由仿真结果很明显可以得到结论,新型万向驱动轮装置速度、加速度、角加速度特性曲线均优于传统驱动轮装置。新型万向驱动轮装置运动更加平稳,其中的滑杆、滑套、高压弹簧组合机构有效吸收了路面的冲击载荷。通过仿真实验也验证了新型万向驱动轮装置结构设计的合理性,及运动的可行性。

图8 万向驱动轮装置运动Y向加速度变化对比图

图9 万向驱动轮装置运动Y向角速度变化对比图

图10 万向驱动轮装置运动Y向角加速度变化对比图

5 结论

在对传统驱动轮结构和运动特性缺陷进行分析的基础上,提出了一种由滑杆、滑套与高压弹簧构成的新机构,并将其应用于新型驱动轮装置的结构设计。对新型驱动轮装置进行了有限元仿真分析,仿真结果表明设计的新型驱动轮装置结构能够承受工作载荷的影响,满足强度使用要求,验证了结构设计的合理性。通过对主动轮装置进行运动学分析,分析结果表明新装置将Y向冲击力缩小了7倍有效过滤了路面激励影响,确保了装置工作的稳定性。研究为后期新型行走机器人的研制及开发提供理论参考依据。