航空环形件加工机器人端拾器的结构设计*

2019-09-05张兴刚王芝桥房灵申于鹤霖

张兴刚,王芝桥,房灵申,孙 元,于鹤霖

(1.中国科学院沈阳自动化研究所,沈阳 110016;2.中国科学院大学,北京 100049;3.沈阳黎明国际动力工业有限公司,沈阳 110043;4.中国科学院机器人与智能制造创新研究院,沈阳 110016)

0 引言

作为“工业皇冠”的航空工业始终是国家战略产业之一,具有关系国家安全和国民经济命脉的战略性地位。随着全球经济的发展,航空制造业的要求和标准也在发生变化。中国产业结构正在从低端制造业向高端制造业升级,从制造大国向制造强国转变。作为智能制造核心技术的机器人技术在产业结构升级过程中发挥着举足轻重的作用。目前,利用机器人制造航空部件是时代发展的必然趋势,也是航空制造业迈向智能化和自动化的一大标志。

我国的航空制造业在数字化、信息化等方面已取得了长足的进步,但设备综合利用率还比较低,不足世界水平的一半,生产效率更低,制造过程无法形成闭环的管控。面对航空零部件多品种、少批量、高质量、高精度、高强度的要求,需要制造设备具有较高的柔性才能满足制造要求[1]。殷俊[2]介绍了智能工业机器人的优势并给出智能工业机器人在航空制造业中的典型应用。庞英仲[3]概述了工业机器人在航空制造业的应用前景和必要性。航空环形件是航空零件机械加工中的较为常见的一类零部件,它们的结构复杂、几何尺寸较大、大多属于薄壁零件。由于精密薄壁环形件刚性差,强度弱等特点,在加工中极容易变形,使零件的形位误差增大,用传统的装夹方法难以保证其加工精度要求,需要根据零件的几何结构设计出符合结构理论的装夹方案[4]。安丽莎等[5]对薄壁环形件的特点以及薄壁环形件机械加工中的变形原因做了分析。王凯元等[6]对薄壁环形件的加工工艺进行了分析,阐述了加工变形的控制措施。

针对上述问题,本文对航空环形件智能制造技术进行研究,研发了航空环形件加工机器人,设计了一个针对航空薄壁环形件的装夹工作台,用机器人代替工人实现航空环形件制造过程的智能化,提升航空环形加工件的产品质量和生产效率。

1 双臂机器人运动分析

智能双臂机器人是仿照人手臂的自由度构成和分配而设计的一种机械臂系统,其具备操作空间大、灵活性高以及协同能力强等特点而被广大学者研究。随着现代工业的发展和科学技术的进步,对于许多任务而言单臂操作是不够的,相对单臂机器人,智能双臂机器人在智能性、系统柔顺性以及适应任务的复杂性上有其独特的优势,它是工业机械臂智能化发展的方向[2]。

针对航空薄壁环形件的特点,本文设计了一款航空环形件智能双臂加工机器人。如图1所示,机器人两个腕关节处分别连接着一个端拾器,左手端拾器能实现工件的自动抓取,协同数控机床自动上下料;右手端拾器能实现给固定工件的数控机床工作台供能,此外,还能对加工完成后的工件吹气清洁,保证机床数控机床工作台的清洁和工件的加工质量。

图1 航空环形件加工机器人

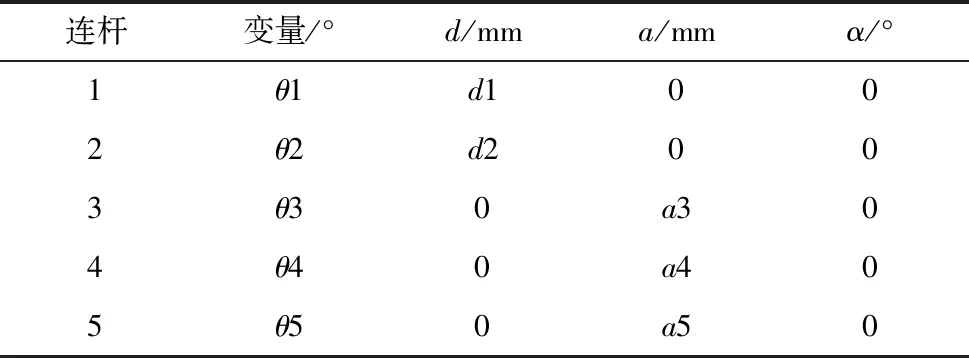

为描述机械抓手在空间的相对位置和姿态,采用齐次变换矩阵D-H参数法建立坐标系并推导机械臂的运动方程[7-10]。本文以双臂机器人左臂为例,建立坐标系如图2 所示。

图2 双臂机器人右臂坐标系

由图2所建坐标系可得对应的D-H参数。

表1 D-H参数

连杆n-1坐标系相对连杆n坐标系的齐次变换矩阵为:

(1)

由式(1)知,我们可以从基座开始变换到腰关节,然后从腰关节变换到肩部,再由肩部变换到肩关节,以此类推,最后变换到末端的执行器。末端执行器的坐标系相对于基坐的坐标系的变换矩阵如式(2)所示。

(2)

结合表1中的D-H参数,经过MATLAB编程计算后可知位置矩阵P的各值如下:

式中,C(ijk)=cos(θi+θj+θk),S(ijk)=sin(θi+θj+θk)以此类推。

为了校核结果的正确性,将图2所示坐标系的关节变量,即θ1= 0°、θ2=0°、θ3= 90°、θ4=0°和θ5=0°代入位置矩阵P,可以求出位置矢量为:

(3)

式(3)所表示的位置关系与图2坐标系所示位置一致,说明其运动方程是正确的。

2 机器人左手端拾器的结构设计

机器人左手端拾器的主要工作是从上料区把待加工的环形加工件抓取后准确放到机床数控机床工作台上,待机床加工完成后,把加工好的环形加工件从机床数控机床工作台上取出放到成品区,实现加工件的精准上下料。

图3 左手端拾器

机器人左手端拾器的结构如图3所示,其工作过程为机器人控制左手端拾器移动到环形加工件上方,控制箱控制气缸杆下移,经连杆传动,滑块和抓接块一起沿导轨向外侧滑动。左手端拾器向下移动,位置传感器检测到工件后,给控制箱发信号控制左手端拾器停止下移,然后控制气缸杆上移,经连杆传动,滑块和有弹性的抓接块一起向内侧滑动,夹紧工件。机器人控制左手端拾器将夹紧的工件放置到数控机床的数控机床工作台上,左手端拾器的抓取工作就完成了。

对左手端拾器受力分析后可知,气缸需要产生的推力F为:

α为连杆最大倾斜角;m为工件质量,m取5kg;μ为摩擦系数,μ取0.6。

缸径按下式计算:

(4)

D为气缸直径mm;F为气缸推力N;T为安全系数,T取1.5;P为气压,P=0.5MPa。

取缸径为D=20mm可满足要求。

3 机器人右手端拾器的结构设计

3.1 右手端拾器的两种工况

机器人右手端拾器主要实现两个方面的工作,一方面,当机器人左手端拾器把加工件从上料区抓取放置在数控机床工作台后,数控机床工作台需要对工件进行夹紧固定,右手端拾器和数控机床工作台之间需要通过电气接口连接为数控机床工作台对工件进行夹紧固定提供动力,如图4所示的工况一;另一方面,工件在机床工作台上加工完成后,工件上有许多金属屑,需要右手端拾器的喷嘴进行吹气清洁,此时,右手端拾器和数控机床工作台之间的电气接口断开,数控机床工作台对工件释放,右手端拾器移动到工件上方,进行吹气清洁,如图4所示工况二。工件完成吹气清洁后,由左手端拾器抓取放到成品区。

图4 右手端拾器的两种工况

右手端拾器结构示意图见图5,工作过程分两个部分,工况一的时候,右手端拾器由机器人控制水平移动到控制箱左侧预定位置,同时,开门小片刚好插入吊门孔,机器人控制气缸2的气缸杆向上运动使吊门提升,露出电气接口。然后气缸1的气缸杆向下运动使定位销进入预定孔,气缸3的气缸杆向右运动使电气接口紧密结合为数控机床工作台提供动力。

图5 右手端拾器结构示意图

如图6所示,右手端拾器的电气接口和数控机床工作台连接后,数控机床工作台上成圆周均匀分布的气动连杆固定装置从外侧固定环形加工件,与此同时,对中气缸的气缸杆推动对中盘向上运动,4个对中推板和对中盘之间是斜面接触,对中推板下有固定导轨,对中推板因为对中盘的上升运动而向外侧沿导轨滑动,进而实现固定工件。

图6 机床工作台剖视图

工况二的时候,环形加工件已加工完成,需要吹气清洁。右手端拾器气缸3的气缸杆向右侧推动,电气接口断开和数控机床工作台的连接,对中气缸和气动连杆固定装置释放环形工件,右手端拾器移动到数控机床工作台上方中心预定高度,气缸4的气缸杆向下移动,两个喷嘴接近工件吹气清洁,同时,右手端拾器由机器人控制旋转一周实现360°清洁。清洁完成后,右手端拾器移动到初始位置,左手端拾器把工件从数控机床工作台上抓取到成品区,完成加工。

3.2 误差补偿装置

如图5所示,当气缸1的气缸杆向下推动时,若定位销和对应孔之间存在同轴度误差,误差补偿装置能够实现实时动态补偿两者之间的误差。误差补偿装置结构如图7所示,主要有两对固定块和滑动块、弹簧和压力传感器组成。在两对固定块和滑动块之间都装有弹簧和压力传感器,其中滑动块1和固定块2固定连接在一起。

图7 误差补偿装置

当定位销和对应孔之间出现误差时,误差补偿装置上会受到一个方向不定的力F,将力F沿X方向、Y方向以及垂直于X-Y平面的Z方向分解为FX、FY和FZ(定义滑动块2滑动的方向为X方向,滑动块1滑动的方向为Y方向),FZ由气缸1的推力平衡,FY会使滑块1沿Y方向滑动,从而压缩安装在固定块1和滑动块1里面的弹簧,当FY=F弹时,滑块1停止滑动。在弹簧底端的压力传感器能反映出弹力的数值。

F弹=K·Δy

(5)

由弹力公式(5)可计算出弹簧压缩量△y,△y还是滑块1的滑动行程,同时还表示误差在Y方向上的误差偏移量。同理,可以求出滑动块2里面弹簧的弹簧压缩量△x,即误差在X方向上的误差偏移量。误差偏移量△x和△y反馈到控制系统,控制系统能控制机械臂进行微调实现X-Y平面任意方向的误差动态补偿。

4 结束语

我国航空制造业面临着人力成本上涨,资源使用率低,行业竞争压力大等多种不利因素。降低飞机零部件的生产成本,提高飞机的综合性能,是每一家航空制造企业都要考虑的问题。本文对航空环形件智能制造技术进行研究,设计了一款航空环形件加工机器人,相对于手工操作,机器人作业首先提高了产品质量,其次提高了生产效率,同时对制造产品的适应性强,满足航空制造业小批量、多品种的生产模式。