基于数字化工厂的混合作业车间布局公理化设计*

2019-09-05林超群樊树海

林超群,樊树海,陈 鹏,周 策

(南京工业大学 工业工程系,南京 210009)

0 引言

混合作业车间布局设计不仅需要考虑机器设备之间、人与机器设备之间、流水线与作业车间空间之间的干涉性问题,还要考虑机器设备之间的稳定性、相邻性,还要考虑间距约束、边界约束及特殊约束等一些功能约束条件[1]。混合作业车间布局设计的目标是使整个作业车间的生产效率最高、物流费用最低、运送时间最短以及空间利用率最大等[2]。混合作业车间布局与传统布局问题相比较,是一个具有不确定性、多且复杂的条件约束问题,不仅需要定性分析,而且还需要进行定量性的计算,同时还需要考虑混合作业车间本身的工程难度。因此,对混合作业车间布局的研究存在一定的难度,使得混合作业车间布局设计在理论研究层面上具有挑战性和扩展性,同时在技术层面上也具有一定的困难性[3]。

混合作业车间布局设计辅助系统可以从系统工程的角度考虑,建立布局辅助设计系统,将建模、求解、优化、评价等一系列方法和工具加以集成[4],对设计数据、布局流程进行分析管理、协调控制。本文对混合作业车间辅助设计系统布局运用公理的设计方法进行设计,给出了基于独立性公理的设计过程及设计矩阵,降低了设计的难度,保证了设计者在设计过程中能够按照适当的顺序做出合理的决策,保证了布局的合理性与高效性。

1 公理设计方法

公理化设计是Suh教授及其同事在1990年正式提出的[5]。公理化设计主要包含以下几个概念[6]:域、“Z”型映射、层次结构、设计公理。域是不同设计活动的界限线[7],包括4个设计活动,如图1所示。

图1 公理化设计的4个域

在两个相邻的领域中,左边的领域是“想要完成的目标(What)”,右边的领域是“选择什么方法来实现左边领域的要求(How)”[8]。

公理化设计通过两个基本的设计公理来决定决策的合理性和优劣。第一个公理是独立性公理,第二个公理是信息公理。

2 混合作业车间布局的设计

基于数字化工厂的混合作业车间布局的设计主要包括待布物建模、布局设计及协同设计、优化与评价等主要环节,它不只是一个软件的设计,而是一个可扩展的智能设计平台[9]。混合作业车间布局设计的目的是使布局评价指标达到最优状态[10]。

对混合作业的布局设计流程如下:

(1)首先根据企业的需求,提出设计需求;

(2)建立布局的3D模型及待布物简化模型;

(3)依据布局设计需求和布局设计知识,加入布局约束条件;

(4)利用布局工具得到车间的初始布局;

(5)从优化算法库中选择算法,进行布局优化,给出布局优化后的结果;

(6)对布局优化结果进行专家评价其可行性。

具体设计过程如下:FR0=混合作业车间布局辅助系统设计,要你满足这个要求,对应的策略为:DP0=混合作业车间布局辅助设计系统。

(1)第一级分解

FR0可分解为:

FR1=简化待布物;

FR2=确定混合作业车间布局;

FR3=评价混合作业车间布局。

采用相应的策略为:

DP1=建立车间布局的数字化仿真模型;

DP2=确定混合作业车间布局方案;

DP3=选取多种混合车间布局评价方法。

其中,FR1由DP1独立实现,FR2由DP1、DP1共同完成,FR3与DP1、DP2、DP3联系紧密。该设计属于准耦合设计,设计矩阵为下三角阵,其设计方程为:

(2)第二级分解

①FR1可分解为:

FR11=数学优化待布物数量;

FR12=待布物简化过程符号化;

FR13=布局3D虚拟仿真模型。

采取相应的策略为:

DP11=选择数字化模型;

DP12=选择符号化模型;

DP13=选择仿真模型。

其设计方程为:

②FR2分解为:

FR21=确定混合作业车间的初始布局;

FR22=优化混合作业车间布局。

采取相应的策略为:

DP21=获取混合作业车间初始布局方案;

DP22=获取混合作业车间布局优化方案。

③FR3可分解为:

FR31=对布局方案进行定性与定量分析;

FR32=对布局方案进行模糊数学的方法分析;

FR33=研究模糊、不明确信息的现象;

FR34=研究并解决不相容的布局问题。

采取相应的策略为:

DP31=选择层次分析法;

DP32=选择模糊综合评价法;

在心功能改善方面,观察组LVESD、LVEDD及LVEF评分明显更高,差异有统计学意义(P<0.05),见表2。

DP33=选择灰关联分析法;

DP34=选择物元分析法。

其设计方程为:

(3)第三级分解

①FR21可分解为:

FR211=获取车间布局方案信息;

FR212=获取车间布局方案3D模型。

采取相应的策略为:

DP211=采用计算机辅助获取布局方案信息;

DP212=采用仿真布局软件获取3D模型。

其设计方程为:

②FR22可分解为:

FR221=获取车间布局优化算法;

FR222=确定车间布局优化算法。

采取相应的策略为:

DP221=从算法库中获取优化算法信息;

DP222=采用专家评价方式确定算法选择。

其设计方程为:

(4)第四级分解

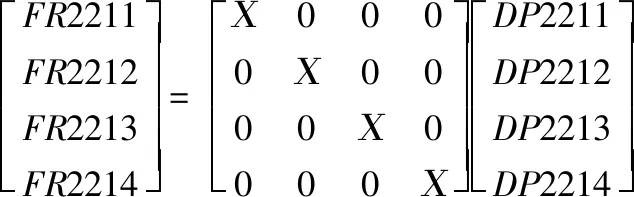

①FR221可分解为:

FR2211=获取遗传算法信息;

FR2212=获取多机并行算法信息;

FR2213=获取启发式算法信息;

FR2214=获取模拟退火算法信息。

采取相应的策略为:

DP2211=采用计算机辅助获取方式;

DP2212=采用查阅相关文献获取方式;

DP2213=采用计算机搜索获取方式;

DP2214=采用查阅专业书籍获取方式。

其设计方程为:

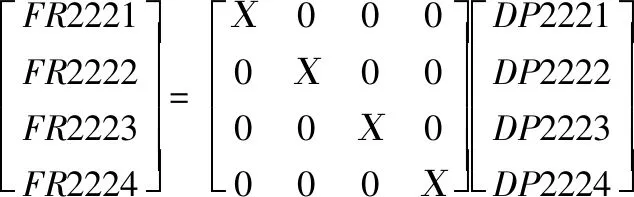

②FR222可分解为:

FR2221=采用遗传法;

FR2222=采用多机并行算法;

FR2223=采用启发式方法;

FR2224=采用模拟退火法。

采取相应的策略为:

DP2221=遗传算法;

DP2222=多机并行算法;

DP2223=启发式算法;

DP2224=模拟退火算法。

其设计方程为:

在以上公理化设计独立性公理的运用中,设计矩阵均是对角阵或三角阵,属于非耦合设计或准耦合设计,均满足独立性公理,均属于合理的设计。

3 混合作业车间布局实例

目前,世界上大部分主要的汽车制造业以及知名的工程机械公司都采用数字化工厂对其布局进行规划设计与仿真,其中包括对工艺、物流和人机工程的规划与模拟。

这里以A汽车制造企业车间布局系统的设计为例,A制造车间布局模块包括冲压区域、焊接区域、涂装区域以及总装区域。其布局模块繁多,工程量大。

3.1 A汽车制造车间布局系统设计流程

A汽车是引进了数字化工厂的汽车制造商,借助数字化工厂的解决方案,A企业能够有效的降低投资成本,达到设施布置合理、工序配合高效、工艺流程完善等实际效果。但从整个车间的布局系统设计来看,车间布局模块繁多,工程量之大,相应的对设计人员能力的要求就会增加,单纯的采取传统的设计方法显然已经无法取得很好的效果,因此本文提出了基于独立公理的A汽车制造车间的布局设计流程(图2),公理设计方法提供的设计过程简便性与实用性,能有效的降低设计过程的复杂性,保证布局的合理性。

表1 功能结构表(FR0=混合作业车间布局辅助系统设计)

图2 A汽车制造车间布局系统设计流程

3.2 A汽车制造车间布局系统设计结果分析

按照本文中基于公理设计方法中独立公理的应用,经某设计院进行了对A汽车车间布局系统的跟踪设计与分析,并且对车间进行了整体检查和结果展示,得到了功能结构总汇表(表1)。从接收订单开始到交货时间减少了33%,采用公理化设计后设计方案更改的总量减少了33%,因有效减少了布局设计方案的更改率,每年至少能够节约240万美元的成本。

事实证明,数字化工厂下A汽车制造车间布局采取公理设计的方法在实际中取得了良好的效果。应用公理化设计于面向数字化工厂的汽车制造企业,提高了布局规划的准确性、缩短了规划的时间,降低了成本。

4 结束语

(1)提出了一种面向数字化工厂混合作业车间布局设计的新方法。该方法能有效降低设计过程的复杂性,同时能够降低布局设计方案的更改率,保证布局的合理性,对大型制造业有着十分重要的现实意义。

(2)在建立作业车间布局模型时,需要考虑车间的实际生产状况,以做出对原始布局方案的优化,包括对作业单元移动成本、物流搬运路径以及特殊单元处理的优化等。

(3)在寻求最优算法的设计步骤中,需要优先考虑约束条件,在满足约束条件的前提下,作业单元布置的任意性,增加了算法选择的难度。在算法评价的方法上采用专家评价法,有助于寻求更优算法。