一种新型掘进机行走驱动轮设计方案

2020-05-05

(三一重型装备制造有限公司研究院,辽宁 沈阳 110027)

0 引言

掘进机行走部在工作时,由液压马达提供驱动力,液压马达与驱动轮相连,通过驱动轮将动力传递至行走部,驱动轮是掘进机的核心部件。驱动轮工作环境恶劣,工况复杂,在使用过程中易发生齿面磨损变形甚至轮齿折断等故障[1]。一旦发生故障,需要将履带组件等相关部件分解拆卸,拆换维护难度较大。该文介绍了一种分体式驱动轮设计方案,并按实际工况对驱动轮进行有限元分析,与一体式驱动轮进行比对,从成本、拆换难度及使用强度等多角度论述了分体式驱动轮的优点,为驱动轮的改进设计提供了一种新的方案。

1 分体式驱动轮方案介绍

目前掘进机行走部驱动轮结构为一体式,一体式驱动轮材质多选择42CrMo 锻造件,该设计将驱动轮结构分解为1-齿块、2-连接销、3-螺栓组件和4-轮体4 个部分,结构形式如图1 所示,分解图如图2 所示。分体式驱动轮齿块数量没有特殊要求,但分体后齿块尺寸不宜过大,保证更换时有足够的操作空间[2],另外,因为驱动轮齿数一般为奇数,所以分体后的齿块尺寸可能会有2 种。

该文设计的分体式驱动轮在使用过程中,如果轮齿发生损坏需要更换,可将对应齿块螺栓组件及连接销拆下,更换新的齿块,单个齿块的成本比一体式的要低很多。更换齿块时从驱动轮不挂履带侧进行拆换,不需要将履带组件拆分后再整体更换驱动轮,换件时占用空间小,操作简单。分体式驱动轮在使用时,装配机和备件对于左右行走部而言是通用的,可避免备件成本的增加。

2 驱动轮ANSYS静力学分析

为便于比对一体式及分体式驱动轮的有限元分析结果,创建了一体式驱动轮及分体式驱动轮2 种模型,对两者施加同样的约束及载荷,再进行结果比对。

2.1 模型简化

由于Creo 建模功能丰富及强大,一体式驱动轮及分体式驱动轮模型将在Creo 中创建及装配,为便于分析求解,在创建过程中对驱动轮的部分特征进行了简化。

设置一体式驱动轮材料为42CrMo,分体式驱动轮齿块、轮体及连接销子材料也是42CrMo,输入材料密度、杨氏模量及泊松比。

其中一体式驱动轮导入模型后需要调整零件间的关系,选择Frictional,将其定义为摩擦面,确保模型在受力分析时符合实际工作情况。

图1 分体式驱动轮

图2 分体式驱动轮分解图

2.2 网格划分

ANSYS 程序能够便捷、高质量地对CAD 模型进行网格划分,主要有延伸划分、映像划分、自由划分和自适应划分4 种网格划分方法。针对模型的特点,可选取自由划分网格的模式,并对网格尺寸进行控制,网格大小设置为20,2 种模型划分所得节点及网格数量见表1。

表1 网格划分情况

2.3 模型约束及加载

在实际工作中,驱动轮承受马达减速机传递的驱动力,带动履带转动,最恶劣的工作情况是由一个驱动轮齿单独承受驱动力,该文中2 个模型均模拟了最恶劣的工作情况。

首先计算马达减速机输出转矩T:

T=1.59×Vg×ΔP×η

=1.59×415×250×0.94=155064.75 N.m

式中:Vg—马达工作排量,该文马达排量为415 cm3。ΔP—压差,该文中马达压差为250 bar。η—效率系数,该文取系数为0.94[3]。

由以上可计算出驱动轮工作时节圆受驱动力Ft:

Ft=T/r=155064.75/0.413=375.5 kN

式中:r—驱动轮节圆半径,该文取0.413 m。

驱动轮工作时,轮体内圈及内侧面与马达减速机通过螺栓固定,所以对驱动轮内圈及内侧面进行约束,选择“Fixed support”约束形式[4]。

加载点可通过创建坐标系来确定,以模型坐标原点为基准,在Y 轴方向创建加载点坐标系,在加载点坐标系中沿X 轴方向施加驱动力375.5 kN。

2.4 结果分析

在求解模块中选择应力和变形,可求得最大变形量和应力云图,一体式驱动轮与分体式驱动轮最大变形量、应力及安全系数比对见表2。观察应力云图可知最大应力点位于驱动轮齿根部,二者最大应力点位置基本相同。

表2 静力学分析结果表

利用以上数据进行静强度分析可知,分体式驱动轮与一体式驱动轮性能接近,安全系数均可靠。

3 驱动轮模态分析

模态分析用于分析结构的振动特性及固有频率和振型,能有效预测并避免振动导致的结构失效破坏。模态分析与线下分析过程相近,依次是导入三维模型→网格划分→添加约束→进行求解,特别要注意的是在进行模态分析时,一定要设置好材料的弹性模量和密度参数[5]。

在ANSYS 截面启动Model 模块,模型导入和边界条件约束与静力学分析相同,模态分析不需要添加载荷,完成以上步骤后就可以进行计算求解了,在求解前要对模态阶数进行设置,一般求解六阶即可。

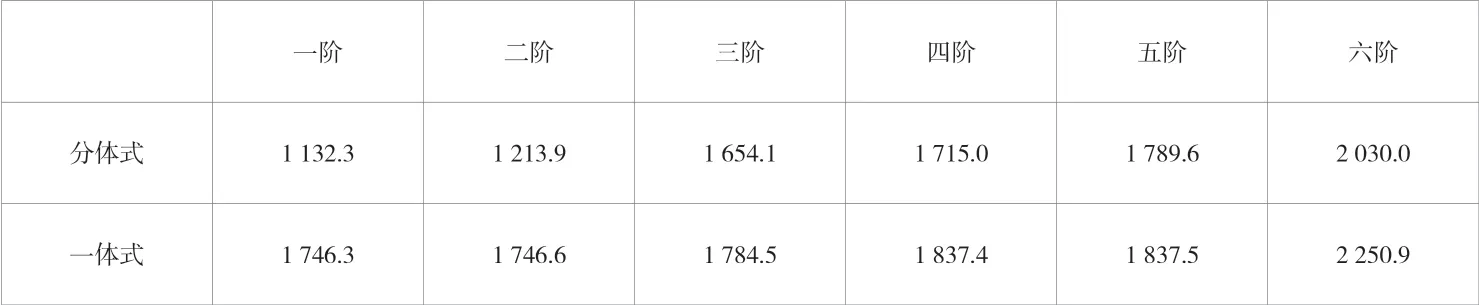

完成一体式驱动轮和分体式驱动轮模型导入,按静力学分析方案进行网格划分和约束、加载,求解后得到2 种结构驱动轮的六阶模态,六阶模态对应的频率见表3。

表3 模态分析结果表

由模态图可知,一体式和分体式驱动轮的六阶模态振型相同,一阶振型为沿X 轴的弯振,二阶振型是沿Z 轴的弯振,三阶振型是沿X 轴的弯振,四阶振型是在YZ 平面内的扭振,五阶振型是XY 平面内的扭振,六阶振型是YZ 平面内的扭振。由表3 可知,一体式和分体式驱动轮的6 阶频率接近,且分体式驱动轮各阶频率均低于一体式,而且两者均低于减速器的转动频率,由此可排除工作中共振发生的可能性。

由以上模态分析结果可知,分体式驱动轮与一体式驱动轮性能接近,分体式驱动轮性能略优于一体式驱动轮。

4 结论

该文对目前一体式驱动轮的缺点进行了总结,提出了采用分体式驱动轮替代一体式驱动轮的方案。通过对相同外形尺寸的一体式和分体式驱动轮模型进行研究,从静力分析和模态分析的角度对比了一体式和分体式驱动轮的性能,发现二者接近,模态分析结果显示分体式驱动轮略优于一体式驱动轮,结合分体式驱动轮生产成本低、拆换维护难度小的特点,论证了分体式驱动轮替代一体式驱动轮方案的可行性,为今后掘进机驱动轮的改进设计提供了一种新的思路和选择。