数控机床主轴静动态特性分析与优化设计*

2019-09-05贾超凡倪红军沈伟平

贾超凡,朱 昱,倪红军,王 成,沈伟平

(1.南通大学 机械工程学院,江苏 南通 226019;2.南通百盛精密机械有限责任公司,江苏 南通 226300)

0 引言

机床主轴系统是机床非常重要的组成部分,它关系到整个机床的使用性能。数控机床主轴的静动态特性影响着数控机床的定位精度和工件表面加工质量[1]。一般情况下,主轴系统对加工误差的影响约占30%~40%,所以数控机床在研发过程中对主轴部件有很高的要求[2]。主轴的镜动态特性主要与变形量、应力、固有频率、质量惯性矩和动平衡有关[3]。因此,机床主轴的优化设计始终是机床设计的一项重要内容。

近年来,国内外关于主轴结构优化设计的研究发展迅速,在实际工程中的应用也越来越广泛。Grama SN等[4]以减小主轴热误差为优化目标对主轴进行优化,同时建立了热补偿模型并进行了验证;杜官将等[5]利用ANSYS对卧式车床主轴的支承跨距、外径、悬伸长度和传动件位置进行了优化计算;熊伟[6]基于BP神经网络,采用遗传算法对重型数控车床主轴进行了优化设计;史丽晨等[7]利用Pro/E建立空心主轴三维模型,并采用ANSYS对其进行了振动特性分析与结构优化。Zhang L等[8]基于生物地理学优化算法对电主轴进行优化,并建立了一个智能化的热变形预测模型。

文中以加工光学瞄准镜镜身的专用数控机床主轴为研究对象,对其进行了静态、模态和动态分析,确定主轴静、动刚度薄弱和不足之处;根据分析结果,建立优化模型,通过GDP(标准优化算法)和敏感度分析进行优化设计,最后对优化前后主轴的性能进行了比较。

1 有限元模型

1.1 专用数控机床

专用数控机床(FMC70A)用于加工光学瞄准镜镜身,机床结构主要由床身、工作台、刀架、主轴箱组成,其三维模型如图1所示。在加工过程中,主轴箱不动,工作台沿着大托板运动实现主轴X方向的运动,刀架沿着中拖板运动实现主轴Y方向的运动,中拖板沿着床身运动实现主轴Z方向的运动。主轴是关键的承载和连接部件,承载切削力并将切削力传递到刀架。

图1 专用数控机床三维实体模型

1.2 主轴有限元模型

主轴(图2)材料为40Cr,其材料密度为M=7.9 g·cm-3,泊松比m=0.3,弹性模量E=211 GPa。主轴是空心阶梯轴,采用两支承结构,前轴承选用25°角接触球轴承,轴承型号为7004AC,主要承受主轴的径向切削抗力与切削时的轴向进给力;后轴承选用深沟球轴承,轴承型号为6000Z,主要承受径向力。为了便于分析,在CREO中建立主轴三维实体模型(图3)时,简化了一些结构,忽略带轮及二维模型中的小特征,如倒角、圆角、小孔等。

图2 主轴实物图

图3 主轴三维模型

1.3 边界条件

利用有限元方法进行静动态特性分析,最重要的是确定边界条件。边界条件包括载荷边界条件和约束边界条件[8]。

在计算切削力时,根据《切削用量简明手册》中的切削力经验公式:

(1)

式中,Fc为主切削力,N;CFc为刀具磨损影响系数;ap为背吃刀量,mm;XFc为背吃刀量影响系数;f为进给量,mm/s;YFc为进给量影响系数;VC为切削速度,m/min;nFc为速度影响系数;KFc为实际条件影响系数。计算出加工时主轴所受的最大主切削力Fc=1304 N。而由公式(2)与公式(3)计算出主轴所受最大主切削力Fc=4185N,扭矩T=136N·m,所以Fc取4185N。

(2)

式中,T为主轴的扭矩,N·m;P为电动机的额定功率,kW;η为主传动系统的效率;n为主轴的转速,r/min。

(3)

式中,Dc为计算直径,mm。

车刀选用主偏角Kr=45°,前角=15°,各分力间近似比例为Fc:Fp:Ff=1:0.5:0.4,所以径向力Fp=0.5Fc=2093 N,轴向力Ff=0.4Fc=1674 N。对主轴施加载荷与轴承约束,建立主轴二维参数化有限元模型,如图4所示。

图4 主轴二维参数化有限元模型

2 静动态特性分析

2.1 静态分析

利用有限元方法进行静动态特性分析,最重要的是确定边界条件。边界条件包括载荷边界条件和约束边界条件[8]。通过静态分析,可得出主轴在载荷作用下各部位的变形量大小和应力分布,通过最大变形量和最大应力的分布情况,预判出主轴结构是否满足强度和刚度的要求;分析主轴各方向上的静刚度大小,确定其薄弱方向。在静态分析时,载荷按实际工作中最大载荷进行加载,即主轴位于实际加工过程中的极限工况:功率最大、转速最小。静态分析结果如表1所示。

表1 静态分析结果

由图5可知,主轴的最大位移为6.25μm。主轴为悬臂梁结构并承受来自工件的切削力,变形主要发生在前端位置,此处刚性偏弱,使得变形位移最大。由图6可知,主轴的最大应力为 7.28MPa,位于主轴内孔前端与工件接触位置,是模型简化过程中删除倒角圆角所导致的应力集中,但是此处承受了主要载荷。

2.2 模态分析

主轴模态分析用于确定主轴的固有频率和各阶振型,反映了主轴的力学性能,能全方位地体现主轴的结构特性,暴露其在某方向的最薄弱环节,是主轴优化设计的方向和理论基础[10]。由于低阶频率比高阶频率对机床的动态性能影响大,且高阶频率一般不易达到,因此只求解主轴的前4阶频率和振型。表2为主轴前4阶固有频率及临界转速,图5为主轴前4阶振型图。

表2 主轴前4阶固有频率及临界转速

主轴最大转速为 52800rpm,因此切削力激振频率范围为 0 ~880Hz。由表2可知主轴一阶固有频率为4046Hz,处于切削力激振频率范围以外;主轴的最低临界转速为242760rpm,而主轴的最高转速为52800rpm,远小于该临界转速,因此主轴在正常工作时不会产生共振,具有很好的动态性能。

(a) 1阶振型图 (b) 2阶振型图

(c) 3阶振型图 (d) 4阶振型图 图5 主轴前4阶振型图

从图5可以看出,主轴1阶振型为主轴整体沿X轴振动,主轴后端振型明显;2阶振型为主轴整体沿Z轴振动,主轴中间振型明显;3阶振型为主轴中间沿Y轴振动,主轴中间振型明显;4阶振型为主轴前端沿Y轴振动。

2.3 动态分析

动态分析包括动态时域分析、动态频域分析、动态冲击分析、动态随机分析。它可以研究主轴在受到载荷作用下,随时间、频率、频谱以及一定功率频谱密度函数(PSD)的反应,得到主轴的位移、速度、加速度以及模型应力等物理量。

在CREO Simulation中,动态时域分析用于研究系统对于随时间变化的载荷(非周期载荷和脉冲载荷)的反应。由图6可以看出,主轴的变形量随时间呈波形衰减,前期的变形量最大,最大变形量为2.57mm,最后主轴的变形量趋于一个稳定值。

图6 主轴动态时域分析

在CREO Simulation中,动态频域分析用于研究系统对于随频率变化的载荷(周期载荷或循环载荷)的反应。机床在加工过程中刀具与工件之间产生周期性的激振力,该激振力的频率随着主轴转速和刀具刃数的变化而变化。动态频域分析可以确定主轴在持续激振力频率下的稳态响应情况,通过分析最大变形量和相应激振频率下的模态振型,能够了解主轴的抗振性能,确定主轴的薄弱方向。

由图7可以看出,主轴变形量在频率为7240Hz时达到最大值,此时为主轴3阶固有频率附近,主轴振型为中间沿Y轴振动,且幅度较大。由此可知,主轴Y方向较薄弱,需要通过优化来提高其固有频率,以提升动态性能。

图7 主轴动态频域分析

在CREO Simulation中,动态冲击分析是用来研究由于反应频谱所引起的系统反应,其载荷输入通常是一个带有位移、速度或加速度等反应频谱的基本激发元素。由图8可以看出,主轴Y方向的动态冲击较大,且中间部分最为明显,最大变形量为1.21mm。

图8 主轴动态冲击分析

在CREO Simulation中,随机振动分析功能用来研究系统对一定功率频谱密度函数(PSD)的反应。由图9可以看出,在随机振动情况下,主轴Y方向的变形最大,所以Y方向最为薄弱。

X方向变形量 Y方向变形量

Z方向变形量 图9 主轴动态随机分析

3 优化设计

CREO提供GDP(标准优化算法)和 MDS(多目标设计研究算法)两种优化方法用以优化设计的计算过程[11]。GDP的优点是速度较快,默认采用序列二次规划法来进行优化计算,如果优化期间 CREO Simulate 遇到无效模型,且无法将模型恢复,软件将自动从序列二次规划法切换到梯度投影算法来处理运行的剩余部分。而MDS方法的优点在于更容易在设计参数和尺寸范围内找到整体最优设计[12]。

3.1 优化尺寸的确定

机床主轴的静动态特性与主轴的支承跨距、轴承刚度、前端集中质量、轴向跨距、轴向尺寸与径向尺寸有关[13]。同时,根据静动态分析结果,选取主轴的孔径d、外径D、支承跨距L及前端悬伸量a等4个优化尺寸。

3.2 敏感度分析

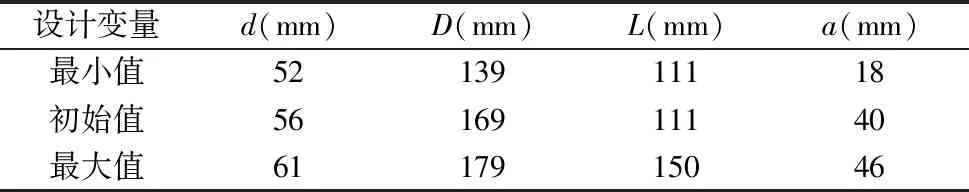

敏感度分析是通过一定的数学方法和手段,计算出主轴的静动态性参数随尺寸变化的灵敏度,从而选择出对静动态特性影响较大的尺寸,同时选取合理的变化范围[14]。基于 Six Sigma 的判定原则,利用全局变量法来研究优化尺寸对主轴性能的影响,以便完成全局敏感度分析。通过敏感度分析,为优化尺寸选取合理的变化范围,保证最终优化的合理性,见表3。

表3 设计变量的变化范围

3.3 优化计算

降低质量是降低成本、提高产品竞争力的有效途径,因此设定优化目标为主轴质量(Mass)最小;读取主轴的最大位移(Disp)与最大扭角(Rot),并将这两个参数作为设计极限;选取优化尺寸,设置变化范围;选择优化算法为GDP,设置优化收敛公差为2%,最大优化迭代次数为20次,生成优化文件。运行优化文件,经过7次迭代,得到最优设计方案。优化序列表如表4所示。

表4 优化序列表

3.4 优化前后主轴性能对比

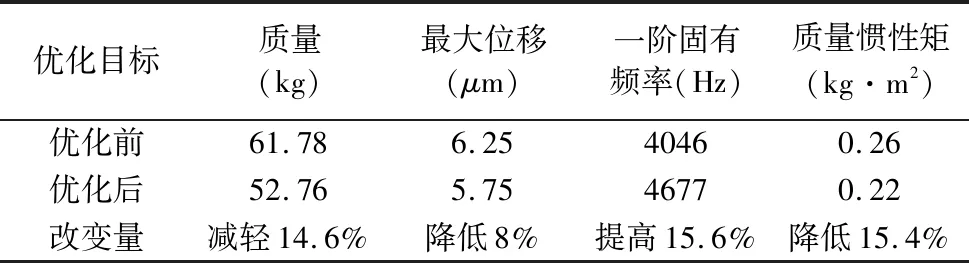

由表4可以看出,优化后的主轴孔径d为61 mm,外径D为139 mm,支承跨距L为120 mm,前端悬伸量a为27 mm。对优化后的主轴进行有限元分析,并与优化前的主轴进行比较。优化前后主轴静动态特性参数对比如表 5 所示。

表5 优化前后主轴静动态参数对比表

由表5可以看出,优化后的主轴质量减轻了14.6%,降低了主轴生产的成本;最大位移降低了8%,提高了主轴的刚度;一阶固有频率提高了15.6%,质量惯性矩降低了15.4%,有效地提高了主轴的动态响应特性,有利于减轻工件加工时主轴的振动,提升了光学瞄准镜镜身的加工精度。

4 结论

(1)通过对主轴进行静态分析,得到了主轴的最大变形量;通过对主轴进行模态分析,确定了主轴中间和前端变形最为明显;通过对主轴进行动态分析,确定了主轴动刚度在Y方向存在不足。根据分析结果对主轴进行优化,优化后的主轴质量得到了减轻,刚度和动态特性得到了提高。

(2)CREO优化设计提供的敏感度分析为设计变量及取值范围的选择提供了依据,大大提高了优化效率与成功率。

(3)基于CREO的专用数控机床主轴的结构优化,优化过程清晰,操作方法简单,该方法提供了一种优化新思路,从动态响应特性上提升主轴的性能。