基于电子鼻与SPME-GC-MS法分析咸鲅鱼加工过程挥发性风味成分变化

2018-12-26长湖

,, ,,长湖

(中国海洋大学食品科学与工程学院,食品科学与人类健康实验室,山东青岛 266003)

鲅鱼又名蓝点马鲛,主要分布于北太平洋西部,我国渤海、黄海、东海是主要产地,为北方经济鱼类之一。腌制鲅鱼是我国沿海地区最具代表性的咸干鱼制品,即以鲜(冻)鱼肉为主要原料,采用食盐腌制工艺和干燥工艺加工而成的传统水产品[1],具有独特的风味,深受消费者欢迎。

挥发性风味是评价咸干鱼制品品质优劣的重要指标之一,电子鼻(electronic nose)作为一种新型人工智能嗅觉装置,灵敏度高、操作简单、携带方便,它测量的数据与人类的感官评价相关性好[2],并且能对样品的整体风味成分进行区分,但不能对风味物质进行定性定量分析。固相微萃取-气相色谱-质谱联用测定法(SPME-GC-MS)能检测食品中挥发性物质的种类和含量,与电子鼻技术进行联用能对食品中的挥发性风味物质进行分析。例如王霞等[3]利用电子鼻与SPME-GC-MS技术分析了加热后黄鳍金枪鱼的特征气味成分。有研究表明,醛类、醇类、酮类、烃类、酯类、酸类、胺类、含氮含氧化合物等的相互作用形成咸鱼风味[4]。不同咸鱼其主体风味成分不同,杨锡洪等[5]研究表明3-甲基-1-丁醇、1-戊烯-3-醇、1-辛烯-3-醇、2-丁酮、3-甲基丁醛是金丝鱼的特征香气成分,己醛、辛醛、壬醛、庚醛、1-戊烯-3-醇、1-辛烯-3-醇是咸带鱼的主要风味成分。李来好等[5]研究了咸鱼的特征香气,刘胜男等[6]研究了利用电子鼻技术能够较好地区分部分不同地区的咸鲅鱼样品的香气。

本研究采用电子鼻和SPME-GC-MS技术,研究咸鲅鱼从原料到成品的生产加工过程中风味成分变化,探究咸鲅鱼风味形成的关键加工步骤,为优化其加工工艺、提高咸鱼品质提供理论基础。

1 材料和方法

1.1 材料与仪器

鲜鲅鱼 体长43~45 cm,体重1~1.3 kg,于冷库冻藏备用,青岛市场购买;食盐 市售。

PEN3型电子鼻 德国Airsense公司;7980A/5975C型气相色谱-质谱联用仪 美国Agilent公司;二乙基苯/碳分子筛/聚二甲基硅氧烷(DVB/CAR/PDMS)50/30 μm型萃取头、PK1 57330-U型SPME手动进样柄 美国Supelco公司;HP-5MS(30 m×0.25 mm×0.25 μm)型毛细管色谱柱 美国Agilent公司。

1.2 实验方法

1.2.1 咸鲅鱼加工工艺 工艺流程:鲅鱼解冻→冲洗→腌制→冷风干燥→成品。

操作要点:取鲅鱼流水解冻后去头尾、内脏,切成5 cm×5 cm鱼块。采用干腌法,添加2%(m:m)盐于10 ℃腌制1 h后流水冲洗脱盐,然后进行冷风干燥(20 ℃,40 cm3/s)。取鲜鱼、腌制、干制4、10、24、36、48 h 7个阶段的样品(依次标记为1、2、3、4、5、6、7号样品)。

1.2.2 电子鼻的测定 分别取0.5 g样品置于50 mL顶空瓶中,加盖密封,常温平衡15 min后,依次用电子鼻进行监测。

1.2.3 SPME-GC-MS分析条件 固相微萃取方法:取2 g样品放入20 mL顶空瓶中,水浴60 ℃平衡5 min,将SPME萃取头插入到顶空瓶中顶空60 ℃吸附30 min,迅速插入GC进样口中。

色谱条件:色谱柱为HP-5MS(30 m× 0.25 mm,0.25 μm);进样口温度250 ℃;采用分流模式进样(分流比10∶1);载气:氦气,柱流速:1 mL/min,解吸时间:5 min,解吸温度250 ℃;采用阶段式程序升温模式,初始温度40 ℃,保持5 min,以10 ℃/min升至250 ℃,保持4 min。

质谱条件:电离方式EI,电子能量70 eV,离子源温度250 ℃,传输线温度250 ℃。扫描质量范围m/z 45~300。

1.2.4 关键风味化合物的确定 采用相对气味活度值(relative odor activity value,ROAV)法[15],定义对样品风味贡献最大的组分:ROAVstan=100,对其他挥发性成分按下式计算:

式(1)

式中:Ci、Ti是各挥发性组分的相对含量和相对应的感觉阈值;Crstan、Tstan分别是对样品总体风味贡献最大的组分的相对含量和相对应的感觉阈值。

1.3 数据分析

电子鼻采用Winmuster软件进行数据采集与处理,分析方法包括主成分分析(PCA)和线性判别分析(LDA)。

GC-MS采用NIST谱库和Wiley谱库对挥发性成分进行定性分析(匹配度大于80,最大值为10 0)。通过Excel数据处理系统统计挥发性风味成分总面积(扣除硅氧烷类杂峰及其他非嗅感物质杂峰),按面积归一化法求得各挥发性成分的相对含量。

2 结果与分析

2.1 不同加工阶段咸鱼样品电子鼻分析

PCA分析是通过数据转换和降维将信息指标重新组合成一组互相无关的新的几个综合指标,同时可根据实际需要去除较少的综合指标,以尽可能多地反映原来信息指标,通过二维图显示区分样品的分析方法[8-9]。由图1可知,第一主成分(Principal component 1,PC1)和第二主成分(Principal component 1,PC2)的贡献率分别为69.81%和25.32%,累计达95.13%(大于90%),说明PC1和PC2能反映样品的整体信息。图中每个圆圈代表不同加工阶段样品数据信息,可以看出各阶段样品均有独立的区域,说明PCA分析可以区分鲜鱼与加工后不同阶段的咸鱼样品。其中1、4号样品随主轴1向右横向变化。2、3、5、6、7号样品沿主轴2变化,第一主成分影响较小,可能是因为这些样品中主要的挥发性物质种类或含量相差不大。根据PC1和PC2两个主成分,PCA分析可以区分不同加工阶段样品气味。

图1 7个不同阶段样品的PCA分析Fig.1 Principal component analysis of spanish mackerel samples in 7 stages

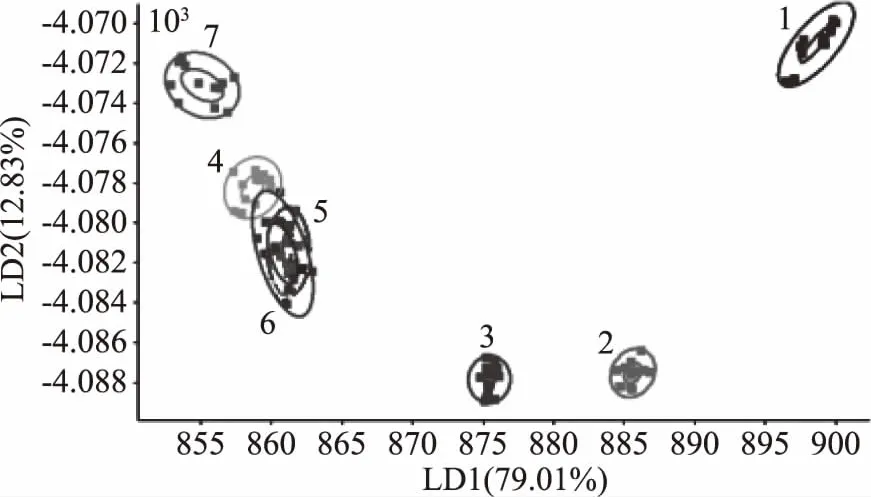

LDA分析更加注重样品在空间中的分布状态及彼此之间的距离分析,使组与组之间的变异达到最大[9]。由图2可知,判别式LD1和LD2的贡献率分别为79.01%和12.83%,总贡献率为91.84%(大于90%),可以很好地反映样品的整体信息。1、2、3、7号样品有独立的区域,随主轴1向左变化,说明都具有各自特殊的香气成分且PC1是主要影响因素,说明腌制、干制初期及干制后期气味成分或含量发生变化。5、6号样品有大部分重叠,6号样品和4、5号样品均有重合部分,随主轴2向下移动,说明PC2是主要影响因素且此过程中气味变化不明显。与PCA分析相比较,LDA分析中4、5、6号样品相互交叉,但1、2、3、7号样品距离较远,说明LDA分析能提高样品的分类精度。LDA分析能提高咸鱼样品的分类精度,与PCA分析相结合能更好地区分不同加工阶段的咸鱼样品。为明确加工过程中风味成分的变化,采用GC-MS方法对挥发性风味物质成分进行进一步分析与鉴定。

图2 7个不同阶段样品的LDA分析Fig.2 LDA plot of spanish mackerel samples in 7 stages

2.2 GC-MS分析

2.2.1 咸鲅鱼加工过程挥发性风味成分种类及相对含量的变化 通过SPME-GC-MS共检测出91种挥发性物质,对咸鲅鱼7个加工阶段样品用GC-MS分析、鉴定得到的挥发性成分按结构进行分类,结果见表1。

表1 咸鲅鱼不同加工阶段挥发性物质种类和相对含量Table 1 Changes in composition and relative content of compound classes during salted processing

由表1可知,醛类、醇类、酮类及烃类物质构成咸鲅鱼主要的挥发性物质,通过分析加工过程中这些物质的变化趋势可初步研究咸鲅鱼风味形成过程。醛类、醇类和烃类物质是咸鲅鱼含量最丰富的三类物质,其总相对含量在加工前、腌制、初干燥及成品过程中分别达到28.30%、60.22%、57.36%和71.25%,表明这三类的变化对咸鱼风味形成有重要影响,此结果与电子鼻结果相一致。

醛类物质能在脂质氧化过程中快速形成且感觉阈值较低,对咸鱼风味有重大贡献[4]。鱼加工前后醛种类数增加,相对含量由8.43%增加到28.42%,但增加过程呈动态变化,其相对含量的增加与减少与其生成量与损失量密切相关。腌制过程中醛类物质种类数变化不大,相对含量由8.43%增加到22.52%,可能原因为发生脂肪氧化,烷氧基自由基分解产生醛类物质[4]。在干燥阶段,醛类物质由7种增加到11种,相对含量呈动态变化,上升趋势可能与蛋白质水解程度有关,蛋白质水解产生大量游离氨基酸,氨基酸氧化降解形成醛,使得醛类物质大幅增加[4]。下降趋势可能因为醛类物质及其降解产物之间相互反应,还有醛类物质与氨基酸之间的反应,使得醛类物质生成量小于参加反应损失量从而减少[10]。此变化过程与丁丽丽[4]等研究结果相一致,在干燥阶段取两个时间点测得醛类物质含量呈上升趋势,认为蛋白质水解产生的游离氨基酸氧化降解形成醛使其含量增加。本实验中干燥阶段取5个点能更加详细展现醛类物质变化趋势。

醇类物质主要来源于脂肪氧化分解以及糖、醛、氨基酸等还原[11],加工前后种类数由9种到14种,相对含量由9.46%到19.36%,但加工过程中醇类物质相对含量呈现先上升后下降的趋势,干燥过程中可能因为脂质氧化分解和醛类物质还原使醇类物质增加,而氧化反应和酯化反应使得醇类物质减少。

酮类物质可通过多不饱和脂肪酸的氧化分解、氨基酸降解或微生物氧化产生[12],在加工过程中酮类物质相对含量较少,且其感觉阈值较高,对鱼肉气味的贡献相对较小,但酮类对腥味物质具有增强作用,它们的存在可使腥味增强或改变[3]。烃类化合物可通过烷基自由基的脂质自氧化或类胡萝卜素分解生成[13],干燥前后烃类物质由13种增加到14种,但相对含量由31.23%降到23.47%,而醛类物质由13.94%增加到28.42%,可能因为烯烃类物质生成烯醛类导致烃类物质减少。

胺类尤其是三甲胺是鱼腥味的主要来源,初期干燥胺类相对含量由11.19%降到6.76%,胺类物质含量明显降低,随干燥时间加长胺类物质含量逐渐增加到11.05%,但加工前后胺类物质含量无明显变化,说明腌制及干燥能抑制鱼腐败变质。

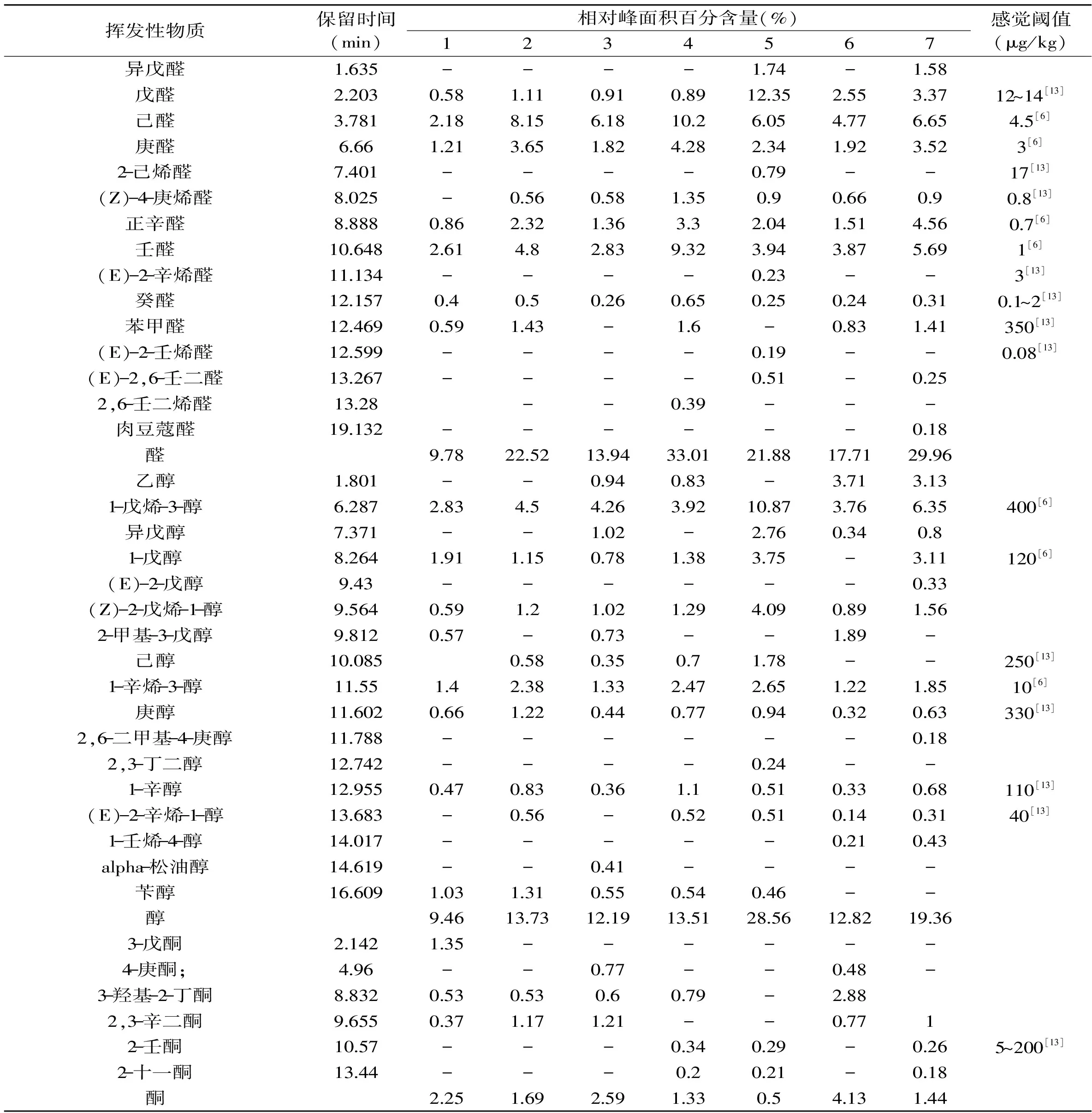

2.2.2 咸鲅鱼加工过程中主要风味成分的变化分析 由表2可知,GC-MS分析共得到91种挥发性风味物质,鲜鱼、腌制、干燥4、10、24、36、48 h这7个阶段挥发性风味成分种类数分别为27、37、53、42、47、45种以及51种,主要由醛类、醇类、酮类、烃类、酸类等组成。在加工前后增加了24种挥发性风味物质,从鲜鱼到成品增加的挥发性物质种类主要是支链醛、高级醇、烃类、酯类和酸类,且在7个阶段样品中只有16种物质均被检出,因此挥发性物质的种类随加工过程发生显著变化。其中腌制和干燥阶段是挥发性物质产生的主要阶段,挥发性物质种类和含量发生变化,与电子鼻结果相一致。

表2 咸鲅鱼加工过程中挥发性成分及相对含量Table 2 Changes in volatile compounds and their relative contents during salted processing

续表

续表

风味特征与挥发性物质的相对含量没有直接关系,其对总体风味的贡献由挥发性物质在风味体系中的浓度与感觉阈值共同决定。为进一步描述咸鲅鱼的主体风味成分变化,结合表2中挥发性物质成分的相对含量和感觉阈值,其中壬醛相对含量较高,范围为2.61%~9.32%,且感觉阈值较低,为1 μg/kg,综合分析对咸鲅鱼总体风味贡献最大,所以定义壬醛的相对气味活度值ROAVstan=100。研究脆肉鲩鱼肉挥发性风味成分也是定义壬醛ROVA为100[14],其他挥发性风味物质化合物的相对气味活度值(ROAV)可由公式(1)计算得到,从而分析加工过程中咸鲅鱼主体风味构成,并对其气味特征进行描述,结果见表3。

表3 咸鲅鱼特征风味成分的相对气味活度和气味特征Table 3 Characteristic flavor compounds and ROAV during salted processing

一般认为,当ROAV≥1的物质为所分析样品的主体风味成分,且ROVA值越大对样品总体风味的贡献也就越大,另外0.1≤ROVA≤1的物质对样品总体风味也有比较重要的影响[15]。结合表2可知表3中的几种特征风味的相对含量在腌制和干燥初期明显增加,咸鲅鱼的主体风味由壬醛、己醛、庚醛、辛醛、癸醛、(Z)-4-庚烯醛、苯甲醛、1-辛烯-3-醇、戊醇、己醇等构成。总的来说,咸鲅鱼的主体风味由醛类和烯醇类构成。

醛类物质主要来源于不饱和脂肪酸裂解产物,相对分子质量低的醛类物质感觉阈值也低[16],对鱼风味有显著贡献[17]。己醛、庚醛、壬醛和辛醛在各样品中均被检出,(Z)-4-庚烯醛除1号样品外,在其他加工阶段均被检出,5种主要醛类总相对含量加工前后占鱼挥发性成分由7.26%增加到21.63%,是咸鱼香味主要的贡献物质。己醛主要来源于ω-6不饱和脂肪酸的氧化,具有青草味、腥味,是导致鱼体产生腥味的主要物质之一,常与C8、C9的挥发性化合物对鱼肉的香味起协同作用[18]。在腌制过程中大量增加,可能是因为鲜鲅鱼的不饱和脂肪酸在酶的作用下氧化而生成,干燥过程中可能因为脂肪酸的氧化使己醛增加,随干燥时间加长己醛含量减少,可能因为氧化分解脂肪的酶受干燥温度、风速、鱼体水分活度等影响,酶活力下降导致干制后期己醛含量下降;庚醛具有鱼腥味,辛醛具有脂肪-青草味,对腌制带鱼风味形成有良好的调和作用[19],(Z)-4-庚烯醛呈清香、暗香和类亚麻油香,苯甲醛由苯丙氨酸Strecker降解生成,具有杏仁香、坚果香和樱桃香[20],这些醛类的变化趋势与己醛总体一致,说明腌制与干燥阶段是脂肪酸氧化的主要阶段,干燥条件对酶活力有抑制作用,与丁丽丽等[4]的研究相一致。施文正等[21]研究表明庚醛、壬醛、(Z)-2-庚烯醛等对鱼肉的腥味具有加和作用。卢春霞[13]等研究表明饱和直链醛如己醛、庚醛、壬醛、癸醛等是美国红鱼、大黄鱼和鲈鱼风味的主要贡献物质,吴燕燕等[20]研究表明己醛是腌制食品中主要的氧化产物,辛醛、壬醛、苯甲醛等物质间的差异可能是导致腌干带鱼柔和香味的主要原因。因此加工过程中通过改变腌制、干制条件来控制己醛、庚醛、壬醛、癸醛等的含量可提高咸鲅鱼的风味品质。

醇类化合物来源于脂肪的氧化、氨基酸的还原和碳水化合物的代谢,不饱和醇类阈值较低,具有花香味、蘑菇味、土腥味或酸败味,对于风味贡献较大[20]。由表3可知,1-辛烯-3-醇、1-戊烯-3-醇、1-戊醇、己醇是咸鲅鱼主要风味物质。1-戊醇在干燥过程中逐渐增加,其来源可能是亚油酸的氧化,其在干燥初期到中期由0.78%到3.75%,说明此过程脂肪发生氧化生成醛、醇类物质,导致醛、醇类物质明显增加,干制后期1-戊醇由3.75%到3.11%,变化不明显,而此过程中戊醛由12.35%降到3.37%,酯类由0.25%增加到0.54%,发生此种变化可能因为醛类和醇类发生酯化反应以及醛还原生成醇使得酯类物质增加,醛类物质显著下降,另外微生物的代谢作用能产生醇,使得醇类在此过程中下降不明显。己醇在干制初期到中期与戊醇变化趋势类似,干制后期显著下降,可能原因是5个碳原子以上的醛还原很慢,己醇的损失量大于生成量从而显著下降。1-戊烯-3醇是咸鱼的有效风味成分,能产生烤洋葱的香味,与鱼腥味的产生有关[4]。1-辛烯-3-醇ROVA值在醇类物质中最高且大于1,说明其对咸鲅鱼风味有显著贡献,它是一种亚油酸的氢过氧化物的降解产物,具有类似蘑菇的气味,普遍存在于淡水鱼及海水鱼的挥发香味物质中[22]。1-辛烯-3-醇与其他醇类变化趋势相似,在腌制和干制第一阶段(干制前期到中期)相对含量增加,在干制第二阶段下降。因此腌制和干制是咸鱼特殊风味产生的重要阶段,控制腌制和干制条件可有效降低鱼腥味提高咸鱼风味。

从咸鲅鱼主要风味成分的变化中可看出,腌制和干制是咸鱼风味产生的主要阶段。从鲜鱼到成品主要风味成分都明显增加,腌制是风味成分种类和含量增加的阶段,但在干燥阶段会经历两个过程即先增加后减少的过程,因此控制腌制条件和干燥条件能有效提高咸鲅鱼品质。

3 结论

通过电子鼻和GC-MS对咸鲅鱼加工过程中挥发性成分变化进行研究,表明腌制和干燥是咸鱼特征风味形成的主要过程。咸鲅鱼的特征风味主要由醛、醇、酮及烃类化合物构成,其中己醛、壬醛、正辛醛、庚醛、(Z)-4-庚烯醛、苯甲醛、1-戊烯-3-醇、1-辛烯-3-醇是咸鲅鱼主体风味的主要成分。庚醛、正辛醛主要在腌制阶段产生,己醛、壬醛、(Z)-4-庚烯醛、苯甲醛、1-戊烯-3-醇、1-辛烯-3-醇在腌制和干燥阶段均产生。研究咸鱼在加工过程主体风味变化过程,为进一步优化加工工艺提高咸鱼品质奠定理论基础。