降低弹簧钢脱碳的工艺改进及生产实践

2018-01-17郭晓辉韩怀宾1万长杰虞学庆李永超

郭晓辉 韩怀宾1, 王 维 万长杰 虞学庆 李永超

(1.东北大学轧制技术及连轧自动化国家重点实验室; 2.河南济源钢铁(集团)有限公司)

0 前言

近几年来,随着汽车轻量化及高性能化,对汽车用弹簧钢盘条的质量要求越来越高。由于弹簧的受力和工作特点,表面脱碳会明显降低弹簧的疲劳寿命,当表面出现铁素体全脱碳时,弹簧的疲劳极限会降低50%[1]。目前已发表的弹簧钢脱碳研究多在实验室完成[2-4],加热时间及加热气氛与工业生产之间存在差异,如何在工业生产中避免弹簧钢全脱碳,减少弹簧钢总脱碳成为迫切需要解决的一个难题,为此,结合生产实践,对钢坯扒皮制度、加热制度、控冷制度进行了系列研究,意在降低弹簧钢表面脱碳深度,提升济源钢铁(以下简称济钢)高端二火材弹簧钢质量,满足高端用户需求。

1 弹簧钢生产工艺及脱碳质量要求

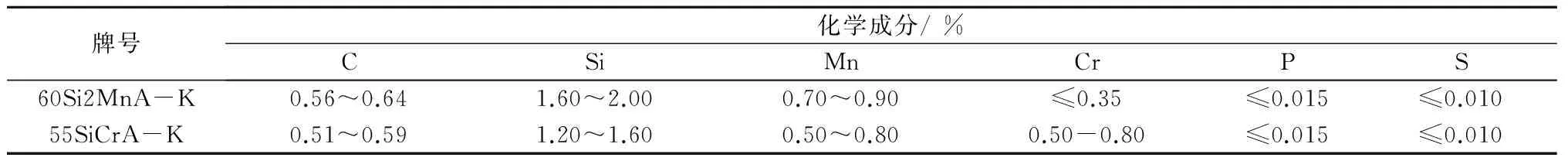

济钢弹簧钢二火材主要用于汽车悬架簧生产,牌号包括60Si2MnA-K、55SiCrA-K,主要化学成分见表1。

表1 弹簧钢二火材化学成分

济钢弹簧钢二火材的生产工艺路线为:高炉铁水→KR铁水预处理→转炉冶炼→LF精炼→RH精炼→大方坯连铸→开坯→缓冷→全扒皮→探伤→高线加热→轧制→检验→包装→合格品入库。

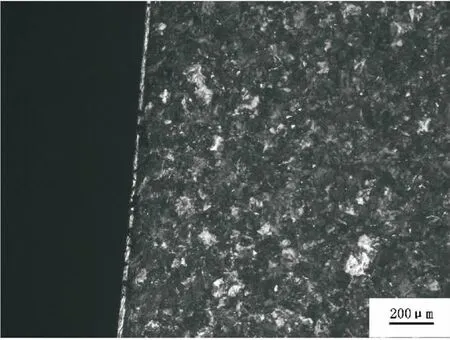

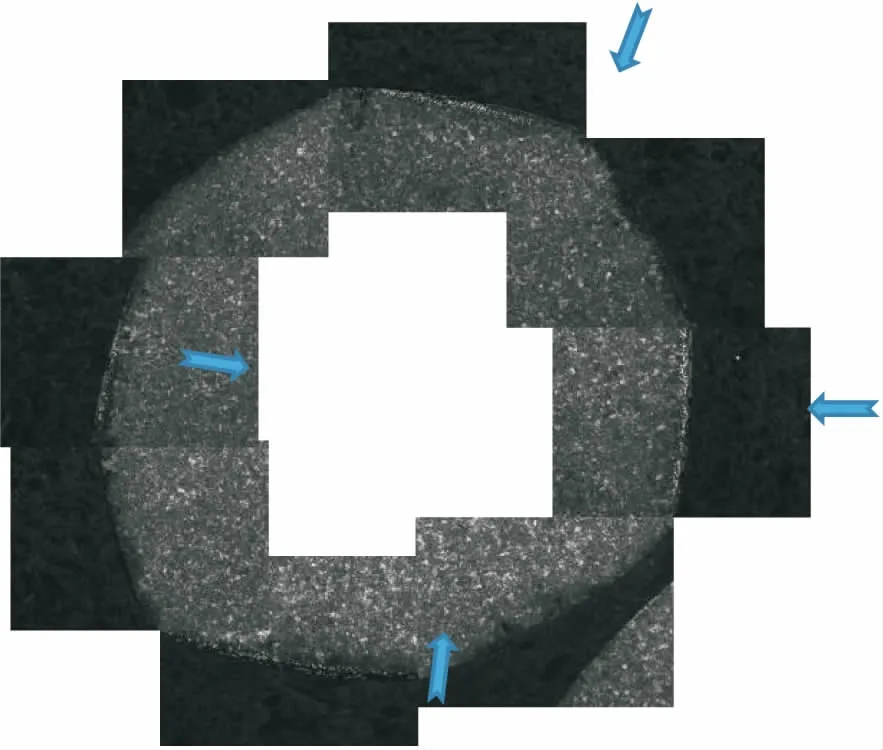

高端用户要求弹簧钢盘条无全脱碳,总脱碳层深度小于盘条公称直径(D)的0.8%,目前济钢弹簧钢二火材脱碳存在0.015 mm深的全脱碳层,总脱碳层深度达到1%D,脱碳形貌如图1所示。为了完全满足用户需求,需对主要生产过程参数进行优化。

2 弹簧钢脱碳产生的原因及改进措施

成品脱碳来自两方面即钢坯的原始脱碳和在后续加热、轧制过程中产生的二次脱碳。从扩散方式上分析,出现部分脱碳主要是由于晶界扩散引起,出现全脱碳主要是由于体积扩散引起。因此,控制成品全脱碳首先要去除掉钢坯的原始脱碳及贫碳区,以防止钢坯的原始脱碳在后续加热过程中继续拓展形成全脱碳,其次在加热和后续冷却过程中应避免长时间在铁素体和奥氏体两相区及略高于Ac3的温度范围内停留。通过以上理论分析及结合现场实践,对扒皮制度、加热制度、控冷制度进行了一系列的改进。

图1 ф14 mm规格弹簧钢二火材脱碳形貌

2.1 扒皮制度对成品脱碳的影响及改进措施

扒皮首先要消除的是开坯后的表面脱碳问题,同时避免影响成品材表面质量的凹坑、尖角等缺陷。因此,制定合理的扒皮制度是保证脱碳合格的前提。

目前工艺执行单边扒皮深度1.5 mm,切取扒皮后钢坯角部及边部试样,观察脱碳形貌,如图2所示。钢坯边部未发现网状铁素体,只有扒皮后的硬化层,而角部还存在0.4 mm深的网状铁素体。这部分铁素体会在加热时继续扩散,最终形成全脱碳或较深的总脱碳,取相对应的成品样观察脱碳情况,如图3所示,可以看到四处对称的深脱碳层。因此,对扒皮制度进行了改进:(1)表面扒皮深度仍执行1.5 mm,角部扒皮深度从1.5 mm增加到2.0 mm;(2)为防止出现尖角,角部扒皮道次由两道改为三道;(3)稳定扒皮机压下量,防止表面扒皮过度出现凹坑。

(a) 边部

(b) 角部

2.2 加热制度对成品脱碳的影响及改进措施

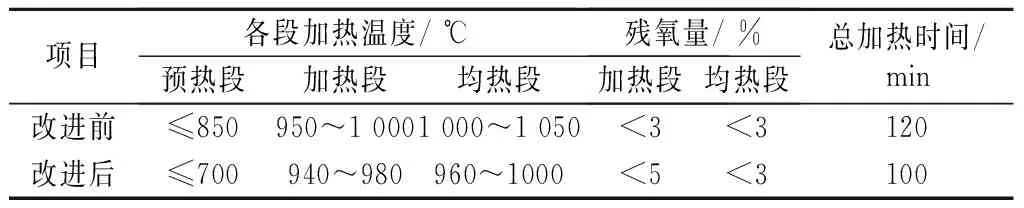

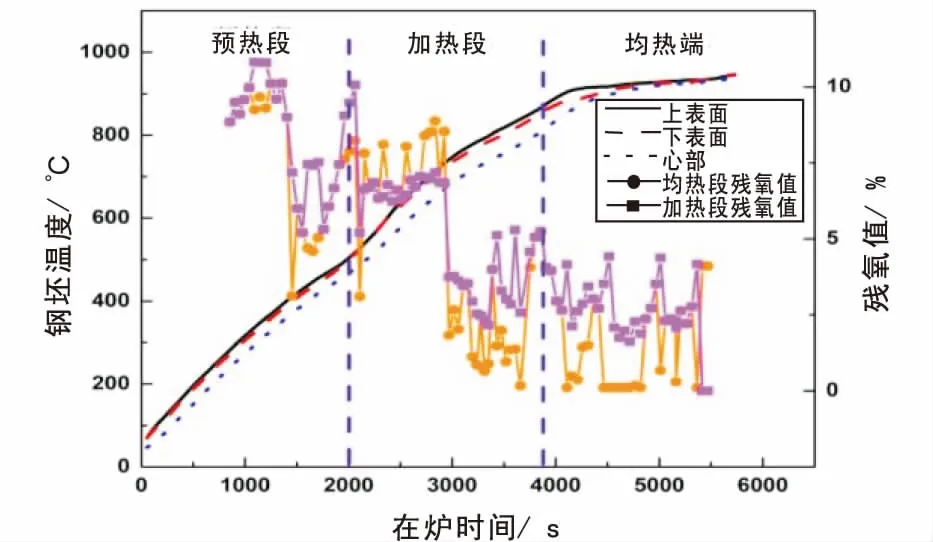

由Fe-C相图可知,在727 ℃~912 ℃为铁素体+奥氏体两相区。当加热温度处于此两相区时,会析出铁素体,钢坯表面因碳原子扩散损失而产生的低碳含量的铁素体就可以沿着这些已析出的铁素体表面生长,从而形成圆周方向上的铁素体全脱碳层。在两相区停留的时间越长,全脱碳层越深。综合考虑各种实际因素,提出工艺改进措施:(1)改进加热制度,加热制度改进前后工艺对比见表2;(2)调整步进梁式加热炉前进步距,由原来的248 mm提高至288 mm,加热时间可由120 min降至100 min;(3)为提高升温速度,将加热段残氧值提高至5%[5];(4)进行黑匣子试验,跟踪改进后钢坯在炉内的升温过程,各阶段的温度情况及残氧控制曲线,如图4所示。

图3 边部和角部扒皮1.5 mm后对应的成品各部位脱碳形貌

表2 加热制度改进前后工艺对比

图4改进后钢坯各时间段的温度及残氧曲线

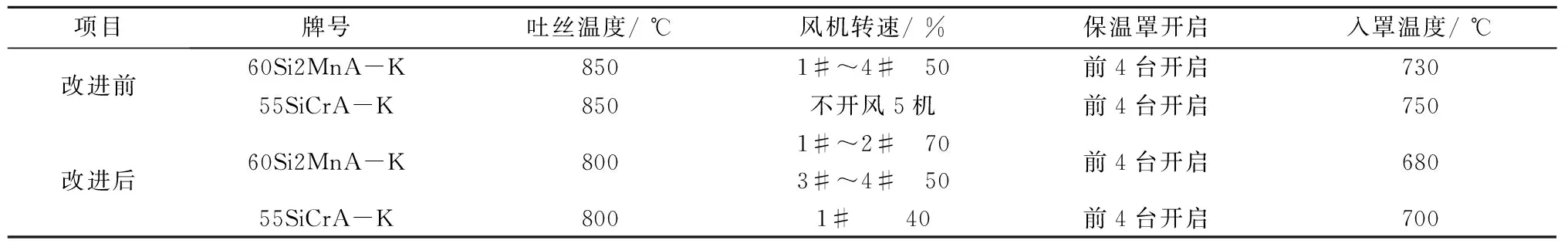

2.3 控冷制度对成品脱碳的影响及改进措施

钢在冷却过程中,是从高温到低温的过程,轧后冷却速度越小,钢在高温阶段停留的时间就越长,增加了钢中碳原子的扩散时间,由脱碳层深度与扩散的关系可知,脱碳层深度随冷却速度的增加而减少。控冷制度改进前后的对比见表3。

表3 控冷制度改进前后对比

3 改进效果

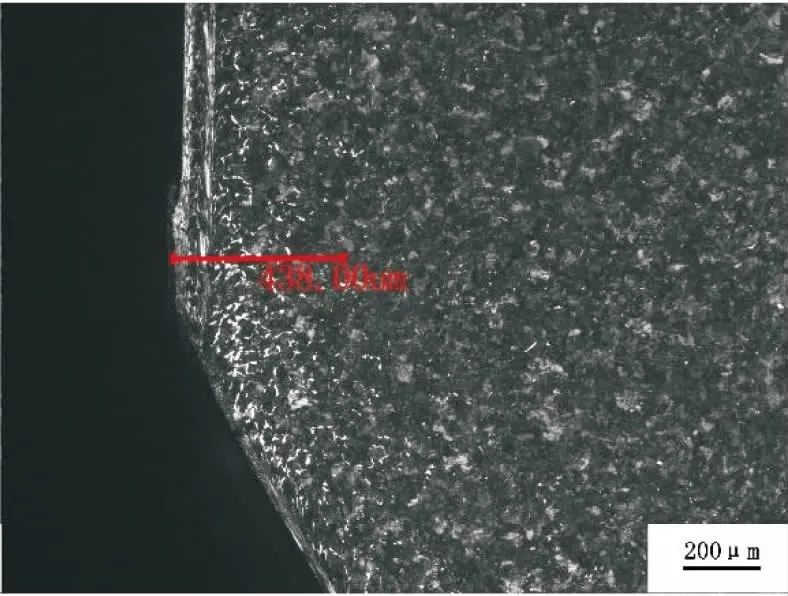

改进扒皮制度后,钢坯 表面质量良好,角部圆滑,减少了尖角在加热过程中升温过快形成全脱碳的风险。改进后的加热制度,采用低温透烧、两相区快速加热、低温轧制的方法,减少了弹簧钢两相区的停留时间,降低了总加热时间。控冷制度在影响弹簧钢力学性能的前提下,提高了冷却速度,降低了钢中碳原子的扩散时间。通过以上生产工艺的改进,总脱碳深度小于0.7%D的合格比例由原来的70%提高到98%,无全脱碳的合格比例由原来的60%提高到96%。改进后ф14mm规格弹簧钢二火材脱碳形貌如图5所示。

4 结论

通过改进扒皮制度,严格控制扒皮深度及扒皮表面粗糙度;改进加热制度,控制各段温度,减少加热时间,改进控冷制度;降低吐丝温度及入罩温度,避免了弹簧钢二火材全脱碳的产生,降低了弹簧钢二火材的总脱碳层深度,从而解决了高端二火材弹簧钢脱碳层不稳定的问题,使济钢的高端两火材满足了高端客户需求。

[1] 赵中英. 高速线材生产的弹簧钢盘卷的表面脱碳分析[J].宝钢技术,2003(3):55-58.

[2] 鲁修宇,吴超,罗德信,等.55SiCr弹簧钢脱碳与氧化行为研究[J].热处理技术及装备,2016,37(2):63-66.

(a) 60Si2MnA-K

(b) 55SiCrA-K图5 改进后ф14 mm规格弹簧钢二火材脱碳形貌

[3] 曹安然,李玉芳,王剑,等.弹簧钢55SiCr氧化与脱碳特性的研究[J].金属热处理,2010,35(9):51-55.

[4] 陈银莉,左茂芳,罗兆良,等.60Si2Mn弹簧钢表面脱碳理论及试验研究[J].材料热处理学报,2015,36(1):192-198.

[5] 柳洋波,张玮,佟倩,等.炉气含量对弹簧钢55SiCr脱碳的影响[J].金属热处理,2013,38(9):37-41.