铁水脱硫改造实践与应用

2018-01-17高建国程玉珺李勇强张晓磊薛启河

高建国 孔 超 程玉珺 李勇强 张晓磊 薛启河 李 鹏

(河钢集团承德分公司)

0 前言

北方A厂为满足高端品种生产开发的需要,建有2套单喷颗粒镁脱硫设备,1座提钒转炉,2座炼钢转炉,并配置LF、RH等精炼设施,单喷颗粒镁脱硫设备投入运行使用后,受喷吹系统给料速度慢、铁水脱硫率低等因素的影响,造成铁水脱硫周期不能与炼钢转炉冶炼周期有效匹配,铁水脱硫目标命中率、脱硫后铁水回硫量均与设计指标要求存在较大差距,严重制约了品种钢的生产。通过对脱硫区域现有土建面积、脱硫设备布置等方面进行论证,决定对A厂脱硫设备进行改造,以满足现有品种生产、开发的需要。

1 改造方案

1.1 改造方案的选择

结合当期品种结构及现场脱硫区域相关设备的实际布置情况,提出三种改造方案:(1)方案一:在现有的脱硫装置旁增加一套复合喷吹脱硫装置;(2)方案二:在现有的脱硫装置旁增加一套搅拌脱硫装置;(3)方案三:将现有的两套单喷颗粒镁改造为复合喷吹脱硫装置。

1.1.1 方案一

保留现有的两套单喷颗粒镁装置不变,在现有的脱硫装置南侧增加一套复合喷吹脱硫装置,新增脱硫装置本体布置于脱硫跨,台车轨道延伸至转炉加料跨。由于现有的除尘系统已处于满负荷状态,还需为新增的脱硫装置在车间外增加一套除尘系统。同时,为满足天车能够起吊铁水罐,还需对现有的2#倒罐坑进行改造。新增一套复合喷吹脱硫系统后,三套脱硫系统的主要分工为:对入炉铁水硫含量要求不高的铁水,以单喷颗粒镁脱硫为主,对入炉铁水硫含量要求严格的铁水,全部采用复合喷吹脱硫。

1.1.2 方案二

保留现有的两套单喷颗粒镁装置不变,在现有的脱硫装置南侧增加一套搅拌脱硫装置,新增脱硫装置本体布置于脱硫跨,台车轨道延伸至转炉加料跨。由于现有的除尘系统已处于满负荷状态,还需为新增的脱硫装置在车间外增加一套除尘系统。同时,为满足天车能够起吊铁水罐,还需对现有的2#倒罐坑进行改造。由于搅拌装置设备最高点~27 m,因此还需将脱硫跨内的单梁吊轨面标高由25.44 m改造至28.00 m。新增一套搅拌脱硫系统后,三套脱硫系统的主要分工为:对入炉铁水硫含量要求不高的铁水,以单喷颗粒镁脱硫为主,对入炉铁水硫含量要求严格的铁水,全部采用搅拌脱硫。

1.1.3 方案三

将现有的两套单喷颗粒镁脱硫装置改造为两套复合喷吹脱硫装置,将现有的倾翻台车、渣罐台车及扒渣机等设备利旧,新增石灰及镁粉料仓系统、新增镁粉、石灰粉喷吹系统。改造后的脱硫站不仅能够满足钢种的需求,同时可以满足生产节奏。

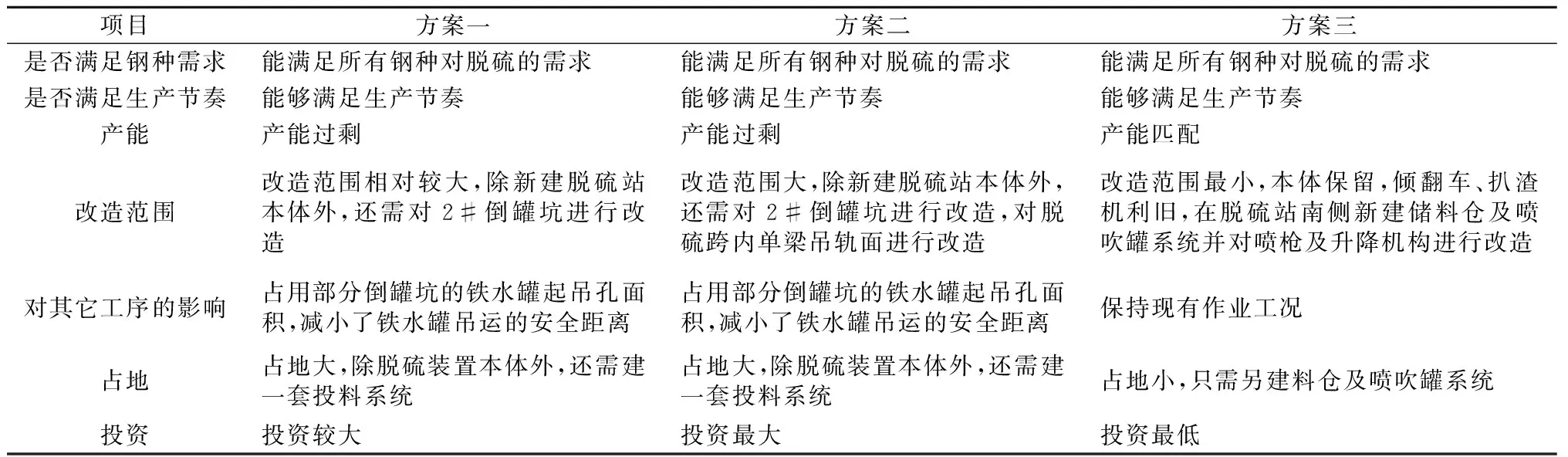

1.1.4 三种改造方案比较

三种改造方案的对比见表1。

表1 三种改造方案比较

从表1可以看出,从满足改造范围、占地及对其它工序的影响对比,确定选择改造方案三,即将现有的两套单喷颗粒镁装置改造为两套复合喷吹脱硫装置。

1.2 改造原则与内容

1.2.1 改造原则

改造后新的脱硫系统达到国内先进水平,脱硫能力能够满足现有钢种生产开发的需要,同时对于原脱硫系统铁水罐倾翻台车、扒渣机设备、除尘系统进行利旧,以求达到降低投资的目的。

1.2.2 改造的内容

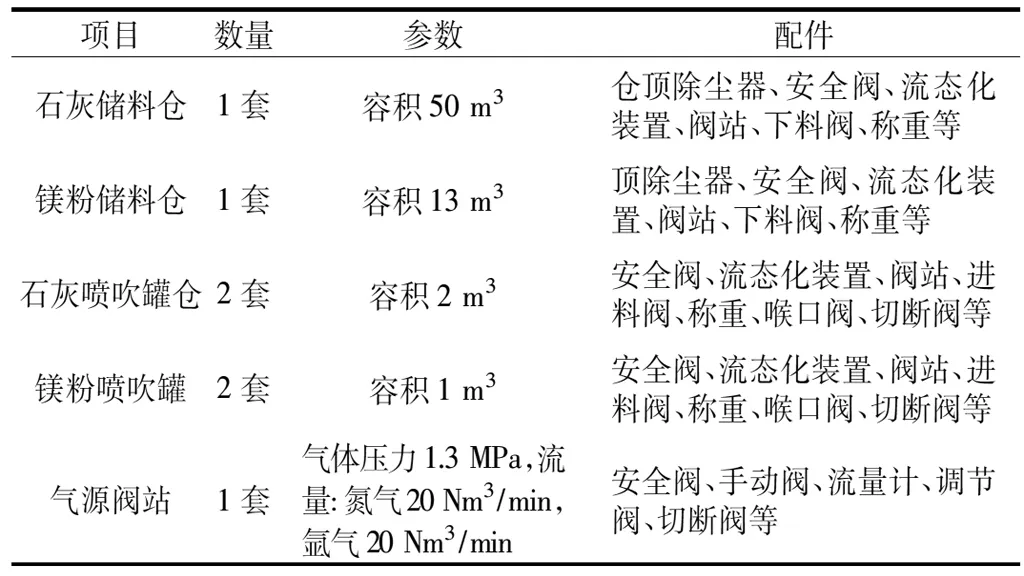

1.2.2.1 储料仓及喷吹罐系统

储料仓及喷吹罐系统改造所需的设备数量及主要参数见表2。

表2 储料仓及喷吹罐系统改造

1.2.2.2 喷枪存放架移位

由于粉剂输送管路的设计距离对喷吹系统的稳定性影响较大,喷吹系统尽量要靠近处理工位,根据现场情况,将新增的料仓及喷吹罐系统布置于现有的喷枪存放架位置,新设计的喷枪存放架整体向厂房北端平移7 m,以保证脱硫系统的整体布局合理。

1.2.2.3 喷枪升降机构改造

脱硫工艺改为复合喷吹后,因脱硫工艺变动,还需对现有的喷枪升降机构和喷枪行程进行改造,通过对喷枪夹紧机构、喷枪升降滑道高度进行改造,以满足喷枪升降速度为12 m/min,喷枪行程为9 500 mm的要求。

1.3 改造后铁水脱硫区域布置

铁水脱硫设备改造后,脱硫设备布局合理,对铁水正常倒运、脱硫交叉作业均不发生冲突,具体布置详如图1所示。

(a) 俯视图

(b) 给料系统侧视图图1 改造后的脱硫区域布置

2 脱硫改造前后主要设备参数对比

对铁水脱硫设备进行改造后,主要设备参数变化见表3。

表3 脱硫改造前后主要设备参数对比

3 脱硫改造后工艺参数制定及应用效果

3.1 钙镁喷吹速度比

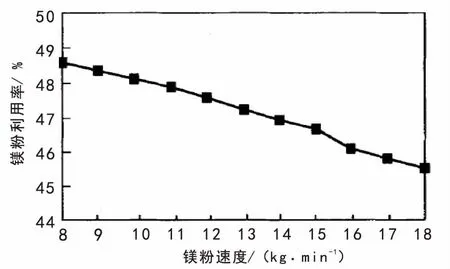

喷吹速率决定铁水罐内脱硫粉剂的浓度、脱硫反应的速度及处理时间。如果喷吹速率较低,会造成喷吹时间长,处理温降大,粉气比较低,不利于脱硫进行;如果喷吹速率过大,Mg气化产生的气泡体积增大,镁蒸气压力增加,明显加快镁蒸气的上浮速率,缩短镁在铁水中停留时间,未参与脱硫反应的镁蒸气外溢量增大,镁的利用率降低,如图2所示[1]。因此,在保证快节奏生产的同时,选择镁粉利用率相对较高的CaO/Mg速率比,确定了CaO/Mg喷吹速率比为38:9。

3.2 CaO与Mg喷吹粉剂比

随着粉剂中CaO/Mg比例的提高,CaO作为镁粉脱硫促进剂和直接参与脱硫的作用更加突出,使铁水渣的碱度和硫容得到提高。易于促进脱硫产物的充分上浮和提高镁粉利用率,但是喷吹时间较长,温降较大,增加喷枪等耐材的消耗[1],最终确定将粉剂比为4:1。

图2 不同喷吹速率下的镁粉利用率

3.3 CaO与Mg喷吹量

混合喷吹脱硫装置采用PLC系统全自动控制,实际脱硫过程中只需将铁水重量、初始硫含量、目标硫含量,即可通过模型控制功能自动完成整个喷吹过程,自动化程度和脱硫命中率大幅提高。

3.4 喷枪插入深度

喷枪插入深度对铁水脱硫有较大的影响,金属镁由于其熔点与沸点都很低,进入铁水后很快气化,如果喷枪插入深度过浅,镁气泡上浮的距离缩短,镁气泡来不及溶解、反应就可能溢出铁水液面,造成浪费。同时,喷枪插入深度过浅,溶池搅拌较弱,使[Mg]、[S]在铁液中的扩散速度大大降低,从而降低镁粉利用率,但喷枪插入深度过深,对反应器底部的耐火材料冲击过大,耐火材料的消耗增加[2],结合原单喷颗粒镁喷吹插入深度经验,确定脱硫喷枪插入深度距铁包包底300 mm~500 mm。

3.5 脱硫改造后应用效果

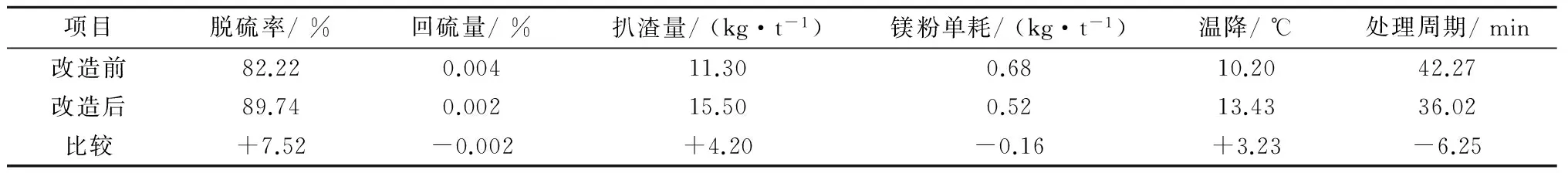

通过对铁水脱硫设备和工艺进行改造,脱硫效果得到明显性改善,生产过程控制平稳,在铁水脱硫周期、铁水回硫量控制等方面均取得了较好的应用效果。改造后脱硫的主要技术指标见表4,改造前、后的技术指标对比情况见表5。

表4 改造后脱硫的主要技术指标

表5 改造前、后的主要技术指标对比

从表5可以看出,铁水脱硫改造后,铁水扒渣量和铁水脱硫处理温降有所增加,但关键技术指标改善明显,其中铁水脱硫率提高7.52%,铁水回硫量降低0.002%,回硫量平均降低50%,镁粉消耗平均降低0.16 kg/t,铁水脱硫周期平均降低6.25 min,满足了现有品种钢生产、开发的需要。

4 结论

为满足品种开发生产需要,对铁水脱硫设备进行了改造,由单喷颗粒镁脱硫工艺改为钙镁复合喷吹脱硫工艺,改造后重新对钙镁喷吹速度比、粉剂比、喷枪插入深度等参数进行了确定,取得了较好的实践效果,通过实践验证可得到如下结论:

(1)铁水脱硫设备由原来的单喷颗粒镁脱硫改为钙镁复合喷吹脱硫是可行的,改造后的脱硫设备能够实现稳定运行。

(2)通过实践证明,铁水脱硫改造后,铁水脱硫周期由原来的42.27 min降至改造后的36.02 min,铁水脱硫率由82.22%提高至89.74%,铁水回硫量由原来的0.004%降至改造后的0.002%,达到了改造的目的。

[1] 牛兴明,魏春新,徐国义,等. CaO-Mg复合喷吹脱硫镁粉利用率分析[J].鞍钢技术,2013(1):52-54.

[2] 张红旭,申斌,刘海强,等. CaO-Mg粉剂复合脱硫技术在安钢的应用[J].河南冶金,2006,14(2):39-40.