齿轮钢棒材锯切障碍成因分析

2018-01-17杜亚伟郭秋实

赵 亮 杜亚伟 郭秋实 刘 勇

(1. 安阳钢铁集团有限责任公司; 2. 厦门钨业股份有限公司)

0 前言

Staffan和H.Chandrasekaran提出钢的切削性能与钢铁材料的硬度有关,而材料的硬度取决于钢的化学成分和微观组织[1-2],其中钢的化学成分是通过钢中夹杂物和成分偏析来影响其硬度的,微观组织主要是常见的铁素体、珠光体、贝氏体、马氏体和魏氏体等,这些组织的硬度不尽相同,如果钢的组织不均匀,则钢的硬度就会不均匀,从而影响钢的锯切性能。

朱伟华等人[3]对齿轮钢钢材锯切下料时遇到的锯切障碍现象进行了系统的分析,认为造成齿轮钢钢材下料时锯切困难的主要原因是钢材的局部区域聚积有超量的大颗粒氮化钛和氧化铝夹杂物。当这些夹杂物的颗粒足够大时,就会在钢材基体上起到一定的钉扎作用,造成锯齿推动这些夹杂物挤压基体组织而形成硬度相当高的遗留硬块,夹杂物在此过程中被绊松脱落;当这些夹杂物颗粒小而量比较多时,会造成锯片偏离锯切方向,从而形成弧形的锯切断面。所以在精炼过程中应控制好脱氧剂Al的含量,全过程保护浇注,防止钢水氧化,控制二次冷却水保证高熔点的夹杂物均匀的在钢中析出,可以有效的改善钢材的锯切性能。

另外一些研究[4-5]还认为:棒材成分偏析引起的带状组织,致使显微硬度分布不均匀,造成在切削过程中刀具产生抖动,从而在较大程度上损害钢的表面加工质量,降低切削面的表面光洁度。

笔者结合前人的研究思路,针对某钢厂齿轮钢棒材18CrMnBH下料锯切障碍展开了系列研究,并在此基础上提出了相应的改进措施,取得了良好的效果。

1 试验材料及方法

1)取锯切好的样品a、b和差的样品c、d,样品截面处理后沿直径方向打硬度;

2)完成上步后,取硬度正常和偏高区域的样品,分别用显微镜和能谱仪对夹杂物分别、尺寸和成分进行测量;

3)用显微镜观察腐蚀后表面的组织情况;

4)得出影响锯切因素,并提出解决措施。

2 试验结果与讨论

2.1 棒材截面硬度测试结果及分析

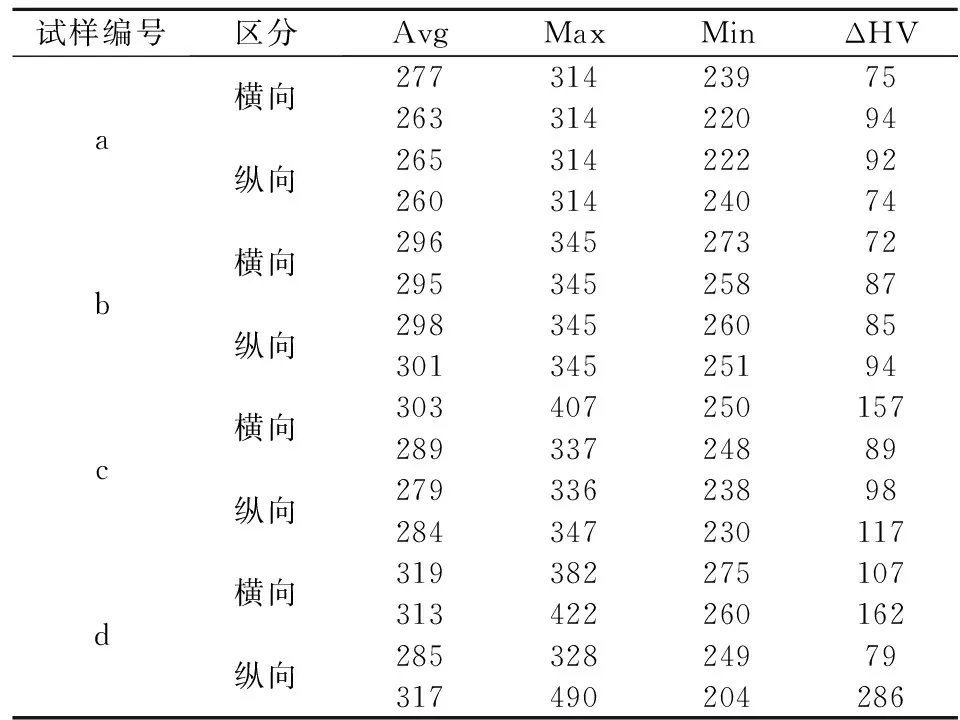

对样品a、b、c和d进行显微硬度进行测试,硬度测试值见表1。

表1 硬度值的比较 / HV

从表1可以看出,样品a和样品b最大硬度和最小硬度偏差小,△HV≤94 HV ;c样品和d样品硬度偏差大,△HV>94。所以锯切困难的根本原因是截面存在硬度值过大的区域,且△HV>94就会引起锯切障碍问题。

2.2 棒材截面夹杂物观察结果及分析

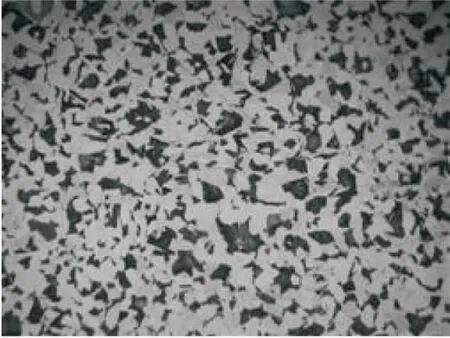

2.2.1 夹杂物分布观察

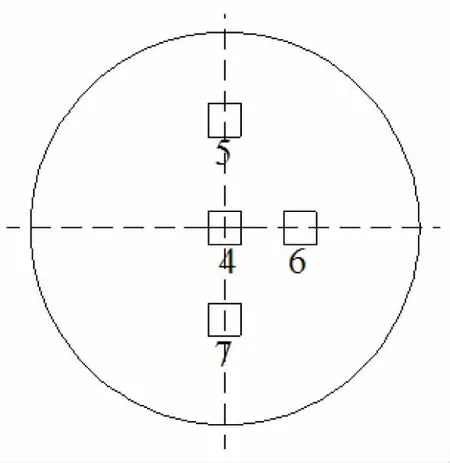

对夹杂物进行取样,取样位置分别如图1所示。

对图1中相应位置的夹杂物分布进行宏观观察,结果如图2所示。

从图2可以看出,8#位置和9#位置是锯切性能好的位置,夹杂物的数量少、呈现弥散分布的状态;1#位置夹杂物聚集在右侧,2#位置分布均匀,3#位置夹杂物聚集在左侧;4#位置和6#位置分布较均匀,5#位置和7#位置存在夹杂物密集区域、且夹杂物数量比4#位置和6#位置的多。

(a) 样品a

(b) 样品c

(c) 样品d

图1取样位置

(a) 1#位置

(b) 2#位置

(c) 3#位置

(d) 4#位置

(e) 5#位置

(f) 6#位置

(g)

(h) 8#位置

(i) 9#位置

2.2.2 EDS能谱分析

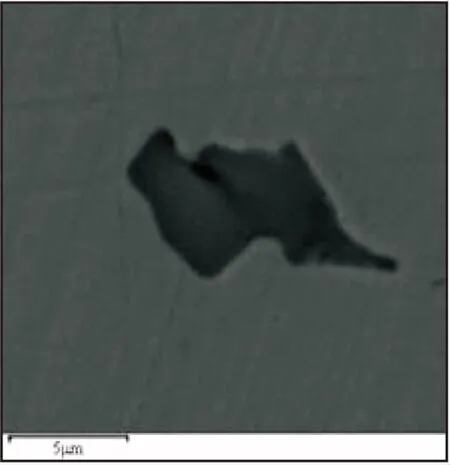

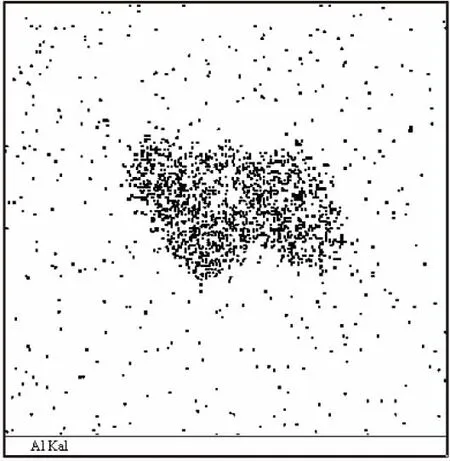

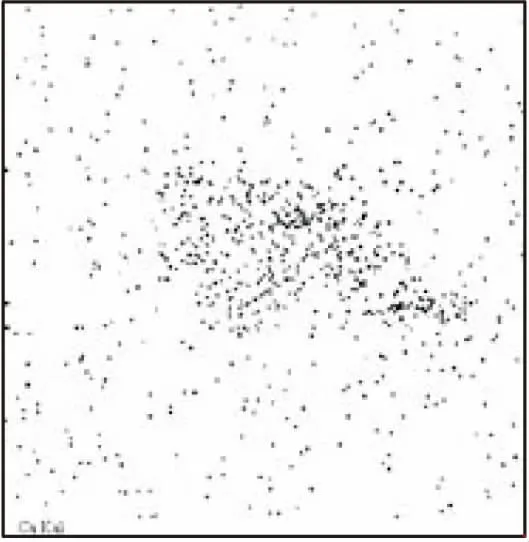

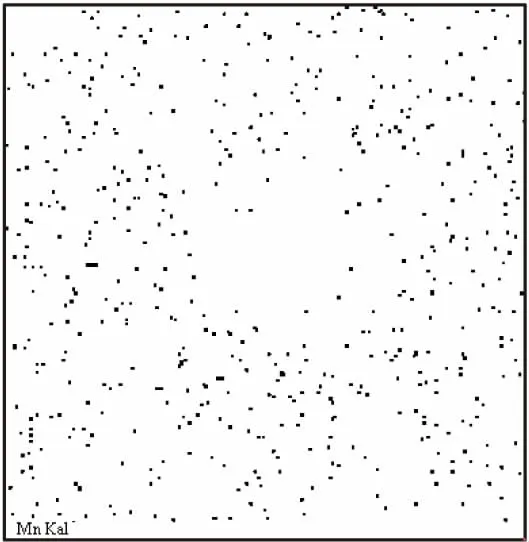

从夹杂物的观察结果来看,样品c和样品d上硬度大的区域的夹杂物形状包括条形、球形和带棱角的多边形。以下针对其典型的带棱角的多边形夹杂进行EDS分析,结果如图3所示。

从图3可以看出,典型带棱角夹杂物成分主要含Al和Ca等元素。

齿轮钢18CrMnBH采用AlSiCa脱氧,脱氧产物有Al2O3、SiO2、CaO,绝大部分夹杂物可以通过精炼去除。但部分仍会残留在钢中。因此类夹杂硬度较高,为不变形夹杂物,轧制后形状不会发生变形。

因此,锯切困难样品c和样品d中夹杂物类型为Al2O3和CaO或者两者形成的复合夹杂物铝酸钙。

2.2.3 夹杂物数量和显微硬度的关系

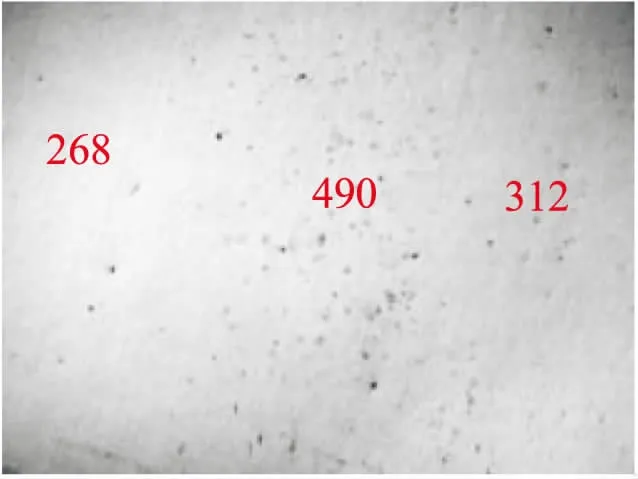

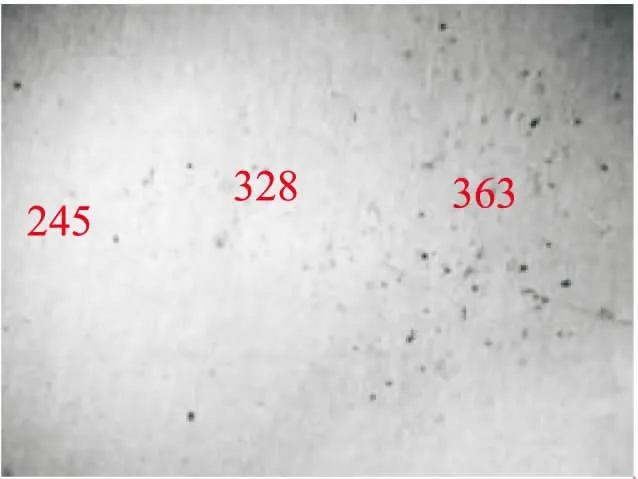

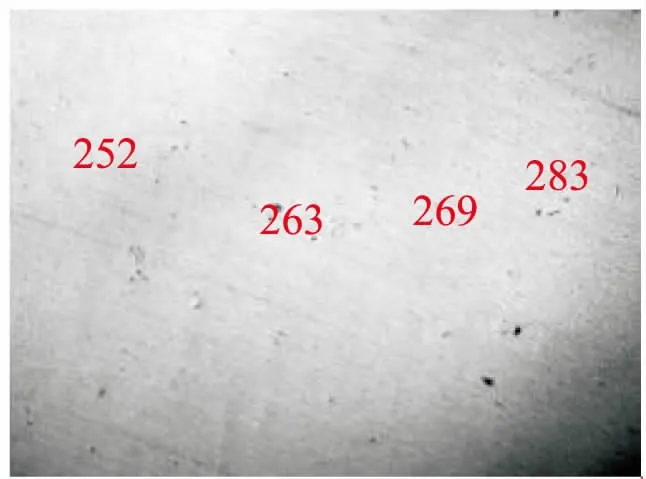

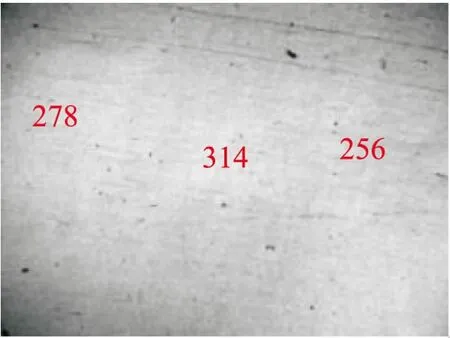

典型位置夹杂物数量与显微硬度的对应关系如图4所示(图中的数字表示该处的HV值)。

(a) 棱角夹杂宏观形貌

(b) Al元素分布

(c) Fe元素分布

(d) C元素分布

(e) S元素分布

(f) Ca元素分布

(g) Mn元素分布

图3典型带棱角夹杂物EDS能谱照片

(a) 1#位置

(b) 2#位置

(c) 5#位置

(d) 7#位置

(e) 8#位置

(f) 9#位置

从图4可以看出,样品a的8#和9#区域夹杂含量少,弥散分布,硬度值低且较均匀;样品c和d的典型位置1#、2#、5#和7#区域夹杂数量多,密集分布,硬度值偏高。

2.2.4 夹杂物尺寸、类型及其占比统计

2.2.4.1 夹杂物尺寸和比例

取样品a和样品c,在显微镜下观察20个视场的夹杂物尺寸分布情况,结果见表2。

表2 夹杂物尺寸分布统计

从表2可以看出,样品a夹杂尺寸不大于28 μm;样品c的夹杂尺寸为5 μm~80 μm,且40 μm以上夹杂比例达到了42%。

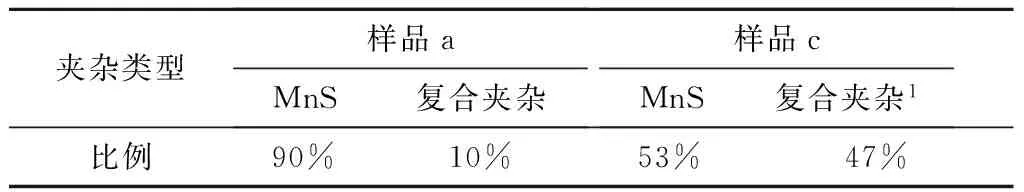

2.2.4.2 夹杂物类型和比例

同时,对相应的夹杂物类型所占比例进行统计,结果见表3。其中,表3中复合夹杂物由Al2O3、CaO、MgO等构成。

从表3可以看出,样品a主要为MnS夹杂物,比例达到了90%;样品c的MnS夹杂比例仅为53%,其余47%为复合夹杂,且40 μm~80 μm占到了89%。

表3 不同类型夹杂物比例

注:1. 其中,40 μm~80 μm所占比例为89%。

所以,综合以上分析,可以得出:40 μm~80 μm的复合夹杂是引起钢材锯切困难的主要原因。

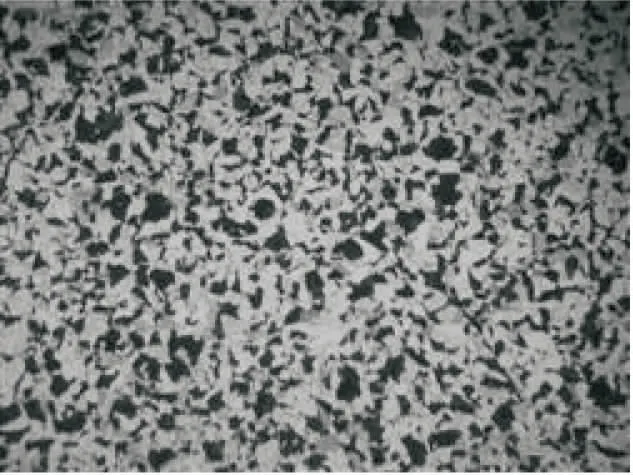

2.3 截面组织考查

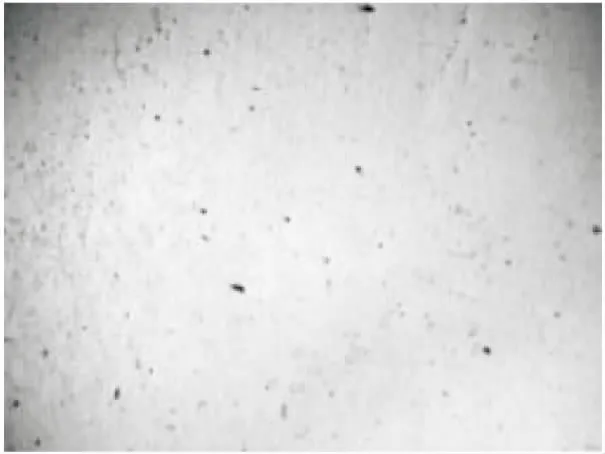

将图4中的样品金相腐蚀后观察其对应的金相组织如图5所示。

(a) 1#位置

(b) 2#位置

(c) 5#位置

(d) 7#位置

(e) 8#位置

(f) 9#位置

从图5的金相组织照片可以看出,各典型位置所对应的组织均为铁素体和珠光体,组织特征正常。

3 锯切障碍成因及解决措施

综合对锯切困难的原因分析,可以得出:引起齿轮钢锯切困难的主要原因是棒材截面局部存在密集的夹杂物,该夹杂拥有高硬度(Al2O3、CaO和MgO复合夹杂),且尺寸为40 μm~80 μm,引起该区域硬度值偏高,从而产生锯切困难。

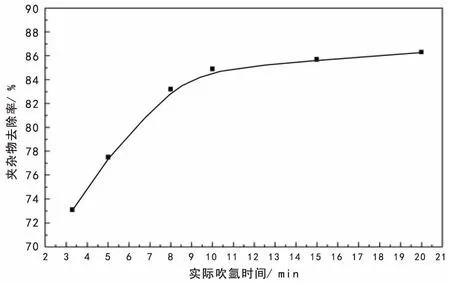

因此,主要的改进方向为:增加LF炉的软吹时间,减少夹杂的密集度和去除大尺寸夹杂。对此,研究了LF炉夹杂物去除率随软吹时间的变化情况,两者之间的对应关系如图6所示。

图6 夹杂去除率和软吹时间的关系

从图6可以看出, 随软吹时间增加,夹杂去除率增加,但软吹时间10min后,去除率增加缓慢,该时间节点之后再延长软吹时间意义不大。因此,将LF炉的软吹时间提高至不小于10min。

4 结论

根据对锯切困难试样较为系统的分析,得到以下结论:

1)锯切好的试样截面硬度波动小,△HV≤94HV;锯切坏的试样截面硬度波动大,△HV>94。

2)样品硬度小的位置夹杂数量少,弥散分布;硬度大的位置夹杂多,密集分布,为Al2O3和CaO或者两者形成的复合夹杂物铝酸钙。

3)锯切坏的试样的尺寸在5 μm~80 μm范围的复合夹杂物比例达到了近50%,其中40 μm~80 μm所占的比例达到80%以上,该部分夹杂是造成锯切困难的主要因素。

4)LF炉软吹时间≥10 min,可减少夹杂物数量和去除大尺寸夹杂,从而解决锯切困难。

[1] Staffan,Sture. Wear mechanisms and tool life of high speed steels related to microstructure[C]. International Tribology Conference[A]. Tokyo:Japan Society of Lubrication Engneers,1985(7):8-10.

[2] H. Chandrasekaran. Tooth Chipping During Power Hack Sawing and the Role of Saw Material Characteristics[J]. CIRP Annals - Manufacturing Technology,1987,36(1):27-31.

[3] 朱伟华,卢峰,陈才,等. 齿轮钢钢材锯切障碍的原因分析[C]. 第十届(2008年)中国科协年会论文集[A].郑州:中国科学技术协会,2008:1214-1217.

[4] 刘宗昌,王玉峰,杨慧,等. 42CrMo钢锻轧材的带状组织[J]. 包头钢铁学院学报,2003,22(4):323-326.

[5] 陈涛,时彦林. 20CrMo棒材带状组织的控制研究[J]. 材料热处理,2007,36(2):23-25.