结晶器窄面铜板结构优化设计

2019-01-07王文学黄进春杨超武史学亮

王文学,黄进春,曾 晶,杨超武,史学亮

(中国重型机械研究院股份公司冶金装备研究所,陕西 西安 710032)

0 前言

伊朗某钢厂双流板坯连铸机生产包晶钢、亚包晶钢等裂纹敏感性钢种时,铸坯角部附近多出现表面纵裂以及少量横裂、星状裂纹等缺陷。根据国内的生产经验,该类型铸坯角部缺陷和连铸工艺、设备的合理性都有不可密切的关系。通过改善连铸工艺参数,如结晶器一次冷却水量、二冷喷水参数优化,设备对弧参数调整均可改善铸坯质量[1-2],特别是近年来研发的内倒角铜板改善铸坯角部缺陷尤为突出[3-4]。 本文基于凝固计算回归,研发一种外倒角式窄面铜板结构,相比内倒角结晶器铜板,通过增加铜板角部中下部空气热阻保证连铸坯角部的缓冷,减少或消除铸坯角部缺陷,提高铸坯质量,而且减少窄面铜板的磨损,延长窄面铜板使用寿命,减少结晶器维修量的特点。该技术为国际首创,得到了伊朗业主认可。

1 板坯角部缺陷特点和原因分析

如图1所示,铸坯角部纵裂纹主要出现在铸坯宽面边部靠角部的纵向开裂状缺陷,通常距离角部 10~20 mm,严重时将导致漏钢。角部横裂出现在铸坯宽面和窄面交界处的裂纹,如图2所示,其主要发生在振痕处,在铸坯内外弧的角部均出现。 另外还有很细小的星状裂纹,深度约0.5~2 mm和Φ30~Φ50 mm 斑点。以上铸坯角部缺陷的出现和连铸工艺、设备的合理性都有不可密切的关系。

图1 板坯角部纵裂

图2 板坯角部横裂

板坯浇铸包晶钢和亚包晶钢等裂纹敏感性钢种时,产生角部纵裂、横裂的根本原因在于钢种设计中碳含量在0.09 %~0.15 %范围,凝固坯壳在结晶器弯月面处随温度下降发生包晶反应(L+δ→γ),伴随较大的相变体积收缩。由于在结晶器中铸坯角部属于二维传热,冷却速度较大以及冷却不均匀引起的凝固收缩不均匀严重时就产生了裂纹[2]。

另外现场发现该厂连铸机窄面铜板下部的角部在浇铸几千吨后就出现严重磨损。根据生产分析,露铜基体的铜板继续使用造成连铸坯角部渗铜,引起铸坯角部表面星状裂纹,且引起几次漏钢事故。铜板磨损同时还增加了更换结晶器频率,严重降低铸机生产效率。

经分析,几种裂纹的出现不仅仅与钢种特性有关,与连铸工艺如结晶器宽面和窄面一冷水不协调、结晶器窄面二冷强度不合理,与设备参数设定如浸入式水口偏流、结晶器窄面锥度设定不合理等造成初生坯壳不均匀均有关。

因此伊朗现场在浇钢过程中对结晶器冷却参数、结晶器锥度等参数优化调整,铸坯质量有所改善。但角部缺陷主要由铸坯角部冷却不均造成,这和设备原始设计参数有很大的关系,如窄面铜板结构边部水缝设计和工作面角部结构设计等。

2 结晶器窄面铜板结构优化

结晶器铜板作为连铸工艺中将液态钢水凝固成固态坯壳的重要部件,特别是窄面铜板直接影响到铸坯窄面角部附近的质量。对于裂纹敏感性钢种,通过窄面铜板角部合理性设计改善连铸坯角部传热以解决铸坯角部裂纹等缺陷是提高连铸坯质量是重要措施。

2.1 结晶器铜板技术现状

为解决连铸板坯角部缺陷,目前国际上对结晶器窄面铜板结构优化主要采用窄面铜板倒内直角或者倒内圆[5-7],如图3所示为改变窄面铜板冷却水缝结构技术,内倒角布局整个铜板长度,尽管一定程度上提高了铸坯角部质量,但是对于铜板倒内角,母材消耗量大,成本较高,加工复杂,该技术仍未解决铜板下部角部的磨损严重、铜板寿命低的问题,增加了钢厂企业的吨钢成本[8]。

图3 板坯角部横裂

2.2 新式结晶器铜板结构

根据钢液在结晶器中的凝固机理,通过在结晶器窄面铜板下部的角部加工外倒角增加铸坯和铜板角部之间热阻,保证铸坯角部缓冷,改善铸坯角部质量;铸坯角部属于二维传热,角部坯壳厚、强度较大,直接和铜板发生滑动摩擦,降低了铜板的寿命[9-10]。因此在结晶器下部铜板角部和铸坯角部虚接触以改善铜板磨损和减少铸坯角部渗铜,解决铸坯角部星状裂纹的产生,提高了铜板的利用率和使用寿命。

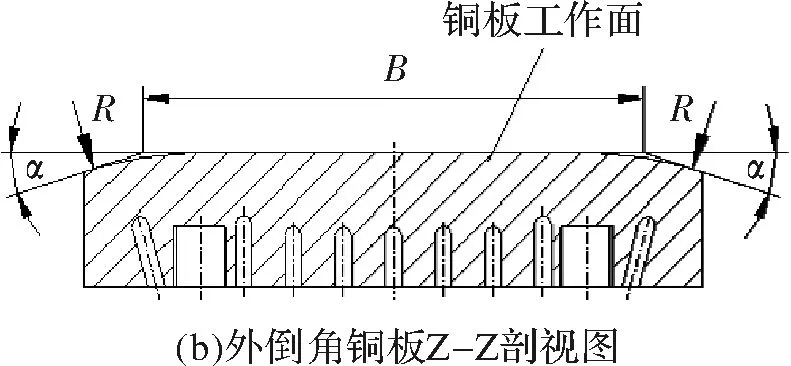

如图4所示结晶器窄面铜板倒外角,根据钢液在结晶器中的凝固收缩特性进行计算回归,按照计算回归的方程在窄面铜板中下部的两侧角部,距离铜板上沿A处、在窄面铜板宽度B两侧开始加工外倒角α。这样铸坯角部和结晶器角部间隙向下呈线性增加,热阻也随之增加,实现铸坯角部均匀、缓慢的冷却,使铸坯角部缺陷得以减少或消除,铸坯质量得到保证。

图4 窄面铜板倒外角

依据铸坯凝固计算结晶器窄面铜板下部的两侧角部加工外倒角,得到加工参数A、B以及角度α。

(1)

(2)

(3)

式中,A为铜板上沿到开始加工倒角的距离,mm;x为距离铜板上沿的尺寸,mm;B为高度x时,倒角加工后的平面宽度,mm;α为倒角角度,(°);a为线性系数,mm/min;b为线性常数,mm;k为钢的凝固系数, mm·min-1/2;v为设计正常拉坯速度,mm/min;C为窄面铜板下口宽度,mm。

倒角和铜板工作面相交线过渡圆角R≥50 mm,R表示倒角和工作面交点处倒圆弧R,避免尖角及铜板工作面应力集中。根据经验倒角R≥50 mm才能有效改善铜板工作面应力集中。

伊朗外方的双流板坯连铸机为欧洲一设计公司2012年成套供货、投产。此次结晶器改造后热试规格为200 mm×1 630 mm,热试钢种为包晶钢3034即等同于Q215。生产实践证明,使用设计的外倒角窄面铜板的结晶器浇铸后,铸坯外形尺寸和常规的无倒角结晶器生产的铸坯外形无区别,和内倒角结晶器生产的铸坯角部出现多倒角相比,后续不需要改变轧钢工艺,最主要是解决了包晶钢角部裂纹缺陷。外倒角结晶器生产出的铸坯尺寸规整,铸坯窄面质量良好,窄面无缺陷,如图5所示。窄面铜板磨损大大改善,得到外方业主的高度认可和赞赏。

图5 窄面无缺陷的高质量铸坯

3 结论

(1)解决连铸板坯角部缺陷,不仅仅通过连铸工艺和设备参数进行调整,应从原始设计就要杜绝铸坯产生角部缺陷的可能性,如窄面铜板冷却结构优化。

(2)基于钢液在结晶器中凝固原理,设计外倒角的窄面铜板具有加工参数A、B、角度α,倒角和铜板工作面相交线过渡圆角R。此外倒角铜板保证铸坯角部和结晶器角部间隙呈线性增加而达到增加热阻的目的。

(3)实践证明,对于裂纹敏感性钢种,外倒角窄面铜板不仅保证连铸坯角部的缓冷,减少或消除铸坯角部缺陷,提高铸坯质量,而且减少窄面铜板的磨损,延长窄面铜板使用寿命。