基于神经网络平台的牡蛎肉超高压杀菌工艺条件优化

2015-10-21王晓谦钟赛义秦小明郑惠娜章超桦

王晓谦,钟赛义,秦小明,郑惠娜,章超桦

(广东省水产品加工与安全重点实验室,广东普通高等学校水产品深加工重点实验室,国家贝类加工技术研发分中心(湛江),广东海洋大学食品科技学院,广东湛江524088)

基于神经网络平台的牡蛎肉超高压杀菌工艺条件优化

王晓谦,钟赛义,秦小明*,郑惠娜,章超桦

(广东省水产品加工与安全重点实验室,广东普通高等学校水产品深加工重点实验室,国家贝类加工技术研发分中心(湛江),广东海洋大学食品科技学院,广东湛江524088)

为研究超高压对牡蛎杀菌的影响,利用Box-Behnken实验设计建立数据集,以菌落总数为参考指标,借助JMP7.0软件的神经网络平台建立神经网络模型,优化牡蛎肉超高压杀菌处理工艺条件。实验结果表明,牡蛎肉超高压杀菌的最佳工艺条件为压力350MPa,保压时间20min,处理温度30℃,在此条件下超高压处理后的牡蛎肉菌落总数从3.2718lg cfu/g减少到2.44342lg cfu/g(灭菌率85.13%),大肠菌群从7MPN/100g减少至0。验证实验结果表明,所建立的神经网络模型具有较好的预测能力,可准确地预测杀菌效果,预测值与实验值的相对误差较小(0.201%)。

牡蛎,超高压,杀菌,神经网络

牡蛎又称蚝、海蛎子,其营养丰富,必需氨基酸种类齐全,同时含有丰富的糖原和牛磺酸,素有“海洋牛奶”的美称。牡蛎属滤食性双壳动物,在滤食藻类的同时,也会把水中的细菌及有害物质吸入至体内。近年来由于海洋环境不断恶化,污染日益加重,食用牡蛎造成的食源性疾病的报道也越来越多。大量微生物的存在直接影响牡蛎的食用安全性,同时缩短了牡蛎保鲜期[1-2]。传统的热加工方法在杀菌的同时,不仅造成了牡蛎的感官品质的下降(口感粗糙,失水等),同时也造成了营养物质的流失。

超高压技术是一种将食品原料包装后密封于超高压容器中,以水或其他流体介质作为压力传递媒介物,在100~1000MPa的静高压和适当温度下加工一定时间,达到食品灭菌、保藏和加工目的的新型食品加工技术[3]。超高压加工食品有很多优点:它是纯物理过程,能够最大程度地保持食品的原有成分,并易于被人体消化吸收,同时感官特性有了较大的改善;超高压处理的食品没有“回生”现象,灭菌效果好,便于长期保存[4]。目前,应用超高压技术处理水产品使其达到灭菌效果的研究逐年增多,本研究拟在保证食品卫生安全的条件下,对牡蛎肉进行超高压处理,最大程度的保持牡蛎肉原有的品质、风味、色泽,为牡蛎精深加工高值化利用探索一条新的途径。

1 材料与方法

1.1材料与仪器

香港牡蛎(Crassostrea hongkongensis)购于湛江霞山东风水产批发市场;海水取自湛江东海岛龙海天海滨的海水井;真空包装袋(材质:PE+PET双层复合,厚度:双面0.14mm) 河北新兴塑业;平板计数琼脂北京陆桥公司。

HPP.L2-600/0.6型超高压设备天津华泰森淼生物工程技术有限公司;SJY-UV01G型紫外杀菌器广州百诺环保技术有限公司;HY-002-2A型臭氧发生器广州佳环电器科技有限公司;LS-B50L型立式压力蒸汽灭菌锅上海华线医用核子仪器有限公司;SPX-150B-2型生化培养箱、SW-CJ-2FD型超净工作台上海博迅实业有限公司医疗设备厂;DZQ型单室真空封口机上海申越包装机械制造有限公司。

1.2实验方法

1.2.1牡蛎的预处理

1.2.1.1海水的预处理海水静置24h后抽滤,再经过紫外杀菌器(10W,0.2T/h)进行杀菌处理,制得无菌海水备用。

1.2.1.2牡蛎的预处理[5-6]选取长度12~14cm的香港牡蛎,用海水洗净表面泥沙及附着物后,放入预处理过的海水中,体积按照牡蛎∶水=1∶10,通入空气,辅助臭氧(浓度0.05%)杀菌处理,净化处理24h,每4h换一次无菌海水。净化处理结束后人工开壳取牡蛎肉,放入臭氧浓度为0.05%的冰生理盐水中(4℃),洗去黏液及黑边,沥干表面水分后真空包装。取样进行微生物检测,牡蛎肉的菌落总数为3.2718g(cfu/g),大肠菌群为7MPN/100g。

1.2.2超高压处理[7]为保证每组实验中微生物种类、数量一致,每次实验用牡蛎均一次性处理。将经过预处理的牡蛎肉(12~15g/只)装在真空包装袋中(每袋2只),置于超高压处理釜中,设定压力为100、200、300、400、500MPa(升压速度为30MPa/s),保压时间分别为5、10、15、20、25、30m in,温度分别为20、30、40、50、60℃,做压力单因素时,固定保压时间为10min,处理温度30℃;做保压时间单因素时,固定处理压力为300MPa,处理温度30℃;做温度单因素时,压力为300MPa,保压时间10m in。每个处理条件做3次平行。

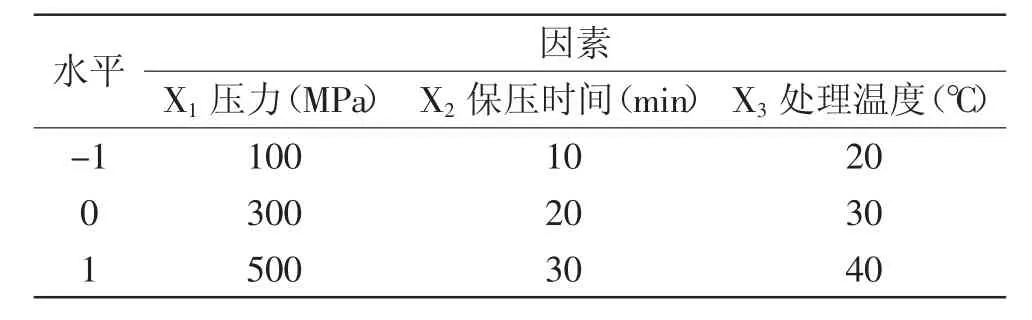

1.2.3杀菌实验设计本研究中超高压的杀菌效果以菌落总数对数(lg cfu/g)和大肠菌群(MPN/100g)为响应指标,考虑的主要因素包括处理压力、保压时间和处理温度。采用Box-Behnken设计来确定人工神经网络优化需要输入的训练数据,因素水平编码表见表1[8-11]。

表1 因素水平编码表Table 1 Code of factors and levels

1.2.4微生物检测根据国家食品微生物检验标准(GB 4789.2-2010)进行菌落总数和大肠菌群的测定。

1.3数据分析

实验数据处理及作图采用Origin 8.5和JMP 7.0数据处理软件中的神经网络平台。每个实验平行3次,数据用“平均数±标准差”表示。

2 结果与分析

2.1超高压处理压力对菌落总数和大肠菌群的影响

在超高压对牡蛎肉灭菌的过程中,处理压力是影响灭菌效果的重要因素。确定保压时间为10m in,超高压处理温度30℃,取样分析牡蛎肉的菌落总数和大肠菌群,探讨处理压力对灭菌效果的影响。

图1 超高压处理对菌落总数和大肠菌群的影响Fig.1 Relationship between the pressure and total bacteria and Coliforms

大肠菌群是革兰氏阴性菌,其细胞壁较薄,肽聚糖的质量分数较少,脂类的质量分数高,当受到超高压作用时,细胞壁受到机械损伤更容易,所以细胞更容易死亡,因此,超高压加工处理对大肠菌群的杀灭效果十分显著。

从图1中可以看出,相同处理温度和保压时间下,随着处理压力的增加,菌落总数明显降低,压力达到300MPa时,菌落总数从3.2718lg cfu/g降低到2.77542lg cfu/g,即杀菌率达到68.13%,这主要是因为高压使细胞膜、细胞壁都发生变化进而达到杀灭微生物的目的;当处理压力达到500MPa时,杀菌率达75.08%。处理压力从300~500MPa时杀菌率只增加了7%。超高压处理后牡蛎肉的大肠菌群均为零。这与张晓敏[15]的研究结果相符。

参照《国家海水贝类卫生标准》(GB 2744-1996)和贝类净化技术规范(SC/T 3013-2002,中华人民共和国水产行业标准),贝类卫生指标分别是菌落总数<5×105cfu/g,大肠菌群<300MPN/100g。通过预处理后牡蛎肉的大肠菌群仅为7MPN/100g,从图1中可看出,大肠菌群对压力及其敏感,在200MPa处理10min就可杀灭全部大肠菌群。这个结果与上述标准的要求是十分吻合的。综合考虑加工处理成本和设备的安全性,所以,处理压力选择300MPa。

2.2保压时间对菌落总数和大肠菌群的影响

确定处理压力为300MPa,处理温度30℃,取样分析牡蛎肉的菌落总数和大肠菌群,探讨保压时间对灭菌效果的影响。

图2 超高压处理保压时间对菌落总数的影响Fig.2 Relationship between the pressure time and total bacteria

从图2可以看出,在相同处理温度和压力条件下,随着保压时间的延长,菌落总数逐渐降低。300MPa处理保压时间达到20min时,菌落总数从3.2718lg cfu/g降低到2.49554lg cfu/g,杀菌率达到83.26%;保压时间增加到30min时,杀菌率可达到84.60%。保压时间从20m in增加到30m in杀菌率只增加了1.34%;超高压处理后牡蛎肉的大肠菌群均为零;综合考虑加工处理成本,保压处理时间选择20m in。

2.3处理温度对菌落总数和大肠菌群的影响

预先将超高压处理的水介质和真空包装的牡蛎肉加热到不同的实验温度后再进行超高压处理。确定处理条件为压力为300MPa,保压时间10m in,取样分析牡蛎肉的菌落总数和大肠菌群,探讨处理温度对灭菌效果的影响。

图3 超高压处理温度与菌落总数的关系Fig.3 Relationship between the temperature and total bacteria

从图3可以看出,在相同处理压力和保压时间条件下,随着处理温度的提高,菌落总数迅速降低,超高压处理后牡蛎肉的大肠菌群均为零。当温度提高到30℃时,菌落总数从3.2718lg cfu/g降低到2.77542lg cfu/g,杀菌率已达到68.13%;当温度提高到40℃以上时,由于超高压和蛋白质加热变性的双重叠加效应,杀菌率可达到69.47%;但是牡蛎的口感、色泽和风味已经有了较明显变化。综合考虑加工处理成本和产品品质,所以,选择处理温度为30℃。

2.4Box-Behnken设计及结果

根据表1采用Box-Behnken实验设计来确定人工神经网络优化需要输入的训练数据,实验设计与结果见表2所示。

表2 实验设计及结果Table 2 Experimental design and results

2.5神经网络模型的建立

根据实验数据情况,选择“K折叠”交叉验证的方法拟合相应目标的神经网络模型,在经过多次神经网络训练后,确定采用3×3×1结构的三层神经网络,见图4,即3个输入神经元,分别代表压力(X1)、保压时间(X2)和贮藏温度(X3);3个隐含层神经元;1个输出神经元,代表实验指标菌落总数(Y)。设置各参数值,隐藏节点数3,过拟合罚项0.001,历程数16,最大迭代数50,收敛准则0.00001,执行神经网络模型的拟合迭代过程,拟合决定系数R2值为0.99985,说明3× 3×1结构的三层神经网络模型具有较好的预测能力。

图4 神经网络结构图Fig.4 Structure of artificial neural network(ANN)

2.6神经网络模型的优化与分析

为了研究X1、X2、X33个条件对菌落总数Y1的影响,先固定其中的1个因素为0水平,利用JMP 7.0软件中的曲面刻画器作三维曲面图,然后对其进行正投影处理,结果见图5。

有研究表明,高压可以引起细胞形状、细胞膜及细胞壁的结构和功能的变化,细胞膜的变化可能是压力引起微生物死亡最主要的原因之一。

从图5(a、b)可以看出,压力在100~300MPa时,随着压力的升高灭菌效果越明显。在压力接近500MPa时,灭菌效果趋于平缓。这是由于在压力作用下,细胞膜的通透性发生变化,使得发生功能障碍,导致细胞内容物流失,氨基酸摄取受阻[12]。阻遏了细胞的新陈代谢过程,细胞分裂减慢,导致微生物生长滞后,甚至停止。超高压也可使细胞壁遭到不同程度的破坏[13]。压力能够使微生物细胞蛋白质合成受到抑制,酶发生变性,同时使脂膜流动性降低,进而杀灭微生物[14]。同时超高压影响DNA复制,压力直接影响着微生物的遗传与变异,影响基因表达和蛋白质的合成,这些都是导致压力的增大,超高压灭菌效果越好的原因。

从图5(a、c)可以看出,在相同压力条件下,随着保压时间的延长,同样可以使菌落总数有明显的降低趋势。

从图5(b、c)可以看出,随着处理温度的提高,菌落总数呈下降趋势。加热使微生物细胞内的蛋白质受热凝固,失去新陈代谢的能力。同时高温能够使酶失活,进而达到杀灭微生物的目的。

图5 压力、保压时间和处理温度对杀菌效果的影响Fig.5 Effectof pressure,time and time on bacteria inactivation

以上分析可知,压力对超高压杀菌效果的影响最大,保压时间和处理温度次之。在寻求超高压较好杀菌工艺参数时,既要考虑杀菌效果,又要考虑设备的运行成本。因此,本研究以菌落总数为指标,借助JMP7.0软件的预测刻画器对超高压杀菌工艺参数进行优化,结果见图6。

图6 神经网络预测刻画图Fig.6 Prediction plotof the neural network

由图6可知,当压力接近350MPa时,保压时间接近20m in,处理温度30℃时,灭菌效果提升并不明显,这是由于超高压已发挥最大作用。考虑到运行成本,所以选择350MPa,保压时间为20m in,处理温度30℃,即能达到最好的杀菌效果(杀菌率85.13%)。这与张晓敏和Lopez-Caballero M的研究结果接近[15-17]。

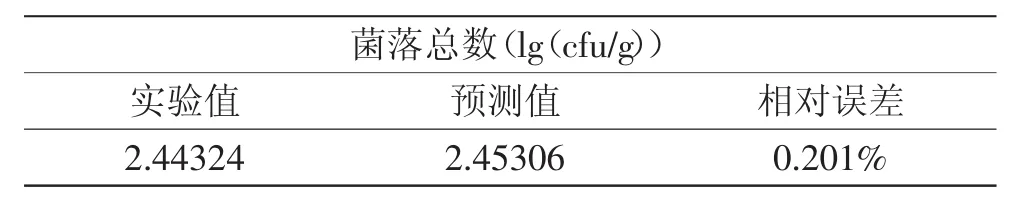

2.7神经网络模型的验证

为了验证建立的神经网络模型是否符合实际情况,利用建立好的神经网络模型对结果进行预测,然后与实验结果进行比较和检验(处理条件为压力350MPa,保压时间20min,处理温度30℃),以检验人工神经网络预测的准确性和稳定性,结果见表3。

表3 神经网络模型的预测值与试验值的比较Table 3 Comparison of predicted values and experimental values of artificial neural network(ANN)

从表3可知,建立的神经网络模型具有较好的预测能力,能较为准确地预测杀菌效果,预测值与实验值的相对误差较小,因此可利用该神经网络对整个超高压杀菌过程进行预测分析。

3 结论

利用Box-Behnken实验设计建立数据集,以菌落总数(lg cfu/g)为参考标准,借助JMP7.0软件的神经网络平台建立了超高压对牡蛎杀菌的神经网络模型,优化的得到最佳处理工艺条件为:压力350MPa,保压时间为20m in,处理温度30℃,此条件下处理能达到最好的杀菌效果,即牡蛎肉的菌落总数为2.44342lg cfu/g(杀菌率达到85.13%),大肠菌群减少为零。验证实验结果说明,所建立的神经网络模型具有较好的预测能力,可准确地预测杀菌效果,预测值与实验值的相对误差较小(0.201%)。

[1]赵峰,李毅财,周德庆.超高压处理对牡蛎中副溶血性弧菌的消减作用研究[J].食品工业科技,2012,33(24):161-164.

[2]陈慧斌,土梅英,陈绍军,等.不同气体环境对冻藏牡蛎品质变化的影响[J].农业工程学报,2008,24(9):263-267.

[3]Wang D,Zhang D,Chen W,et al.Enumeration of Vibrio parahaemolyticusinoystertissuesfollowingartificial contamination and depuration[J].Letters in Applied Microbiology,2010,51(1):104-108.

[4]邓记松.超高压处理海鲜珍品保险实验研究[D].大连:大连理工大学,2009.

[5]费星,秦小明,林华娟,等.臭氧净化对近江牡蛎的存活率和主要营养成分的影响[J].食品工业科技,2009,30(7):91-93.

[6]费星,秦小明,林华娟,等.近江牡蛎在净化和生态冰温保活过程中主要营养成分的变化[J].食品科技,2010,25(3):68-71.

[7]夏远景,陈淑花,薛路舟,等.超高压处理牡蛎灭菌实验研究及人工神经网络模拟[J].现代食品科技,2009,25(5):530-533.

[8]张良,刘书成,章超桦,等.神经网络优化牡蛎的高密度CO2杀菌工艺[J].农业工程学报,2011,27(12):369-373.

[9]邓楚津,董强,张常松,等.神经网络优化番木瓜籽油的超临界CO2萃取工艺[J].中国粮油学报,2012,27(2):47-51.

[10]席庆,章超桦,曾少葵.基于神经网络法优化即食皱纹盘鲍栅栏模式[J].现代食品科技,2013,29(6):1311-1315.

[11]屈小娟,范瀚文,张良,等.神经网络优化南美白对虾虾仁热烫工艺[J].食品工业科技,2012,14(33):291-298.

[12]Adapa S,Schmidt K A,Toledo R.Functional properties of skim milk processed with continuous high pressure throttling[J]. Journal of Dairy Science,1997,80(9):1941-1948.

[13]黄琴,贺稚非,龚霄,等.超高压灭菌技术及其在食品工业中的应用[J].四川食品与发酵,2008,44(3):46-50.

[14]David R.Wilsona,Review:High pressure in combination with elevated temperature as a method for the sterilisation of food[J].Trends in Food Science&Technology,2008,19:289-299.

[15]张晓敏,吴立杰,吴佳艳,等.牡蛎的超高压加工技术研究[J].中国食物与营养,2010(1):55-58.

[16]Lopez-Caballero M,Perez-Mateos M,Montero P,et al. Oyster preservation by high-pressure treatment[J].Journal of Food Protection,2000,63(2):196-201.

[17]Cruz-Romero M,Kerry J,Kelly A.Changes in the microbiological and physicochemical quality of high-pressuretreated oysters(Crassostrea gigas)during chilled storage[J].Food Control,2008,19(12):1139-1147.

Study on the processing optim ization of ultra high pressure sterilization from oystermeat base on a neuralnetwork method

WANG Xiao-qian,ZHONG Sai-yi,QIN Xiao-m ing*,ZHENG Hui-na,ZHANG Chao-hua

(Guangdong Provincial Key Laboratory of Aquatic Products Processing and Safety,Key Laboratory of Advanced Processing of Aquatic Products of Guangdong Higher Education Institution,National Research and Development Branch Center for Shellfish Processing(Zhanjiang),College of Food Science and Technology,Guangdong Ocean University,Zhanjiang 524088,China)

The results showed that the best p rocess cond ition was the p ressure was 350MPa for 20m in and the temperature was 30℃,the oystermeat total bacteria after p ressure treatment in this cond ition decreased from 3.2718 to 2.44342lg c fu/g(The sterilization rate was 85.13%),and Coliform s decreased from 7 to 0(MPN/100g). Validation test results showed that the estab lished neural network model had better p rediction ability which could accurately p red ict the sterilization effec t,and the relative error of p red icted values and experimental values was small(0.201%).

oyster;ultra high p ressure;sterilization;neuralnetwork

TS254.4

B

1002-0306(2015)06-0257-05

10.13386/j.issn1002-0306.2015.06.048

2014-07-17

王晓谦(1989-),女,在读硕士研究生,主要从事海洋生物资源高值化利用方面的研究。

秦小明(1964-),男,博士,教授,主要从事海洋生物资源高值化利用方面的研究。

现代农业产业技术体系建设专项资金资助(CARS-48-07B);广东省科技厅(2010B020201014);国家星火计划十二五重大与重点项目。