汽车连杆锻压模具的高速铣削工艺设计

2014-03-02陈德航

杨 丁,陈德航

(四川职业技术学院,四川 遂宁 629000)

汽车连杆锻压模具的高速铣削工艺设计

杨 丁,陈德航

(四川职业技术学院,四川 遂宁 629000)

本文根据企业实际生产需求,采用高速铣削的方式对焊接修复的模具进行加工工艺制定,经过企业实践,大幅提高了模具的生产效率,加工表面质量较高,无需后续抛光等处理.对于同类或相似模具在实际应用中具有较好的参考价值.

连杆;精密;锻压;模具

普通铣削加工采用低的进给速度和大的切削参数,而高速铣削加工则采用高的进给速度和小的切削参数,高速铣削加工相对于普通铣削加工具有高速、高精度、高质量等特点,主轴转速一般为15000r/min~40000r/min,切削速度可达普通铣削的5~10倍,表面粗糙度Ra小于1μm,减少了后续磨削及抛光工作量.另外,高速铣削可加工高硬材料,铣削的最高硬度可达HRC60.

目前,高速加工在模具制造中正得到广泛应用,并逐步替代部分磨削和电加工。但是,高速铣削在加工过程中应满足无干涉、无碰撞、光滑、切削负荷平滑等条件.

1 课题来源

汽车连杆坯件一般采用锻造而成,需要粗锻、终锻、冲孔、切边等多套模具成形.以往,一套汽车连杆锻压模具在锻压3000~5000支左右,就出现变形大、裂纹等现象,无法继续使用,需要重新进行修复或制作模具,周期较长、效率低、成本高.根据企业实际生产需求,对无法使用的模具型腔采用CMC-E12HA专用模具焊条进行填充式焊接,焊接后硬度高达HRC55-58,采用普通的加工方法加工难度大、效率低.本文采用高速铣削的方式对焊接修复的模具进行加工工艺研究,旨在提高加工效率.

2 锻压模具设计与制造

本文以某企业生产的SCAT6385型精锻连杆为例,采用参数化设计软件Pro/Engineer进行设计,保证所生成的图形具有尺寸全相关性;根据生成的模具,采用PowerMill进行加工工艺及程序的设计.

2.1 设计实例

本文采用Pro/Engineer软件完成三维锻压模具图形库的设计.图1为SCAT6385型精锻连杆锻件二维图,图2为锻件三维图.

图1 锻件二维图

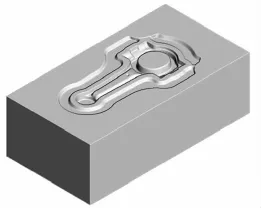

图2 锻件三维图

2.2 模具设计

利用锻件三维图形,在Pro/Engineer软件下进行分模操作,图3为最终的生成的锻压模具图.模具设计主要经过以下步骤:

(1)分模,包括模具体绘制、收缩率设置、分型面绘制、分模操作等步骤;

图3 为最终的生成的锻压模具图

(2)绘制上下模的飞边槽;

(3)绘制上下模的锁扣;

(4)绘制上下模的顶杆孔;

(5)绘制上下模底部的安装键槽.

在实际使用中,当修改锻件三维图形,基于Pro/Engineer的参数化功能,可以快速地生成该型号下不同规格的模具图,可减少大量的重复设计时间,提高设计效率.

2.3 高速铣削工艺设计

从图1、图2可以看出,该系列精锻连杆的杆盖的外形复杂,采用精锻一次成形,后续不再进行加工.所生成的模具包含的型面较多,主要包含平坦面、陡峭面、沟槽、圆弧面等,并且部分过渡尺寸较小.

合理制订加工工艺是保证高速铣削稳定加工的前提,在实际铣削时必须保证切削载荷的平稳.采用高速加工,一般选择高切削速度、较小的轴向切削深度αp、中等的每齿进给量f.该系列精锻连杆模具加工的主要工艺见表1.

表1 精锻连杆模具主要加工工艺

2.4 高速铣削参数设置

下面以15号“粗铣型腔”工步为例,进行切削参数的计算及设置.

(1)刀具选择:整体硬质合金立铣刀(D=10mm,Z=4齿)

(2)切削速度:Vc=100m/min

(4)切削深度:轴向αp=0.6,径向αe=3.5

(5)进给量:f=0.1mm/Z,F=nf Z=1274mm/min

在PowerMill软件中选择“模型区域清除”进行粗加工,参数设置见图4.在清除样式设置选择“偏置模型”,该策略具有非常恒定的材料切除率,但是刀具在工件上存在较多的快速移动,这对于高速加工来说是可以接受的.

图4 模型区域清除参数设置

图5 高速参数设置

为了保证高速铣削的稳定进行,PowerMill提供了高速加工选项,见图5.具体参数主要包括:

(1)轮廓光顺:主要用于控制深度方向的每层刀具路径在尖角处圆角过渡,避免刀具切削方向急剧变化,即“倒圆行切加工”技术.

(2)光顺余量:主要使刀具路径在许可步距范围内进行光顺处理,远离零件轮廓的刀具路径尖角处圆角过渡,刀具路径在形式上像赛车道,即“赛车线加工”技术,该方式是Delcam公司的专利技术.

(3)摆线移动:当刀具进入毛坯、转角、深槽等部位,会由于切削量的突然增大而出现刀具过载,此时该功能可以控制刀具路径中是否插入摆线路径,从而可以避免刀具过载.

生成的刀具路径见图6,最终仿真模拟结果见图7.

图6 生成的轨迹图

3 结束语

本文对于汽车连杆精锻锻压模具的高速铣削工艺及参数研究因取消了放电加工,大幅提高了模具的生产效率,加工表面质量较高,无需后续抛光等处理,取得了良好的经济效益,具有较好的实际生产应用价值,对于同类或相似模具的加工具有较好的参考价值.

图7 模拟仿真结果

[1]韩木林.高速切削技术在连杆锻模制造中的研究和应用[J].锻压技术,2010,(03).

[2]陈德航,蒋安全.汽车连杆锻压模具库参数化设计[J].四川职业技术学院学报,2012,(06).

[3]马修金等.锻制工艺与模具设计[M].北京理工大学出版社,2001.

High Speed Milling Process Design for Automotive Connecting Rod Forging Die

YANG Ding,CHEN Dehang

(Sichuan Vocational and Technical College,Suining Sichuan629000)

:According to the production need of the enterprises, the process for the die repaired by welding has been drawn up by means of high speed milling. The process boosts the production efficiency and surface quality substantially and has great reference value to identical or similar forging die.

Connecting Rod;Precision;Forging Die

TG54

B

1672-2094(2014)03-0172-03

责任编辑:张隆辉

2014-05-26

杨 丁(1975-),男,四川遂宁人,四川职业技术学院机械工程系副教授,硕士.研究方向:数控技术、CAD/CAM.

陈德航(1980-),男,四川乐至人,四川职业技术学院机械工程系副教授,工程硕士.研究方向:数控技术.