压裂泵虚拟试验连杆疲劳性能研究

2022-06-17黄志遂雷广进乔建勋曾兴昌高超杰徐跃成

黄志遂,雷广进,2 ,乔建勋,曾兴昌,2,高超杰,2,徐跃成

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002 ;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002)

压裂泵连杆是其动力端核心部件之一,其主要的作用是连接曲轴和十字头。因为连杆在工作时承受大小和方向周期性变化的交变载荷[1],故连杆的主要失效形式是疲劳断裂[2-3]。其具体的失效过程为:连杆在交变载荷的作用下会在应力集中区域萌生裂纹,由于交变载荷的持续作用,裂纹在萌生后迅速进入扩展阶段,直至连杆结构断裂失效。

国内外学者对连杆的疲劳和断裂进行了大量的研究和分析。S.V.UmaMaheswara Rao等[4]对连杆进行了运动学和动力学分析,基于有限元法,分析了连杆的应力、变形、寿命和安全系数。贾德文等[5]通过多体动力学仿真分析和动态应力恢复方法,确定了连杆大小头和杆身的过渡区域是连杆疲劳寿命危险区域,并在连杆大小头和杆身的过渡区域设置初始裂纹,进行断裂仿真分析。张明贺等[6]将复杂的连杆载荷分解为3种工况,完成了连杆的疲劳强度分析。采用电测法测量了连杆的应力状态,验证了连杆有限元应力计算结果的正确性。吴波等[7]结合有限元计算分析应力云图和有限元的虚拟疲劳寿命预测方法,预测了连杆可能发生疲劳破坏的区域。陈波等[8]在零件上设置初始裂纹后进行裂纹扩展模拟计算分析,采用Paris公式预测零件的裂纹扩展寿命。使用最大的应力强度因子和材料的断裂韧性的比值作为判断零件是否发生断裂的标准,比值大于1时,零件将迅速断裂。何龙龙等[9]推导了Abaqus中材料参数和Paris中材料参数的数理模型,并通过Abaqus有限扩展元法预测和试验验证了裂纹扩展路径和裂纹扩展寿命。

本文主要研究压裂泵动力端连杆的疲劳和裂纹扩展,通过对连杆的动力学分析,计算出连杆极限工况下的载荷。将分析结果作为有限元应力分析的边界条件,得到了各极限工况下的应力云图。在连杆应力云图较大的区域设置初始裂纹,建立连杆疲劳裂纹扩展模型,分析连杆萌生裂纹后的裂纹扩展规律,预测裂纹扩展寿命。为研究连杆的疲劳、裂纹扩展规律提供参考,对提高连杆的工作可靠性有一定的意义。

1 连杆运动分析

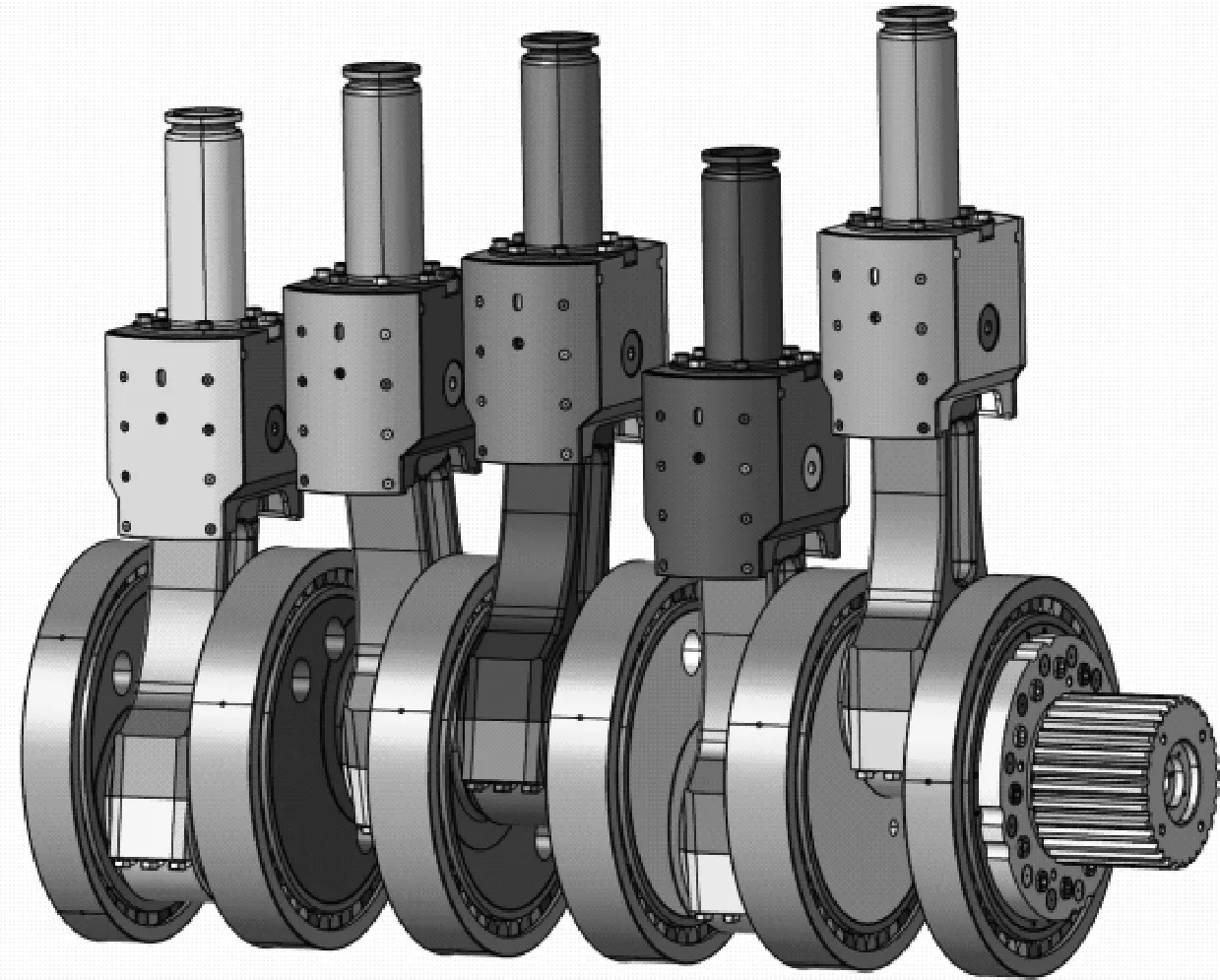

曲轴连杆三维模型如图1所示。连杆大头和曲拐配合,连杆小头和十字头销配合,柱塞在液缸壁的约束下只能沿直线往复运动,电机驱动曲轴旋转,带动连杆小头沿直线往复运动。

图1 压裂泵曲轴连杆三维模型

压裂泵曲轴连杆的运动可以简化为曲柄连杆运动,如图2所示,C点是连杆小头运动到距离曲轴中心最远的点,是连杆运动的外止点;D点是连杆小头运动到距离曲轴中心最近的点,是连杆运动的内止点,曲轴以恒定的角速度 ω旋转。通过对曲柄连杆进行运动学分析,获得连杆的位移、速度、加速度的表达式及其变化规律。

1-曲轴;2-连杆;3-十字头;4-柱塞;5-柱塞缸。图2 压裂泵曲轴连杆机构原理

2 连杆有限元分析

2.1 建立连杆有限元分析模型

连杆承受的力是大小和方向都呈现周期性变化的交变载荷,通过获取连杆装配工况、最大压缩工况、最大拉伸工况下的应力云图,计算连杆1个工作循环内的平均应力和应力幅值[6]。使用三维软件建立连杆实体模型,对连杆进行网格划分,连杆体和连杆大头盖使用C3D10M单元,连杆小头衬套、连杆大头轴瓦、连杆大头轴颈、十字头销和螺栓使用C3D8R单元,得到连杆有限元分析网格划分模型,如图3所示。

图3 连杆的有限元模型

设置所有接触面的摩擦因数为0.1[11];连杆体和连杆大头盖之间通过创建绑定(Tie)实现约束。连杆材料的性能参数如表1所示。

表1 连杆材料的性能参数

2.2 连杆应力状态分析

根据连杆的工作特点及环境,在进行边界条件设置时主要考虑位移及载荷边界。

1) 位移边界。有限元分析时连杆大头轴颈的作用是支撑连杆,因此对连杆大头轴颈施加固定约束;十字头销施加只允许有沿连杆杆身轴线方向移动和沿自身轴线方向转动的约束;约束连杆小头和连杆大头在x和z方向的自由度,放开在y方向的自由度,消除连杆在连杆大头轴颈和十字头销轴线方向的平移自由度。

2) 载荷边界。连杆在预紧工况下不存在外力,只存在装配预紧力(衬套和连杆小头过盈配合、轴瓦与连杆大头过盈配合、螺栓预紧力)。

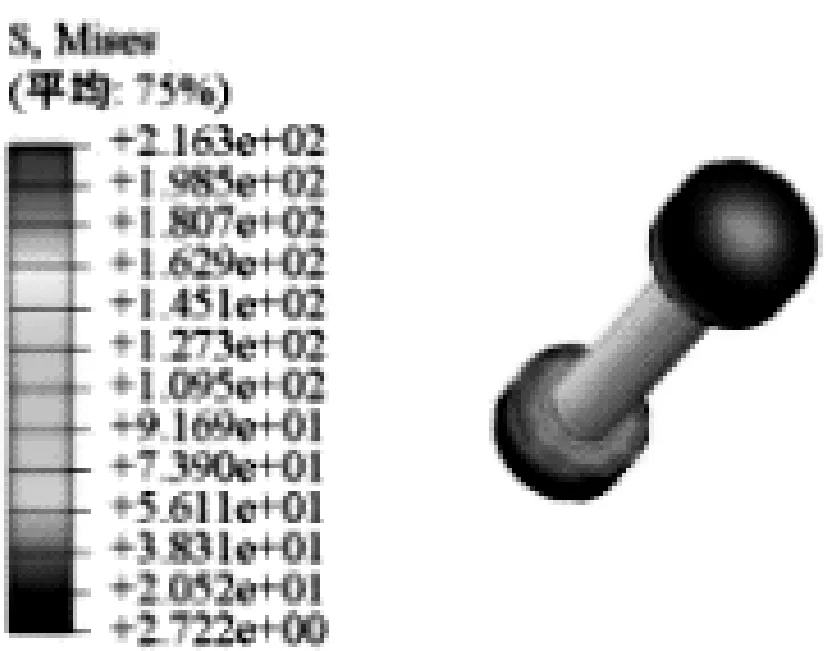

图4是连杆在装配工况下的Mises应力云图,最大Mises应力为216.3 MPa。连杆小头和杆身的过渡区有应力集中现象。

图4 连杆在装配工况下的应力云图

由于螺栓预紧力的作用,在螺栓杆和螺栓头的过渡区出现最大的Mises应力,如图5。

图5 连杆在装配工况下螺栓预紧的应力云图

图6是连杆最大拉伸工况下的Mises 应力云图。最大Mises应力发生在连杆小头孔的边缘,由于连杆在拉伸工况下连杆小头孔和连杆大头孔会出现沿连杆杆身方向的变形,变形趋势为沿杆身方向拉长连杆小头孔和连杆大头孔,所以在连杆小头孔和连杆大头孔的中部出现了较大应力。

图6 连杆在最大拉伸工况下的应力云图

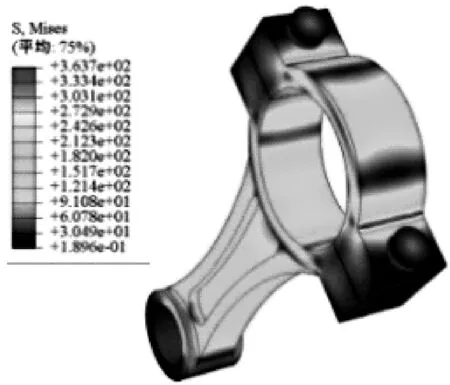

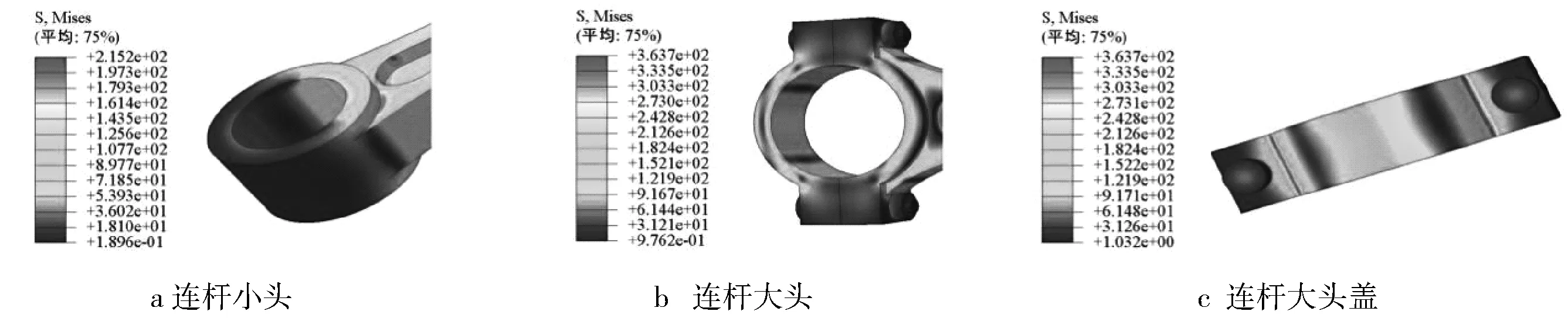

图7是连杆在最大压缩工况下的Mises 应力云图,最大Mises应力为363.7 MPa。连杆大头盖外圆面和螺栓台面的过渡区是连杆几何形状的突变区,在该处出现最大Mises应力。

图7 连杆在最大压缩工况下的应力云图

2.3 连杆拐角处应力云图分析

连杆结构存在多个应力集中区(包括连杆大小头和杆身的过渡区、连杆大头盖外圆面和螺栓台面的过渡区),在交变载荷的持续作用下,这些区域容易萌生裂纹.图8~10是连杆在3种工况下拐角处的应力云图。

连杆预紧工况下,在连杆小头孔和衬套的装配预紧力作用下,连杆小头孔的边缘区域应力集中,最大Mises应力为73.2 MPa;连杆最大压缩工况下,连杆小头和杆身的过渡区、连杆大头和杆身的过渡区、大头盖外圆面和螺栓台面的过渡区出现应力集中现象,在大头盖外圆面和螺栓台面的过渡区出现最大Mises应力363.7 MPa;连杆最大拉伸工况下,连杆小头孔的边缘区域出现应力集中。

图8 连杆在预紧工况下拐角处的应力云图

图9 连杆最大压缩工况下拐角处的应力云图

图10 连杆最大拉伸工况下拐角处的应力云图

2.4 连杆疲劳分析

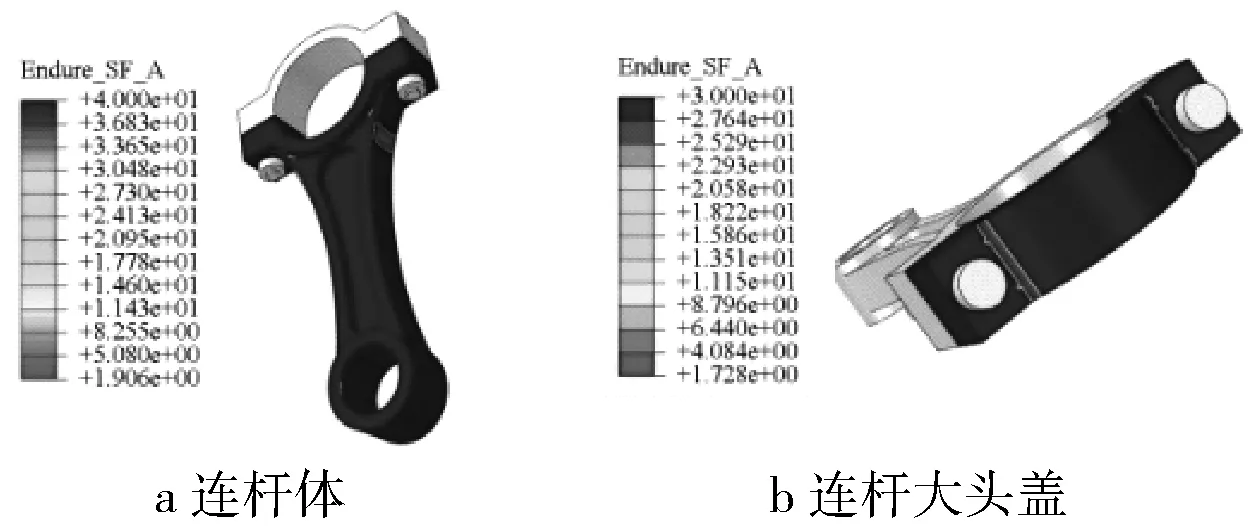

在疲劳分析软件中导入连杆的3种工况下的有限元分析结果,以连杆的最大拉伸和最大压缩工况作为极限工况,连杆的装配工况作为恒定工况。查阅材料手册[15],修正S-N曲线,借助Haigh图计算疲劳安全系数。使用疲劳安全系数的分布作为连杆疲劳性能的评价指标。图11是在表面粗糙度为1 μm时的连杆疲劳安全系数云图和连杆容易萌生裂纹的区域。

分析图11可得,连杆体的最小安全系数是1.906,危险点出现在连杆大小头和杆身的过渡区;连杆大头盖的最小安全系数是1.728,危险点出现在连杆大头盖外圆面和螺栓台面的过渡区。

图11 连杆疲劳安全系数云图

3 连杆裂纹扩展分析

在分析时,首先得到裂纹扩展过程中裂纹尖端强度因子的变化曲线、裂纹的扩展路径和每个裂纹阶段前缘的应力云图。最后通过寿命估算模型和等效应力强度因子变化量的数学模型来预测裂纹扩展寿命。

3.1 危险位置确定

连杆强度有限元分析结果表明,连杆大头与杆身的过渡区、连杆小头与杆身的过渡区、连杆大头盖外圆面和螺栓台面的过渡区均出现应力集中,连杆大头盖外圆面和螺栓台面的过渡区出现最大Mises应力。连杆疲劳分析结果表明,靠近连杆大头的连杆杆身部分、连杆大头盖外圆面和螺栓台面的过渡区是连杆疲劳安全系数最小的位置。裂纹的萌生和扩展都是发生在应力集中的区域,因此连杆在这2处区域萌生裂纹的可能性最大。

3.2 裂纹模型建立

选用半椭圆片状裂纹模型,设置初始裂纹的参数:裂纹表面长度a=0.5 mm,裂纹深度b=0.2 mm,裂纹前缘细化值取0.05,初始裂纹位置如图12所示。

图12 嵌入初始裂纹后的连杆子模型

3.3 连杆裂纹扩展寿命计算

裂纹扩展软件是基于Paris裂纹扩展公式计算裂纹扩展寿命,Paris裂纹扩展公式如式(1)~(2)所示。

图13 等效应力强度因子随扩展路径下路径长度的变化曲线

(1)

(2)

式中:a为裂纹尺寸,mm;N为应力循环次数;a0为裂纹初始尺寸,mm;ac为裂纹临界尺寸,mm;ΔK为强度因子幅度;C,m为裂纹扩展参数。

图14 连杆裂纹扩展寿命(曲线)

4 结论

1) 通过有限元仿真分析确定了连杆在正常工况下最容易萌生裂纹的位置,据此建立连杆的裂纹扩展模型,进行连杆的裂纹扩展寿命分析计算。

2) 连杆大头、连杆小头与杆身的过渡区、连杆大头盖外圆面和螺栓台面的过渡区均出现应力集中,连杆大头盖外圆面和螺栓台面的过渡区出现最大Mises 应力340.9 MPa。

3) 连杆疲劳分析结果表明,靠近连杆大头的连杆杆身部分、连杆大头盖外圆面和螺栓台面的过渡区是连杆疲劳安全系数最小的位置。裂纹的萌生和扩展都是发生在应力集中的区域。因此,连杆在这2处区域萌生裂纹的可能性最大。