连杆的设计及有限元分析

2017-09-21郑久林赵礼飞昂金凤林欣欣

郑久林,赵礼飞,昂金凤,林欣欣

连杆的设计及有限元分析

郑久林,赵礼飞,昂金凤,林欣欣

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

文章通过有限元分析连杆在低转速、最大扭矩转速和额定转速下的疲劳强度和安全系数,有限元分析连杆满足设计要求。

有限元分析;连杆;疲劳强度;安全系数

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)16-91-03

前言

连杆是发动机重要零部件,承受发动机的高温高压,并把爆发压力传递给曲轴,带动曲轴的旋转输出扭矩。连杆的潜在失效模式通常为断裂或变形,为了在设计阶段发现这类失效模式,通常引入有限元分析。

本文介绍了某连杆的有限元过程,通过有限元分析可以对连杆的应力分布、疲劳安全系数有一个简单的评估,对应力较大、疲劳安全系数较小的区域进行设计优化,直至满足设计要求。

1 连杆设计

发动机扩排量,把原83mm缸径扩大到86mm,由于缸径的扩大,活塞承受的总燃烧气体压力变大;同时连杆长度由145.8mm减小到145mm,连杆受到的惯性力减小,因此需要通过有限元分析连杆总的的应力及疲劳强度。

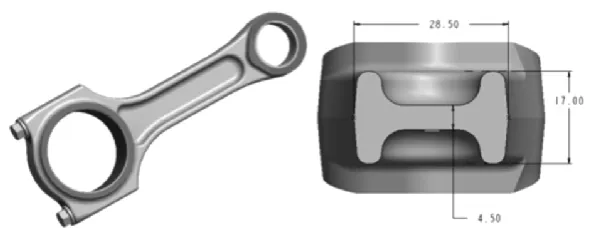

图1 连杆设计方案模型

连杆采用涨断工艺,杆体为“工”字形杆体。

连杆的主要设计参数如下:

表1 连杆主要参数

2 有限元模型的建立

连杆动力学分析模型包括连杆、轴瓦、衬套、曲柄销、活塞销、止推轴承等,采用PROE建立三维模型,模型如下图所示:

模型前处理设置:网格均采用C3D10M单元;连杆上下瓦之间、螺栓与连杆之间的接触面设置为绑定约束,其余接触面均设置为接触约束;曲柄销用刚性解析面代替,大头瓦与刚性面之间建立接触关系。在hypermesh中对建立的连杆三维模型进行网格划分,主要包括对活塞销、衬套、连杆的连杆螺栓进行二阶四面网格划分,对连杆大头轴瓦进行8节点六面体网格划分。

图2 连杆的有限元分析模型

表2 连杆模型各部分材料属性

3 疲劳强度分析

计算连杆在低扭矩转速1000rpm、最大扭矩转速1400rpm(1600rpm)、额定转速3600rpm工况下的疲劳强度。

3.1 1000rpm下的疲劳强度

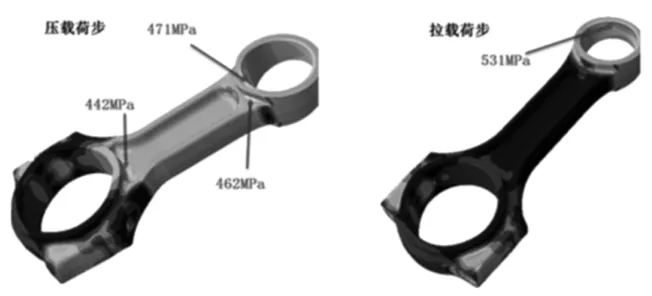

连杆在压载荷步下的最大应力为471MPa,在拉载荷步下的最大应力为531MPa,如图3所示。连杆在最大拉、压载荷步下的最大应力均小于屈服强度580MPa,1000rpm工况下的连杆静强度满足要求。

图3 1000rpm工况连杆在拉、压载荷步下的应力分布

3.2 1400rpm下的疲劳强度

连杆在压载荷步下的最大应力为503MPa,在拉载荷步下的最大应力为528MPa,如图4所示。连杆在最大拉、压载荷步下的最大应力均小于屈服强度580MPa,1400rpm工况下的连杆静强度满足要求。

图4 1400rpm工况连杆在拉、压载荷步下的应力分布

3.3 1600rpm下的疲劳强度

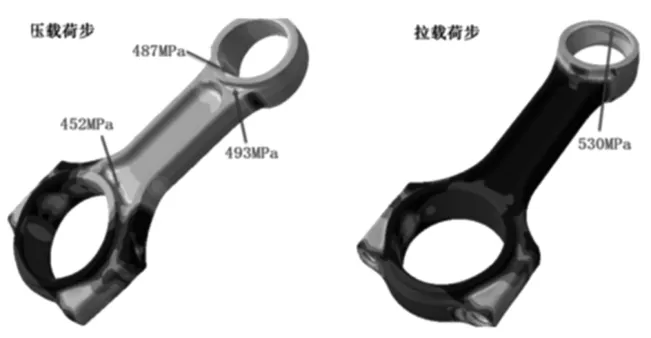

连杆在压载荷步下的最大应力为493MPa,在拉载荷步下的最大应力为530MPa,如图5所示。连杆在最大拉、压载荷步下的最大应力均小于屈服强度580MPa,1600rpm工况下的连杆静强度满足要求。

图5 1600rpm工况连杆在拉、压载荷步下的应力分布

3.4 3600rpm下的疲劳强度

连杆在压载荷步下的最大应力为476MPa,在拉载荷步下的最大应力为532MPa,如图6所示。连杆在最大拉、压载荷步下的最大应力均小于屈服强度580MPa,3600rpm工况下的连杆静强度满足要求。

图6 3600rpm工况连杆在拉、压载荷步下的应力分布

4 疲劳安全系数分析

现实中连杆在运动过程中受到拉伸、压缩和弯曲等交变载荷的作用,连杆的损伤主要由疲劳失效导致,因此对连杆进行一定的疲劳安全系数分析,可以全面的了解连杆的安全性。

在FEMFAT软件的BASIC模块中对连杆杆身和大头盖分别进行各个转速工况下的高周疲劳分析,动载荷步为最大受压载荷步和最大受拉载荷步,计算连杆在低扭矩转速1000rpm、最大扭矩转速1400rpm(1600rpm)、额定转速3600rpm工况下的疲劳安全系数。

图7 1000rpm和1400rpm下连杆疲劳安全系数

结果如图7-8所示:连杆在各个转速下的最小安全系数分别为1.37、1.16、1.24、1.26,均大于评价限值1.1,满足疲劳强度要求。

图8 1600rpm和3600rpm下连杆疲劳安全系数

5 结论

1)连杆在燃烧压力和惯性力的作用下,受到拉伸变形和压缩变形,通过有限元分析可知连杆最大应力是532Mpa,在3600rpm下连杆小头上侧,主要原因是连杆的惯性力的影响较大;

2)对连杆做进一步的疲劳安全系数分析,最小安全系数是1.16,在1400rpm下连杆杆体上,主要原因是连杆受到惯性力和燃气压力的作用,杆体易发生疲劳失效;

3)根据连杆有限元分析结果可以进一步优化连杆,对安全系数较高、应力较小的区域可以进行减重处理。

Design And Finite Element Analysis Of Connecting Rod

Zheng Jiulin, Zhao Lifei, Ang Jinfeng, Lin Xinxin

( The Center of Technology, Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601 )

Based on the finite element analysis of connecting rod fatigue strength and safety factor at low speed,the maximum torque speed and rated speed.the finite element analysis of connecting rod meet the design requirments.

finite element analysis; connecting rod; fatigue strength; safety factor

U462.1

A

1671-7988 (2017)16-91-03

10.16638 /j.cnki.1671-7988.2017.16.032

郑久林,就职于安徽江淮汽车集团股份有限公司技术中心。