载重汽车钢圈的优化设计研究

2012-02-20蒋万标郝艳华

蒋万标,郝艳华,李 嘉

(华侨大学 机电及自动化学院,厦门 361021)

轻量化趋势是未来汽车的必然选择,而汽车钢圈的轻量化,必然通过提高材料强度,同时减薄材料厚度来实现。为了保证材料的焊接性能,目前的钢材主要通过添加微量合金元素、改进轧制方法等细化晶粒来实现强度的提高,但其主要成份的含量变动很小。由于弹性模量只与材料的成份有关,而与其他因素,包括组织形态、晶粒大小等无关,因此,在车轮专用钢中,不同强度的材料,其弹性模量差异并不大。而材料厚度的减薄势必引起钢圈刚度的下降,因此,在钢圈的轻量化过程中,其结构也必须作出相应改变以提高钢圈的刚度。

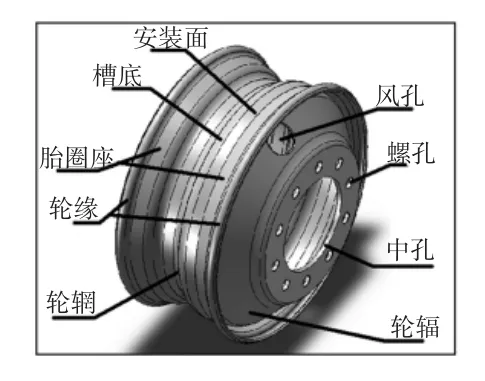

1 钢圈简介

钢圈由轮辋轮辐焊合而成,轮辐有中孔、螺孔、风孔等组成,轮辋则由轮缘、胎圈座、安装面、槽底等部分组成,并以R角连接各部分。其名称如图1所示。

图1 钢圈各部分的名称

2 有限元模型的建立

有限元仿真模型参照GB/T 5909-2009(中国商用车辆车轮性能要求和试验方法)中的径向疲劳试验方法建立[1]。

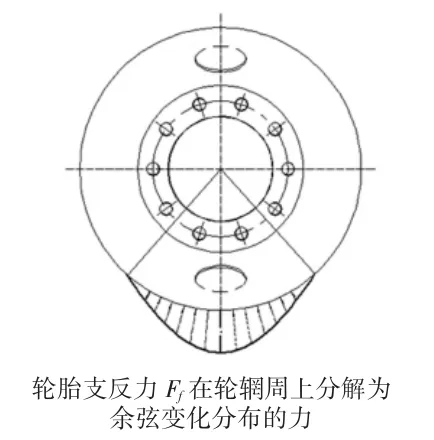

在试验中,钢圈主要受径向负载及轮胎气压。径向负载通过轮胎传递,此力在圆周方向上沿中间向两侧依余弦规律递减[2],其合力为设备对轮胎施加的载荷,如图2所示。

图2 钢圈的径向受力示意图

气压则作用于整个轮辋表面,且通过轮胎对轮缘有侧向压力。车轮重力、转动时的离心力,忽略不计。

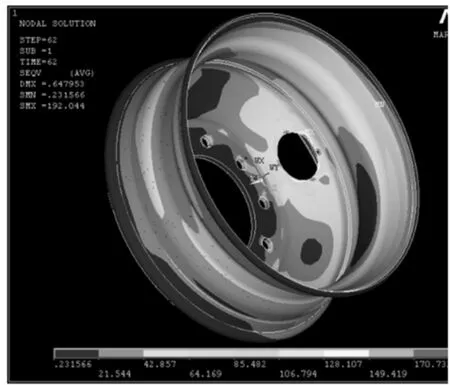

运用有限元分析软件ANSYS建立车轮实体,采用Solid单元对车轮进行网格划分[3],材料的弹性模量取值206 800 MPa,泊松比取值0.3。依据径向疲劳试验某一瞬间状态受力情况,建立有限元模型,并算出最大应力点的数值和位置。而后将车轮所受载荷沿车轮模型转过多个小角度,以模拟车轮在旋转过程中不同时刻的受力状况,得出车轮旋转时所受的最大应力。

初始设定,轮辋厚度为6 mm,轮辐厚度为11 mm。因车轮受力情况复杂,以当量应力表示其受力状态。当车轮旋转一周时,其最大应力出现在风孔附近[4],最大形变量出现在轮缘处,其最大应力191.913 MPa,最大形变量0.647 9 mm,如图3所示。

图3 6 mm轮辋的钢圈应力云图

3 钢圈结构分析

3.1 轮辋厚度影响分析

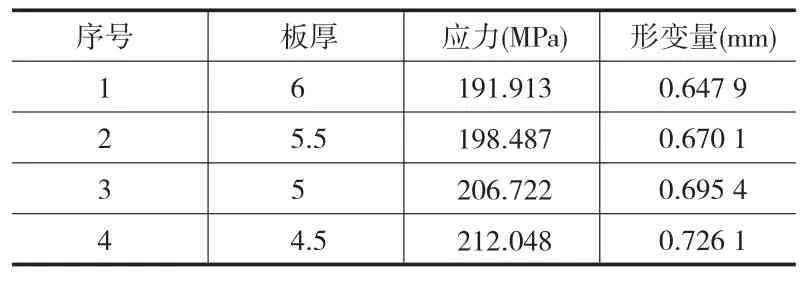

改变初始轮辋的厚度,计算同等受力下,不同厚度轮辋的钢圈所受应力与形变量,结果如表1所列。

表1 不同板厚轮辋的应力、形变量

从表1可以看出,轮辋的减薄势必引起钢轮刚度下降,钢轮所受应力、形变量随厚度下降而上升,其变化与厚度近似成线性关系。

3.2 槽深影响分析

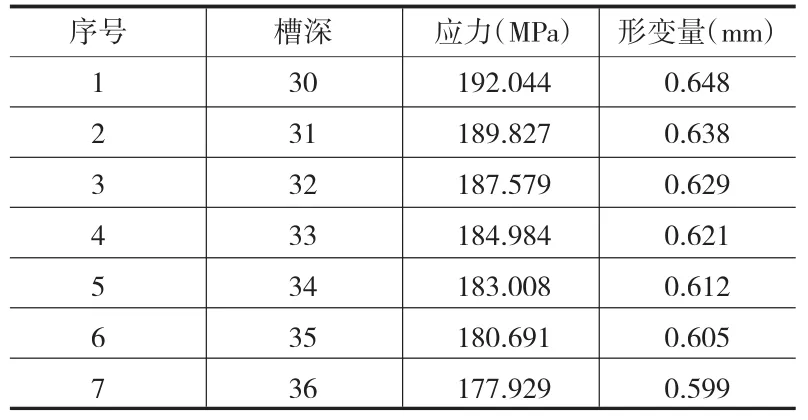

在轮辋设计中,槽的深度在满足装胎和轮毂安装的情况下是可变的。改变槽深,计算结果如表2所列。

表2 不同槽深轮辋的应力、形变量

从表2中可以看出,应力、形变量随槽加深而减小,基本成线性关系。适度增加槽的深度,可以提高钢圈的刚度,改善钢圈的受力情况。

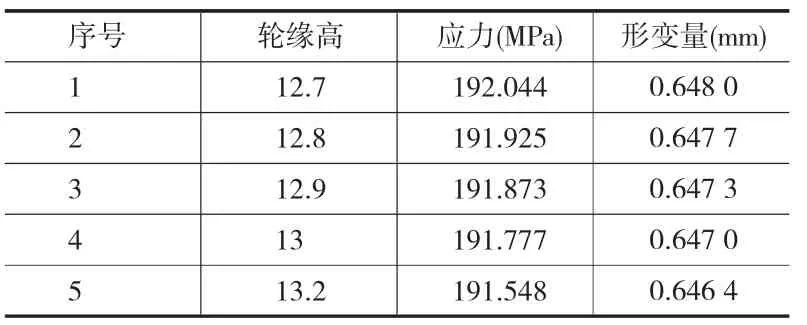

3.3 轮缘高度影响分析

轮缘是轮辋两侧用于固定轮胎防止轮胎脱落的部分。为保证装配和避免滑胎,其高度值可取12.7 mm~13.2 mm。轮缘的高度对最大当量应力和变形的影响如下:

表3 不同轮缘高度时的应力、形变量

从表3中可以看出,应力、形变量随轮缘高度增高而减小。考虑到钢圈的减薄引起的轮辋形变量增强[5],因此,在实际制造过程中,轮缘的高度可以取上偏差,即能减小一部分应力,同时可以防止车轮轮胎脱落。

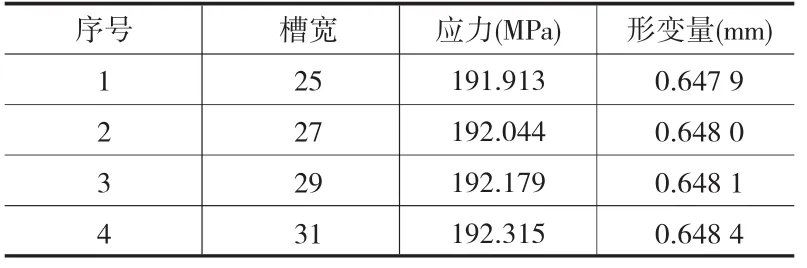

3.4 槽宽与安装面长度分配

胎圈座须与轮胎配合,其变化较小,而轮辋的总宽一定,剩余长度由槽宽和安装面分配。在本文选用的钢圈中,槽宽可在25 mm至31 mm间变化,则安装宽度也相应从26.6 mm变化至20.6 mm。因此,考虑槽宽变化对钢圈的影响,其结果如表4所列。

表4 不同槽宽时的应力、形变量

从表4中可以看出,应力、形变量随槽宽增加而增加。同时,槽宽降低,则安装面会加长,较长的安装面成型时圆度更佳,有利于焊接的稳定性。因此在设计时,应结合装胎的要求,适度减小槽的宽度。

依上述分析,各部分均取最优值,即轮缘高度取13.2 mm,槽宽取25 mm,槽深取36 mm,相比原结构,其结果如表5所列。

表5 钢圈结构优化前后对比

从表5中可以看出,优化后的产品,应力相比优化前降低了7.2%,而形变量下降了7.9%。

3.5 试验结果

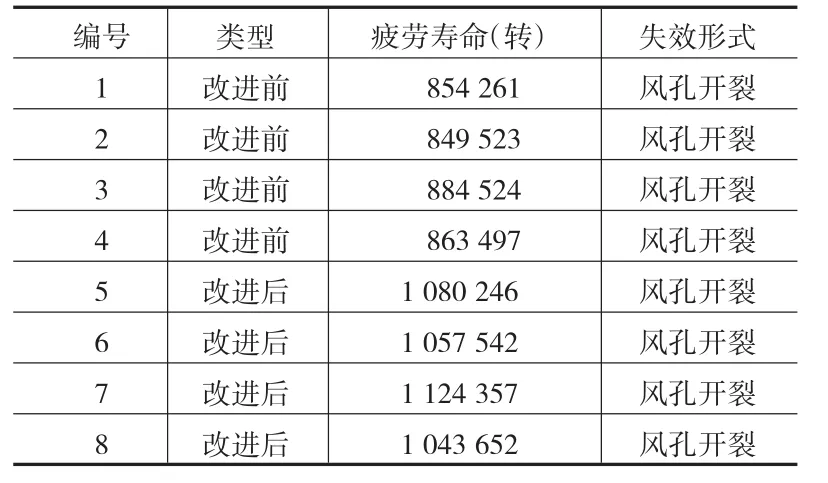

目前,车轮工厂已有一些产品设计,通过加高轮缘、降低槽宽、加大槽深等方法对原车轮进行了改进。随机抽取4个改进前的车轮和四个改进后的车轮进行径向疲劳试验,改进前平均寿命为8.6E+5转,改进后平均寿命为1.17E+6转,失效形式均为风孔开裂,试验对比如表6所示。

表6 径向实验对比

由此可见,产品的未来的设计方向,将是以有限元模拟分析为基础,通过模拟求出较优参数,并通过试验验证[6]。

4 结束语

以某款钢圈为例,应用ANSYS软件建模,计算出钢圈薄弱处。计算分析结果表明:减小板厚,会大大降低轮辋的刚度,而加高轮缘,加大槽深,减小槽宽等,可以有效提高钢圈刚度,从而减小了钢圈的最大应力与形变量。通过实际测试,表明此方法是可行的。

[1]GB/T5909-2009.商用车辆汽车车轮性能要求和试验方法[S].

[2]刘海澄,柳玉起.车轮结构强度的有限元分析及应用[M].武汉:华中科技大学出版社,2004.

[3]张洪信,管殿柱.有限元基础理论与Ansys11.0应用[M].北京:机械工业出版社,2009.

[4]张卡德,等.汽车车轮轮辐疲劳裂纹位置预估[J].华侨大学学报,2009,(11):610-613.

[5]邱宣怀,等.机械设计[M].北京:高等教育出版社,2001.

[6]赵少汴,王忠保.疲劳设计[M].北京:机械工业出版社,1992.