PLC在液压中频淬火机床中的应用

2012-02-20李远慧李远哲

李远慧,李远哲

(1.武汉科技大学 机械自动化学院,湖北 武汉 430081;2.武汉宝德机电有限公司,湖北 武汉 430080)

自动中频淬火机床是轧辊热处理加工的关键工装设备,该设备采用立柱式结构,低速大扭矩液压马达-丝杠驱动工件上下运行与旋转,无级调速、加热均匀;三段式预热,炉内温度一致;中频感应线圈加热,温度控制精准;特殊顶针设计,大大提高可靠性。

该设备采用PLC控制,可靠性高,抗干扰能力强,系统安装、调试工作量小,具有故障判断,记录功能,降低判断故障难度,减少故障处理时间等特点。特别是,在该系统中采用了闭环过程控制,提高了设备性能。

1 总体设计

1.1 工艺概述

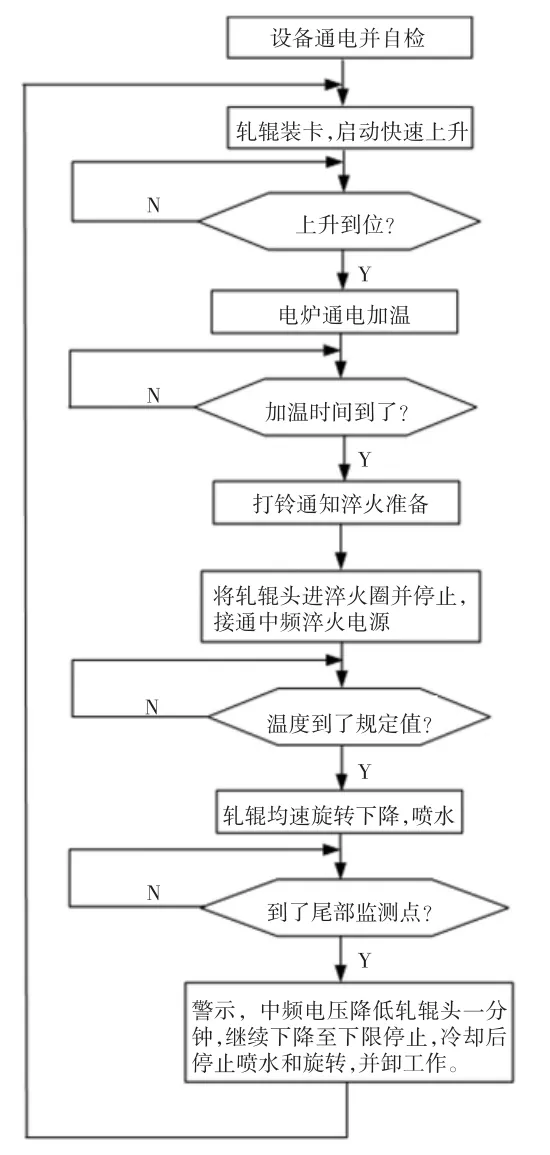

中频淬火机床主要由机械部分、液压系统、电气系统和冷却系统组成。其工艺流程为:首先通过人工辅助将工件装在淬火机床下顶尖处,将工件牢固装卡;然后按下液压启动和工件上升按钮,启动工件提升机构将工件快速上升送至工件预热炉内预热;待工件加热至设定温度并保温两个半小时后,再按液压启动工件,水泵启动,工件旋转,工件下降等按钮,将加热后的工件慢慢下降至中频感应加热器中,在碰上加热上限位开关后停止并发出警示声响,此时合上淬火励磁电源,中频加热电源开关,按中频启动按钮,中频电源切换至本机床进行加热;当加热温度上升到设定度时,工件重新开始下降,同时旋转机构使工件慢速旋转,此时淬火冷却喷水环喷出的冷水对工件进行淬火,直至工件碰上加热中限位开关后,淬火电机的输出功率下降后进行低温保温一分钟,断开淬火励磁电源,中频加热电源开关,按中频停止按钮,将中频电源与本机床断开,全部淬火完成。工件继续下降到下限位自动停止,待工件冷却四分钟后卸下送至下一个工部加工。其操作顺序见图1。

图1 自动中频淬火机床工艺流程图

1.2 控制要求

中频淬火机床可实现如下功能:控制三段电阻式加热炉对轧辊进行恒温控制;控制中频发电机的输出功率,对轧辊进行恒温加热;控制液压马达升降和旋转;控制水泵开启;记录各种过程工艺参数;对各种故障进行监控和报警。

1.3 控制系统构成与配置

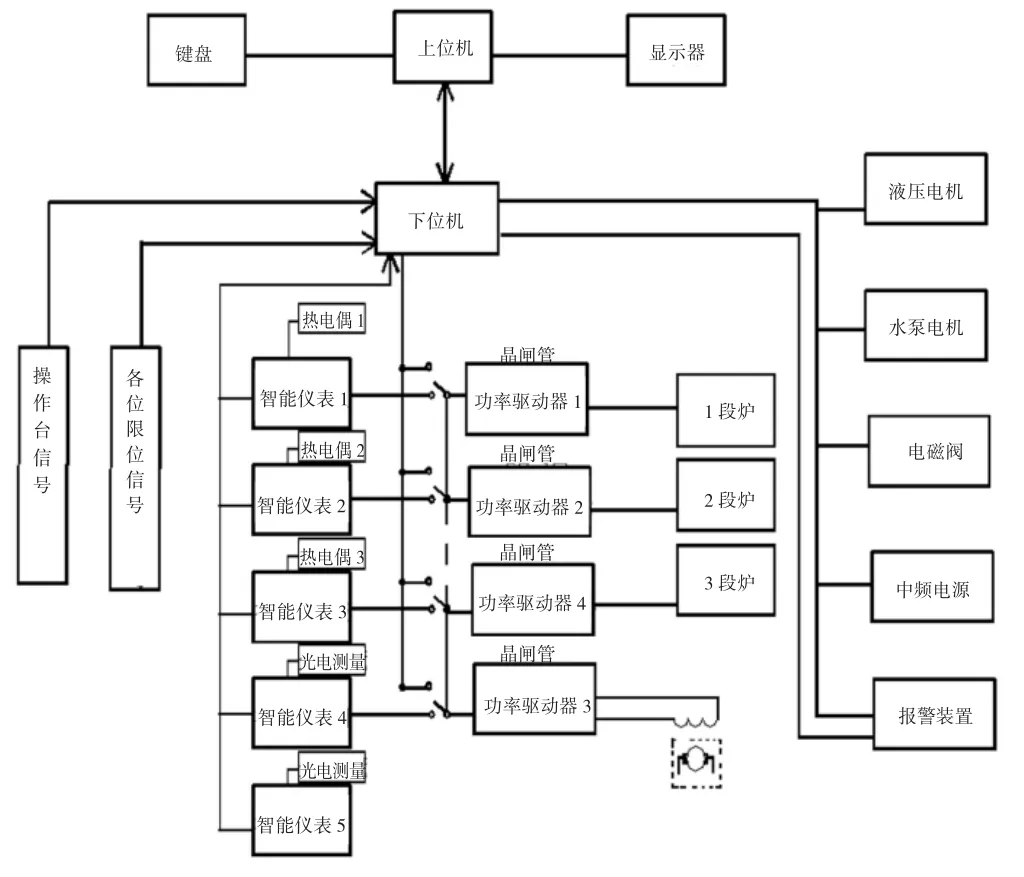

按工艺要求,系统采用工控机作为上位机,完成参数设定、远程控制、状态监测等功能;采用PLC作为下位机,完成数据处理、设备控制等功能。上位机与下位机间通过PPI电缆进行通讯。系统构成与配置,如图2所示。

图2 自动中频淬火机床控制系统框图

PLC采用西门子200系列,该系列PLC运行速度快、模块扩展能力强、体积小、性价比高、能满足该系统的各项要求。CPU采用CPU266,自带24个输入点,14个输出点,可扩展7个模块,具有PID功能,具有PPI通讯协议、MPI通讯协议和自由方式通讯能力;扩展模块采用EM233数字混合模块、EM231模拟输入模块和EM232模拟输出模块。

工控机均采用的是台湾研华生产的主板和板卡产品;炉温测量仪表采用的是香港华润公司的WP系列仪表,监测三段预热炉的温度,功率控制单元采用的是单相交流晶闸管进行控制;光电测温仪采用的是上海自动化仪表公司的产品,监测轧辊淬火前实际温度和控制淬火温度;中频发电机励磁系统采用的是单相全波整流晶闸管控制。

监控系统采用组态王软件,其融整个机床的过程控制设计、现场操作于一体,实现参数设定、远程控制、故障记录等功能。

PLC编程软件采用Step7-Micro/Win32软件,其具有编程简单、开发周期短、现场调试方便等优点。

2 控制过程实现

2.1 预热炉的恒温控制和轧辊的中频淬火温度控制

该系统主要控制关键在预热炉的恒温控制和轧辊的中频淬火温度控制。

轧辊在炉膛中预热时,由于炉膛成竖立管状,热量由下往上被抽走,容易导致炉内下部温度低,上部温度高现象。为了保证整个轧辊各部分温度恒定,采用了三段加热,热电偶测轧辊各段温度,PID闭环控制,通过单相交流晶闸管控制三段电阻式加热器的输出功率,保证炉温在恒定值,且各段之间炉温相等。轧辊预热温度接近600℃,保温时间约150 min。

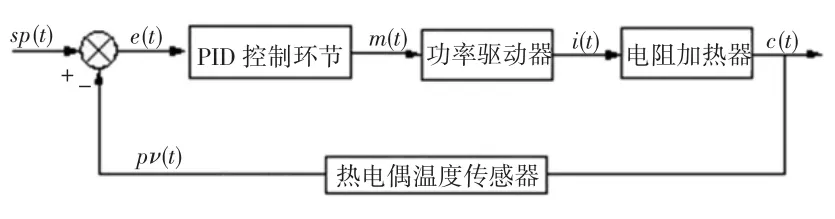

在感应加热过程中,金属的导磁率、电阻率等特性会随金属温度的变化而变化,但是要保证被加热金属的温度恒定,就必须调整热功率输出。为了保证轧辊表面加热温度一定,淬火温度控制通过光温度测量传感器适时测量轧辊表面温度,可以将实测温度值与设定值偏差输入PID闭环控制器,通过调节励磁发电机的励磁电流控制电机输出功率。淬火温度一般控制在900~1 400℃范围,其控制原理如图3所示。

图3 预热炉温度PID控制框图

其中,

sp(t)为温度设定值;

pν(t)为热电偶温度传感器测试的轧辊实际温度值;

e(t)为设定值与实际值之间的偏差值。

做为PID控制环节的输入信号,当偏差大于0(即温度过低)则发热功率增加,当偏差小于0(温度过高),则发热功率减小。

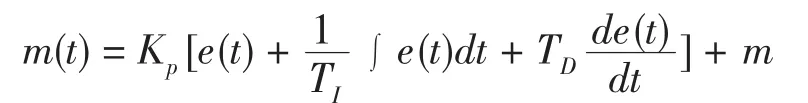

模拟量PID控制器的输出表达式为

式中,

m(t)为控制环节输出信号;

Kp为比例系数;

TI为积分时间常数;

TD为微分时间常数;

m为积分部分的初始值。

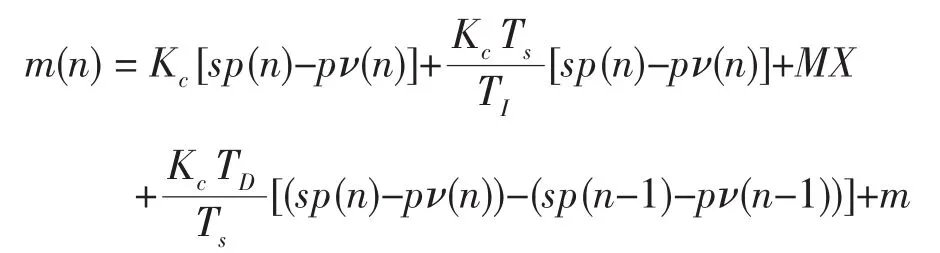

要实现PLC处理,必须将模拟量离散化,离散后的表达式为:

式中,

m(n)为第n次运算后输出信号;

Kc为比例项增益;

Ts为采样周期;

MX为第n次采样前所有积分和。

在调试时,采用工程中广泛使用的扩充响应曲线法,求得滞后时间t、上升时间常数T1,然后根据扩充响应曲线法参数整定表,采用不同控制度下的参数进行控制,比较控制效果,选取效果好的一组参数作为初始设定值。在初始设定值的基础上,进行调试,取得了理想的控制效果。

2.2 液压系统的控制

在该机床中,液压系统也是其重要组成部分之一,负责轧辊的升降与旋转运动。

当在操作画面上点击“液压启动”图标时,继电器控制电机交流接触器就会接通,电机开始工作,5 s钟后,电磁溢流阀得电,系统升压;点击“工件上升”或“工件下降”图标时,升降电磁换向阀左位(右位)得电,控制工件升降的双向马达顺时针(逆时针)转动,通过丝杆带动轧辊上升(下降),当上升到指定位置,点击上升停止图标,或下降到限位开关位置,升降电磁换向阀断电;当在操作画面上点击“工件旋转”图标,旋转电磁换向阀左位(右位)得电,控制工件旋转的双向马达顺时针(或逆时针)旋转,单击“旋转停止”图标后,旋转电磁换向阀断电单击“液压停止”图标后,电磁溢流阀断电,系统卸荷,电机交流接触器断开,电机停机。该控制过程都是通过PLC开关量输出点,配合24VDC线圈的继电器来完成。

在该液压系统中,液位设有极低、较低、高液位三个点,过滤器带有压差发讯器,温度继电器设有温度低于10℃和60℃两个定值,这些信号接入PLC的开关量输入点时,当相关信号接通时,在操作台画面上会有相关故障提示,并控制相关继电器状态改变。

3 结束语

该设备采用全数字自动控制技术,利用组态王作为上位机组态软件、PLC作为下位机控制器,采用数字PID控制方法,自投入使用以来,设备运行平稳、操作简单、温度准确控制在设定范围内。

[1]吴季恂,周光裕,等.钢的淬透性应用技术[M].北京:机械工业出版社,1994.

[2]陆卫倩,刘 秦.细长轴在中频淬火机床上淬火的改进措施[J].机床与液压,2010,38(16):102-103.

[3]廖常初.大中型PLC应用教程[M].北京:机械工业出版社,2004.

[4]刘平华,左智勇,詹益清.关于全数字自动控制的硅钢轧辊淬火机床研究[J].电气传动自动化,2004,26(6):16-19.

[5]段维华,冯维杰,赵文仙.PLC控制技术在液压淬火机床上的应用[J].昆明大学学报,2006,17(4):32-34.

[6]袁清珂,李朝光,杨志文.基于工控机及PLC长轴氮化炉温度控制系统的研究[J].机床与液压,2010,38(7):46-48.