基于ANSYS的高速切削外圆车刀强度分析

2012-02-20黄晓华

黄晓华

(苏州工业职业技术学院,江苏 苏州 215008)

外圆车刀作为金属切削加工中应用最为广泛的一种刀具,在中低速切削加工条件下,相关的文献资料所推荐的切削参数大部分都是经长久性实践证明的结果,被众多加工行业所借鉴。随市场竞争的日益激烈,目前,高速切削加工技术已经成为提高生产率和加工品质、降低成本的主要途径,但由此带来的刀具寿命问题一直备受关注。因此,利用有限元数值分析软件研究外圆车刀的高速切削加工机理,特别是对高速切削刀具强度进行理论分析,从而了解车刀内部应力分布情况,对合理选择刀具结构,改善刀具受力情况,延长刀具寿命具有实际工程意义。

1 高速切削试验条件及切削力的计算

在比常规切削速度高出很多的速度下,进行的切削加工称为高速切削。目前,各国对高速切削的速度范围并没有统一的定义,通常把高出常规切削速度5~10倍的切削速度称为高速切削。因此本文选用GSK980TDb型数控车床,确定高速切削试验切削参数为:主轴转速Vc=500 m/min,进给量f=0.5 mm/r,背吃刀量ap=3 mm,选用的车刀刀杆是几何尺寸为B×H=16×25,L=200的45钢,刀片材料为涂层硬质合金YT15,查文献[2]得刀具材料的强度极限σb=6 00 MPa,屈服极限σs=355 Mpa,弹性模量E=206 GPa,泊松比μ=0.27,车刀主要角度:主偏角Kγ=7°,副偏角 Kγ'=10°,前角 γ0=5°,后角 α0= α0'=8°,刃倾角 λs=-5°,被加工材料为 σb=637 MPa的碳素结构钢。

硬质合金车刀车削外圆过程中产生的切削合力Fr可以分解为三个分力,即主切削力FC、进给抗力Ff和切深抗力Fp。查文献[3]得切削力的经验计算公式为:

式中,

ap为背吃刀量,mm;

f为进给量,mm/r;

νc为切削速度,m/min;

CFc、CFp、CFf表示取决于被加工材料和切削条件的系数;

xF、yF表示各参数对切削力影响程度的指数;

KF表示实际加工条件各种因素对切削力的修正系数的乘积。

以上系数和指数可通过查文献[4]而得,并代入切削分力计算公式,得各切削分力如下:

2 有限元模型建立及分析

2.1 ANSYS软件功能简介

有限元单元法是数值计算方法中在工程分析领域应用最为广泛的一种计算方法。其是物理现象(几何和载荷工况)的模拟,是对真实情况的数值近似,可以通过对分析对象划分网格,求解有限个数值来近似模拟真实环境的无限个未知量。ANSYS软件作为一种有限元分析软件,已成为CAE和工程数值模拟的有限工具,利用ANSYS软件进行有限元结构的力学分析时,通过对所施加的载荷进行数值模拟,分析应力应变集中区,达到强度分析和优化设计的目的。

ANSYS分析过程中包含3个主要的步骤:

(1)创建有限元模型;

(2)施加载荷和边界条件,求解;

(3)结果评价和分析。

2.2 外圆车刀几何模型的建立及有限元网格的划分

外圆车刀几何模型的建立步骤为:利用CAD软件UG建立外圆车刀的三维实体模型,在ANSYS文件菜单中导入该几何模型,并建立三维有限元模型。

外圆车刀有限元网格的划分步骤为:定义外圆车刀单元属性,在几何模型上定义网格属性和划分网格。划分单元,采用8节点六面体Solid45,采用自由网格划分技术划分网格,并且对刀头和刀杆分别设置不同的网格密度,刀头网格划分较细,是为了能更精确地反映加工过程中内部的应力分布情况,而刀杆网格划分较粗是为了节省计算时间。最终将车刀划分为 3 807节点,1 8871个单元。

2.3 施加载荷和边界条件及求解

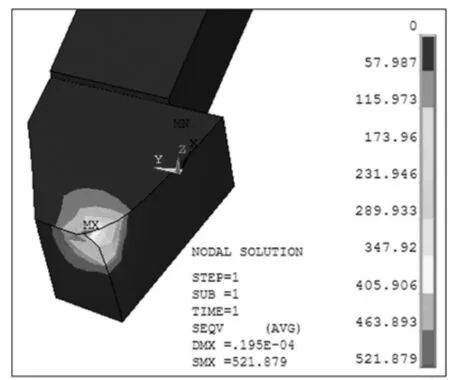

为保证车削加工工件的尺寸精度,不允许刀具在切削过程中有相对于刀架的移动,因此,需要在刀具末端施加全部的位移约束。考虑刀尖受力最不利的情况,将FC、Ff和Fp集中作用于刀尖一点进行模拟施加载荷,得到刀具内部应力分布及大小如图1~图4所示,应变分布大小如图5所示,全部自由度解USUM分布大小即位移等值线图如图6所示。

图1 von Mises应力

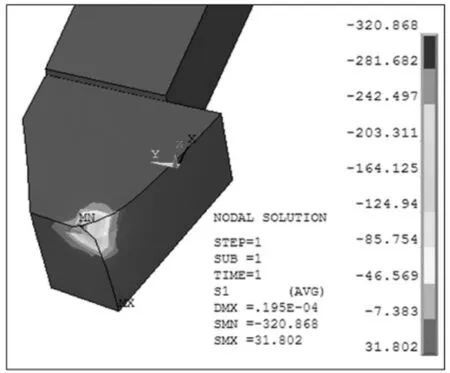

图2 第一主应力

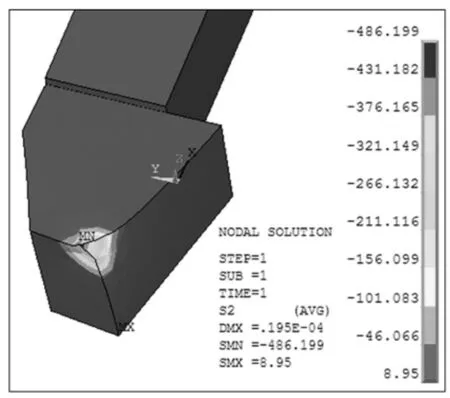

图3 第二主应力

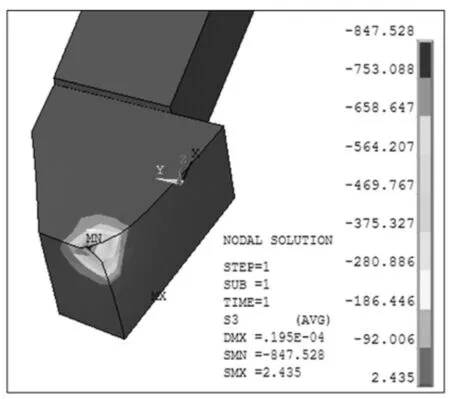

图4 第三主应力

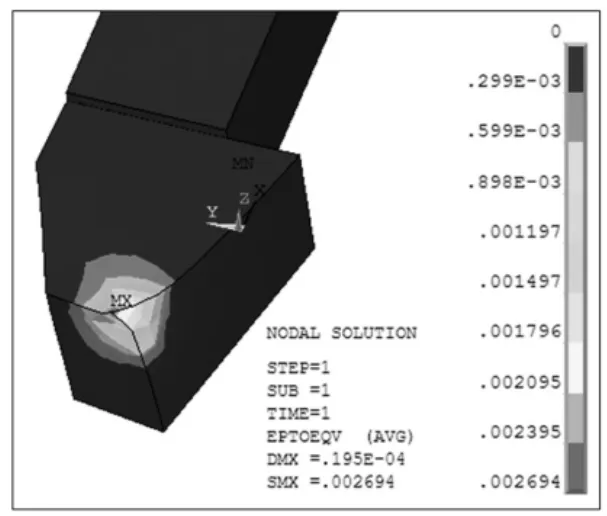

图5 von Mises应变

图6 位移等值线图

2.4 结果分析

由图1可知,车刀刀尖部位即第9个节点处的应力最大,最大应力值为521.879 Mpa;由图5可知,刀尖部位的应变也达到最大,最大应变值为0.002 694 m;由图6可知,最大合位移为0.019 5 mm。由以上的数据,我们可以知道:车刀刀尖部位和主切削刃是最易失效的部位。因此,在切削时,一方面必须增强刀头强度,除采用采用高强度、高硬度的刀片材料,还可在刀尖处磨圆弧过渡刃或负刀刃,提高刀具的使用寿命;另一方面随着切削时间的增长,刀具会发生塑性变形,还必须通过调整切削参数来降低刀尖和刀刃的应力,保证工件的加工精度。由图2、图3和图4可知,第一主应力、第二主应力和第三主应力最大值分别为 -320.868 Mpa、-486.199 Mpa 和 -847.528 Mpa。其中,第三主应力略大于刀具的强度极限,但以上分析结果是建立在载荷集中作用于刀尖的基础上的,因此,会造成计算结果比实际值大。若采用ANSYS非线性分析,计算结果会更为准确,在实际应用中能以以上理论分析为依据,适当减小背吃刀量来减小切削力,控制各应力在允许值内,这样在保证平稳切削的同时还保证了较高的切削效率。

3 结束语

高速切削刀具内部应力和应变分布大小及其变化规律是高速切削工艺分析的重要依据,利用ANSYS有限元软件能有效地实现切削过程中刀具内部应力场大小及分布的数值模拟,并且可以找出加工中刀具危险点的位置,为合理选择切削参数,合理设计刀具几何角度提供了可靠的理论依据,有利于延长刀具使用寿命,保证高速切削的生产效率。

[1]艾 兴,等.高速切削加工技术[M].北京:国防工业出版社,2003.

[2]机械设计手册编委会.机械设计手册[M].北京:化学工业出版社,2008.

[3]陆建中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,2004.

[4]宁仲良.刀具强度的有限元数值模拟分析[J].工具技术,2003,(3):16.