炮弹冲头钢电火花沉积YG8涂层的摩擦磨损行为研究

2012-02-20姜正波

韩 宇,姜正波,吴 非

(海军驻沈阳弹药专业军事代表室,辽宁 沈阳 110045)

目前,弹体冲头使用寿命偏低,一般在距头部30 mm左右,重复工作久而久之就会发生失效,如图1所示,失效情况有:头部变形、纵向划痕和端面环形垒痕。电火花表面沉积技术是通过电火花放电,把一种导电材料(阳极)沉积熔渗到另一种导电材料(阴极)的表面,从而使后者表面的物理性能、化学性能和力学性能得到改善,而其心部的组织和力学性能不发生变化的一种技术,电火花表面强化技术可以提高零件表面耐磨性、耐蚀性、热硬性和高温抗氧化性等。应用电火花表面强化技术在弹体冲头工作表面进行强化,可以大大延长冲压冲头的使用寿命,节约生产成本,同时拓宽了这项技术的应用领域。因此,本文应用电火花表面沉积技术在弹体冲头钢上沉积YG8涂层,研究其摩擦磨损行为。

图1 弹体冲头的失效特征

1 实验方法

实验采用电火花表面沉积技术在基材上制备YG8涂层,实验用基材为H13钢,其化学成分如表1所示。电火花沉积试样尺寸为摩擦磨损试验的标准试样尺寸,见文献[1],试样线切割加工后,经水砂纸磨至600#,喷砂后进行丙酮和超声波清洗。电极采用YG8合金(化学成分为WC92%和Co8%,质量百分含量),电极经线切割切成准8 mm×80 mm棒状。

表1 H13的元素含量(质量百分含量)

电火花表面沉积技术采用SD-D5A多功能设备,工艺参数选择为功率4档,频率6档,电极转速5档,氩气保护流量15 L/min,比沉积时间3 min/cm2。

用日产S-3400N扫描电子显微镜观察涂层的组织形貌及磨损表面形貌;日产D/max-RB X射线衍射分析涂层的相组成,HVS1000型显微硬度计测量沉积层截面的显微硬度,载荷为300 g,加载时间为20 s,每个试样测5点取平均值;国产MMW-1A万能摩擦磨损试验机评价基体和涂层的摩擦磨损性能,偶件为Si3N4陶瓷球试盘,实验条件为转速60 r/min,载荷15 N,取实验时间20 min内摩擦系数平均值作为摩擦系数的测定值。

2 实验结果及分析

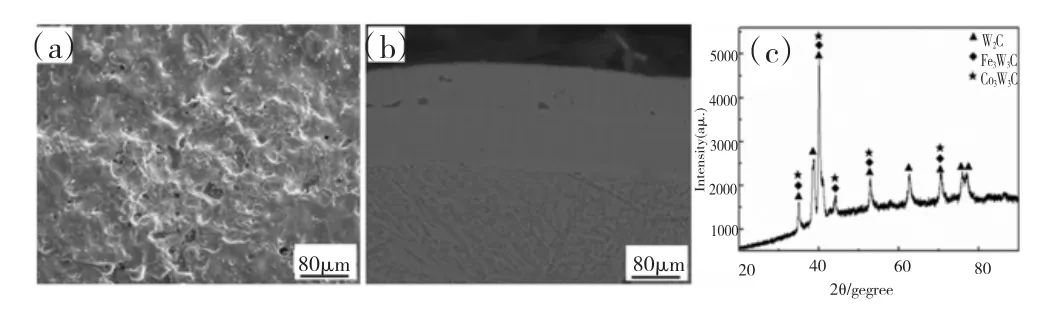

图2(a)为电火花沉积YG8涂层的表面形貌从图2(a)可以看出,整个涂层表面呈橘皮状液体“蚀刻”的特征,在其表面微区内还可以观察到微小的孔洞和裂纹,这主要是由于电火花沉积技术本身所决定的,尽管通过调整工艺参数可以降低表面的粗糙度,但迄今为止仍没有有效的工艺技术能克服电火花沉积表面粗糙度的产生。表面的微区裂纹是由于电火花沉积微区冷焊接过程中,可以达到105-106 K/s的高冷却速率,在沉积层中要产生热应力,热应力累计到一定程度通过产生垂直于表面的纵向裂纹。这些纵向裂纹对释放热震过程中产生的应力和摩擦磨损过程中存储润滑油是有益的。图2(b)是用4%硝酸酒精腐蚀的YG8涂层与基体的截面形貌,从图2(b)可以看出,涂层耐腐蚀,且与基体结合良好,涂层厚度大约为40 μm。图 2(c)为 YG8 涂层 XRD 衍射谱,从图 2(c)可以看出涂层主要由W2C、Fe3W3C、Co3W3C组成,涂层中的W2C主要是由WC与基体反应脱碳而形成,这种现象在高速氧燃料工艺中也有报道[2~3],而Fe3W3C、Co3W3C是由电极和基体在高温下发生复杂的物理化学反应生成的硬质相。这些硬质相弥散分布在沉积层中,提高了沉积层的机械性能。

图2 电火花沉积YG8涂层的微观结构

电火花沉积YG8涂层的硬度测试结果表明:涂层硬度最高可达1882 HV0.3,平均硬度1848 HV0.3,涂层的硬度显著高于基体硬度。在电火花的沉积过程中,电极材料和基体材料固、液、气的电蚀产物,在基体微区上的小熔池中发生物理化学反应,在骤然冷却的条件下,会产生大量的细晶和非晶态组织,这些组织具有优良的机械性能。另外,涂层中存在着高密度的位错和较高的残余应力,这些都会导致涂层具有较高的显微硬度[4]。

图3(a)为YG8涂层和H13钢的摩擦系数曲线。从图3(a)可以看出,两条摩擦系数曲线都经历了跑合到稳定摩擦磨损的阶段,H13钢在稳定摩擦磨损前有剧烈的波动,而YG8涂层由跑合到稳定摩擦磨损是平稳的渐进过程。YG8涂层稳定阶段的平均摩擦系数为0.445,而H13钢稳定阶段的平均摩擦系数为0.702,由此表明YG8涂层降低了H13钢的摩擦系数,具有明显的减摩效果。

图 3(b)为 H13 钢的磨损形貌,从图 3(b)可以看出,H13钢表面可见较深较粗糙的磨痕,表面损坏方式严重磨损,磨痕显示了材料严重的塑性变形和较深的犁线。因此,H13钢的磨损机制主要为严重的磨料磨损。图3(c)为YG8涂层的磨损形貌,从图3(c)可以看出,YG8涂层不存在较深的犁线,因而,其磨损机制不同于H13钢,但从YG8涂层的磨损表面观察到存在不同的磨损区域特征,从区域A周围可以看出,与原始涂层相比,磨损后的电火花涂层显示了适度抛光型的微切削磨料磨损特征,由于电火花涂层具有较高的硬度,没有出现严重的塑性变形和磨痕边缘材料堆积的现象。从区域B周围可以看出,电火花涂层磨损后的表面存在局部浅层剥落的形貌,这主要是由于电火花沉积过程中的局部缺陷造成的。对区域B内的磨屑进行EDAX能谱分析,发现其含有C:17.34,O:56.46,Fe:9.42,Co:5.92,W:10.86(原子百分含量),再对区域A进行EDAX能谱分析,发现其含有C:56.71,O:29.03,Fe:7.25,Co:3.40,W:5.61(原子百分含量)。以上结果表明,由于在摩擦磨损过程中产生了较高的温度,导致了涂层元素的氧化,而产生的氧化物由于附着力差而在剥层的区域内富集,起到固体润滑剂的作用。综上可知,电火花涂层的磨损机制是微切削磨料磨损、剥层磨损和氧化磨损。

在稳定摩擦磨损中,YG8涂层的摩擦系数要显著低于H13钢的摩擦系数,一方面是由于YG8涂层的细晶组织结构;另一方面由于硬度的影响,一般情况下,硬度越大,摩擦系数越小。另外,富集在剥层中的细小氧化物颗粒可以充当固体润滑剂的作用,也有助于降低涂层的摩擦系数。

图3 YG8涂层与H13钢的摩擦系数和磨损形貌

3 结束语

通过以上分析可以知道:

(1)电火花沉积YG8涂层表面存在微观缺陷,涂层与基体结合良好,涂层主要由W2C、Fe3W3C、Co3W3C组成。

(2)电火花沉积YG8涂层的硬度显著高于H13钢,其稳定摩擦磨损阶段的平均摩擦系数显著低于H13钢的摩擦系数,具有显著的减摩作用。

(3)H13钢的磨损机制主要是严重的磨料磨损,而YG8涂层的磨损机制是微切削磨料磨损、剥层磨损和氧化磨损。

以上分析对于在高磨损工况下使用的H13钢提供了减摩耐磨的表面处理手段,也为炮弹冲头延寿技术的拓展提供了理论和实践指导。

[1]张 健,郭策安,张 罡,等.PCrNi3MoVA钢表面电弧离子镀Ti0.7Al0.3N涂层的性能研究[J].兵工学报,2011,32(6):697-702.

[2]J.M.Guilemany,S.Dosta and J.R.Miguel.The Enhancement of the Properties of WC-Co HVOF Coatings through the Use of Nanostructured and Microstructured Feedstock Powders[J].Surface and Coating Technology,2006,201(4):1180-1190.

[3]D.A.Stewart,P.H.Shipway,D.G.McCartney.Abrasive Wear Behavior of Conventional and Nanocomposite HVOF-sprayed WC–Co Coatings[J].Wear,1999,(225):789-798.

[4]王建升,孟惠民,俞宏英,等.球墨铸铁轧辊电火花沉积层组织结构和性能[J].金属热处理,2009,34(11):26-30.