城市轨道交通有挡肩承轨台优化设计

2024-01-05马晓华钟依琳王立川陈鹏王敏曲村刘观朱禹

马晓华 钟依琳 王立川 陈鹏 王敏 曲村 刘观 朱禹

1.北京城建设计发展集团股份有限公司,北京 100037; 2.北京市轨道结构工程技术研究中心,北京 100037; 3.北京构力科技有限公司,北京 100013; 4.中铁上海工程局集团有限公司,上海 201101; 5.北京铁科首钢轨道技术股份有限公司,北京 102206

北京地铁1号、2号运营线均采用了有挡肩扣件和轨枕,现场锚固螺栓断裂很少,线路状态良好。因此,在新线设计中建议采用有挡肩扣件及轨枕。

有挡肩扣件通过铁垫板及板下橡胶垫板、绝缘缓冲挡肩等将横向力传至承轨台混凝土挡肩上[1-2],大大减小了锚固螺栓所受的横向力,优化了扣件的受力结构,对高速及小半径曲线线路的适应性较好[3]。但挡肩横向承载力不足时,曲线外侧可能发生冲切破坏[4]。近年来,考虑用地控制及避免对既有构筑物造成影响,地铁线路设计了多处小半径曲线。小半径曲线线路在运营过程中易发生钢轨伤损、锚固螺栓断裂、弹条折断、轨道几何尺寸超限甚至破损等病害,对轨道结构横向稳定性提出了较高要求。因此,针对设置有挡肩承轨台的小半径曲线线路,本文以与DTⅢ2-4 型有挡肩弹性分开式扣件配套的整体道床为研究对象,对整体道床有挡肩承轨台在轮轨力作用下的力学特性进行分析,并对有挡肩承轨台设计提出改进建议。

1 有挡肩承轨台力学模型

1.1 横向力传递过程

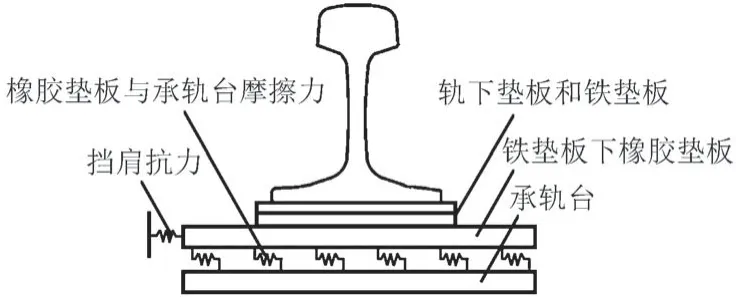

DTⅢ2-4 型有挡肩扣件构造见图1。扣件系统将轮轨横向力传递至轨下基础时,以铁垫板为界,横向传力过程分为两个阶段:钢轨受到的车轮荷载由轨底通过轨距块和轨下垫板全部传递到铁垫板上,再由铁垫板通过板下橡胶垫板、绝缘缓冲挡肩传递至有挡肩承轨台。在这种传力体系下,铁垫板以下部件的传力行为由于铁垫板的分割,不会受到铁垫板以上部件的影响[5]。因此,可将铁垫板以上的部件作为一个系统,对铁垫板以下部件整体施加垂向和横向荷载。

图1 DTⅢ2-4型有挡肩扣件构造(单位:mm)

铁垫板以下部件横向力传递过程中,铁垫板及板下橡胶垫板通过锚固螺栓连接成整体,铁垫板和板下橡胶垫板之间的摩擦因数大于板下橡胶垫板与承轨台之间的摩擦因数[6]。因此,铁垫板和板下橡胶垫板可作为一个整体相对承轨台发生位移,横向力要克服板下橡胶垫板与承轨台之间的摩擦力。

由于绝缘缓冲挡肩与铁垫板之间有微小空隙,横向力完全克服橡胶垫板与承轨台之间的摩擦力后,铁垫板和板下橡胶垫板整体相对承轨台发生位移并完全贴靠在绝缘缓冲挡肩上。未被板下橡胶垫板与承轨台之间摩擦力平衡的横向力将由绝缘缓冲挡肩传递至承轨台混凝土挡肩上,由承轨台混凝土挡肩承担剩余横向力,见图2。

图2 分开式扣件横向力传递

1.2 设计荷载

轮轨横向力的大小取决于车辆轴重、固定轴距、曲线半径、钢轨抗弯刚度、扣件刚度等因素。目前尚无公认成熟的理论计算公式来确定由单个扣件向有挡肩承轨台传来的横向力,一般通过经验公式估算。采用UIC 估算法[7]计算作用于单个扣件的垂向力(P)和横向力(H),计算式分别为

式中:ψ为速度系数,设计速度80 km/h 时取1.5;ω为名义轮重。

对于地铁A 型车,轴重为17 t,ω= 0.5 × 170 kN,算得P= 63.75 kN,H= 38.25 kN;对于地铁B 型车,轴重为14 t,算得P= 52.50 kN,H= 31.50 kN。根据北京地铁在半径R= 200 m曲线线路上的实测资料,列车速度为50 km/h 时,扣件横向力最大可能平均值为28.9 kN[7]。因此,偏安全考虑,列车轴重14 t 时取H=35 kN,17 t时取H= 40 kN。

1.3 建立有限元模型

采用通用有限元软件建立适用于DTⅢ2-4型弹性分开式扣件的整体道床-有挡肩承轨台精细化模型,见图3。采用实体单元建立钢轨、板下橡胶垫板、有挡肩承轨台及整体道床模型,除考虑承轨台混凝土挡肩长度、宽度、高度,承轨台深度等基本尺寸外,还考虑了1∶40 轨底坡、承轨台倾角[1]、挡肩外侧过渡圆弧等细部构造。有挡肩承轨台底面与整体道床顶面绑定,模拟带挡肩预制板。采用Herts 非线性弹性基础理论模拟各部件间法向接触,采用库伦摩擦模型表征接触面间的摩擦特性。其中,钢轨与板下橡胶垫板之间、钢轨与绝缘缓冲挡肩之间的摩擦因数均取0.40,板下橡胶垫板与承轨台之间的摩擦因数取0.30[6],绝缘缓冲挡肩与承轨台混凝土挡肩之间的摩擦因数取0.28[1]。各部件材料属性见表1。

表1 有限元模型材料属性

图3 承轨台有限元模型

计算时,在模型的钢轨轨头施加垂向力,在轨底分别施加横向力。

2 有挡肩承轨台横向承载力影响因素

横向力由轨底依次传递至绝缘缓冲挡肩、承轨台混凝土挡肩,因此承轨台混凝土挡肩受力范围受绝缘缓冲挡肩的选型及高度的影响,研究时须考虑承轨台混凝土挡肩受力点位置变化。计算中,承轨台混凝土挡肩加高后,根据设计要求,绝缘缓冲挡肩高度随之增加,因此绝缘缓冲挡肩与承轨台混凝土挡肩的接触面积增大,其等价受力点距根部在高度上的距离增大。同时,加载时横向力施加在轨底,加高承轨台混凝土挡肩后模型加载点位置不变。

2.1 承轨台混凝土挡肩高度(承轨台深度)

前期我国混凝土挡肩的倾角一般为60°,后期发现在相同横向力作用下,随着混凝土挡肩倾角加大,螺栓受力减小,上滑力也减少。因而在预制板结构设计中挡肩倾角为70°。选用挡肩倾角为75°的轨枕进行扣件组装疲劳试验,在横向力为60 kN 时混凝土挡肩发生破坏。因此,挡肩的倾角按照70°进行设计,不再研究倾角对受力的影响。

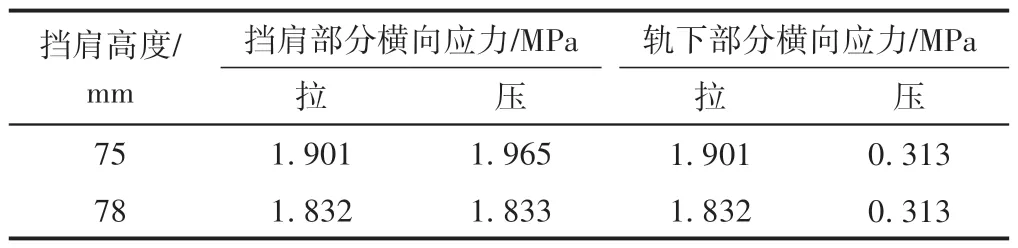

既有设计中,结合扣件的设置,既有预制板挡肩高75 mm,CRTSⅢ板挡肩高78 mm。为分析挡肩高度对有挡肩承轨台横向承载力的影响,将承轨台混凝土挡肩高度提高至78 mm,此时承轨台深度由40 mm 增至43 mm。对不同挡肩高度的有挡肩承轨台施加垂向力、横向力,承轨台沿横向力方向的应力分布见图4,挡肩部分和轨下部分的最大横向拉应力和压应力见表2。可知,挡肩高度从75 mm 提高到78 mm 后,挡肩受力面的应力明显减小。这说明提高挡肩高度(增大承轨台深度)后,虽然挡肩面所受横向力增大,但由于增大了挡肩受力面积,其压应力会减小,利于承轨台受力,与文献[8]结论一致。

表2 不同挡肩高度下承轨台各部位最大横向应力

表 3 不同μ1下承轨台各部位最大横向应力

图4 不同挡肩高度下承轨台横向应力分布(单位:MPa)

2.2 铁垫板下橡胶垫板与承轨台之间的摩擦因数

弹性分开式扣件系统一般采用双层弹性垫板,计算中板下橡胶垫板静刚度取60 kN/mm。钢轨传来的横向力传递至整体道床过程中,首先由扣件铁垫板下的橡胶垫板与混凝土承轨台之间摩擦力对横向力进行平衡。为对比橡胶垫板对横向力的分担作用,采用库伦摩擦理论模拟橡胶垫板与混凝土承轨台之间的摩擦作用。

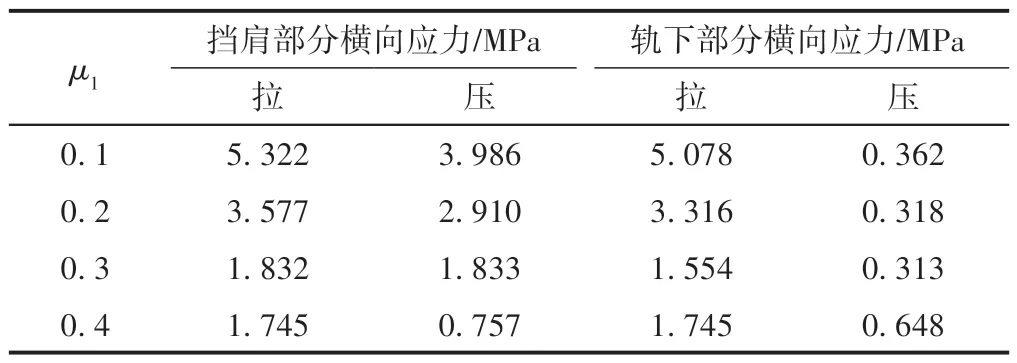

铁垫板下的橡胶垫板与混凝土承轨台之间的摩擦因数(μ1)分别取0.1、0.2、0.3、0.4 时,承轨台轨下部分的横向应力分布见图5,挡肩部分和轨下部分的最大横向拉应力和压应力见表3。可知:μ1= 0.1 ~0.3 时,挡肩部分和轨下部分的最大横向拉应力随μ1增大而减小,最大拉应力呈线性变化;μ1= 0.4 时,轨下部分最大应力位置由与曲线外侧挡肩连接处转移至曲线内侧挡肩连接处;μ1= 0.1 ~ 0.2 时,挡肩承受未被平衡的轮轨横向力时产生的拉应力超过C60混凝土轴心抗拉强度设计值,挡肩根部混凝土冲切破坏为主要的破坏形式,与文献[5]结论一致。这说明橡胶垫板服役期内,随着运营时间增加,橡胶垫板刚度增加,橡胶垫板与混凝土承轨台之间的摩擦因数降低,挡肩受力呈加大趋势。安装垫板时注意板下橡胶垫层与混凝土承轨台平面充分预压贴合,可以增大层间摩擦力,避免挡肩受力过大导致破坏。

图5 不同μ1下承轨台轨下部分横向应力分布(单位:MPa)

2.3 绝缘缓冲挡肩与承轨台混凝土挡肩之间的摩擦因数

横向力传递至挡肩后,挡肩受到垂直于挡肩斜面的正压力(N挡肩)及绝缘缓冲挡肩与承轨台混凝土挡肩之间的摩擦力(μ2N挡肩),其中μ2为绝缘缓冲挡肩与承轨台混凝土挡肩之间的摩擦因数。由于轨枕脱模限制,挡肩倾角一般采用70°[1]。承轨台混凝土挡肩上产生的正压力为

由式(1)—式(3)可知,当绝缘缓冲挡肩与承轨台混凝土挡肩之间由正压力产生的摩擦力(μ2N挡肩)小于轮轨横向力在斜面上的分力(Hcos 70°)时,挡肩面上承受的摩擦力f挡肩=μ2N挡肩,未被平衡的垂向分力由螺栓承担,该垂向分力为扣件上滑力[1]。反之,μ2N挡肩>Hcos 70°时,f挡肩=Hcos 70°。即

因此,承轨台混凝土挡肩承担横向力时,所受正压力与挡肩倾角及μ2有关[1]。

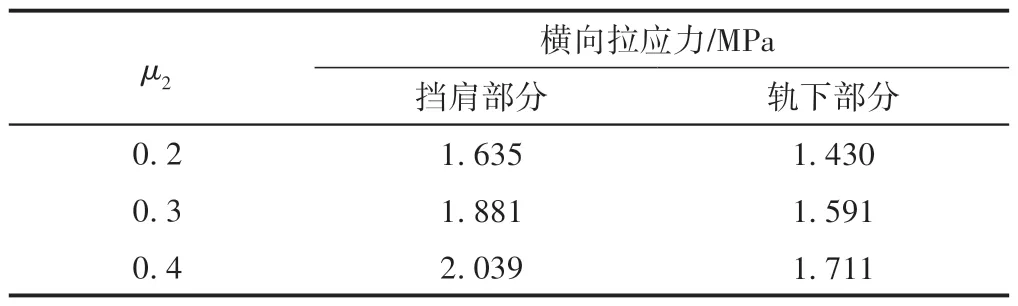

μ2= 0.2、0.3、0.4 时,有挡肩承轨台各部位最大横向拉应力见表4。可知:μ2越大,承轨台混凝土挡肩受力越大;μ2= 0.2 ~ 0.3 时,承轨台混凝土挡肩横向拉应力满足混凝土抗拉强度要求。在横向力不变的情况下,扣件倾角和μ2越大,扣件上滑力越小,承轨台混凝土挡肩的应力越大。

表4 不同μ2下承轨台各部位最大横向拉应力

2.4 列车轴重

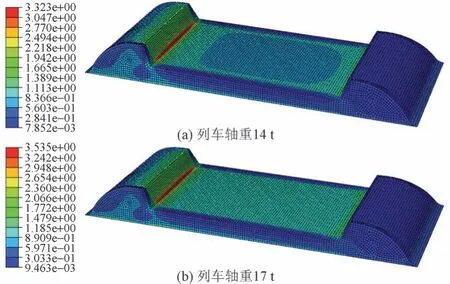

列车正常通过曲线线路时,钢轨受垂向、横向荷载的共同作用。对列车施加垂向荷载,相当于在原有螺栓锚固预压荷载的基础上增大了橡胶垫板与承轨台之间的正压力,橡胶垫板与承轨台之间的摩擦力相应提高,承轨台混凝土挡肩受到的横向力增速减缓[5]。列车轴重分别为14、17 t时,有挡肩承轨台横向应力分布见图6,挡肩部分和轨下部分的最大垂向及横向应力见表5。可知:随着列车轴重增大,挡肩部分和轨下部分的垂向应力增大;由于橡胶垫板和承轨台之间的摩擦力增大,挡肩处受到的横向应力增加速度不如垂向应力快。

表5 不同列车轴重下有挡肩承轨台各部件最大应力

图6 不同列车轴重下承轨台横向应力分布(单位:MPa)

3 有挡肩承轨台优化设计方案

综上,对有挡肩承轨台提出以下优化设计思路:

1)挡肩高度适度提高,增大挡肩受力面积,提高挡肩横向承载力,同时为配筋提供更大的作业高度。

2)对板下橡胶垫层采取措施增加垫板表面粗糙度。应用调高垫板时须考虑与承轨台之间的摩擦因数。

3)小半径曲线区段内提高有挡肩承轨台铺设密度,降低单个有挡肩承轨台的受力水平。

4)在曲线半径较小、列车通过速度较大的区域,可在承轨台混凝土挡肩受力处增设补强构造筋,增强混凝土的约束作用,提高承轨台混凝土挡肩承载能力。

由此,提出适用于DTⅢ2-4 型有挡肩扣件系统的承轨台优化设计方案。结合挡肩高度在一定范围的有利影响,将承轨台混凝土挡肩高度提高至78 mm,见图7。

图7 承轨台优化设计方案(单位:mm)

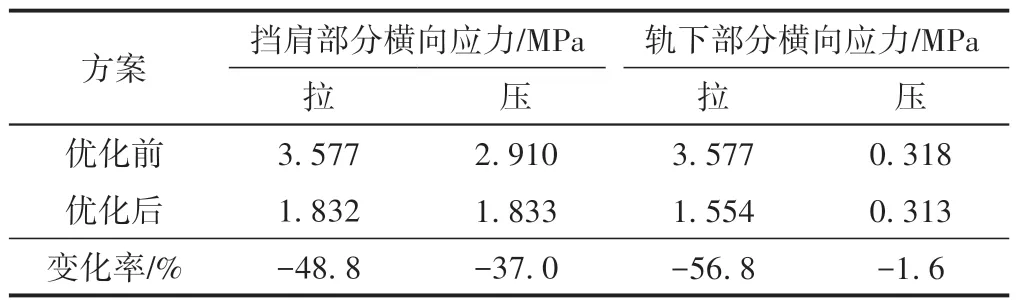

对于17 t 轴重列车,原方案与优化方案承轨台各部件最大横向应力见表6。可知,优化后承轨台各部件横向应力显著减小。其中,挡肩部分拉应力可减小48.8%,轨下部分拉应力可减小56.8%。

表6 优化前后承轨台各部件横向应力对比

4 结论

1)承轨台混凝土挡肩高度在构造设计要求范围内适当增大,可增加挡肩受力面积,进而减小挡肩受力面应力。

2)承轨台应力随铁垫板下橡胶垫板与混凝土承轨台之间的摩擦因数增大而减小,随着绝缘缓冲挡肩与承轨台混凝土挡肩之间摩擦因数增大而增大。

3)列车垂向力增大,橡胶垫板和承轨台之间的摩擦力相应增加,挡肩受到的横向力增幅相对较小。

4)通过采用摩擦因数较大的橡胶垫板可提高承轨台的横向承载力。