聚氨酯组合料及装配式聚氨酯固化道床的制备

2024-01-05张彬刘志郄录朝贾彤珺张勇肖俊恒

张彬 刘志 郄录朝 贾彤珺 张勇 肖俊恒

1.北京铁科首钢轨道技术股份有限公司, 北京 102206; 2.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081

聚氨酯固化道床分为装配式聚氨酯固化道床和现浇式聚氨酯固化道床两种。现浇式聚氨酯固化道床是将聚氨酯组合料顺着道砟之间的空隙浇注于道床顶面,聚氨酯组合料渗入道床深处,在道床孔隙中发泡、黏结并固化道砟,既具有砟轨道弹性好,又具有无砟轨道整体性、稳定性强和维修少的特点[1]。现浇式聚氨酯固化道床已在大西高速铁路、京张铁路、沪昆高速铁路北盘江大桥等工程中应用,效果良好[2-4]。但现浇式聚氨酯固化道床存在建设费用较高,受环境温湿度、极端天气影响较大等问题[5]。为此,研究人员提出装配式聚氨酯固化道床结构,并对其设计参数进行研究,不仅延续了有砟轨道可调整和无砟轨道少维护特点,而且可以工厂预制生产,现场装配施工[6-7],为轨道交通提供了一种新型轨道结构形式。

为得到综合性能优良的装配式聚氨酯固化道床,需要聚氨酯组合料在浇注时以低黏度贯穿道砟之间的空隙,浇注后有足够的发泡压力填充道砟间的空隙,快速固化,同时还要求固化后收缩少、与道砟和混凝土轨枕黏结牢固。对设备而言,需要具备良好的振动和加载能力使道砟密实。本文针对装配式聚氨酯固化道床所需的原料与设备,首先制备出装配式聚氨酯固化道床用聚氨酯组合料和促进聚氨酯泡沫与混凝土轨枕黏结的界面黏结剂,自行设计装配式聚氨酯固化道床产品试制线,采用混凝土轨枕倒放的方法制备出装配式聚氨酯固化道床,并通过试验对聚氨酯组合料原料、聚氨酯泡沫和装配式聚氨酯固化道床性能进行研究。

1 试验

1.1 主要原料

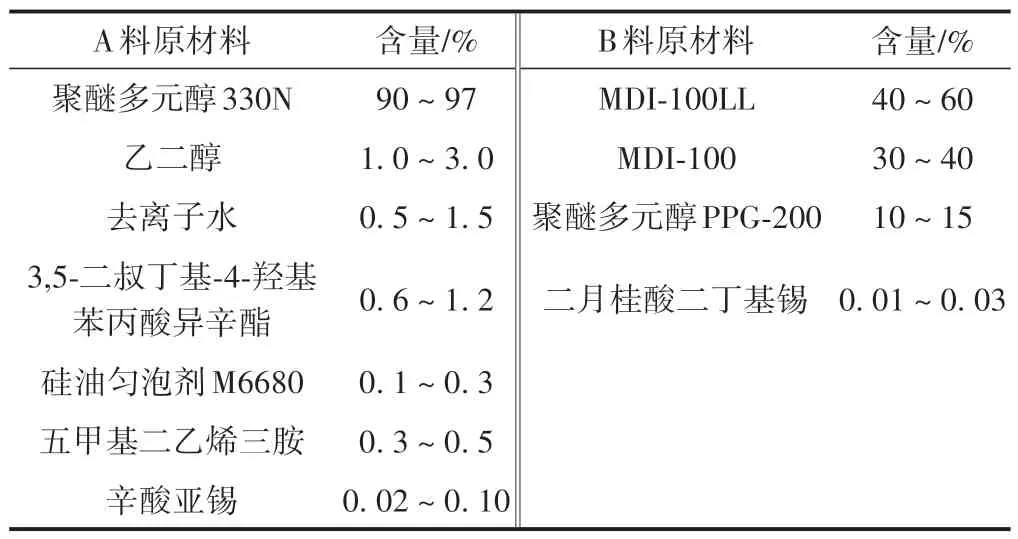

聚氨酯组合料中A 料原料为山东蓝星东大有限公司生产的聚醚多元醇330N、南京扬子巴斯夫有限公司生产的乙二醇、台湾双键化工股份有限公司生产的3,5-二叔丁基-4-羟基苯丙酸异辛酯、江苏美思德化学股份有限公司生产的硅油匀泡剂M6680、上海德音化学有限公司生产的五甲基二乙烯三胺和辛酸亚锡、自制的去离子水。

聚氨酯组合料中B料原料为江苏海安石油化工厂生产的聚醚多元醇PPG-200、万华化学集团股份有限公司生产的二苯基甲烷二异氰酸酯(MDI-100)和碳化二亚胺改性的二苯基甲烷二异氰酸酯(MDI-100LL)、上海德音化学有限公司生产的二月桂酸二丁基锡。

界面黏结剂原料为万华化学集团股份有限公司生产的多苯基多亚甲基多异氰酸酯PM200、淄博齐翔腾达化工有限公司生产的甲乙酮、江苏索普集团公司生产的乙酸乙酯、上海赢创特种化学有限公司生产的聚酯树脂S1402、唐山三孚新材料有限公司生产的N-正丁基-3-氨丙基三甲氧基硅烷、杭州伊联化工有限公司生产的硫代磷酸三苯基异氰酸酯和对甲苯磺酰异氰酸酯、上海德音化学公司生产的二月桂酸二丁基锡。

1.2 聚氨酯组合料制备

聚氨酯组合料配合比见表1。

表1 聚氨酯组合料配合比

A 料的制备方法:①按表1 设定值称取聚醚多元醇330N、乙二醇、3,5-二叔丁基-4-羟基苯丙酸异辛酯、硅油匀泡剂M6680,加入到搅拌釜中,以25 r/min 的速度搅拌混合30 min。②测试含水率,补充水分,直到含水率达到设定值,加入五甲基二乙烯三胺和辛酸亚锡,搅拌30 min后出料,装桶封闭保存。

B 料的制备方法:①按表2 设定值称取聚醚多元醇PPG-200,加入反应釜中,在(100 ± 10)℃下真空脱水1 h,降温至70 ℃;加入MDI-100,在70 ~ 80 ℃下保温放置30 min;加入催化剂二月桂酸二丁基锡保温放置60 min,测试异氰酸酯的含量。②当异氰酸酯含量小于等于16%时停止保温,加入MDI-100LL搅拌30 min后出料,装桶封闭保存。

表2 界面黏结剂配合比

1.3 界面黏结剂制备

界面黏结剂主要作用是固定混凝土表面浮灰,提升聚氨酯泡沫与混凝土轨枕的黏结强度。界面黏结剂配合比见表2。

界面黏结剂的制备方法:①按表2设定值取1/2的甲乙酮加入反应釜中,加入聚酯树脂S1402 搅拌至树脂完全溶解。②加入乙酸乙酯、对甲苯磺酰异氰酸酯、剩余的甲乙酮和多苯基多亚甲基多异氰酸酯PM200,升温到45 ~ 50 ℃,边搅拌边加入N-正丁基-3-氨丙基三甲氧基硅烷,升温至70 ℃。③加入二月桂酸二丁基锡保温放置1 h,测试异氰酸酯含量。④当异氰酸酯含量小于等于7%时停止保温,加入硫代磷酸三苯基异氰酸酯搅拌30 min,装桶封闭保存。

1.4 装配式聚氨酯固化道床优化设计

文献[6]研究的装配式聚氨酯固化道床外侧面为竖直结构,侧面与顶面的交点处未作球面处理,使用混凝土轨枕倒放方法制备装配式聚氨酯固化道床时不易脱模。本文在文献[6]的基础上将装配式聚氨酯固化道床外侧面设计成有一定坡度的斜面,同时将顶面和所有侧面交点处均设置成球面结构,以便于脱模。优化前后装配式聚氨酯固化道床对比见图1。

图1 装配式聚氨酯固化道床优化前后对比

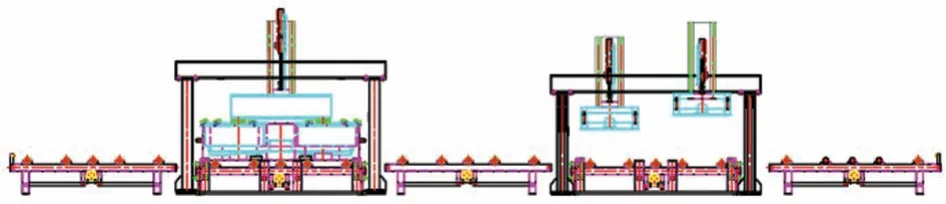

1.5 装配式聚氨酯固化道床试制线设计

装配式聚氨酯固化道床试制线由传送、振动密实、锁模、聚氨酯浇注、养护、脱模等工序组成,核心工序在于振动密实。采用底部偏心激振和顶部压板静压的方式对道砟进行振捣密实。底部激振电机转速为2 800 r/min,振幅为2 mm,顶部压板静压力为15 t。自行设计的装配式聚氨酯固化道床试制线振动密实设备见图2。

图2 装配式聚氨酯固化道床试制线振动密实设备

1.6 装配式聚氨酯固化道床成品的制备

装配式聚氨酯固化道床成品制备的主要步骤:①在混凝土轨枕底部及侧面与聚氨酯泡沫接触区域涂刷界面黏结剂,静置2 ~ 5 min 使其固化。②将混凝土轨枕承枕台朝下放入已涂刷脱模剂的模具内,称取约240 ~ 260 kg 级配好且洁净的道砟填入模腔内,使道砟高度与模具上表面齐平。③开启振动密实设备,先空振30 ~ 60 s,再将振动密实设备顶部压板压到道砟表面,施加150 kN 压力继续振动30 s,升起顶部压板(若有补砟需要,再次振动),测试道砟的静刚度,合格后将模盖扣压在模具上并锁紧。④开启聚氨酯浇注机,设定A料和B料的温度均为35 ℃,将A料和B料混合后浇注,浇注速率为270 g /s。⑤确定各个浇注孔的浇注时间,将聚氨酯组合料通过模具模盖预留的浇注孔注入道砟空隙,浇注完毕后封孔并在室温下养护12 h,脱模修边,得到装配式聚氨酯固化道床成品。

2 聚氨酯组合料及装配式聚氨酯固化道床的测试方法及依据标准

2.1 测试方法

采用HR10 型旋转流变仪测量聚氨酯A 料和B 料的黏度,测量时使用帕尔铁温控单元和直径40 mm 平板,温度范围为5 ~ 45 ℃,升温速率为3 ℃/min。

采用FOAMAT 285型泡沫起升仪测量聚氨酯A料和B 料混合后发泡高度和混合料温度。A 料和B 料混合,高速搅拌10 s后倒入FPM 150容器杯内开始测试,监测时间为600 s。

采用INVENIO S型红外光谱仪测试聚氨酯A料和B料反应前后化学键变化。红外光谱波数扫描范围为400 ~ 4 000 cm-1,扫描16次,扫描分辨率为4 cm-1。

采用DSC3 型差示扫描量热分析仪测量聚氨酯泡沫的玻璃化转变温度,测量时氮气流量为50 mL/min,温度在-80 ~ 20 ℃,升温速率为5 ℃/min。

采用TGA2 型热重分析仪测量聚氨酯泡沫的热分解温度,测量时氮气流量为20 mL/min,温度在50 ~600 ℃,升温速率为10 ℃/min。

采用Apero C 型扫描电子显微镜观测聚氨酯泡沫的泡孔结构,聚氨酯泡沫表面需喷金处理,测试电压为5 kV,放大倍数为200倍。

采用AT-A20 型黏结强度测试仪测量聚氨酯泡沫与混凝土轨枕的黏结强度,测试时使用仪器自带的20 mm铝合金锭子。

2.2 依据标准

聚氨酯泡沫压缩强度按照GB/ T 8813—2020《硬质泡沫塑料 压缩性能的测定》测试,拉伸强度和断裂伸长率按照GB/ T 6344—2008《软质泡沫聚合材料 拉伸强度和断裂伸长率的测定》测试,撕裂强度按照GB/ T 10808—2006《高聚物多孔弹性材料撕裂强度的测定》测试,压缩永久变形按GB/ T 6669—2008《软质泡沫聚合材料 压缩永久变形的测定》附录A 测试,自由泡密度按TJ/GW 164—2020《装配式聚氨酯弹性道床块暂行技术条件》附录B 测试。装配式聚氨酯固化道床静刚度按照TJ/GW 164—2020附录F测试。

3 试验结果与分析

3.1 聚氨酯A料和B料性能

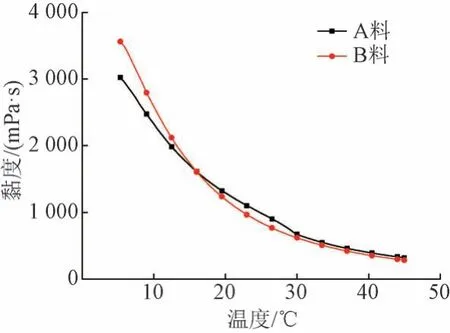

3.1.1 聚氨酯A料和B料黏度

聚氨酯A 料和B 料黏度随温度变化曲线见图3。可知:A 料和B 料的黏度均随温度升高而降低,温度高于25 ℃时,A 料和B 料的黏度开始低于1 000 mPa·s;温度为35 ℃时,A料和B料的黏度接近,均在500 mPa·s左右。黏度较低有利于A料和B料在高压型聚氨酯浇注机混合室内均匀雾化,充分混合发生反应。一般情况下A 料和B 料的黏度低于1 000 mPa·s 且黏度接近有利于均匀混合。因此,A料和B料的温度宜取35 ℃。

图3 聚氨酯A料和B料黏度随温度变化曲线

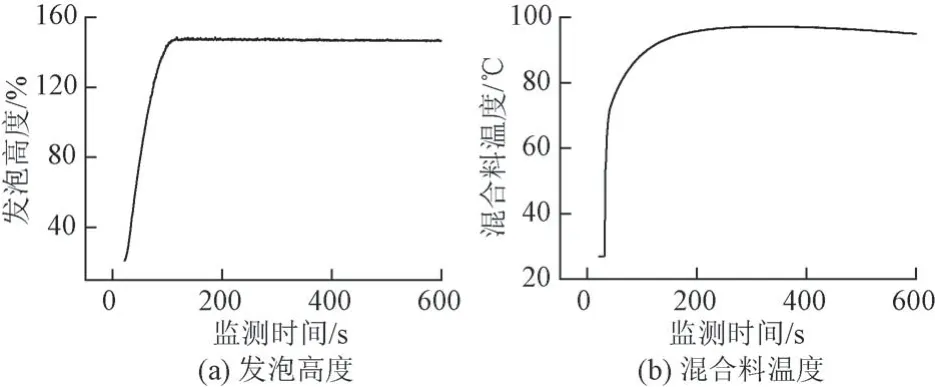

3.1.2 聚氨酯A料和B料混合后发泡过程

聚氨酯A 料和B 料混合后的发泡高度、温度随监测时间变化曲线见图4。可知:①发泡高度先上升,到达100 s 时趋于稳定,说明泡沫上升时间为100 s。当A料和B料混合后,A料里面的水与B料里面的异氰酸酯基团发生反应生成胺基,同时释放出二氧化碳气体,二氧化碳分散于混合料内部使发泡高度变大。100 ~ 600 s 发泡高度基本不变,说明A 料和B 料制备的聚氨酯泡沫未出现收缩、破泡等问题。②混合料温度随监测时间先急剧上升然后略微下降,在300 s时达到最高温度97 ℃。A 料和B 料混合后,异氰酸酯基团与水、胺基、羟基相互接触、反应并放热使混合料温度升高。当监测时间超过300 s 后,混合料温度缓慢下降,说明大部分异氰酸酯基团反应完毕,仍有少量在继续反应,新产生的热量小于耗散到环境的热量。

图4 聚氨酯A 料和B 料混合后发泡高度和温度随监测时间变化曲线

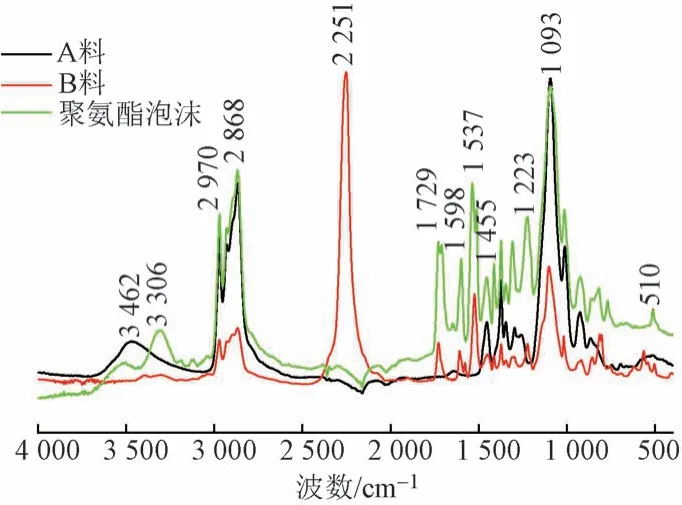

3.1.3 聚氨酯A料和B料红外光谱

聚氨酯A 料、B 料和聚氨酯组合料制备的聚氨酯泡沫红外光谱图对比见图5。可知:①2 970 cm-1处和2 868 cm-1处为—CH3和—CH2碳氢键的伸缩振动吸收峰,1 093 cm-1处为醚键的伸缩振动吸收峰,这些化学键均存在于A 料和B 料的分子结构中。②3 462 cm-1处为端羟基伸缩振动吸收峰,该基团仅存在于A 料分子结构中。③2 251 cm-1处为异氰酸酯基团的不对称伸缩振动吸收峰,该基团仅存在于B 料分子结构中。④3 306 cm-1处为—NH 键的伸缩振动吸收峰,该键大量存在于聚氨酯泡沫分子结构中。

图5 聚氨酯A料、B料和聚氨酯泡沫的红外光谱图

3.2 聚氨酯泡沫性能

3.2.1 聚氨酯泡沫差示扫描量热分析

聚氨酯泡沫的差示扫描量热分析结果显示,该聚氨酯泡沫的玻璃化转变温度为-62.47 ℃。这是因为聚氨酯泡沫分子结构中存在大量的醚键,可以自由旋转和弯曲,使得聚氨酯泡沫具备较低的玻璃化转变温度。

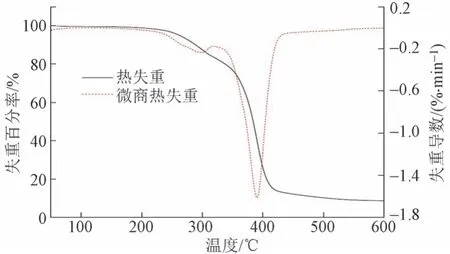

3.2.2 聚氨酯泡沫热失重分析

聚氨酯泡沫热失重曲线和微商热失重曲线见图6。可知:①热失重曲线中聚氨酯泡沫失重百分率从200 ℃开始降低,说明聚氨酯泡沫热分解温度为200 ℃,可满足户外正常使用要求。②微商热失重曲线出现2 个波谷,说明聚氨酯泡沫热分解过程分为2 个不同的失重阶段,第一阶段温度在200 ~ 320 ℃,第二阶段温度在320 ~ 460 ℃。聚氨酯泡沫分子结构中硬段相主要成分为异氰酸酯,热分解温度较低,主要在第一阶段分解;软段相主要成分为聚醚多元醇,热分解温度较高,主要在第二阶段分解。

图6 聚氨酯泡沫热失重分析谱图

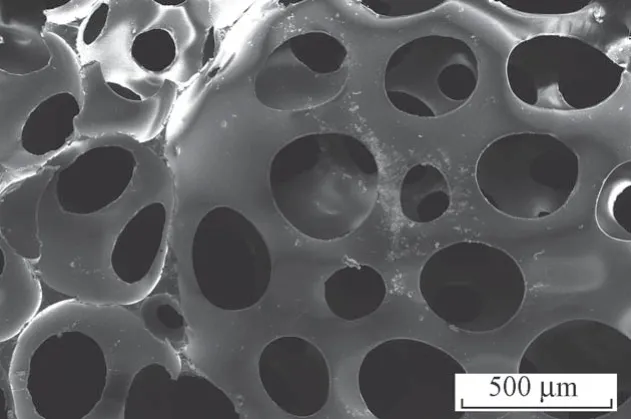

3.2.3 聚氨酯泡沫的泡孔结构

聚氨酯泡沫自由泡微观形貌见图7。可知:聚氨酯泡沫泡孔分布均匀,大部分泡孔孔径在200 μm 左右,泡孔之间部分相互贯通,可防止发泡过程中出现塌泡、收缩等不良问题。

图7 聚氨酯泡沫自由泡微观形貌

3.2.4 聚氨酯泡沫性能

聚氨酯泡沫熟化后性能指标见表3。可知:聚氨酯泡沫性能满足TJ/GW 164—2020 要求,可用于装配式聚氨酯固化道床制备。

表3 聚氨酯泡沫熟化后性能指标

3.3 装配式聚氨酯固化道床性能

3.3.1 界面黏结剂对黏结性能的影响

混凝土轨枕弹性变形小于道砟和聚氨酯泡沫组成的减振块的弹性变形。为使发生相对位移时减振块与混凝土轨枕不脱落,同时解决低温环境下聚氨酯泡沫与混凝土黏结强度差的问题,需要涂刷界面黏结剂。

未涂刷界面黏结剂时聚氨酯泡沫与混凝土轨枕的黏结强度为0.12 MPa,破坏类型以界面破坏为主;涂刷界面黏结剂后,聚氨酯泡沫与混凝土轨枕的黏结强度为0.28 MPa,破坏类型以聚氨酯泡沫本体破坏为主。

界面黏结剂分子结构中一端为硅氧烷基团,另一端为异氰酸酯基团,硅氧烷与空气中的水反应,发生水解并形成硅羟基(Si—OH)键。该键与混凝土分子结构中的Si—OH 键发生聚合反应形成Si—O—Si 键。而另一端的异氰酸酯基团可以和聚氨酯泡沫中的氨基等化学基团发生反应,增强聚氨酯泡沫与混凝土轨枕的黏结强度。

3.3.2 装配式聚氨酯固化道床静刚度

装配式聚氨酯固化道床左右两侧静刚度分别为69.3、68.5 kN/mm,平均值为68.9 kN/mm,两侧静刚度差异不大,说明两侧道砟密实度相当。

4 结论

1)以聚醚多元醇330N、乙二醇和二苯基甲烷二异氰酸酯为主要原料,制备出聚氨酯组合料。该组合料发泡上升时间为100 s,发泡过程最高温度为97 ℃。由该组合料制备的聚氨酯泡沫拉伸强度为0.47 MPa,自由泡泡孔直径在200 μm 左右,玻璃化转变温度为-62.47 ℃,热分解温度为200 ℃。

2)以多苯基多亚甲基多异氰酸酯、N-正丁基-3-氨丙基三甲氧基硅烷和聚酯树脂S1402为主要原料制备界面黏结剂。涂抹该黏结剂可使混凝土轨枕与聚氨酯泡沫的黏结强度由0.12 MPa提升至0.28 MPa。

3)设计了装配式聚氨酯固化道床试制线,以聚氨酯组合料、界面黏结剂、混凝土轨枕、洁净道砟为主要材料,制备出装配式聚氨酯固化道床产品。测得其静刚度为68.9 kN/mm。