高速铁路钢轨常规打磨和快速打磨综合运用策略及实践

2024-01-05张金管曙刚陈亮清郭猛刚刘丰收杨光李晨光

张金 管曙刚 陈亮清 郭猛刚 刘丰收 杨光 李晨光

1.中国铁道科学研究院集团有限公司 金属及化学研究所, 北京 100081; 2.中国铁路上海局集团有限公司 工务部, 上海 200071;3.北京铁福轨道维护技术有限公司, 北京 100036

中国高速铁路线路钢轨的主要打磨方式有常规打磨和快速打磨两种。常规打磨可以按目标廓形进行打磨,实现设计的目标廓形,也称为廓形打磨。国内使用的常规打磨车主要有GMC96B 型和GMC96X型[1-2]。快速打磨由机车牵引进行钢轨打磨作业,打磨速度较快,为60 ~ 80 km/h。国内使用的快速打磨车主要有HSG-2型[3]。

近年来,各铁路局均配备了钢轨打磨列车,钢轨打磨技术已逐渐成为一项常规的铁路线路养护维修手段。针对当前中国高速铁路的运营情况和养护维修条件,结合GMC96B、GMC96X 型常规打磨车和HSG-2 型快速打磨车的性能特点,相关学者分别开展了常规打磨、快速打磨相关研究及现场应用[4-8],并形成了铁总工电〔2018〕48 号《高速铁路钢轨快速打磨管理办法》、Q/CR 681—2018《高速铁路钢轨与道岔大型机械打磨验收技术规范》、铁总运〔2014〕357 号《高速铁路钢轨打磨管理办法》等适合中国国情的高速铁路钢轨打磨技术标准及文件,对打磨施工组织管理、计划实施、技术要求、作业要求、检测设备、打磨作业质量验收等给出了详细规定。

高速铁路运营里程在不断增加,而GMC96B 型、GMC96X型常规打磨车和HSG-2型快速打磨车数量有限,而且常规打磨和快速打磨的时机和周期缺乏有机结合,打磨作业的效率和效果不佳,已经无法满足钢轨维修养护的实际需求。目前关于常规打磨和快速打磨综合运用的打磨策略的研究和打磨实践相对较少。因此,本文通过系统地分析常规打磨和快速打磨的优缺点,根据常规打磨和快速打磨的技术特点,提出常规打磨和快速打磨综合运用的打磨策略,并开展打磨实践应用。

1 常规打磨技术特点

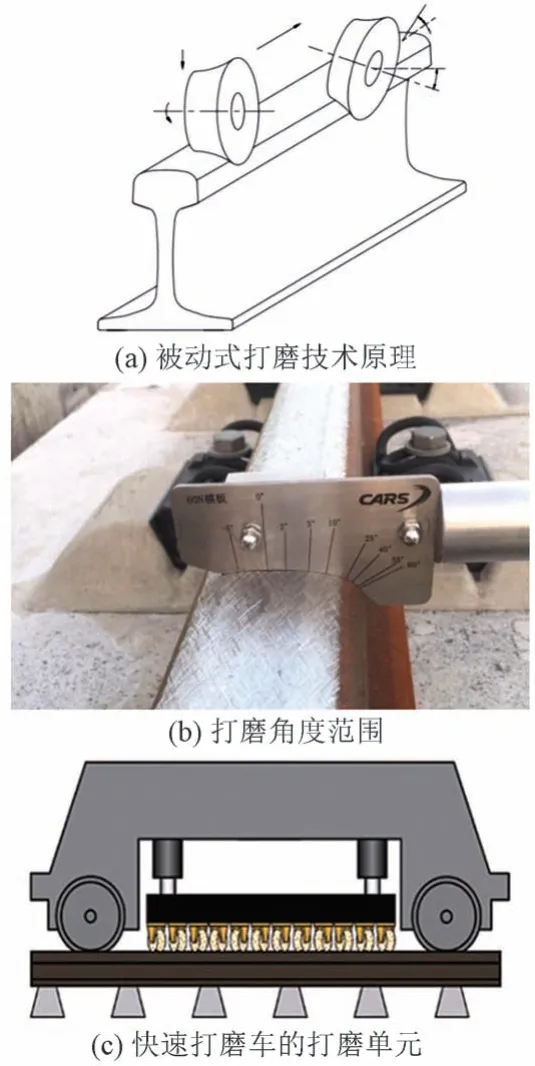

常规打磨是一种主动式打磨技术,采用电机或液压马达驱动的高速旋转砂轮对钢轨进行磨削,纵向和横向打磨钢轨。其原理见图1(a)。

常规打磨车由电机或液压马达驱动砂轮旋转,利用砂轮端面进行打磨,砂轮与钢轨之间有较大的作用力,打磨深度较大,单遍全覆盖打磨深度约为0.1 ~0.2 mm,能够有效地消除钢轨表面病害。同时,常规打磨车的打磨角度为外侧 -10°至内侧 +60°[图1(b)],能够实现轨面的全覆盖打磨,可以优化轨头廓形,进而改善轮轨匹配关系。但是,常规打磨车的砂轮起落位置(接茬处)或区间线路容易出现周期性打磨痕迹[图1(c)],当周期性磨痕深度达到0.03 mm 以上时可能发展成钢轨波磨,甚至引发弹条扣件断裂。此外,常规打磨车的砂轮直径约为250 ~ 260 mm,对于改善波长超过250 mm的轨面不平顺打磨效果不佳[9]。

2 快速打磨技术特点

快速打磨是一种被动式打磨技术,砂轮位置与列车行驶方向呈一定的倾斜角度,通过动力牵引车的高速运行带动砂轮在钢轨上高速旋转(砂轮中心有轴承),砂轮与钢轨之间产生相对运动的摩擦力,对轨面进行磨削。其原理见图2(a)。

图2 快速打磨

快速打磨车由机车牵引打磨车,砂轮沿着钢轨拖动,利用砂轮圆周面进行打磨,砂轮与钢轨之间作用力较小,打磨深度较小,单遍全覆盖打磨深度约为0.03 mm,消除钢轨表面病害的能力有限。快速打磨车的钢轨内侧工作边最大角度约为30°[图2(b)],不能进行轨头的全覆盖打磨,无法达到修正轨头廓形、改善轮轨匹配关系的目的,容易引起动车组异常振动[10]。快速打磨车每侧有4 组打磨架,每组打磨架由12 个打磨砂轮组成,固定在全长1.6 m 的刚性打磨梁上[图2(c)],作业时可以先削平波峰,再逐步接触到波谷,对于消除波长1 m 以内的轨面不平顺打磨效果十分显著。

3 常规打磨和快速打磨的综合运用

随着铁路运量和载重量不断增加,钢轨维护的要求增大,同时可利用的维修时间减少,需要更高效的钢轨打磨设备。针对现场实际需求,德国福斯罗公司研制了HSG 型快速打磨列车,通过少量多遍的快速打磨,有效预防了轨面滚动接触疲劳、轨面波磨、轨面不平顺等病害的产生和发展,保证钢轨长期处于良好的运用状态。

2008 年以来,HSG 型快速打磨列车已在欧洲多条不同的铁路线路上进行打磨施工作业。其中,典型线路包括科隆至法兰克福铁路(德国第一条时速超过300 km 的高速铁路)、圣哥达基铁路(有世界上最长的铁路隧道)、柏林-汉诺威铁路、美因茨-沃尔姆斯铁路等[3]。

德国高速铁路同时运行高速列车和普通客车,由于普通客车轴重较大,容易产生钢轨疲劳问题,钢轨维修养护采用了廓形打磨与快速打磨相结合的打磨方式。其中,廓形打磨周期为4 年,每次打磨深度为0.1 mm;快速打磨为每年2 ~ 4次,每次打磨3遍,每次打磨深度为0.1 mm。瑞典、丹麦、法国等欧洲国家也采用了廓形打磨和快速打磨相结合的打磨方式进行钢轨维护[4]。

2013 年,中国引入了HSG-2 型快速打磨列车,并在京沪高铁开展了钢轨快速打磨试验,后续在京沪高铁、哈大高铁、郑西高铁、大西高铁、京广高铁、沪昆高铁、西成高铁、贵广高铁、兰新客运专线等多条高速铁路线路进行了钢轨快速打磨作业,取得了较好的打磨效果。

3.1 新建高速铁路线路钢轨预打磨

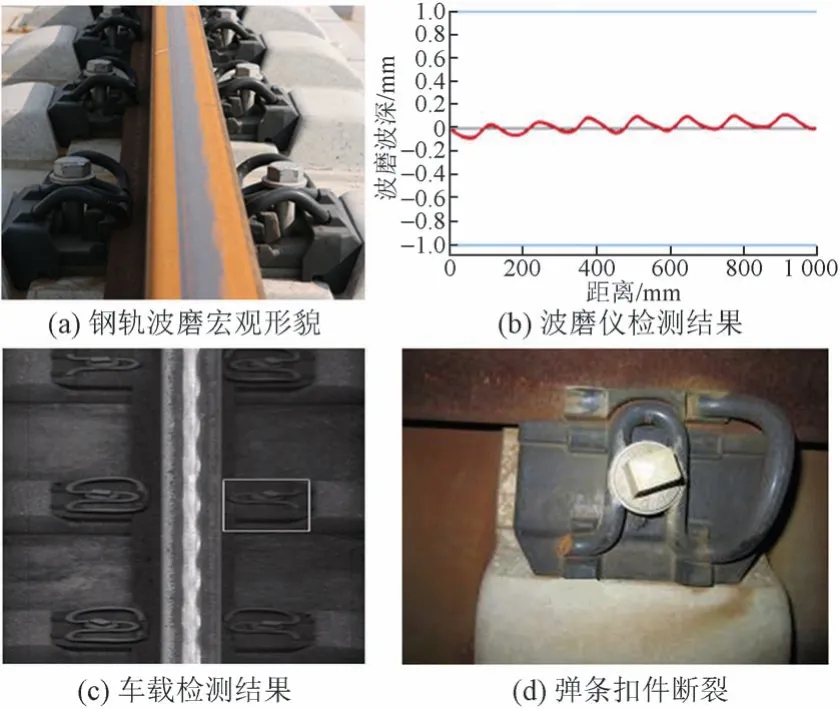

京沪高铁、武广高铁、广深港高铁等高速铁路线路采用GMC96B 型、GMC96X 型常规打磨车进行钢轨预打磨。由于常规打磨车引起的周期性打磨痕迹发展成钢轨波磨,致使动车组通过时产生共振,开通后不久均出现了弹条扣件断裂的情况,见图3。可知:常规打磨车形成的周期性打磨痕迹已经发展成钢轨波磨,波深约为0.1 mm,波长约为120 mm;钢轨波磨作为引起车辆系统振动的激扰源,当车辆通过钢轨波磨区段产生的激振频率与弹条(或T形螺栓)固有频率相近引起共振时,弹条(或T 形螺栓)因高频振动而折断。

图3 常规打磨引起弹条扣件断裂

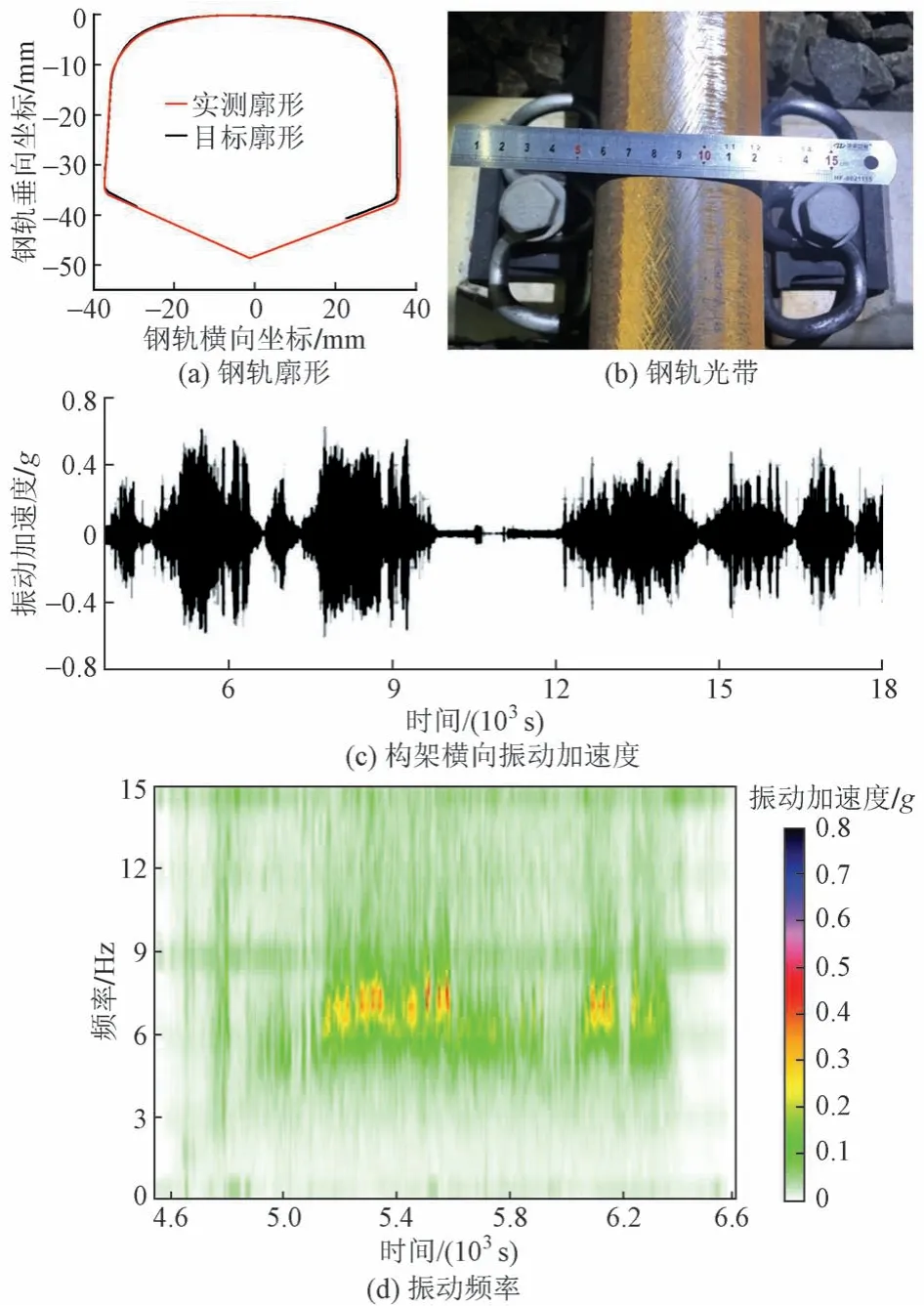

哈牡高铁、徐盐高铁、合安高铁、西成高铁等高速铁路线路采用HSG-2 型快速打磨车进行钢轨预打磨。由于钢轨廓形打磨不到位,导致轮轨匹配关系不良,开通后不久均出现了动车组异常振动的情况,见图4。可知:快速打磨后钢轨实测廓形与目标廓形差异较大,钢轨内侧工作边最大廓形偏差约为+0.6 mm;钢轨光带明显偏向内侧工作边,宽度约为30 mm;快速打磨切削量较小(每遍约0.03 mm),不能进行轨头全覆盖打磨,基本无法改变或重塑轨头廓形,致使改善轮轨接触关系的能力较差,容易引起动车组异常振动,主要表现为振动加速度幅值超过0.5g,振动频率集中在7 ~ 9 Hz。

图4 快速打磨引起动车组异常振动

相关研究表明[9,11]:轨面周期性不平顺幅值超过0.03 mm,容易发展成钢轨波磨病害;钢轨轨头廓形偏差大于0.4 mm,容易引起动车组异常振动。

针对常规打磨和快速打磨存在的问题,结合常规打磨车和快速打磨车的性能特点,并参考Q/CR 681—2018和铁总工电〔2018〕48号的相关要求,提出廓形偏差大于0.4 mm和周期性不平顺幅值超过0.03 mm时,应采用常规打磨+快速打磨的打磨策略(简称方案一)。具体方案如下。

1)常规打磨:使用GMC-96B 型、GMC-96X 型常规打磨车打磨2 遍,去除轨面脱碳层,消除钢轨表面缺陷,修正轨头廓形,改善轮轨匹配关系,提高焊接接头平顺性。

2)快速打磨:使用HSG-2型快速打磨车打磨3遍,消除GMC-96B 型、GMC-96X 型常规打磨车引起的周期性打磨痕迹、打磨接茬不良等问题,进一步提高线路平顺性,改善轨道质量指数。

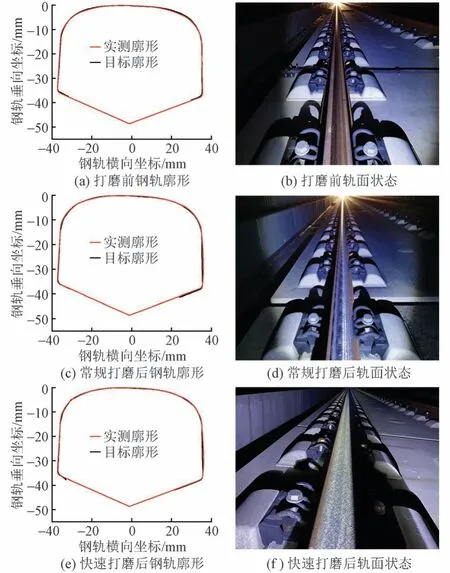

对比采用方案一进行钢轨预打磨前后的钢轨廓形及轨面状态,见图5。可知:打磨前钢轨实测廓形与目标廓形差异较大,钢轨内侧工作边最大廓形偏差约为 +0.6 mm,钢轨轨面状态良好,仅有明显的锈蚀层;常规打磨后钢轨实测廓形与目标廓形基本接近,钢轨轨顶面存在明显的周期性打磨痕迹;快速打磨后钢轨实测廓形与目标廓形吻合较好,钢轨轨面状态良好,消除了周期性打磨痕迹。

图5 方案一打磨效果

盐通高铁、连徐高铁、安九高铁等新建高速铁路线路的钢轨预打磨均采用了常规打磨+快速打磨的打磨方案,取得了较好的打磨效果[12-14],达到了去除轨面脱碳层,消除钢轨在生产、焊接、运输和施工过程中产生的表面缺陷,优化轨头廓形,改善焊接接头平顺性的钢轨预打磨目的。同时,提高了线路整体平顺性,有效降低了线路的轨道质量指数。线路开通运营后,没有出现弹条扣件断裂、动车组异常振动等情况。

3.2 运营高速铁路线路钢轨预防性打磨

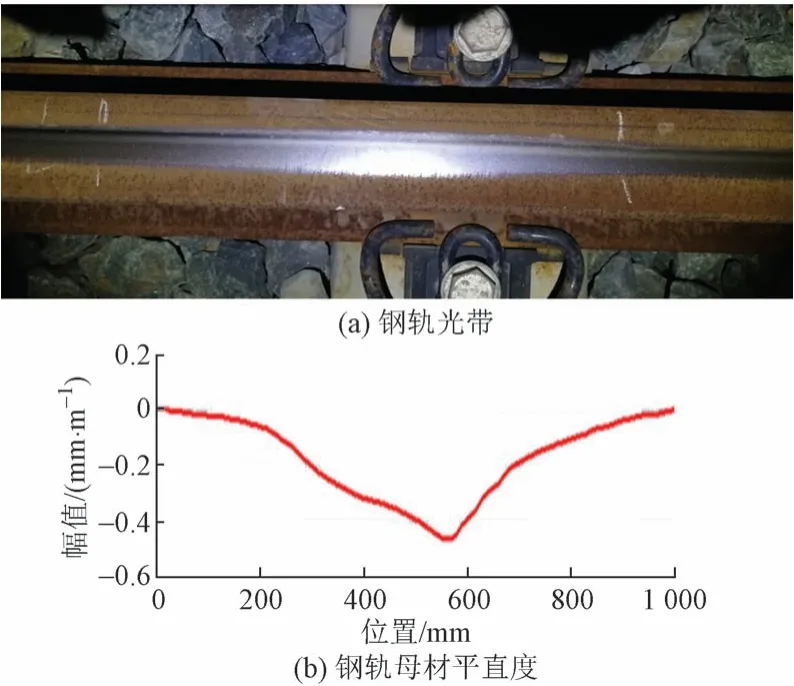

宁启高铁、京张高铁、徐盐高铁等高速铁路线路出现了钢轨母材百米周期性不平顺,每100 m 在距焊缝1 ~ 3 m 处有钢轨母材低塌,见图6。可知:钢轨光带不良,宽窄不一;钢轨母材平直度约为-0.5 mm/m,低塌范围约为800 mm。

图6 钢轨母材低塌

调查发现[15-16],钢轨母材百米周期性不平顺是由于钢轨生产时的高低点缺陷造成的。钢轨母材低塌情况造成线路平顺性较差,进而引发动车组出现异常振动和两杆一响的问题,严重影响动车组运行品质。

相关研究表明[9],轨面不平顺的波长超过250 mm时,大于常规打磨车的砂轮直径,常规打磨车无法改善轨面不平顺。

为解决钢轨母材低塌,提高线路平顺性,兼顾打磨效果和经济性,提出轨面不平顺的波长超过250 mm时,应采用快速打磨和常规打磨相结合贯通打磨为主,小型打磨机具局部打磨为辅的打磨策略(简称方案二)。具体方案如下。

1)人工小机打磨:使用小机打磨处理钢轨母材低塌,将钢轨母材平直度控制在-0.3 mm/m 以内。同时应保证不平顺位置钢轨廓形与前后钢轨廓形良好过渡,并做好0.1‰ ~ 0.2‰的顺坡率。

2)第一阶段快速打磨:小机打磨后,使用HSG-2型快速打磨车打磨6 ~ 8 遍,处理轨面不平顺打磨,将钢轨母材平直度控制在-0.1 mm/m以内。

3)常规打磨:快速打磨后,使用GMC-96B 型、GMC-96X 型常规打磨车打磨2 遍,修正钢轨廓形,消除HSG-2 型快速打磨车引起的钢轨廓形差异,确保钢轨廓形在横向上的对称性和在纵向上的一致性。

4)第二阶段快速打磨:廓形打磨后,使用HSG-2型快速打磨车打磨3 遍,消除GMC-96B 型、GMC-96X型常规打磨车形成的周期性打磨痕迹及轨面不平顺,进一步提高线路钢轨母材和焊接接头的平顺性。

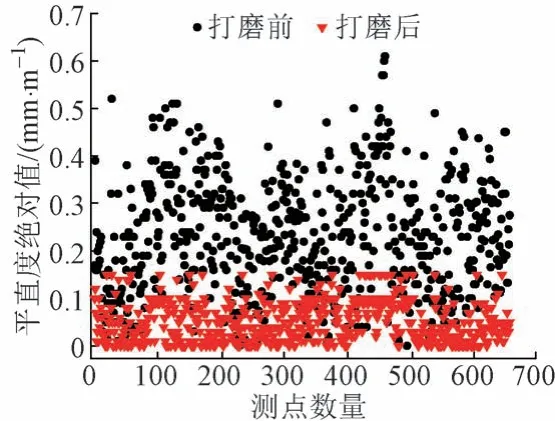

对比采用方案二进行打磨前后钢轨母材平直度,见图7。

图7 采用方案二打磨前后钢轨母材平直度对比

由图7 可知:打磨后所有测点的钢轨母材平直度绝对值均不超过0.15 mm/m,其中钢轨母材平直度绝对值在0.1 mm/m 及以内的占比为90%,满足TB/T 2344.1—2020《钢轨 第1 部分:43 kg/m ~ 75 kg/m钢轨》和TB/T 1632.1—2014《钢轨焊接 第1部分:通用技术条件》相关要求。

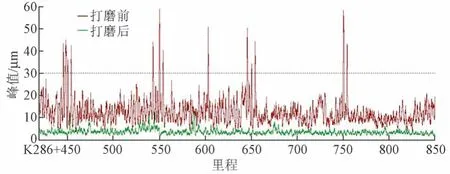

采用钢轨波磨测量仪对方案二打磨前后钢轨轨面平顺性进行了检测,结果见图8。可知:打磨后钢轨母材百米周期性不平顺得到了明显改善,焊接接头附近位置与正线钢轨母材的平顺性特征基本一致,解决了接头附近位置周期性高低不平顺的问题,提高了线路整体平顺性。

图8 采用方案二打磨前后钢轨轨面平顺性对比

采用方案二打磨后钢轨廓形及光带情况见图9。可知:打磨后钢轨实测廓形与目标廓形吻合较好,钢轨内侧工作边最大廓形偏差约为 +0.05 mm;钢轨光带基本居中,宽度约为20 mm。钢轨打磨廓形达到目标廓形要求,可以保证良好的轮轨匹配关系。

图9 采用方案二打磨后钢轨廓形及光带情况

4 结论

本文通过系统分析常规打磨和快速打磨的优缺点,结合常规打磨和快速打磨的技术特点,针对钢轨打磨存在的问题,结合钢轨母材百米周期性不平顺的实际情况,研究提出了两种常规打磨和快速打磨综合运用的打磨策略,并开展了打磨实践应用。主要结论如下:

1)采用常规打磨(主动式打磨技术)时,砂轮与钢轨之间有较大的作用力,打磨深度较大,能够有效消除钢轨表面病害,可以实现轨面全覆盖打磨,优化轨头廓形,改善轮轨匹配关系。但是,常规打磨容易出现周期性打磨痕迹,可能发展成钢轨波磨,甚至引发弹条扣件断裂。

2)采用快速打磨(被动式打磨技术)时,砂轮与钢轨之间的作用力较小,打磨深度较小,消除钢轨表面病害的能力有限,而且不能进行轨头全覆盖打磨,无法修正轨头廓形,改善轮轨匹配关系,容易引起动车组异常振动。但是,快速打磨处理轨面不平顺的打磨效果十分显著。

3)采用常规打磨+快速打磨的打磨策略进行钢轨预打磨,通过常规打磨可以去除轨面脱碳层,消除钢轨表面缺陷,修正轨头廓形,优化轮轨匹配关系,改善焊接接头平顺性;通过快速打磨可以有效消除周期性磨痕和轨面不平顺,进一步提高线路整体平顺性,降低线路轨道质量指数;避免线路开通运营后出现弹条扣件断裂和动车组异常振动的情况。

4)采用快速打磨和常规打磨相结合贯通打磨为主,小型打磨机具局部打磨为辅的打磨策略进行钢轨预防性打磨,钢轨母材百米周期性不平顺问题得到了有效解决,同时钢轨廓形打磨质量满足相关要求,确保了良好的轮轨匹配关系,提高了动车组的运行品质。