闪烧致密Al2O3-ZrO2 复相陶瓷的微观结构及力学性能

2023-11-22姚曙刘佃光赵科刘金铃

姚曙,刘佃光,赵科,刘金铃

(1. 西南交通大学 材料科学与工程学院,成都 610031;2. 西南交通大学 力学与航空航天学院,成都 610031)

闪烧技术自2010 年问世后[1],因其能在低温(最低可达室温)短时间(秒级)内实现陶瓷坯体的超快致密化而备受各国陶瓷工作者关注。围绕闪烧机理的研究主要集中在焦耳热效应[2]和非热效应(如弗伦克尔缺陷[3]、电化学反应[4]等)。闪烧机制至今仍众说纷纭,但研究人员的共识是,电场作用下的低温快速传质特性使闪烧在粉体合成[5-7]、陶瓷制备[8-12]以及加工[13-16]等领域具备重要的研究价值和广泛的应用前景。近年来,闪烧在高性能结构陶瓷领域的一个重要进展是在低温短时间内实现了多种高性能氧化物共晶陶瓷的直接快速制备[17-22],即通过施加电场的方式在低于共晶点的温度下将共晶比的生坯直接转化为共晶陶瓷,所得陶瓷展现出极为精细的共晶结构和足以与凝固共晶陶瓷相媲美的力学性能。本团队在前人工作基础上,给致密Al2O3-YAG(Y3Al5O12,钇铝石榴石)复相陶瓷施加一个高电场,实现了致密多晶陶瓷向共晶陶瓷的转变[23],这不仅证实了共晶结构的形成与致密化过程无关,还意味着闪烧有望作为一种再加工技术优化陶瓷材料的微观结构和性能。但由于Al2O3和YAG 低电导率的本质,Al2O3-YAG 复相陶瓷的闪烧需要高电场和高温耦合激发。基于此,本研究选择导电性更好的致密Al2O3-ZrO2复相陶瓷[8],研究闪烧对其微观结构和力学性能的影响,发现经电场处理后致密复相陶瓷中原位合成了典型的共晶结构,这为电场辅助技术在陶瓷加工领域的应用提供了一条新思路。

1 实验

1.1 陶瓷制备

以高纯α-Al2O3(质量分数99.99%,平均颗粒尺寸170 nm,日本Taimei)和氧化钇稳定氧化锆粉体(8YSZ,氧化钇摩尔分数为8%,平均颗粒尺寸23 nm,日本TOSOH)为原料。采用湿法球磨工艺,以去离子水为媒介,将物质的量比为62.5∶37.5 的Al2O3和8YSZ 混合粉末放入聚四氟乙烯球磨罐中,同时加入少量质量分数为3%的聚乙烯醇(PVA)作为黏结剂,以60 r/min 的转速球磨50 h。将所得悬浮液置于80 ℃烘箱(DHG-9070A,上海鸿都电子科技有限公司)中24 h 去除水分。先通过200 MPa 的单向压力将所得粉体压成狗骨状,再以209 MPa 的冷等静压压力进一步压实生坯,然后在800 ℃预烧2 h,去除有机黏结剂,得到尺寸为16 mm×3 mm×(1.17±0.01) mm 的生坯,并在生坯两端钻取直径为(1.60±0.01) mm 的圆孔。将生坯置于箱式炉(KSL-1700X-A1,合肥科晶材料有限公司)中,在1 600 ℃保温2 h,得到尺寸为13.2 mm×2.4 mm×(1.0±0.01)mm、相对密度大于98%的烧结致密Al2O3-ZrO2复相陶瓷试样(记为S 试样)。随后在S 试样的圆孔内部涂上铂浆以减小接触电阻。

1.2 闪烧实验

闪烧实验在箱式炉中进行。通过合金丝将S 试样悬挂于炉体(KSL-1400X-A1,合肥科晶材料有限公司)中心,使用直流电源(DCP1200-1,美国APS)在室温下给试样两端施加900 V/cm 的直流电场,同时以10 ℃/min 的升温速率加热试样直至发生闪烧,当电流密度达到预设值20 mA/mm2后维持2 min,随后关掉电源,将试样以5 ℃/min 的速率冷却至室温,得到变温闪烧致密Al2O3-ZrO2复相陶瓷试样(记为FS1 试样)。

将S 试样悬挂于箱式炉中以10 ℃/min 的升温速率加热至1 200 ℃并保温10 min。随后在试样两端施加700 V/cm 的直流电场,当电流密度达到预设值20 mA/mm2后意味着闪烧发生,在电流密度增加至245 mA/mm2时关闭电源。将试样以5 ℃/min的速率冷却至室温,得到恒温闪烧致密Al2O3-ZrO2复相陶瓷试样(记为FS2 试样)。

1.3 结构与性能表征

采用阿基米德法测试试样的密度(理论密度为4.66 g/cm3),液体媒介为去离子水。使用X 射线衍射仪(XRD,荷兰PANalytical Empyrean)分析试样的物相组成。采用场发射扫描电子显微镜(SEM,JSM-7800F Prime,日本 JEOL) 和能谱仪(EDS,OXFORD X-Max 80,英国)分析试样的微观形貌和元素组成。将试样在1 350 ℃热腐蚀10 min 后通过扫描电镜拍摄晶粒形貌,采用线截距法测量试样的晶粒尺寸,统计至少200 个晶粒求平均值。使用维氏硬度计(200HV-5,莱州华银试验仪器有限公司)测试试样的硬度和断裂韧性,在1.96 N 的载荷下保压15 s,测至少10 组数据求平均值。

2 结果与分析

2.1 闪烧曲线

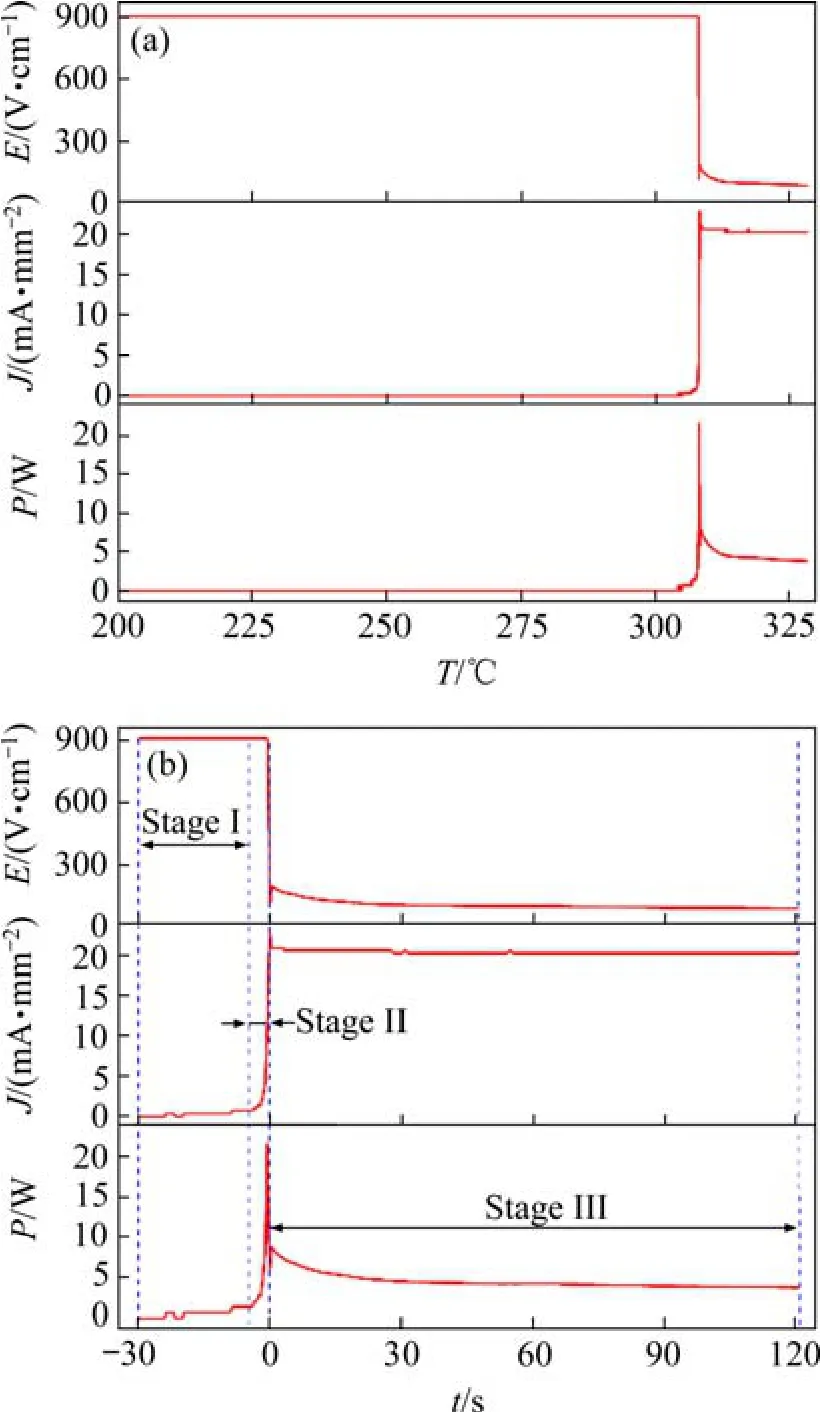

图1所示为在900 V/cm 的电场下,烧结致密Al2O3-ZrO2复相陶瓷试样(S 试样)的变温闪烧曲线。从图1(a)看出,S 试样的闪烧起始炉温为308 ℃。图1(b)为S 试样闪烧前30 s 和闪烧后120 s,电场、电流密度以及功率随时间的变化。呈现典型的闪烧曲线特征[8,24],主要分为3 个阶段。第一阶段为孕育阶段,试样的电导随炉温升高而缓慢增长,电压保持不变;第二阶段为闪烧阶段,当炉温持续升高,试样的电导开始急剧增长,导致电流骤增至峰值;第三阶段为稳态阶段,电流迅速从峰值降至预设值并保持稳定,电压降低至某一值以维持电流稳定。S 试样仍存在闪烧现象,说明闪烧过程中电导激增和快速致密化是两个独立的过程,这与之前的报道一致[3]。此外,为了确认致密试样在恒定电场下的闪烧起始炉温,所以预设的电流密度较小,FS1 试样并未产生明显的形貌变化。

图1 烧结致密Al2O3-ZrO2 复相陶瓷的变温闪烧曲线Fig.1 Variable temperature flash sintering curves of sintered dense Al2O3-ZrO2 composite ceramic

图2所示为在炉温为1 200 ℃、电场为700 V/cm 的条件下,S 试样闪烧过程中电场、电流密度以及功率随时间的变化。由图可知,S 试样瞬间发生闪烧,几乎不经历第一阶段。当电流密度由20 mA/mm2逐渐增加至245 mA/mm2时,稳态电压波动较小,但稳态功率逐渐增大。

图2 烧结致密Al2O3-ZrO2 复相陶瓷的恒温闪烧曲线Fig.2 Constant temperature flash sintering curves of sintered dense Al2O3-ZrO2 composite ceramic

2.2 微观结构

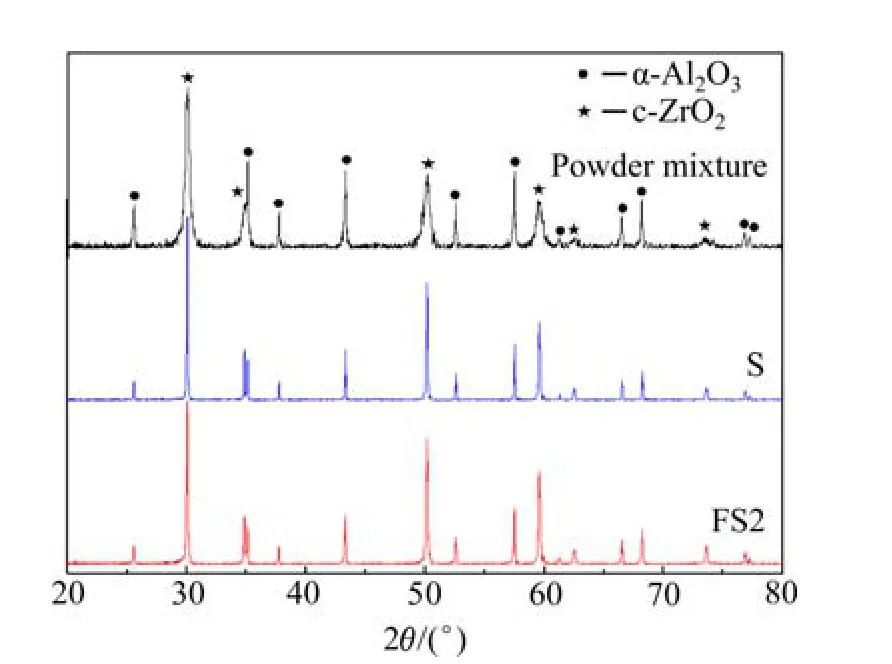

图3所示为粉体混合物、烧结致密Al2O3-ZrO2复相陶瓷试样(S 试样)及恒温闪烧致密Al2O3-ZrO2复相陶瓷试样(FS2 试样)的XRD 图谱。3 种试样的组成物相均为α-Al2O3和c-ZrO2。此外,本课题组前期研究结果也证实Al2O3-ZrO2生坯闪烧后的物相与烧结后以及粉体混合物的物相相同[19],说明施加电场并未引起物相变化。

图3 粉体混合物、S 试样以及FS2 试样的XRD 图谱Fig.3 XRD patterns of the powder mixture, S sample, and FS2 sample

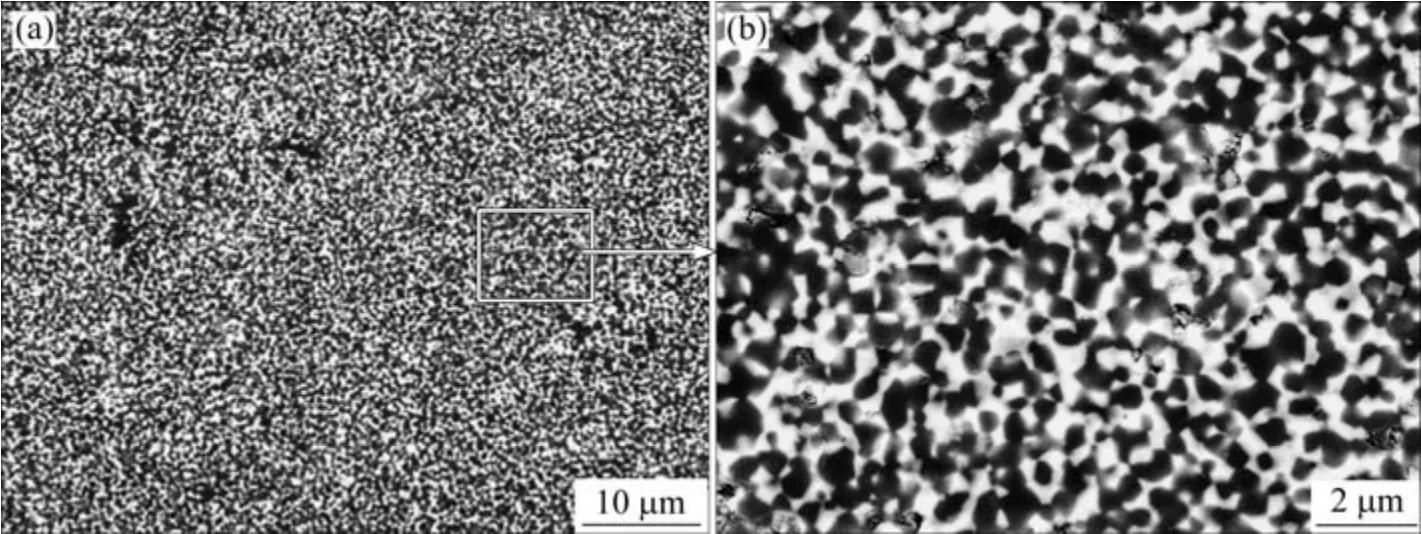

图4所示为S 试样的微观形貌。从图4(a)看出,S 试样中存在少量气孔,但整体较为致密。图4(b)为图4(a)的局部放大图,可以发现S 试样呈现典型的复相陶瓷形貌[25],不规则的黑色Al2O3相和白色ZrO2相均匀分布。此外,由于烧结温度低于Al2O3-ZrO2陶瓷的共晶温度(1 860 ℃)[26],所以在S试样中并未发现共晶结构。

图4 S 试样的低倍率和高倍率SEM 图Fig.4 Low-magnification (a) and high-magnification (b) SEM images of S sample

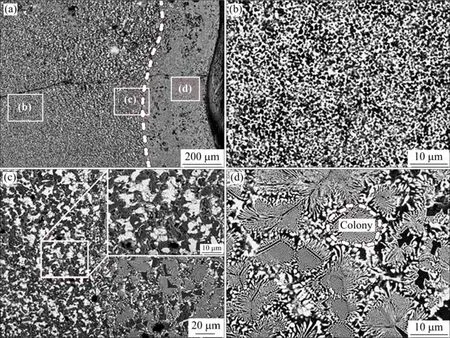

图5所示为FS2 试样的微观形貌。根据形貌特征将FS2 试样分为3 个区域,复相区、过渡区和共晶区。由图5(b)可知,FS2 试样复相区的微观形貌与S 试样相似,呈现典型的复相结构。在复相区和共晶区之间存在一个过渡区(见图5(c)),与复相区相比,过渡区存在明显的晶粒长大现象,异常粗大的Al2O3相和ZrO2相均匀分布,这可能与奥斯特瓦尔德熟化过程相关[27-28]。共晶区则呈现典型的Al2O3-ZrO2共晶结构[19,29-30],主要由晶团区与晶间区组成,如图5(d)所示。显然,电场处理使致密Al2O3-ZrO2复相陶瓷从多晶结构转化为共晶结构,这一结果与XU 等[23]的报道相似,说明电场辅助制备共晶陶瓷存在一定的普适性。

图5 FS2 试样及其复相区、过渡区和共晶区的SEM 图Fig.5 SEM image (a), the composite zone (b), the transition zone (c), and the eutectic zone (d) of FS2 sample

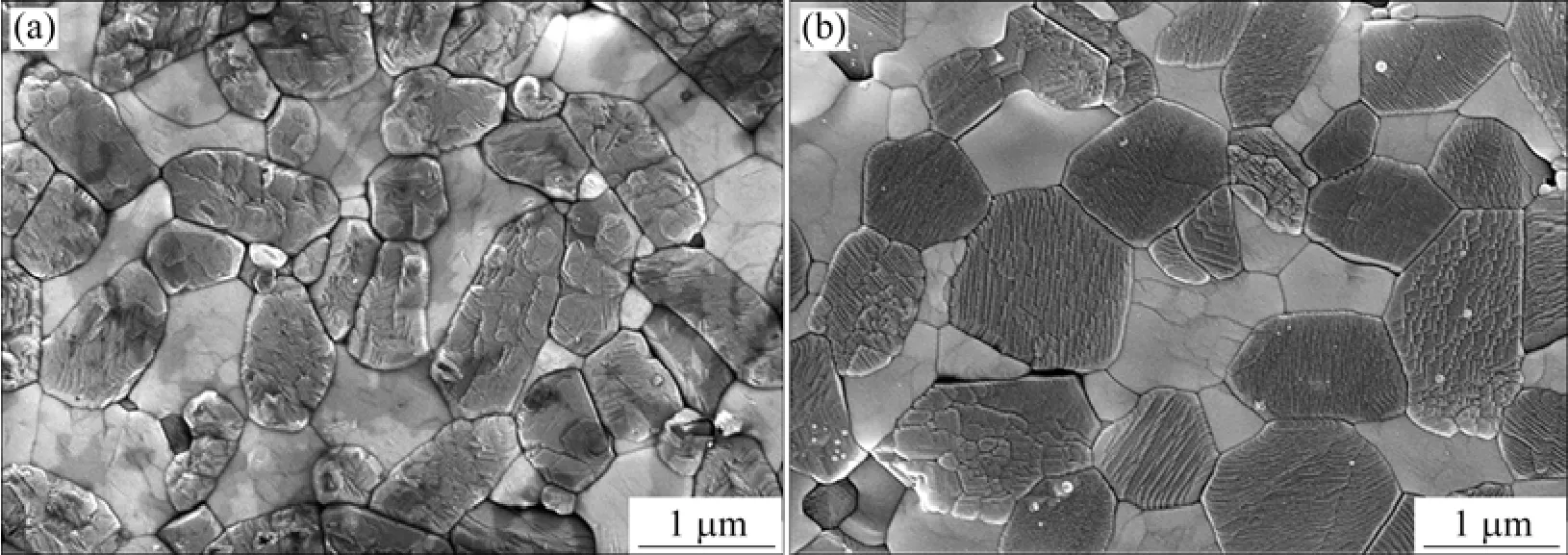

图6所示为热腐蚀后S 试样和FS2 试样复相区的形貌。据统计,S 试样中Al2O3和ZrO2的平均晶粒尺寸分别为(763±73)和(535±57) nm。FS2 试样复相区Al2O3和ZrO2的平均晶粒尺寸分别为(740±74)和(501±40) nm。显然,与闪烧前试样相比,闪烧后试样复相区的晶粒尺寸几乎不变,说明电场处理对晶粒生长并未产生明显的影响。

图6 热腐蚀后S 试样和FS2 试样复相区的SEM 图Fig.6 SEM images of S sample (a) and composite zone of FS2 sample (b) after thermal etching

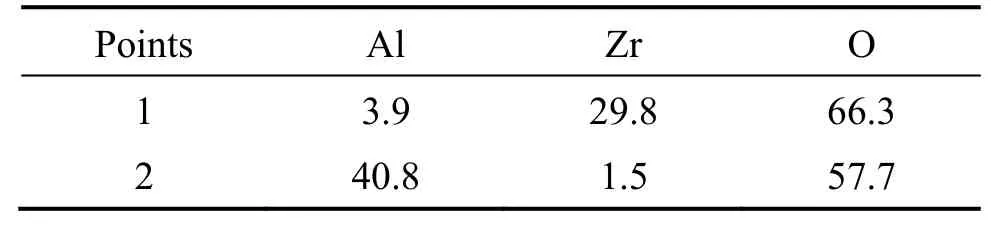

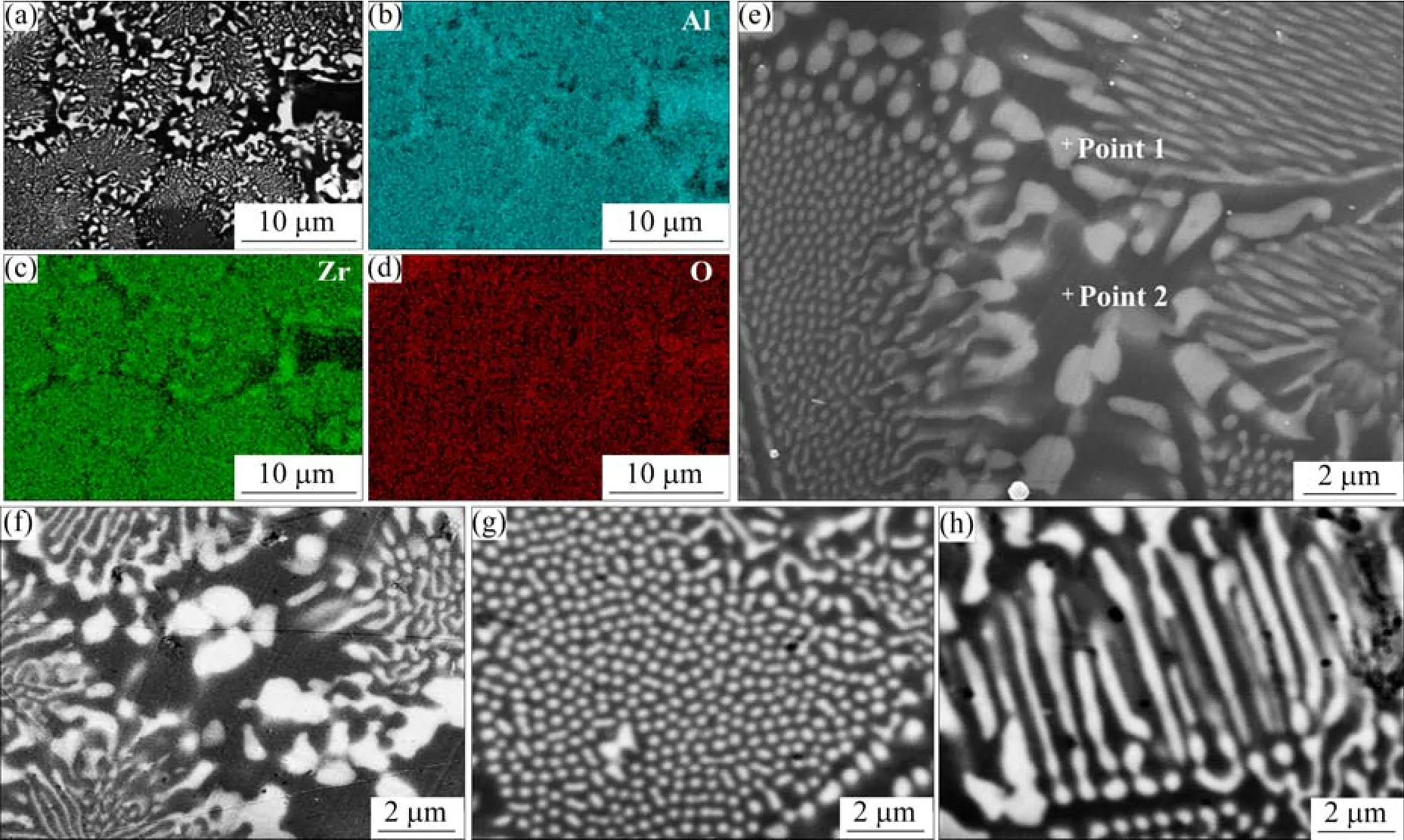

图7所示为FS2 试样共晶区的微观结构和EDS元素分析结果。由图可知,共晶结构主要组成元素为Al、Zr 和O,但晶团区和晶间区的元素分布明显不同。Al 元素和O 元素分布于整个共晶结构,但晶间区的Al 含量略高于晶团区,Zr 元素则主要集中分布于晶团区。表1 所列为图7(e)中点1 和点2的元素含量。结合XRD、SEM 和EDS 分析结果发现,晶间区由不规则的粗大ZrO2颗粒和Al2O3基体组成。晶团区则被一层较厚的晶间区包围,棒状、层状的ZrO2相有序地分布于Al2O3基体中。图8 所示为FS2 试样的截面形貌。从图看出,靠近共晶区一侧的整个截面呈现共晶结构,表明通过闪烧在致密试样中引入了较大体积的共晶相。不同区域的共晶结构存在较大差异,部分区域存在较多的Al2O3偏析相和粗大的ZrO2颗粒,部分区域则呈现较精细的共晶组织,共晶结构分布不均匀可能与试样中电场和温度分布不均匀有关。另外,在截面上存在一些尺寸约为几十微米的孔洞,在多个材料体系的闪烧中也发现了类似的孔洞[31-33],部分学者认为这是由于闪烧过程中电流局部集中产生了热点,从而导致局部区域熔融[33]。XU 等[23]认为试样中孔洞的形成不能仅通过焦耳热来解释,还与电场作用下氧空位的迁移与积累有关,物质的快速扩散导致了孔洞的形成。

表1 图7(e)中点1 和2 的元素含量Table 1 Element contents of point 1 and 2 in Fig.7(e)(mole fraction, %)

图7 FS2 试样共晶区的SEM 图和EDS 元素分析Fig.7 SEM images (a), (e)-(h) and EDS element analysis (b)–(d) of the eutectic zone in FS2 sample

2.3 力学性能

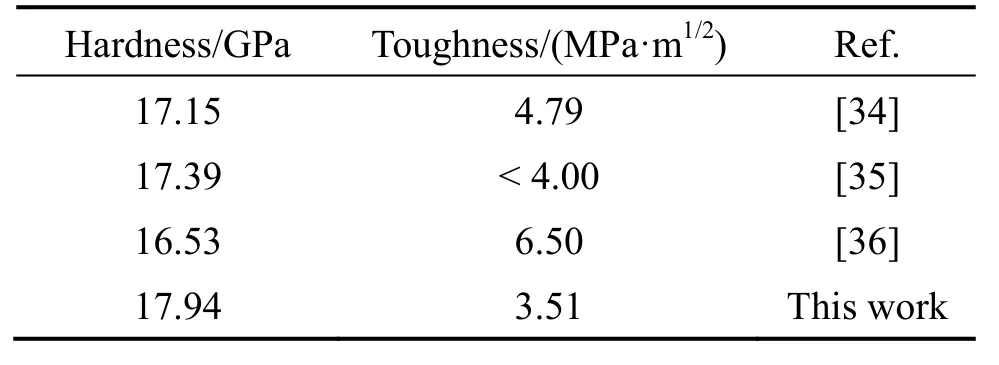

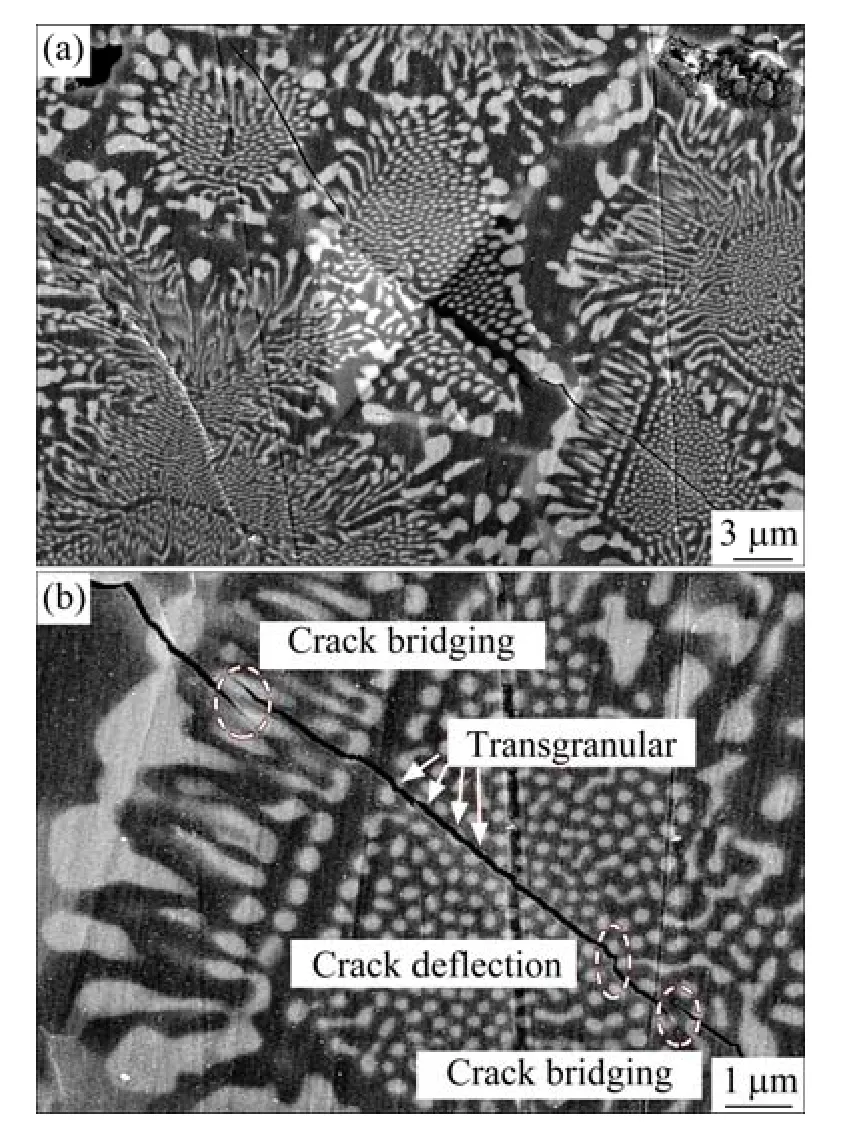

通过压痕技术测试试样的力学性能,即通过测量菱形压痕对角线长度和裂纹长度计算试样的硬度和断裂韧性。经测试,S 试样的硬度和韧性分别为(17.95±0.24) GPa 和(3.31±0.08) MPa·m1/2。而FS2试样复相区的硬度和韧性分别为(18.07±0.07) GPa和(3.39±0.11) MPa·m1/2。闪烧前后复相区的力学性能差异不大,这与图6 的SEM 结果一致。因为施加电场后并未改变S 试样复相区的微观结构,所以其力学性能也未产生大幅改变。FS2 试样共晶区的硬度和韧性分别为(17.94±0.38) GPa 和(3.51±0.16)MPa·m1/2。如表2 所列,闪烧共晶的硬度与定向凝固技术制备的同种类型共晶陶瓷相当,但韧性更低[34-36],这主要是由于Al2O3-ZrO2共晶陶瓷的韧性与稳定剂Y2O3的含量有关,Y2O3含量过高会导致韧性下降[35]。图9 所示为共晶区的压痕和裂纹扩展路径。共晶区相对高的硬度主要与其精细的共晶结构和结合紧密的两相界面相关,如图9(a)所示。从图9(b)看到,裂纹扩展路径中有大量裂纹偏转和桥联,这会延长裂纹扩展路径,消耗更多的断裂能,达到增韧的作用。

表2 闪烧和定向凝固共晶陶瓷的力学性能Table 2 Mechanical properties of eutectic ceramics prepared by flash sintering and directional solidification

图9 FS2 试样中共晶区压痕及裂纹扩展路径的SEM 图Fig.9 SEM images of the indentation (a) and crack propagation path (b) of the eutectic zone in FS2 sample

通常通过定向凝固技术制备Al2O3-ZrO2共晶陶瓷,即在超过共晶点温度的高温下将两相熔融,随后形核冷却形成共晶组织[26,37]。而本研究中闪烧炉温仅为1 200 ℃,但闪烧过程中由于焦耳热作用,试样的实际温度高于炉温[4,38],因此有必要计算试样实际温度来确定焦耳热在共晶形成过程中的作用,试样的实际温度依据黑体辐射模型进行估算[38]:

式中:T为试样的实际温度,K;Tf为炉温,K;Ps为闪烧稳态阶段的功率,W;A为狗骨状试样矩形标距段的表面积,m2;σ为斯蒂芬玻尔兹曼常数(5.67×10-8W/(m2·K4));ε为辐射率,在本文中假设为0.9[39]和1。当ε= 1、电流密度为20~245 mA/mm2时,试样的实际温度为1 233~1 693 ℃,最高温度比 Al2O3-ZrO2陶瓷共晶温度(1 860 ℃)低了约167 ℃。因此推测闪烧过程中电场在试样中引入了大量缺陷,如氧空位[40-41]、位错[16,42]等,这些缺陷在电场作用下运动,改变了物质扩散动力学[43],使多晶结构在固相状态下转变为共晶结构。但当ε=0.9 时,试样的实际温度为1 401~1 911 ℃,表明在电流升到一定大小时,试样的实际温度可能会超过Al2O3-ZrO2陶瓷的共晶温度。OJAIMI 等[44]也发现预设电流过大会使Al2O3-ZrO2陶瓷中产生液相,共晶形成可能与局部液相有关。电场作用下的共晶形成机制仍需进一步研究,但可以确定的是,闪烧有望作为一种再加工技术用于优化高性能结构陶瓷的微观结构和力学性能。

3 结论

1) 在900 V/cm的电场下,烧结致密Al2O3-ZrO2复相陶瓷的闪烧起始炉温为308 ℃,说明致密试样也能发生闪烧,致密化和电导激增是两个独立的过程。

2) 在炉温为1 200 ℃、电场强度为700 V/cm的闪烧条件下,陶瓷中产生了较大面积的共晶区。共晶区呈现典型的Al2O3-ZrO2共晶结构,精细的共晶结构赋予了陶瓷良好的力学性能,其硬度与定向凝固技术制备的共晶陶瓷相当。

3) 闪烧有望作为一种简单、高效和节能的再加工技术用于优化陶瓷材料的微观结构和力学性能。