添加Yb 对Al-Zn-Mg-Cu-Zr-Cr 合金组织性能的影响

2023-11-22段志英张芊芊方舟方华婵张茁陈康华

段志英,张芊芊,方舟,方华婵,张茁,陈康华

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南大学 高等研究中心,长沙 410083)

超高强Al-Zn-Mg-Cu系铝合金比强度高、价格低廉、机械加工性能良好[1-3],被广泛应用于汽车、航空航天和军事工业等领域[4]。高合金化的超高强Al-Zn-Mg-Cu系铝合金中晶界析出相多,且易在晶界呈连续状富集,导致晶界应力集中,容易发生晶界断裂,因此该合金的抗腐蚀性能较差。强度与抗腐蚀性能间的冲突限制了超高强Al-Zn-Mg-Cu系铝合金的进一步应用[5-6]。合金的性能与微观结构关系密切,特别是金属间化合物、晶界沉淀相的大小和分布,以及晶界无沉淀区(precipitate-free zone,PFZ)的宽度[7-9]。国内外研究者为提高超高强Al-Zn-Mg-Cu系铝合金的综合性能进行了大量的研究,设计新型热机械处理工艺,如峰时效[10]、固溶时效[11]、固溶热轧连续处理[12]等来调控合金中晶界析出相的形态和分布。除此之外,通过微合金化调控晶界结构也可以提高合金的综合力学性能,如添加微量Sc、Er和Yb等稀土元素形成新的微细弥散相,抑制再结晶和晶粒长大,同时提高超强铝合金强度和应力腐蚀抗力[13-15]。研究发现,Sc是优化铝合金组织性能最有效的元素,Al-Sc合金中会析出与Al基体保持稳定共格关系的Al3Sc粒子,该粒子具有明显的晶粒细化作用,可显著提高合金的性能[16]。Zr是另一种能有效提高合金性能的元素,其通过形成Al3Zr弥散相来减小平均晶粒尺寸并提高合金强度[17-18]。Sc、Er和Yb等稀土元素与过渡族元素Zr复合添加,在铝合金中可形成热稳定性更好、尺寸细小的纳米弥散相,可有效提高合金的组织稳定性,从而提高合金性能。在铝合金复合添加Sc和Zr可以提高合金强度、降低生产成本。在7075合金中加入Sc和Zr可以改善其微观结构和力学性能[19]。WU等[20-21]发现在铝合金中复合添加Er与Zr会析出大量细小的Al3(Er,Zr)相,其热稳定性优异。PENG等[22-23]致力于含Yb铝合金的相关研究,在铝合金复合添加Yb和Zr,可以形成L12结构的Al3(Zr,Yb)相,该弥散相热稳定性优于Al3Zr。

本课题组前期研究发现,在多元弥散相Al3(Zr,Yb)中引入低扩散系数的Cr形成的含Cr的Al3(Zr,Yb)弥散相可以有效抑制再结晶,从而显著提高超高强Al-Zn-Mg-Cu系铝合金的抗应力腐蚀性能[24-25]。本文对比了复合添加微量Zr、Cr和Yb,以及复合添加微量Zr和Cr对超高强Al-Zn-Mg-Cu系铝合金组织和局部腐蚀的影响。

1 实验

表1所列为合金的实测成分。原料为高纯Al(99.99%,质量分数,下同)、工业纯Zn(99.9%)和工业纯Mg(99.9%),及Al-49.5Cu、Al-4.55Zr、Al-4.89Cr、Al-10Yb 中间合金。采用熔炼铸造法制备合金铸锭,先将高纯Al 加热到800 ℃,待其熔化后放入其余合金。采用C2Cl6作为精炼剂,将熔体浇注在直径为45 mm 的石墨模中,浇注温度为720 ℃。将铸锭放在箱式电阻炉中加热到465 ℃,进行24 h 均匀化处理,再置于500 t 压机上热挤压,挤压比为12.2∶1。对合金进行逐步升温固溶处理,首先置于450 ℃的箱式电阻炉中保温1 h,接着将温度升至470 ℃保温1 h,再升至480 ℃保温2 h,水淬后进行T6 峰时效处理(130 ℃,24 h)。

表1 Al-Zn-Mg-Cu 合金的实测化学成分Table 1 Measured chemical composition of Al-Zn-Mg-Cu alloys (mass fraction, %)

应力腐蚀裂纹扩展速率v的测定实验按照GB/T 15970.6—2007 进行,采用双悬臂梁试样。实验溶液为质量分数为3.5%的NaCl 溶液,溶液温度为34~36 ℃。利用读数显微镜对两表面裂纹扩展过程中的裂纹长度和对应时间进行跟踪测量和记录,求出各测量时间裂纹的平均长度a,并根据式(1)算出对应的裂纹尖端应力强度因子KI,最终绘制出v-KI(da/dt-KI)曲线。

式中:KI为裂纹尖端应力强度因子,MPa·m1/2;E为材料的弹性模量,GPa;V为加载位移,mm;h为试样的半高度,mm;a为裂纹的平均长度,mm。

晶间腐蚀(intergranular corrosion, IGC)实验按照 GB/T 7998—2005进行。IGC溶液为:30 g/L的NaCl,10 mL/L的盐酸(分析纯,1.19 g/mL),余量为去离子水。腐蚀溶液体积与腐蚀面面积之比为0.5 L/dm2,溶液温度为34~36 ℃,腐蚀时间为6 h。腐蚀试样经去离子水冲洗、吹干后截取横断面,制成金相试样,并在金相显微镜上观察晶间腐蚀形貌。

剥落腐蚀(exfoliation corrosion, EXCO)实验按照 HB 5455—1990进行。EXCO溶液为:234 g/L的NaCl,50 g/L的KNO3,6.5 mL/L 的HNO3(质量分数为 68%),余量为去离子水。腐蚀溶液体积与剥蚀面面积之比为30 mL/cm2,溶液温度为24~26 ℃,腐蚀时间为48 h。采用明显腐蚀(N)、点蚀(P)以及剥落腐蚀代号(EA、EB、EC、ED等)评定试样的腐蚀程度。腐蚀试样经去离子水冲洗,接着在质量分数为30%的HNO3溶液中浸泡2~3 min,去除其表面的腐蚀产物,再用水冲洗和吹干,最后观察腐蚀形貌。

使用HBRVU-187.5型布洛维硬度计测量试样的洛氏硬度(HRB);在CSS-44100型电子拉伸机上进行拉伸实验;采用7501涡流电导仪测定试样的电导率。试样经机械抛光后,在氟硼酸水溶液(11 gH3BO3+30 mL HF+970 mL去离子水)中电解抛光,随后放在偏振光下,观察合金的再结晶情况;在铬酸试剂(3 g Cr2O3+1 mL HF+16 mL HNO3+83 mL去离子水)中腐蚀,随后放在金相显微镜下,观察合金中亚晶粒的生长情况;在硝酸甲醇溶液(30%HNO3+70% CH3OH(体积分数))中电解抛光,随后放在HITACHI 3400 SEM-EBSD(election backscatter diffraction)装置上,测量晶界角度差取向分布。通过Tecnai G220透射电镜观察合金的T6态组织。

2 结果

2.1 铝合金的显微组织

图1所示为固溶态Al-Zn-Mg-Cu 合金的金相照片。由图1(a)、(b)、(c)可知,A1 合金经热挤压和固溶处理后沿挤压方向的晶粒粗大,尺寸为5~10 μm。A2 合金的亚晶粒非常细小,仅为1~3 μm(见图1(d)、(e)、(f))。以上显微组织特征表明复合添加微量Zr、Cr 和Yb 可显著细化Al-Zn-Mg-Cu 合金的晶粒。

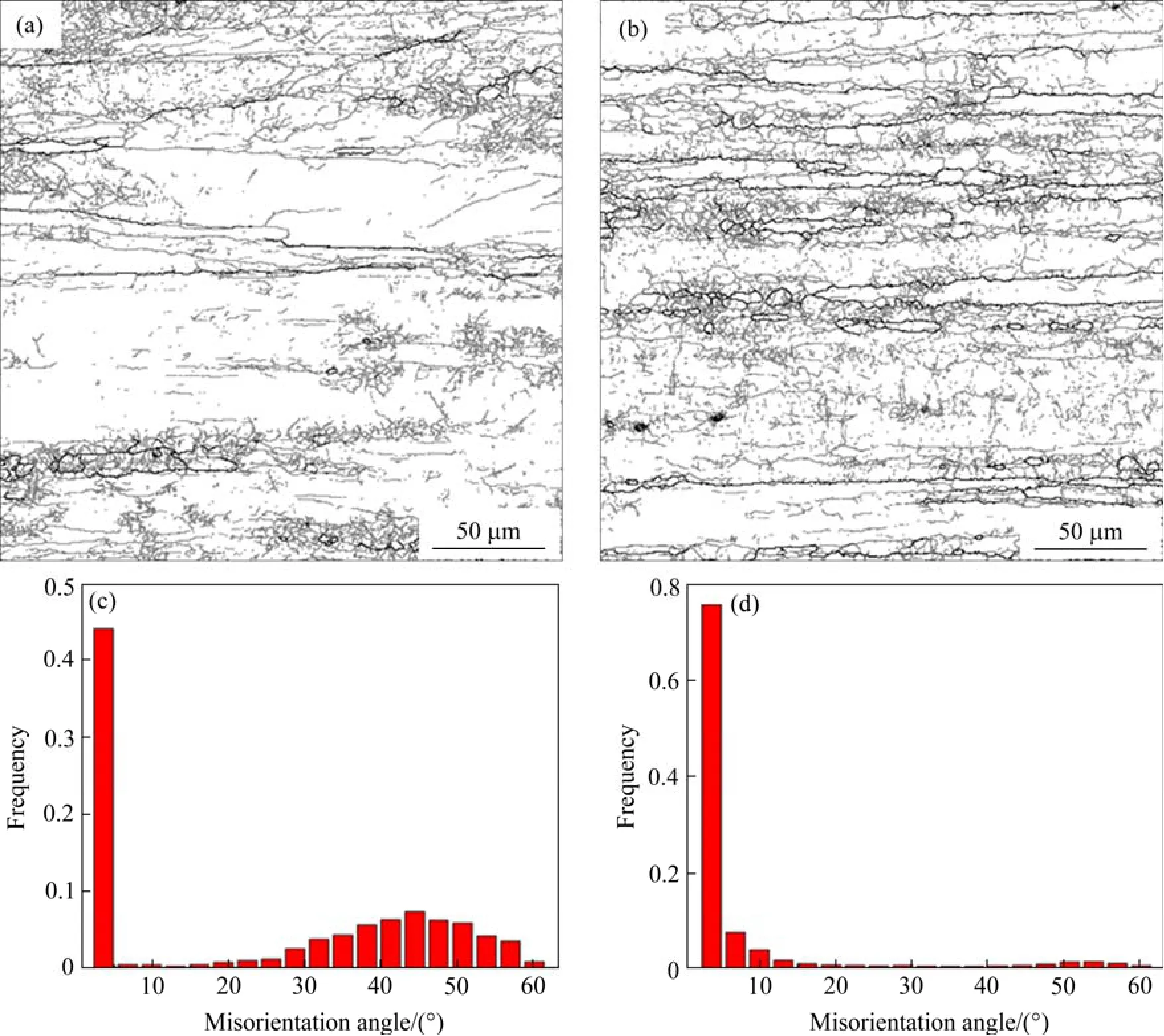

图2所示为T6 态Al-Zn-Mg-Cu 合金的电子背散射衍射(EBSD)图和晶界角度差取向分布图。由图可知,A1 合金的小角度晶界所占比例为45%,大角度晶界所占比例为55%。A2 合金的小角度晶界所占比例为89%,远高于A1 合金,大角度晶界所占比例为11%,表明A2 合金组织主要以小角度晶界为主,大角度晶界数量较少。

图2 T6 态A1-Zn-Mg-Cu 合金的EBSD 图和晶界角度差取向分布图Fig.2 EBSD images and misorientation angle distributions of T6-tempered A1-Zn-Mg-Cu alloys

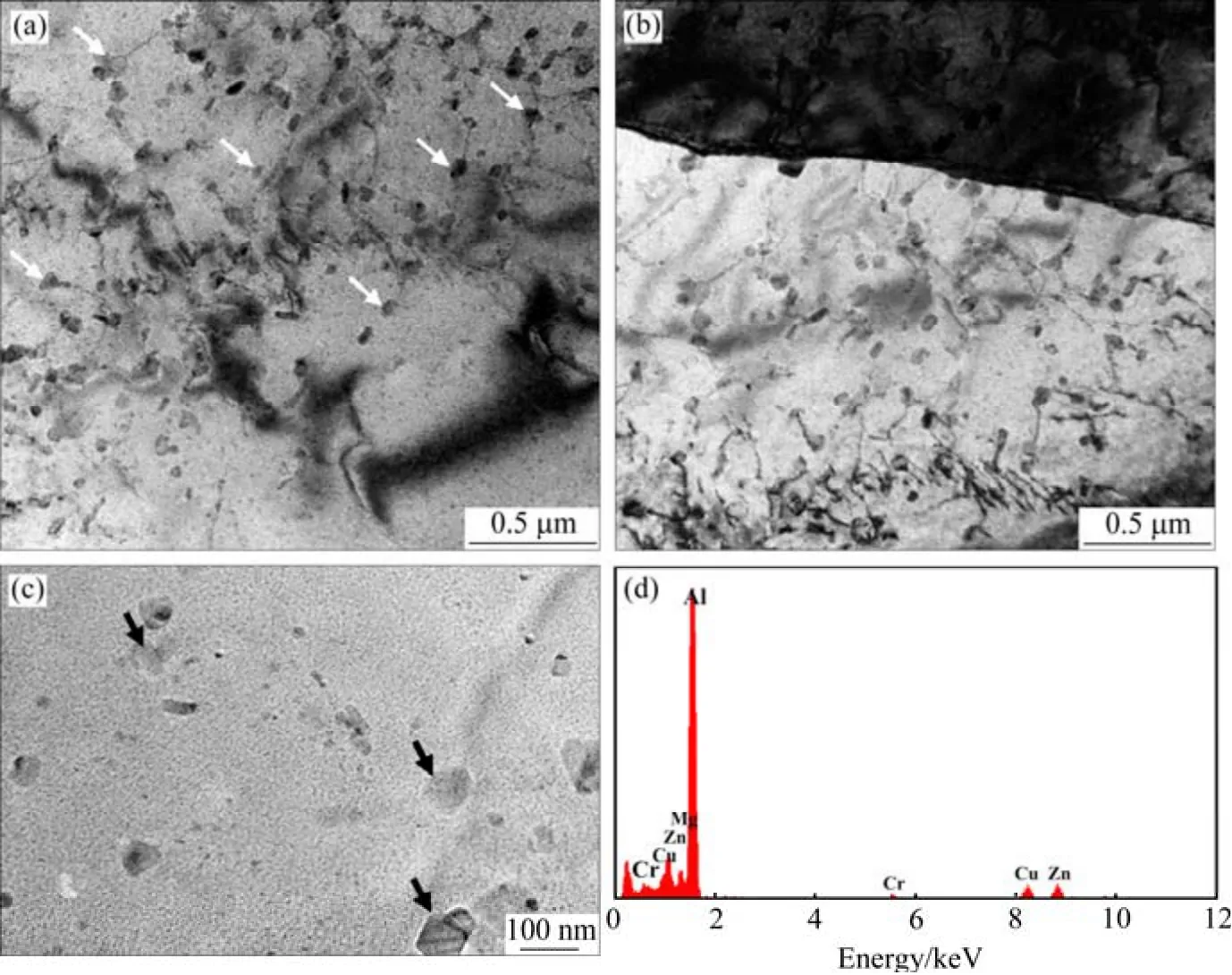

图3~4 所示为T6 态A1 合金内弥散相的TEM形貌及能谱分析,能谱分析结果见表2。从图3(a)~(c)可知,A1 合金晶内及晶界均存在大量细小的球状共格弥散相(见图3(a)白色箭头)和50~200 nm 的三角形、块状相(见图3(c)黑色箭头)。经能谱分析发现,块状相由Al、Zn、Mg、Cu、Cr 元素组成,其成分接近All8Cr2Mg3(见图3(d))。结合文献[26]确定块状相为All8Cr2Mg3相(固溶部分Zn、Cu)。由图4 可知,合金基体和位错附近析出了少量细小(20~50 nm)的双叶花瓣状粒子(见图4(a)、(b)白色箭头),粒子中间有无衬度带,表明该粒子与α(A1) 基体保持共格关系[24]。能谱分析结果表明,该弥散相由Al、Zn、Mg、Cu、Zr、Cr 元素组成(见图4(c)),推测其为L12结构的(Al,Cr)3Zr 相(固溶部分Zn、Mg、Cu)。这些共格粒子分布在晶粒和晶界上,可钉扎位错、亚晶界运动,阻碍亚晶形成、合并和长大,使形变组织内部的亚结构趋于稳定。

图3 T6 态A1 合金中块状相的TEM 图及能谱分析Fig.3 TEM images and EDS analysis of lumpy dispersoids in the T6-tempered A1 alloy

图4 T6 态A1 合金中共格弥散相的TEM 图及能谱分析Fig.4 TEM images and EDS analysis of coherent dispersoids in the T6-tempered A1 alloy

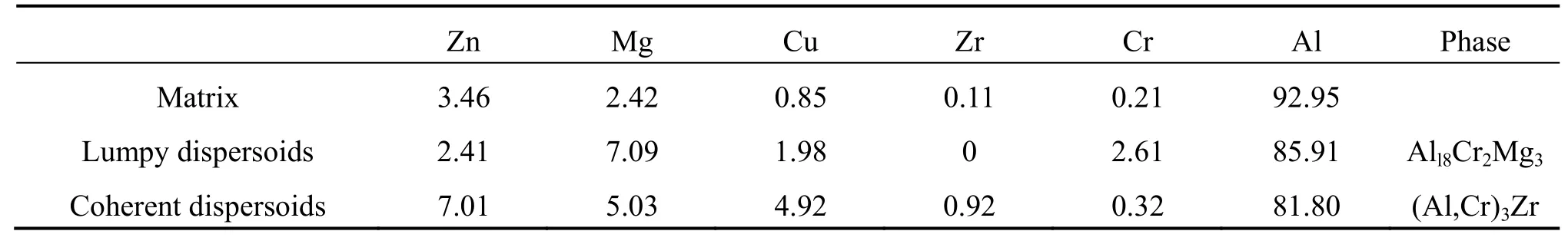

表2 T6 态A1 合金基体和弥散相的能谱分析结果Table 2 EDS analysis results of matrix and dispersoids in the T6-tempered A1 alloy (mole fraction, %)

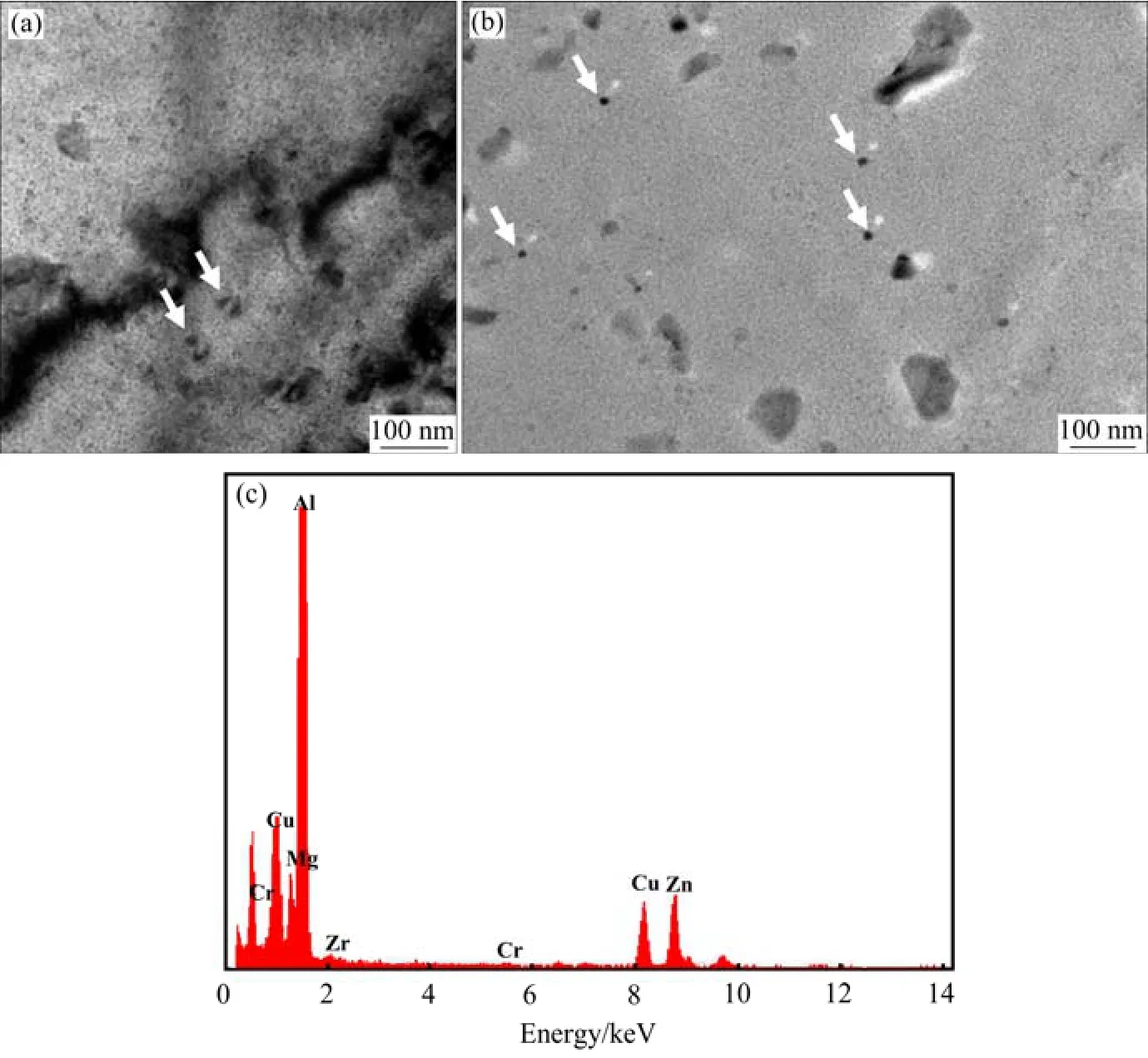

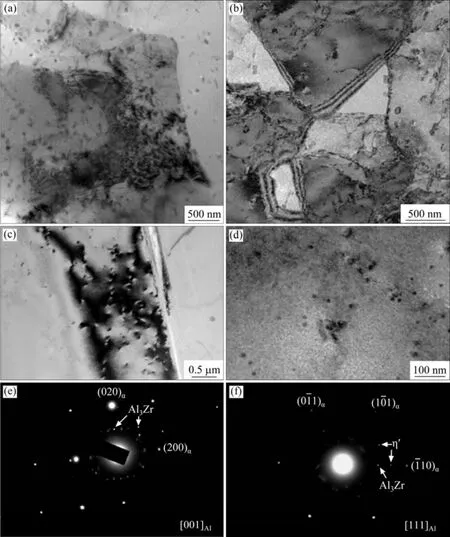

图5~6 所示为T6 态A2 合金的TEM 形貌、选区电子衍射(selected area electron diffraction, SAED)花样和能谱分析,能谱分析结果见表3。由图5(a)和(b)可知,合金中存在大量纳米级和亚微米级弥散相,细小亚晶组织内的高密度位错缠结形成位错网络,逐渐演变为位错胞壁和小角度亚晶界。由图5(c)、(d)可知,合金基体上析出了大量细小的豆瓣状粒子,这些粒子往往于位错和晶界附近析出,能够强烈钉扎位错,并阻碍亚晶界迁移和晶粒长大。从图5(b)还看到,部分未被钉扎的位错通过滑移、攀移排列成位错墙。据能谱分析可知,纳米级弥散相中含有Zn、Mg、Cu、Zr、Cr、Yb和Al元素(见表3)。图5(e)和(f)所示为弥散相[001]Al和[111]Al晶带轴的选区衍射花样,图中包含了η′相引起的衍射斑点,此外还观察到了L12超点阵衍射斑点,由此推测该弥散相为(Al,Cr)3(Zr,Yb)相(固溶部分Zn、Mg、Cu)。

图5 T6 态A2 合金的TEM 图和选区电子衍射花样Fig.5 TEM images and SAED patterns of T6-tempered A2 alloy

表3 T6 态A2 合金基体和弥散相的能谱分析结果Table 3 EDS analysis results of matrix and dispersoids in the T6-tempered A2 alloy (mole fraction, %)

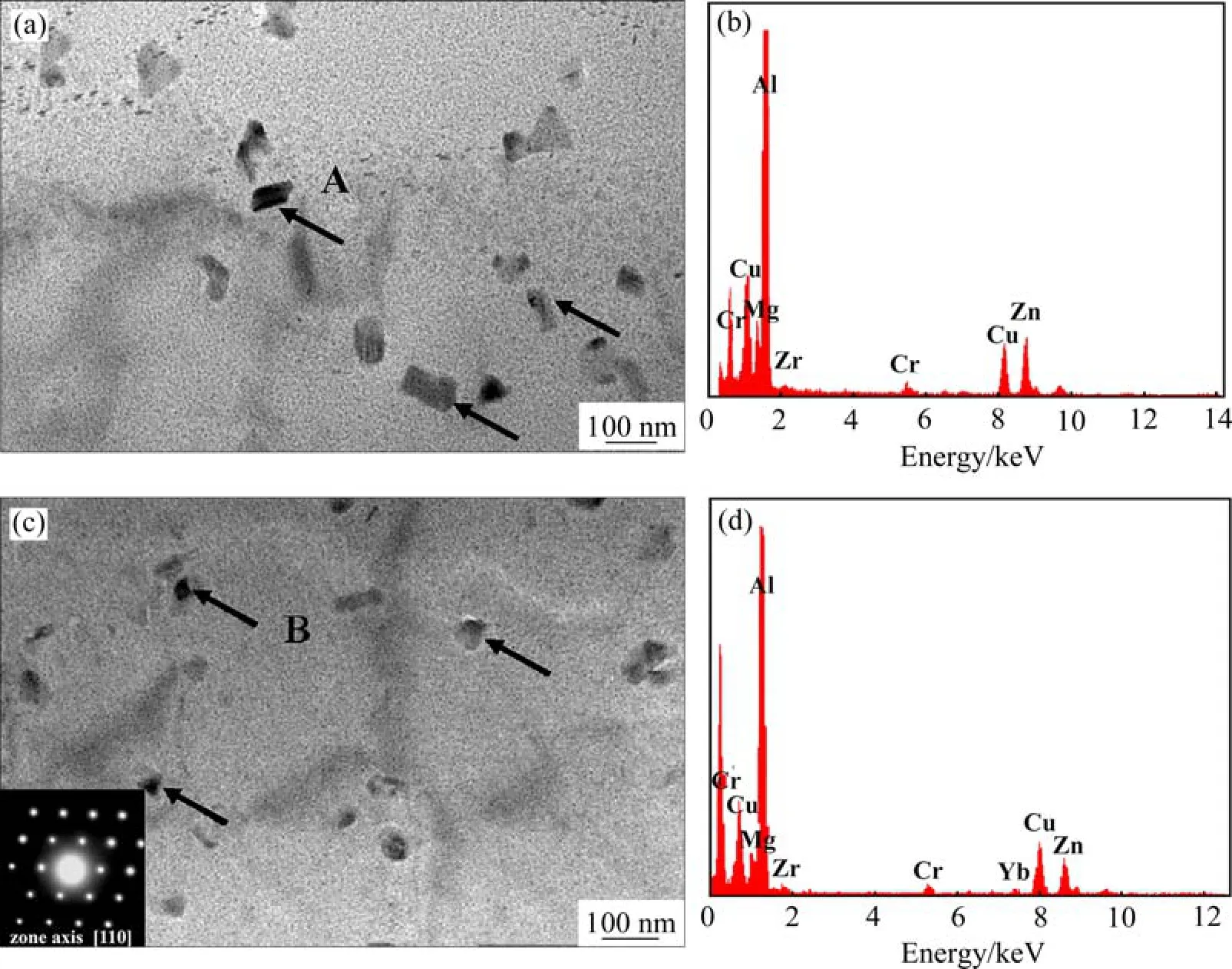

由图6(a)、(c)可知,A2 合金中还存在少量弥散分布的块状(50~100 nm)和三角形(20~50 nm)粒子。由图6(b)、(d)可知,图6(a)中的块状粒子由Al、Zn、Mg、Cu、Cr 元素组成,为All8Cr2Mg3相(固溶部分Zn、Cu),图6(c)中三角形粒子由Al、Zn、Mg、Cu、Zr、Cr、Yb 元素组成,对其衍射花样进行分析,发现与Al20Cr2(Yb,Zr)相的结构一致,为Al20Cr2(Yb,Zr)相(固溶部分Zn、Mg、Cu)。

图6 T6 态A2 合金中弥散相的TEM 图、选区电子衍射花样和能谱分析Fig.6 TEM images, SAED patterns, and EDS analyses of dispersoids in the T6-tempered A2 alloy

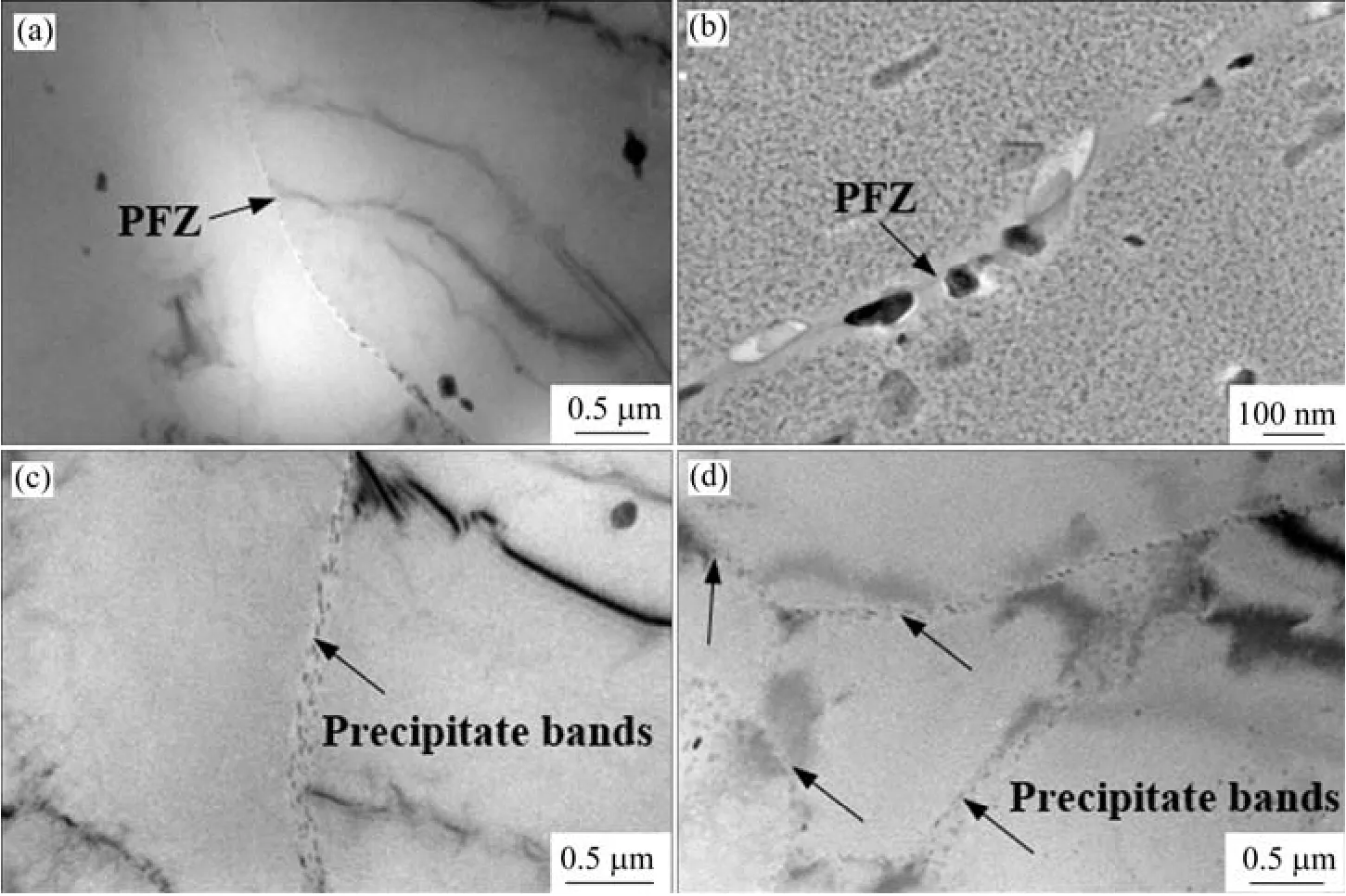

图7所示为T6 态Al-Zn-Mg-Cu 合金晶界的TEM 形貌。由图7(a)和(b)可知,A1 合金晶界析出相数量少且离散分布,具有较宽的无沉淀析出带。而A2 合金晶界与晶内的析出状态接近,晶界上几乎没有形成PFZ(见图7(c)和(d)),且晶界析出相的形貌与A1 合金差别很大。

图7 T6 态A1-Zn-Mg-Cu 合金晶界的TEM 图Fig.7 TEM images of grain boundary in the T6-tempered A1-Zn-Mg-Cu alloys

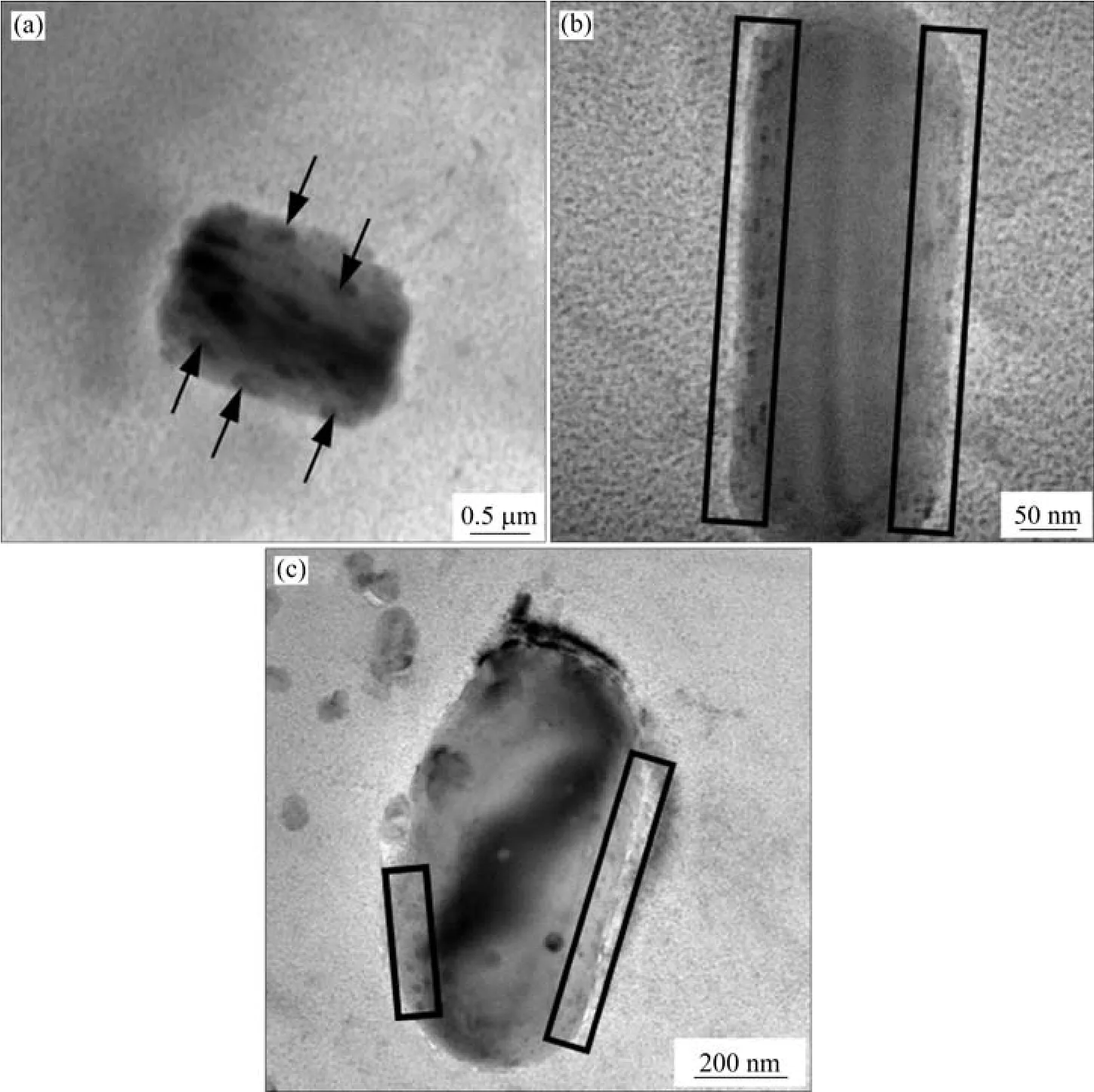

图8所示为T6 态A1 合金中All8Cr2Mg3相与基体界面处析出相的TEM 形貌。由图可知,粗大的非共格All8Cr2Mg3相边界处有MgZn2相的明显析出(见图8(a)箭头和图8(b)和(c)方框处),被PFZ 包围,远离粗大All8Cr2Mg3相的MgZn2相在基体中弥散均匀析出,且MgZn2相在Al3Zr粒子处的析出较少。一般而言,相比于细小Al3Zr弥散相,粗大All8Cr2Mg3弥散相更容易在淬火过程中成为MgZn2相的异质形核位点,从而导致合金淬火敏感性的产生[27]。

图8 T6 态A1 合金中All8Cr2Mg3 相与基体界面处析出相的TEM 图Fig.8 TEM images of precipitates at the interface between All8Cr2Mg3 phase and matrix in the T6-tempered A1 alloy

2.2 铝合金的硬度、拉伸性能和电导率

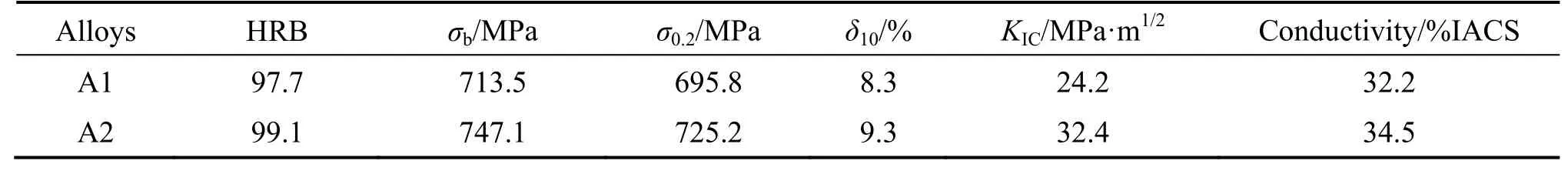

表4所列为T6 态Al-Zn-Mg-Cu 合金的硬度、强度、断裂韧性和电导率。A1 和A2 合金的硬度(HRB)分别为97.7、99.1,抗拉强度(σb)分别为713.5 MPa、747.1 MPa,屈服强度(σ0.2)分别为695.8 MPa、725.2 MPa,伸长率(δ10)分别为8.3%、9.3%,断裂韧性(KIC)分别为24.2 MPa·m1/2、32.4 MPa·m1/2。这说明复合添加Zr、Cr 和Yb 能提高Al-Zn-Mg-Cu合金的硬度、强度和断裂韧性。同时,A1 合金的电导率低于A2 合金,表明复合添加Zr、Cr 和Yb能提高Al-Zn-Mg-Cu 合金的电导率。根据电导率与应力腐蚀之间的关系可知,复合添加Zr、Cr 和Yb可在一定程度上改善合金的抗应力腐蚀性能[28]。

表4 T6 态Al-Zn-Mg-Cu 合金的硬度、强度、断裂韧性和电导率Table 4 Hardness, strength, fracture toughness, and conductivity of T6-tempered Al-Zn-Mg-Cu alloys

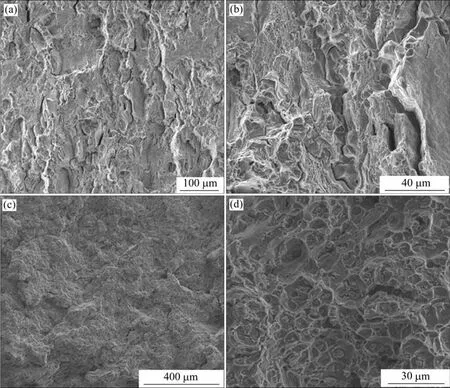

图9所示为T6 态Al-Zn-Mg-Cu 合金拉伸断口的SEM 形貌。由图9(a)和(b)可知,A1 合金的拉伸断口出现了沿晶裂纹和光滑的晶面,晶界上呈现韧窝型穿晶断裂的特征,且穿晶断裂所占比例较大,表明A1 合金的断裂韧性和塑性较差。由图9(c)和(d)可知,A2 合金的拉伸断口上几乎看不到沿晶断裂面,断口均呈韧窝状,是完全的韧窝型穿晶断裂。此外,沿晶界分布的二次裂纹明显减少。与A1 合金相比,A2 合金的沿晶断裂明显减少,表明A2 合金的断裂韧性和塑性得到改善,体现在伸长率和断裂韧性的提高(见表4)。

图9 T6 态Al-Zn-Mg-Cu 合金拉伸断口的SEM 图Fig.9 Tensile fracture SEM images of T6-tempered Al-Zn-Mg-Cu alloys

2.3 铝合金的抗应力腐蚀性能

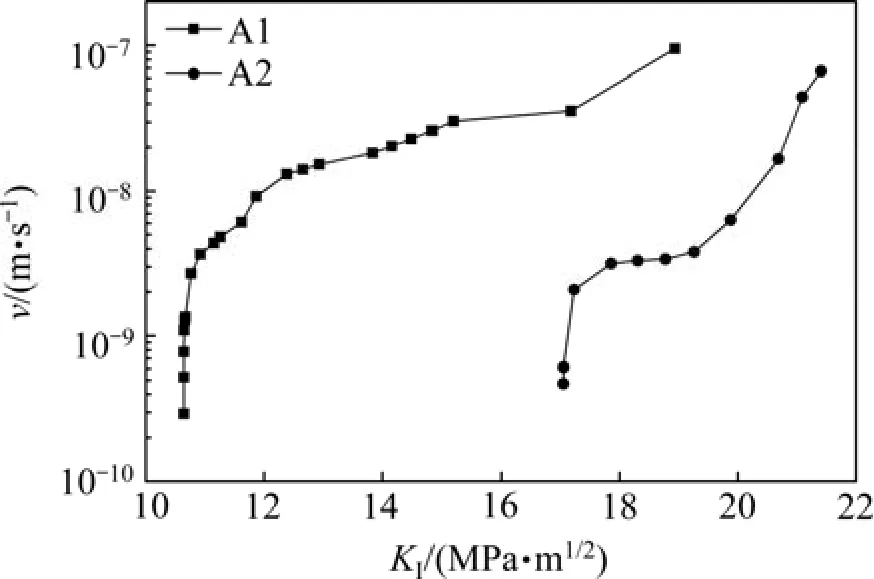

图10所示为T6 态Al-Zn-Mg-Cu 合金应力腐蚀裂纹扩展速率v与应力强度因子KI的关系曲线。A1合金的应力腐蚀裂纹扩展速率高于A2 合金的,合金的应力腐蚀开裂临界应力强度因子KISCC分别为10.6 MPa·m1/2和17.0 MPa·m1/2。这说明A2 合金的抗应力腐蚀性能优于Al 合金。

图10 T6 态Al-Zn-Mg-Cu 合金的抗应力腐蚀性能Fig.10 Stress corrosion resistance of T6-tempered Al-Zn-Mg-Cu alloys

2.4 铝合金的晶间腐蚀

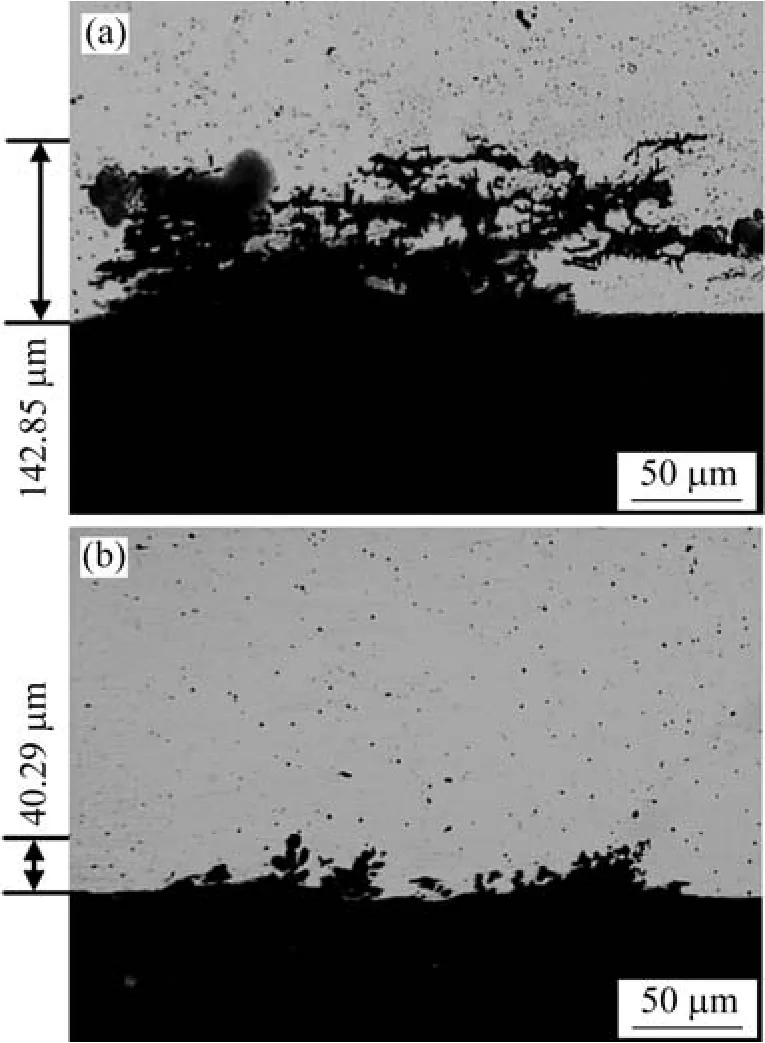

图11所示为T6 态Al-Zn-Mg-Cu 合金经IGC溶液腐蚀6 h 后的横截面组织形貌。A1 合金晶间腐蚀严重,呈现沿合金内部扩展的特征,表层部分晶粒从基体中剥离(见图11(a))。A1 合金的最大腐蚀深度为142.85 μm,A2 合金的最大腐蚀深度为40.29 μm。与复合添加Zr 和Cr 相比,复合添加Zr、Cr和Yb 的Al-Zn-Mg-Cu 合金的最大晶间腐蚀深度明显减小。

图11 T6 态Al-Zn-Mg-Cu 合金经IGC 溶液腐蚀6 h 后的横截面SEM 图Fig.11 Cross-sectional SEM images of T6-tempered Al-Zn-Mg-Cu alloys after 6 h immersion in IGC solution

2.5 铝合金的剥落腐蚀

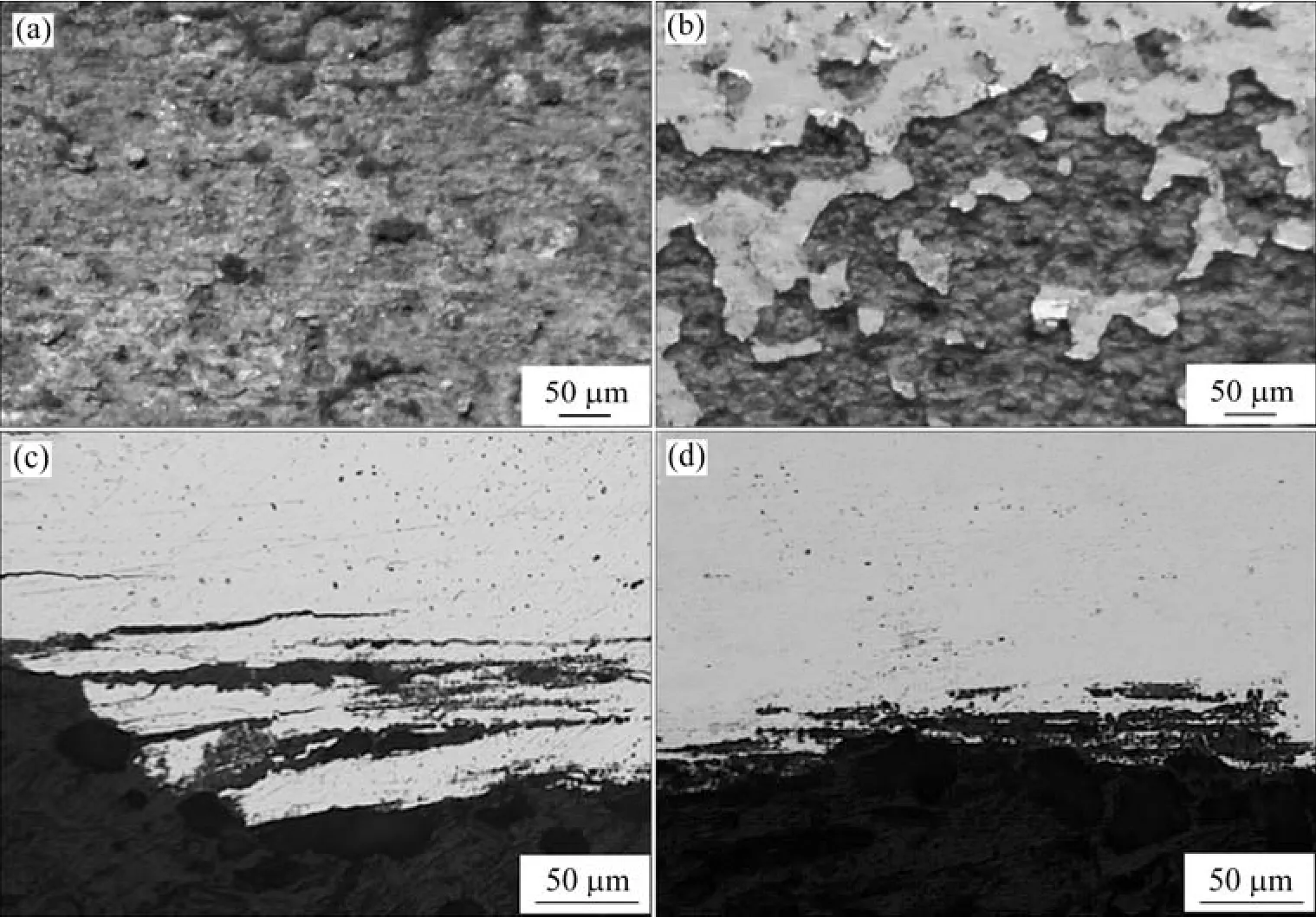

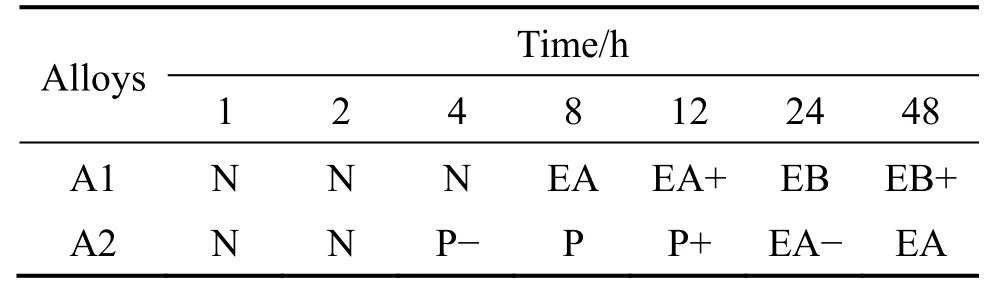

表5所列为T6 态Al-Zn-Mg-Cu 合金经EXCO溶液腐蚀不同时间后的腐蚀等级评定结果。图12所示为腐蚀48 h 后合金表面和横截面的SEM 形貌。由图12(a)可知,A1 合金具有较大的腐蚀面积,表面鼓泡已经完全破裂、分层并向金属内部扩展,同时产生了大量剥落腐蚀产物。由图12(b)可知,A2合金以均匀的点状腐蚀为主,并伴有少量“起皮”和“鼓泡”等剥落腐蚀特征,剥落腐蚀产物很少,具有较轻的剥落腐蚀倾向。A1 合金的剥落腐蚀程度为EB+,A2 合金的剥落腐蚀程度为EA。

图12 T6 态Al-Zn-Mg-Cu 合金经EXCO 溶液腐蚀48 h 后的表面和横截面SEM 图Fig.12 Surfacial and cross-sectional SEM images of T6-tempered Al-Zn-Mg-Cu alloys after 48 h immersion in EXCO solution

表5 合金经EXCO 溶液腐蚀不同时间后的腐蚀等级Table 5 Corrosion levels of alloys immersion in EXCO solution for different times

3 讨论

3.1 含Yb 铝合金的再结晶行为

A1 合金经热挤压、固溶处理后晶粒粗大(见图1(c)),而A2 合金晶粒细小,小角度晶界比例大(见图1(d)、(e)、(f)和图2(b))。这是因为合金在均匀化-热挤压-固溶处理过程中,Zr、Cr 和Yb 原子从饱和固溶体中析出,形成了大量共格的(Al,Cr)3(Zr,Yb)粒子(10~20 nm),粒子数量远高于A1 合金基体中析出的(Al,Cr)3Zr 共格粒子(20~50 nm)。而且(Al,Cr)3(Zr,Yb) 粒子对位错有强烈钉扎作用,能阻碍亚晶界发展为大角度晶界,稳定亚结构,使得合金保留了以小角度晶界为主的纤维状未再结晶组织。

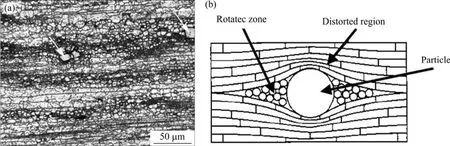

图13所示为T6 态Al 合金中粗大粒子的金相组织和粒子诱发再结晶形核示意图。A1 合金中除了基体析出了亚微米三角形All8Cr2Mg3相外,还观察到了大量微米尺寸块状粒子,但是在A2 合金中很难观察到这类粗大相。这可能是由于Cr 和稀土元素Yb 强烈交互作用[9,29],析出Al20Cr2(Yb,Zr) 相,限制Cr 与Mg 的化合,导致All8Cr2Mg3含量减少,粗大All8Cr2Mg3粒子的出现将对合金的再结晶产生不利影响。根据文献[30-31]提出的粒子刺激作用下再结晶形核机制,在合金变形过程中,粗大的、与基体不共格的All8Cr2Mg3粒子周围产生了强烈的晶格畸变,畸变区亚晶粒的大小不同,亚晶粒之间的取向差较大,且晶粒内部位错密度大,从而引起了粒子周围的晶格转动。晶格转动的方向梯度dθ/dx以及晶格畸变区中的位错密度ρ分别见式(2)、(3):

图13 T6 态A1 合金中粗大粒子的金相组织和粒子诱发再结晶形核示意图Fig.13 Optical microstructure of coarse particles (a) and schematic diagram of particle-induced recrystallisation nucleation (b)[31] in the T6-tempered A1 alloy

式中:θ为晶格转动角度,x为与粒子间的距离,c1为常数,d为粒子的直径,b为柏氏矢量。

在固溶处理过程中,晶粒内部聚集的大量位错以及形变储能显著影响合金的再结晶过程,粒子刺激诱发再结晶形核,导致再结晶抑制能力减弱、合金软化。

3.2 添加Yb 对铝合金强韧性的影响

与A1合金相比,A2合金室温抗拉强度和屈服强度都有提高。结合显微结构可知,大量细小与基体共格的(Al,Cr)3(Zr,Yb)粒子起到了弥散强化效果。该粒子与基体之间存在方向相反、大小相等的作用力,粒子的析出使得基体发生明显的畸变,对合金起到析出强化作用。此外,(Al,Cr)3(Zr,Yb)弥散相尺寸细小(约为10~20 nm),基于Orowan位错强化机制[32],细小共格的弥散相能产生共格应变场,对位错运动和亚晶界迁移具有强烈的阻碍作用,提高合金的再结晶温度,导致变形-回复过程中形成的高密度亚结构和纤维组织经高温固溶处理后仍然保留,对合金起到亚结构强化。因此,A2合金的强化机制是弥散强化和亚结构强化。同时高密度亚晶界促进应力分散,避免应力集中,使合金均匀变形,故A2合金的伸长率高于A1合金。

(Al,Cr)3(Zr,Yb)弥散相能够强烈钉扎位错和亚晶界,使基体维持形变回复组织并减少晶界断裂,因此,A2 合金的断裂韧性显著提高。由图9 可知,A1 合金以沿晶断裂为主,A2 合金沿晶断裂显著减少,基本呈完全韧窝型断裂。大量研究结果表明,Al-Zn-Mg-Cu 合金裂纹的实际扩展路径倾向于沿着原始晶界和再结晶晶界,这是由于析出相易在晶界呈连续状富集,导致晶界应力集中,晶界结合强度显著降低[33]。位错切过细小且与基体共格的析出相时,会发生平面滑移,导致变形不均匀,在晶界处造成较大的应力集中,应力集中诱发沿晶裂纹,合金发生沿晶断裂。此外,晶界滑动会使析出相处形成显微孔洞并随后逐渐长大,导致沿晶断裂。宽的PFZ 会增大其与基体之间的强度差值,产生应变集中。再者,大量粗大的All8Cr2Mg3相容易成为微裂纹源,增强裂纹尖端附近的应变集中,加速合金的断裂,导致合金的断裂韧性显著降低。

与大角度晶界相比,亚晶界上的析出相更小,PFZ 的宽度更窄,且由于亚晶界的结合强度更高,导致位错堆积和应力集中难以在其上产生,从而限制了裂纹的扩展。因此,具有大量亚晶组织的A2合金的沿晶断裂少于A1 合金,断裂韧性优于A1合金。

3.3 添加Yb 对铝合金抗腐蚀性能的影响

通常情况下,小角度晶界或亚晶界可以提高合金的抗腐蚀性能[34-35]。应力腐蚀性能受到合金内晶界析出相的大小和分布的显著影响。较复合添加Zr和Cr,复合添加Zr、Cr 和Yb 的合金保留了以小角度晶界为主的未再结晶组织。小角度晶界能量低于大角度晶界,且时效析出相不易在小角度晶界上富集,这使得形成连续状晶界析出相变得困难,从而有助于提高合金的抗腐蚀性能。

4 结论

1) AlZnMgCu-Zr-Cr 合金经热挤、固溶处理后晶粒粗大,AlZnMgCu-Zr-Cr-Yb 合金始终保持以小角度晶界为主的纤维状组织。

2) 在 AlZnMgCu-Zr-Cr 合金晶内、晶界析出了细小(20~50 nm)球状(Al,Cr)3Zr弥散相和少量粗大(50~200 nm)块状的All8Cr2Mg3相。AlZnMgCu-Zr-Cr-Yb合金中形成了细小(10~20 nm)、与基体共格的 (Al,Cr)3(Zr,Yb) 弥散相,这些弥散相强烈钉扎位错和亚晶界,使基体保持形变回复组织。

3) 与复合添加Zr 和Cr 相比,复合添加Zr、Cr 和Yb 可以提高Al-Zn-Mg-Cu 合金的强度、硬度和断裂韧性,同时改善其塑性,断裂韧性提高到32.4 MPa·m1/2。

4) 与复合添加Zr和Cr相比,复合添加Zr、Cr和Yb可使 Al-Zn-Mg-Cu 合金的抗应力腐蚀性能得到明显改善,合金的应力腐蚀开裂临界应力强度因子(KISCC)提高到17.0 MPa·m1/2。

5) 与复合添加Zr 和Cr 相比,复合添加Zr、Cr 和Yb 可以降低Al-Zn-Mg-Cu 合金的晶间腐蚀和剥落腐蚀敏感性,剥蚀等级降为EA。