退火温度对镍/铜爆炸复合板微观组织与力学性能的影响

2023-11-22陈慧杰李慧中梁霄鹏陆雨晨曾智恒

陈慧杰,李慧中, ,梁霄鹏, ,陆雨晨,曾智恒

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083;3. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083;4. 湖南方恒新材料技术股份有限公司,长沙 410083)

爆炸焊接是一种固相焊接方法,会在复合板微观组织上融合压力焊、扩散焊和熔化焊的特征[1]。以爆炸焊接工艺制备的双层或多层金属复合材料既有组元金属优良的理化性能,又能降低工业实际应用中稀贵金属的用量,兼具经济与性能上的双重优势[2-4]。由于炸药爆轰压力波的作用,基板与复板高速碰撞并形成规律的锯齿波状界面,基复板之间的结合面积增加,界面结合强度增强;同时由于高温、高压的爆轰环境,界面金属除塑性变形外还发生熔化和元素扩散现象,致使爆炸复合板具有良好的组织和综合性能[5-6]。实际生产方面,爆炸焊接技术具有工艺简单、生产成本低、产品性能优异等显著特点,能够摆脱设备尺寸的限制,实现大面积金属层状复合板的量化生产[7]。然而在爆炸焊接过程中,由于塑性变形的不均匀性以及强烈的热效应,成功焊合后的材料内部存在较高的残余应力,导致复合材料的结合强度降低,影响产品的尺寸稳定性、加工性能和抗疲劳能力等。为提高爆炸焊接复合材料的加工性能和服役稳定性,可采用退火热处理工艺消除爆炸复合板的加工硬化效应,同时加速界面元素扩散,从而促进界面冶金结合的形成,增加界面结合强度[8-9]。王小华等[10]探究了不同热处理制度对钛-钢爆炸复合板组织与性能的影响,确定合适的去应力退火温度为540 ℃。李铁军等[11]的研究表明,爆炸态钛-铝复合板合适的退火工艺为450 ℃/3 h,且热处理温度过高或保温时间过长时,界面结合区会产生Al3Ti 金属间化合物,对复合材料性能产生不利影响。采用爆炸焊接制备的Ni/Cu 复合板兼具铜的高导电、导热性能和镍优异的力学、耐热及耐腐蚀性能,并能显著降低材料成本,可应用于动力电池连接片、软包极耳等[12]。但目前对于Ni/Cu 爆炸复合板退火工艺的研究较少。因此,本文通过对比分析不同退火制度下,复合板界面组织和力学性能的变化趋势,确定Ni/Cu 爆炸复合板的最佳退火温度。

1 实验

1.1 原材料

以尺寸为2 000 mm×1 000 mm×12 mm 的T2 紫铜作基板、2 000 mm×1 000 mm×5 mm 的N6 纯镍作复板,通过爆炸焊接技术制备Ni/Cu 层状复合板。采用平行爆炸装置放置基板和复板,基/复板间距为5 mm;选用密度为0.931 g/cm3的铵油炸药(ANFO),炸药厚度为25 mm。T2 紫铜和N6 纯镍板的化学成分和部分性能分别如表1 和表2 所列。

表1 T2 紫铜和N6 纯镍板的化学成分Table 1 Chemical composition of T2 red copper and N6 pure nickel plates[12]

表2 T2 紫铜和N6 纯镍板的物理和力学性能Table 2 Physical and mechanical properties of T2 red copper and N6 pure nickel plates[12]

1.2 样品制备和检测

采用SX-G08163 型箱式电阻炉对试样进行退火处理,由文献[13]可知,N6 板材的力学性能在580~600 ℃的退火温度之间存在一个拐点,另外根据T2 和N6 材料的再结晶温度(0.35Tm~0.4Tm),选择将试样分别在200、400 和600 ℃下保温1 h,冷却方式为空冷。分别参照GB/T 228.1—2021、GB/T 6396—2008,从爆炸态与退火态的复合板材上切取拉伸试样和剪切试样,在室温条件下通过MTS-810 型万能实验机进行拉伸和剪切实验,加载速率均为3 mm/min,剪切实验取3 个平行试样,结果取平均值。采用2000HVS-5 型维氏硬度计对试样的结合界面区域进行显微硬度测试,载荷为9.807 N,保压时间为15 s,沿垂直于界面方向从两侧基体各取6 个点进行测试,相邻测试点之间的距离为0.5 mm。

采用Olympus-GX71 型倒置式金相显微镜观察磨抛和腐蚀后金相试样中结合界面的显微组织。T2紫铜的腐蚀剂为由5 g 氯化铁、25 mL 盐酸和50 mL乙醇配制而成的混合液;N6 纯镍板的腐蚀剂为蒸馏水、质量分数为67%的浓硝酸、质量分数为95%的冰乙酸的混合液(体积比为1∶4.5∶10)。采用JXA-8230 型电子探针分析仪测定结合界面元素分布状况。采用Sirion200 型场发射扫描电镜观察复合板界面形貌,并采用能谱分析仪对垂直于结合界面方向上的元素扩散行为进行分析。

2 结论与分析

2.1 组织与结构

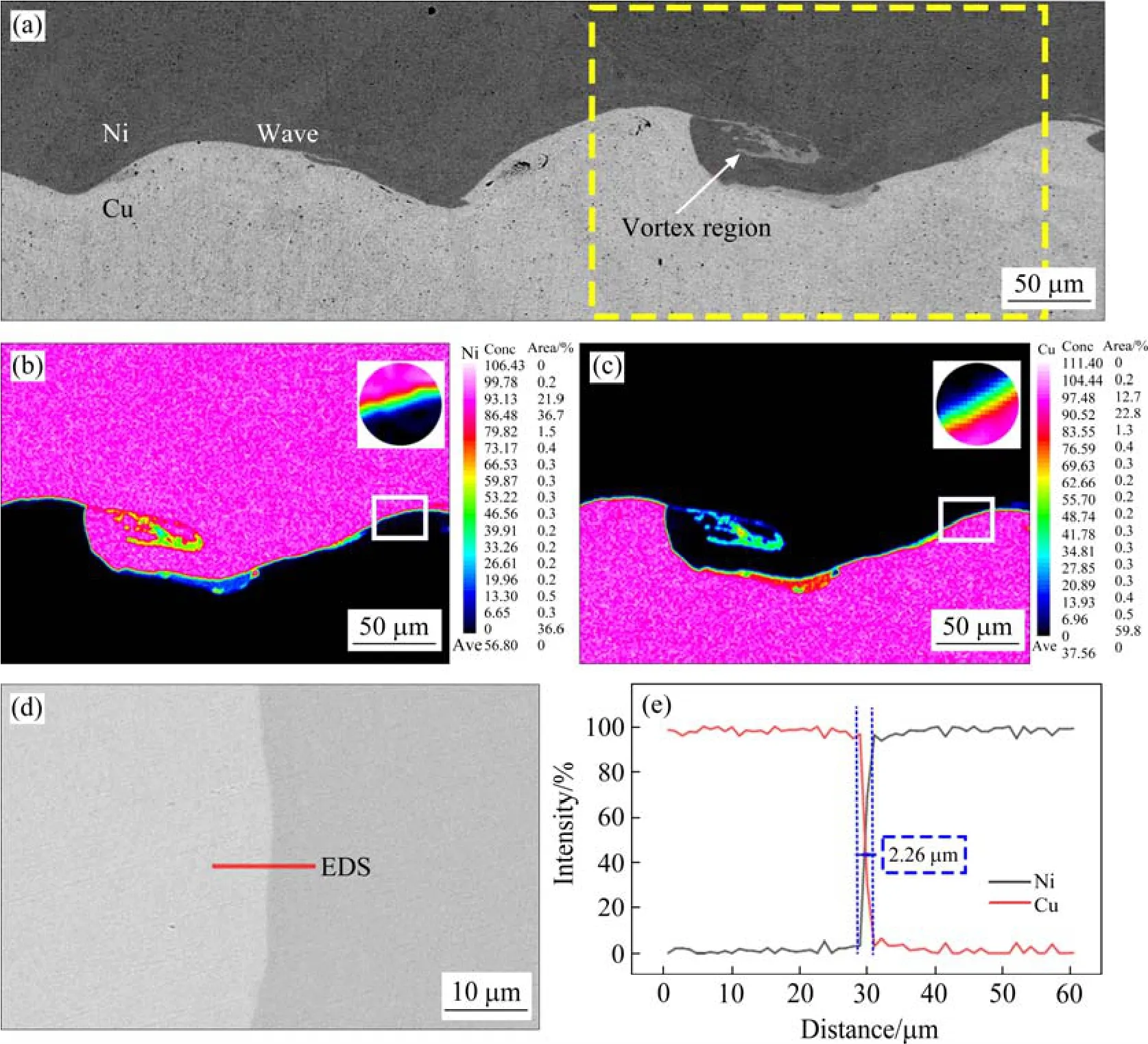

图1(a)所示为爆炸态Ni/Cu 复合板的界面SEM形貌。由图可知,Ni/Cu 爆炸复合板的结合界面呈现规律的周期性波状形貌,波状起伏较小,波长约为230 μm,波峰高约为35~51 μm,界面结合良好,无开裂、孔洞等缺陷。此外,界面上存在典型的漩涡结合,对漩涡区的元素分布进行EPMA 表征,结果如图1(b)、(c)所示。漩涡结构内以Ni 元素为主,并夹杂少量的Cu 元素,界面上存在元素梯度分布现象。这是由于在爆炸焊接过程中,基/复板界面金属在高温高压的爆轰条件下达到塑性流动状态,而Cu 的硬度小于Ni,Cu 基板产生的部分射流被塑性变形的Ni 捕获并卷入,从而形成界面漩涡组织。

图1 Ni/Cu 爆炸复合板的界面SEM 图、漩涡区EPMA 元素分布图和EDS 元素分布图Fig.1 SEM images (a) and (d), EPMA element distribution maps in the vortex region (b) and (c), and EDS element distribution map (e) of Ni/Cu explosive composite plate interface

通过结合界面异种元素间的热扩散进行结合是爆炸焊接的一种重要结合方式[14]。适量的元素扩散能提高复合板的结合强度,但过度的元素扩散会导致结合界面生成金属间化合物,进而降低复合板的结合强度[15]。沿垂直于结合界面方向进行EDS线扫测试,分析界面元素扩散行为,结果如图1(d)、(e)所示,界面扩散层宽度达2.26 μm。且图1(e)中的曲线未出现成分平台,表明结合界面处没有金属间化合物生成或者金属间化合物层很薄[16]。由Ni-Cu 二元合金相图可知[17],Ni 原子和Cu 原子之间具有无限固溶性,因此Ni/Cu 复合板界面处没有金属间化合物生成。

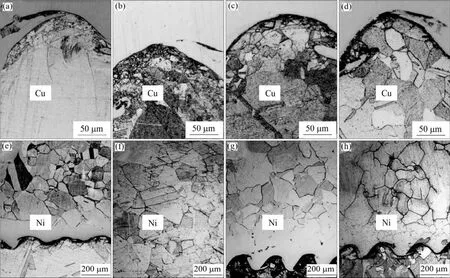

图2所示为爆炸态及不同温度退火后Ni/Cu 爆炸复合板的金相组织。由图可知,爆炸态复合板界面Cu 侧存在细小的变形铜组织,基体的腐蚀难度较高;Ni 侧的晶粒大小分布不均,晶粒尺寸范围为61~220 μm。经200 ℃退火后,两侧基体晶粒尺寸变化不明显,这是由于退火温度较低,还未达到T2和N6 材料的再结晶温度,基体仅通过位错迁移及重新排列发生回复[18],因而晶粒形状无明显改变。当退火温度升高到400 ℃和600 ℃时,N6 和T2 基体在退火后的晶粒尺寸比爆炸态显著增大,爆炸复合过程中剧烈塑性变形造成的变形铜组织逐渐消失。600 ℃退火后Cu 晶粒尺寸约为35~49 μm,Ni 晶粒尺寸约为164~181 μm。退火工艺使界面两侧基体晶粒尺寸明显增大。这是因为在爆炸焊接过程中,界面处由于剧烈的塑性变形而储存了较多的畸变能[19],畸变能在退火保温时,作为基体再结晶的驱动力,促进基体材料发生再结晶和晶粒长大。同时,基体的原始晶粒在保温过程中也发生晶粒长大。

图2 不同温度退火后Ni/Cu 爆炸复合板的OM 图Fig.2 OM images of Ni/Cu explosive composite plate after annealing at different temperatures

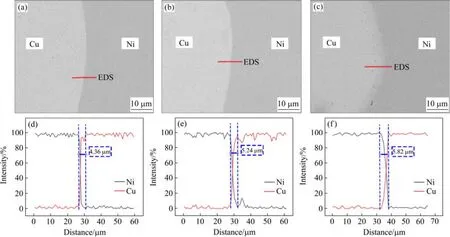

图3所示为不同温度退火后Ni/Cu 爆炸复合板界面扩散层的SEM 图和EDS 线扫结果。图4 所示为退火温度对Ni/Cu 爆炸复合板扩散层厚度的影响。由图3 和图4 可知,随退火温度升高,复合板界面元素扩散层厚度增大,复合板在200、400 和600 ℃保温1 h 后,界面元素扩散层宽度分别为4.36、5.24 和5.82 μm。说明提高退火温度能促进Ni/Cu 复合板的界面元素扩散,从而有利于复合板界面形成更加牢固的冶金结合[20]。

图3 不同温度退火后Ni/Cu 爆炸复合板界面的SEM 图和EDS 元素分布图Fig.3 SEM images and EDS element distribution maps of Ni/Cu explosive composite plate interface after annealing at different temperatures

图4 退火温度对Ni/Cu 爆炸复合板界面扩散层厚度的影响Fig.4 Effect of annealing temperature on the diffusion layer thickness of Ni/Cu explosive composite plate interface

2.2 力学性能

图5所示为爆炸态及不同温度退火后Ni/Cu 爆炸复合板的显微硬度分布曲线。由图可知,爆炸态Ni/Cu 复合板界面的显微硬度明显高于两侧基体,两侧的硬度随着与界面距离的增大而降低,直至趋于平稳。退火温度为200 ℃时,复合板的硬度分布曲线与爆炸态的无明显差异,但退火温度提高到400 ℃和600 ℃时,复合板的界面硬度(HV1)分别为65.1 和66.1,相比于爆炸态(160.2)显著降低。这是由于200 ℃的退火温度并未达到T2 和N6 材料的再结晶温度,在退火保温过程中基体仅发生回复,且Cu 的层错能低,难以发生位错交滑移和攀移[21],因此硬度分布无明显变化。退火温度升高至400 ℃和600 ℃后,复合板基体内应力完全消除,硬度显著下降。可见200 ℃退火并不能改善Ni/Cu 爆炸复合板的加工硬化现象。由图5 还看出,退火态复合板界面硬度的变化幅度明显大于两侧基体。这是由于爆炸焊接过程中,界面的剧烈塑性变形导致的加工硬化仅存在于结合界面附近的狭长区域内。

图5 Ni/Cu 爆炸复合板的显微硬度分布曲线Fig.5 Microhardness distribution curves of Ni/Cu explosive composite plate

图6所示为爆炸态及不同温度退火后Ni/Cu 爆炸复合板的应力-应变曲线。爆炸态Ni/Cu 复合板的屈服强度(yield strength, YS)和极限抗拉强度(ultimate tensile strength, UTS)分别为313.7 MPa 和351.6 MPa,伸长率仅为2.6%。退火温度为200 ℃时,复合板的抗拉强度和屈服强度分别为305.9 MPa 和267.1 MPa,伸长率增大至7.8%。这与200 ℃退火后Ni/Cu 爆炸复合板仅发生回复,晶粒组织变化不明显,且界面硬度没有显著降低相吻合。但经过400 ℃和600 ℃的退火处理后,复合板的抗拉强度和屈服强度显著降低,伸长率分别增大至39.1%和39.4%,复合板的塑性得到显著改善。结合图4可知,退火工艺能促进界面的元素扩散,增加复合板的界面冶金结合,进而增强复合板基体之间的协同变形能力。同时,退火保温处理也消除了Ni/Cu爆炸复合板的内应力和加工硬化,进而降低强度,改善复合板塑性。

图7所示为爆炸态及不同温度退火后Ni/Cu 爆炸复合板的剪切强度。爆炸态Ni/Cu 复合板的界面剪切强度为173.8 MPa。随退火温度升高,复合板的剪切强度呈现先上升再下降的变化趋势,在400 ℃时达到最大值,为191.3 MPa。这是由于退火处理促进了界面两侧元素的相互扩散,同时基体的再结晶也促使更多的点阵位置和共有晶界产生,加剧复合板的界面冶金结合,进而增大界面结合强度[22]。继续升高退火温度到600 ℃,复合板界面元素扩散进一步加剧,但界面处Cu 原子迁移进Ni 基体的速率与Ni 原子迁移进Cu 基体的速率并不相等,异种金属原子的不等量扩散可能导致结合面的基体金属形成空洞,界面局部丧失结合,从而导致复合板界面结合强度降低[23]。由此可见,400 ℃为Ni/Cu 爆炸复合板的理想退火温度。

图7 退火温度对Ni/Cu 爆炸复合板剪切强度的影响Fig.7 Effect of annealing temperature on shear strength of Ni/Cu explosive composite plate

3 结论

1) 爆炸态Ni/Cu 爆炸复合板结合界面呈现周期性波状形貌,界面结合良好,无开裂、孔洞等缺陷。界面上存在漩涡区,漩涡区内以Ni 元素为主,夹杂少量Cu 元素。界面上元素呈梯度分布,元素扩散层厚度为2.26 μm,无界面金属间化合物生成。

2) 随退火温度升高,Ni/Cu 爆炸复合板界面两侧的Ni、Cu 晶粒尺寸逐渐增大,在600 ℃退火后达到最大,Cu 晶粒尺寸约为35~49 μm,Ni 晶粒尺寸约为164~181 μm。界面元素扩散层厚度随退火温度升高而增大,600 ℃退火后元素扩散层厚度高达5.82 μm。

3) 200 ℃退火后复合板的硬度分布相比于爆炸态变化不大,400 ℃和600 ℃退火后的界面硬度(HV1)分别为65.1 和66.1,明显低于爆炸态(160.2)。爆炸态、200、400 和600 ℃退火后复合板的抗拉强度分别为351.6、305.9、281.7 和284.8 MPa,伸长率分别为2.6%、7.8%、39.1%和39.4%。复合板的剪切强度随着退火温度升高呈现先上升后下降的趋势,在400 ℃时达到最大值,为191.3 MPa,比爆炸态提高了17.5 MPa。Ni/Cu 爆炸复合板的理想退火温度为400 ℃。