制备工艺对粉末冶金FeCrNi 中熵合金耐腐蚀性能的影响

2023-11-22胡海霞刘咏黄千里

胡海霞,刘咏,黄千里

(中南大学 粉末冶金研究院,长沙 410083)

316L 等Fe-Cr-Ni 系列不锈钢因为具有良好的耐腐蚀性能和优异的力学性能,成为燃料电池双极板主要的材料选择之一[1-2]。不锈钢的腐蚀行为取决于钝化膜的特性,而钝化膜的特性很大程度上受合金中Cr 含量的影响。Cr 是一种钝化元素,能促进不锈钢表面形成钝化膜,阻止不锈钢被进一步腐蚀。一般认为,Fe 的选择性溶解和Cr 的氧化是导致富Cr 钝化层形成的主要原因。通常,可以通过添加较高含量的Cr 来提升不锈钢的耐蚀性。但是,当Cr 质量分数高于25%时,合金中易形成对其耐蚀性有害的σ 相[3-4]。因此,寻求一种不析出σ相但又能添加更多Cr 的合金材料尤为重要。FeCrNi中熵合金具有单一FCC 固溶体结构[5-7],这种单相结构能避免不同物相之间电偶腐蚀的发生[8-9]。同时,由于Fe、Cr、Ni 元素性质接近,能降低元素偏析的可能性,有利于在合金表面形成均匀致密的钝化膜,从而提高合金的钝化能力[10]。FU 等[11]和ZHOU 等[12]通过包套热挤压法制备了单相FCC 结构的FeCrNi 中熵合金,与316L 不锈钢相比,具有良好的力学性能和耐腐蚀性能。但是,该方法制备的合金组织中存在粗大的退火孪晶,不利于材料耐腐蚀性能的进一步提升。

晶界工程在抑制晶间性能退化和改善耐腐蚀性能方面具有很大的潜力。高晶界密度可以加速离子扩散和氧化物的形成,从而促进保护膜的形成,减缓合金的腐蚀。蔡锋等[13]研究证实了纳米晶的钝化膜具有更快的形成速率。研究发现[14],由于晶界比例更高,纳米晶结构能够为Cr 提供更快的扩散路径,从而导致Cr 的富集。常见的高Cr 合金(如18Cr-8Ni 不锈钢)在氧化过程中形成由Fe2O3外层和Fe/Ni 氧化物内层构成的氧化层,其最终会转化为Cr2O3保护层[15]。Fe/Ni 氧化物向Cr2O3保护层的转变动力学取决于合金基体中Cr 的扩散供应,而Cr的扩散与合金晶粒尺寸密切相关。文献报道[16],具有细小晶粒组织(约17 μm 或更小)的合金更容易形成均匀的Cr2O3保护层。而晶粒尺寸大于 40 μm 的合金,由于Cr 供应不足,(Fe,Cr)3O4内层持续生长,在氧化过程中难以形成Cr2O3保护层。然而,晶粒细化对腐蚀行为的影响是双重的,取决于材料和环境组成的整个体系。化学均匀性、位错密度、合金元素扩散速率、夹杂物形态(尺寸范围和分布)等因素对腐蚀行为的影响与晶粒尺寸同样重要[17]。因此,本文分别通过包套热挤压与热压烧结法制备FeCrNi 中熵合金,研究制备工艺对合金组织与耐腐蚀性能的影响,研究结果可为中熵合金制备工艺的选择提供科学依据,为进一步提升合金耐蚀性能提供指导。

1 实验

1.1 粉末制备

通过气雾化法制备FeCrNi 中熵合金粉末。首先,通过真空感应熔炼法(HERMIGA-100-20 型高压雾化制粉装置,英国PSI 公司)将等原子比混合的高纯度(质量分数>99.9%)Fe、Cr、Ni 金属单质熔化成熔体。随后,通入高纯氩气将FeCrNi 熔体雾化,得到合金粉末。该过程中,雾化温度为1 600 ℃,雾化压力为4 MPa。

1.2 合金制备

采用包套热挤压法制备FeCrNi 中熵合金,记为热挤压FeCrNi (hot extruded FeCrNi, HE FeCrNi)。首先,将气雾化FeCrNi 中熵合金粉末放入内径为50 mm、长度为150 mm 的不锈钢包套内。然后,在500 ℃下抽气12 h 去除残余空气和水汽,并焊合包套,得到预挤压坯。将预挤压坯在1 150 ℃预热1 h,并立即采用1 000 t 的热挤压机(XC-1000T 型挤压机,大舟)将其挤压成棒材,挤压比为7∶1,挤压完成后在空气中冷却。在车床上去除挤压棒材表面的不锈钢包套后,得到FeCrNi 中熵合金热挤压棒材。

采用热压烧结法制备FeCrNi 中熵合金,记为热压烧结FeCrNi (hot press sintered FeCrNi, HPS FeCrNi)。首先,采用YXQM-4L 型行星球磨机将气雾化FeCrNi 中熵合金粉末在200 r/min 转速下球磨20 h。随后置于直径为20 mm、高度为60 mm 石墨模具内,于FHP-828 快速热压烧结炉中烧结成块体材料,其烧结温度、压力与保温时间分别为1 100 ℃、30 MPa 与20 min。

1.3 测试与表征

通过美国FEI 公司制造的Quanta FEG250 场发射扫描电子显微镜的背散射电子衍射 (electron back scatter diffraction, EBSD)对合金的晶粒尺寸、形状分布、孪晶尺寸及分布等进行分析。EBSD 样品的制备过程如下:首先,通过电火花线切割机将样品切成厚度约为0.5 mm 的小薄片,依次用600 目至2 000 目的水磨砂纸打磨样品表面。随后,通过电解抛光实验消除表面应力层,电压为50 V,温度为-30 ℃,电解液由60%甲醇、35%正丁醇和5%高氯酸(体积分数)组成。电解抛光后的样品表面光亮,通过酒精超声清洗表面残留电解液后烘干保存待用。EBSD 测试得到的原始数据采用OIM7.0 软件进行分析处理。合金密度通过阿基米德排水法测试获得,并计算相对密度。利用科斯特-CS310H 电化学工作站,采用三电极体系,即以待测合金样品为工作电极,铂电极为辅助电极,饱和甘汞电极(saturated calomel electrode, SCE)为参比电极,对合金在0.5 mol/L H2SO4+2×10-6mol/L HF 溶液中的电化学阻抗谱、动电位极化及循环动电位极化进行测试分析。电化学测试前,所有工作电极均在开路电位下浸泡在电解液中30 min,确保获得稳态电化学表面再进行测试。电化学阻抗谱参数:频率为100 kHz~0.1 Hz,交流振幅为20 mV。动电位极化参数:电压为-0.6 V~+1.2 V,扫描速度为1 mV/s。循环动电位极化参数:电压为-0.6 V~+1.2 V,扫描速度为1 mV/s。通过X 射线光电子能谱(XPS, Thermo Fisher Scientific, ESCALAB250Xi, USA)测试分析极化后样品表面元素组成及化学状态,测试前把样品浸泡在0.5 mol/L H2SO4+2×10-6mol/L HF 溶液中48 h,以获得稳定的钝化膜。所有XPS 结果均用C 1s(结合能284.8 eV)进行电荷校正。钝化膜厚度通过场发射扫描电子显微镜表征获得。在上述实验中,均选取商用316L 不锈钢作为对照组。

2 结果

2.1 显微组织

图1所示为2 种FeCrNi 中熵合金的微观组织。热挤压FeCrNi 中熵合金具有典型的等轴晶组织,平均晶粒尺寸为13 μm。由于粉末在热挤压过程中发生塑性变形,所以热挤压合金具有一定数量的粗大退火孪晶。然而,热压烧结FeCrNi 中熵合金晶粒尺寸更细小均匀,平均晶粒尺寸为6 μm,未发现退火孪晶。热挤压FeCrNi 中熵合金的相对密度为99.65%,热压烧结合金为99.38%。通常,高相对密度对应着低孔隙率。在腐蚀反应中,孔隙可以被认为是一种电解条件。较高的孔隙率,使得合金中腐蚀坑向腐蚀裂纹转变所需要的临界应力降低[18],进而导致耐蚀性能下降。

图1 2 种FeCrNi 中熵合金的微观结构Fig.1 SEM microstructures of two kinds of FeCrNi medium entropy alloys

2.2 电化学阻抗谱

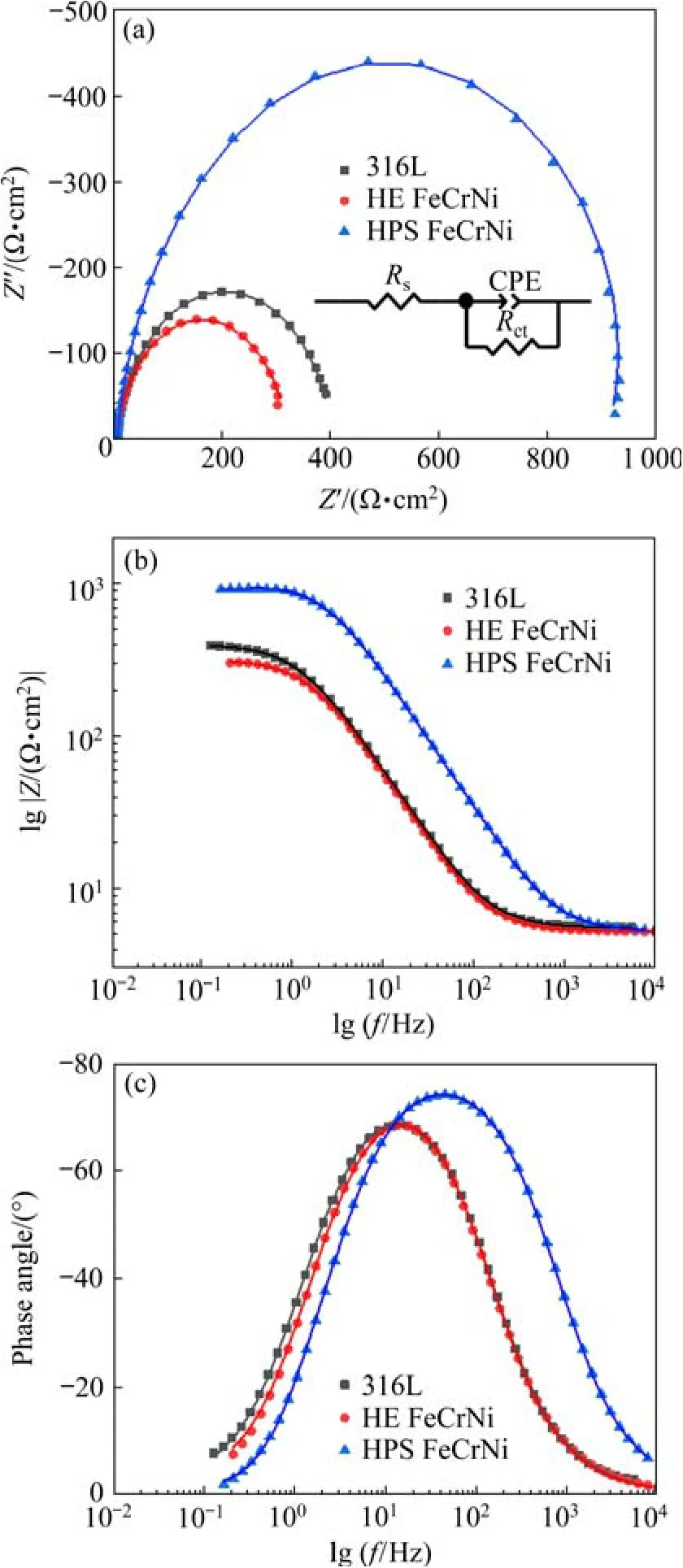

图2所示为2 种FeCrNi 中熵合金和316L 不锈钢的电化学阻抗谱(electrochemical impedance spectroscopy, EIS)。从图2(a)看出,3 种合金的Nyquist 图都只能看到一个电容回路,表明合金在溶液中的腐蚀反应由电荷转移过程动力学控制[19]。这个结论也可以通过波德(Bode)图中唯一的峰来证实。Nyquist 图中半弧的直径反映了材料在溶液中的耐腐蚀性。Nyquist 曲线半弧直径越大,钝化膜的耐蚀性越好[20-21]。热压烧结FeCrNi 中熵合金的阻抗弧半径较大,316L 不锈钢次之,而热挤压FeCrNi中熵合金的阻抗弧半径最小。因此,热压烧结合金耐腐蚀性较好,316L 不锈钢次之,而热挤压合金耐蚀性较差。从波德-阻抗幅(Bode-Z)图(图2(b))看出,3 种合金的lgZ-lgf曲线的斜率都接近-1,Bodephase 图(图2(c))的最大相位角也都接近90°,表明合金表面形成的钝化膜具有伪电容性。而且,在Bode-phase 图上只能清晰地观察到一个单相角峰,即一个弛豫时间常数,说明用于拟合EIS 数据的等效电路只包含一对串并联电路。

图2 2 种FeCrNi 中熵合金及316L 不锈钢的电化学阻抗谱Fig.2 EIS of two kinds of FeCrNi medium entropy alloys and 316L stainless steel

采用Randles 等效电路Rs(QfilmRct)作为最佳拟合。在该模型中,Rs代表溶液的电阻,其大小受合金表面金属离子的电离程度影响。在电极/电解液界面通常具有一个完整的膜层,该膜层由钝化膜和空间双电子层组成。钝化膜对电荷转移有较高的电阻,电荷转移电阻的值主要取决于钝化膜[22]。因此,该等效电路里的Rct实际上是电荷穿越钝化膜和双电子层时遇到的总电阻。Rct值越低,说明离子通过双电荷层的迁移量越高,合金耐腐蚀性能相对越差。由于金属材料表面的非均匀性,金属工作电极上形成的势垒层的频响特性与纯电容不一致,使用一个常相位角元件(constant phase angle element,CPE)来代表钝化膜及其与溶液界面的空间双电荷层电容Qfilm。n为无量纲指标,其值与Bode-Z曲线斜率一致,n值越接近1,系统越表现为理想电容。

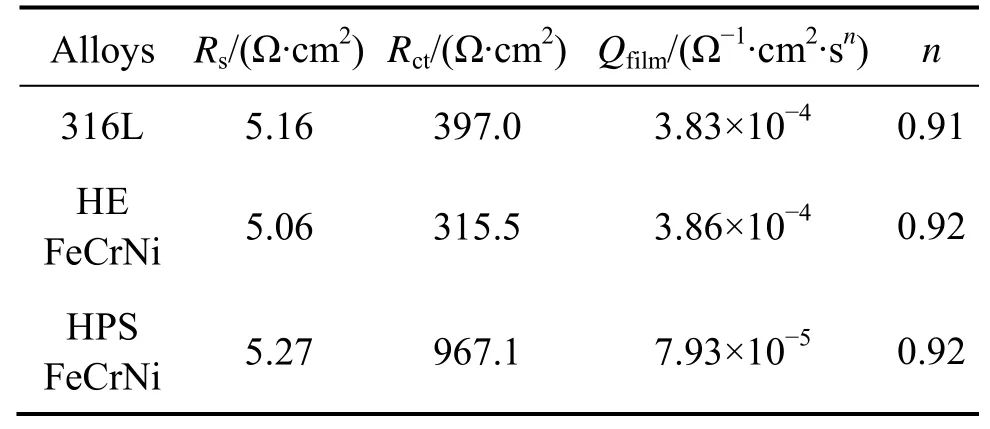

表1所列为3 种合金电化学阻抗谱的等效电路元件值。热压烧结FeCrNi 中熵合金的Rs为5.27Ω·cm2,高于316L 不锈钢和热挤压FeCrNi 中熵合金。说明热压烧结合金表面发生电化学反应的速度最慢。热挤压合金、316L 不锈钢和热压烧结合金的Rct依次增大,说明热压烧结合金的钝化膜稳定性较好,对腐蚀液中离子的穿透抵抗力较高。电容与钝化膜的厚度和密度有着密不可分的关系。热压烧结合金的Qfilm为7.93×10-5cm2·sn/Ω,低于316L 不锈钢和热挤压合金,说明热压烧结FeCrNi 中熵合金钝化膜的致密性较好、缺陷较少。

表1 3 种合金电化学阻抗谱的等效电路元件值Table 1 Equivalent circuit element values for EIS of three kinds of alloys

2.3 动电位极化

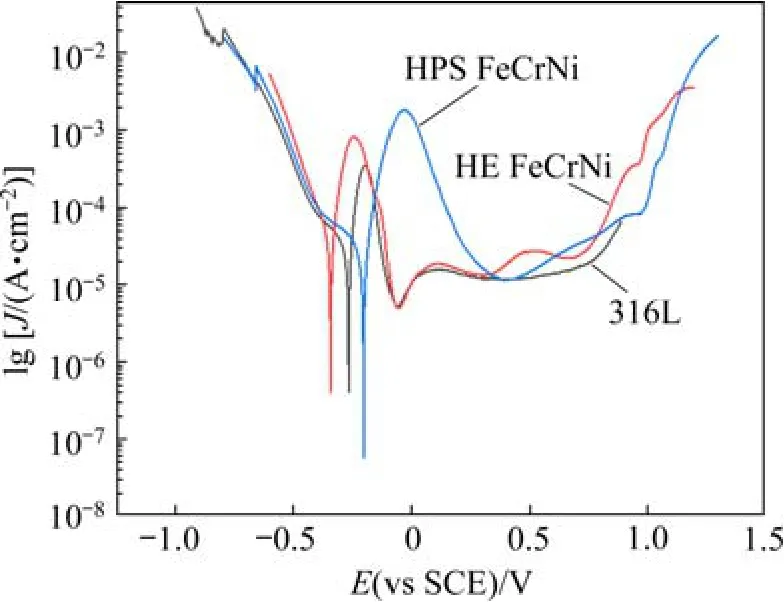

图3所示为2 种FeCrNi 中熵合金和316L 不锈钢在室温下的动电位极化曲线。热压烧结合金的腐蚀电位Ecorr约为-0.206 V,高于热挤压合金(-0.344 V)和316L 不锈钢(-0.263 V)。同时,热压烧结合金的腐蚀电流密度Jcorr也较低,为7.68×10-6A/cm2,比热挤压合金(1.53×10-5A/cm2)和316L 不锈钢(1.26×10-5A/cm2)低了一个数量级。表明热压烧结FeCrNi 中熵合金具有较好的耐腐蚀性,316L 不锈钢次之,而热挤压FeCrNi 中熵合金的耐腐蚀性较差。

图3 2 种FeCrNi 中熵合金和316L 不锈钢的极化曲线Fig.3 Polarization curves of two kinds of FeCrNi medium entropy alloys and 316L stainless steel

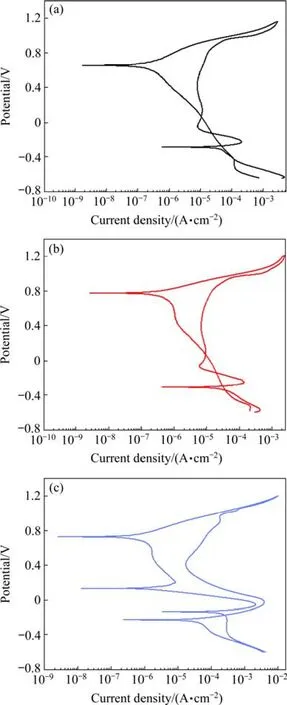

2.4 循环动电位极化

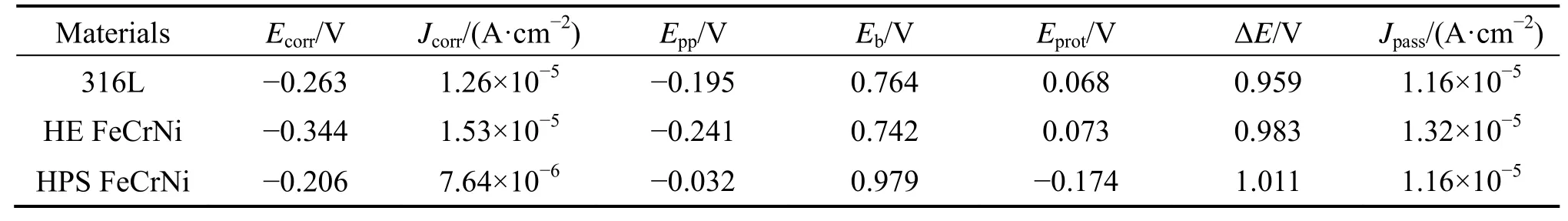

图4所示为2 种FeCrNi 中熵合金和316L 不锈钢的循环极化曲线。表2 所列为对应的极化参数,ΔE为击穿电位(Eb)与钝化区初始电位(Epp)之差,表示钝化区的宽度,Eprot为保护电位,定义为反向扫描曲线与阳极极化曲线的交点[23]。3 种合金的循环极化曲线都是负迟滞回线,说明三者都发生了均匀腐蚀。在图4(c)热压烧结合金的回扫过程中,合金存在钝化膜修复后又被破坏的现象,初步推测这是因为合金致密度略低,粉末颗粒之间孔隙处钝化膜的修复相对复杂,因而整个钝化膜的再修复过程相对较慢。由表2 可知,热压烧结合金的腐蚀电位Ecorr最高,腐蚀电流密度Jcorr最低,拥有最宽的钝化区ΔE(1.011 V),且其击穿电位Eb最高,钝化膜具有显著的抗点蚀性,同时热压烧结合金的钝化电流密度Jpass最低,说明热压烧结FeCrNi 中熵合金的耐蚀性较好,316L 不锈钢次之,热挤压FeCrNi 中熵合金耐蚀性较差,这与阻抗谱和动电位极化讨论结果一致。

表2 2 种FeCrNi 中熵合金和316L 不锈钢的电化学参数Table 2 Electrochemical parameters of two kinds of FeCrNi medium entropy alloys and 316L stainless steel

图4 2 种FeCrNi 中熵合金和316L 不锈钢的循环极化曲线Fig.4 Cyclic polarization curves of two kinds of FeCrNi medium entropy alloys and 316L stainless steel

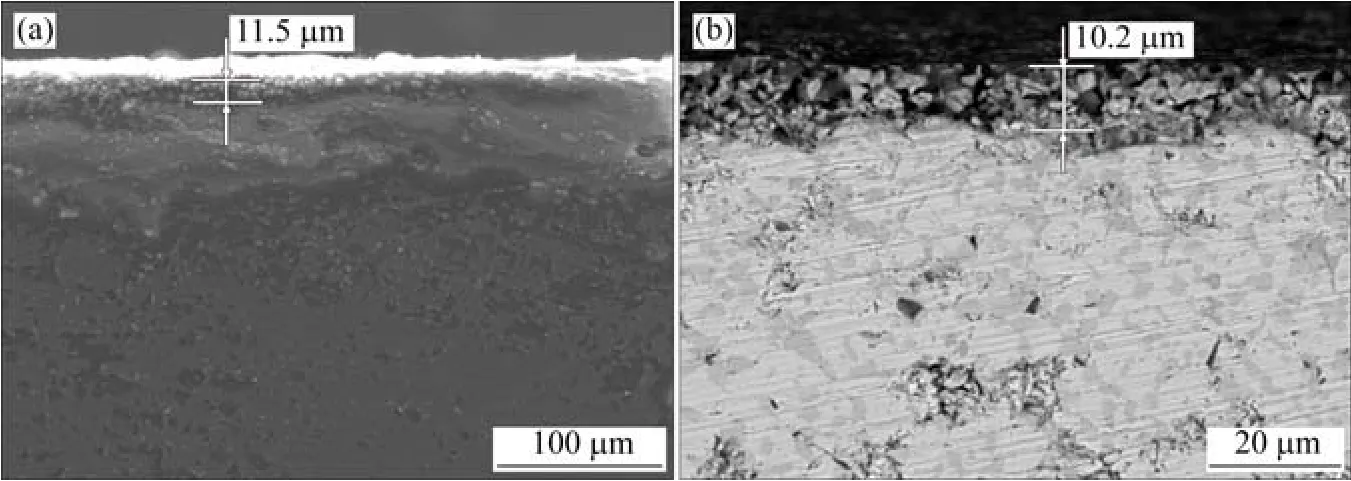

2.5 合金钝化膜

合金的耐蚀性能与其表面形成的钝化膜有关,钝化膜作为金属溶解和腐蚀的屏障,能够降低合金的溶解速率。图5 所示为2 种FeCrNi 中熵合金的横截面SEM 图。热挤压合金的钝化膜厚度为11.5 μm,略高于热压烧结合金的钝化膜厚度(10.2 μm)。一般而言,钝化膜越厚,合金耐蚀性越好。然而,钝化膜成分、致密性、稳定性等因素对合金耐蚀性的影响也非常大。

图5 2 种FeCrNi 中熵合金的横截面SEM 图Fig.5 Cross-sectional SEM images of two kinds of FeCrNi medium entropy alloys

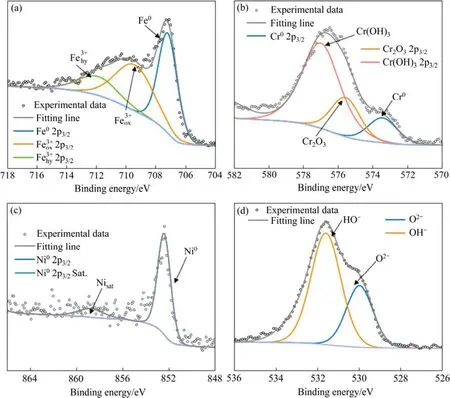

采用 XPS 分析方法对钝化膜的化学成分和价态进行初步分析,解释合金的耐蚀行为。图6 所示为316L 不锈钢钝化膜的XPS 图谱。Fe 2p3/2光谱707.19 eV、709.42 eV 和711.88 eV 处的3 个峰,分别对应Fe0、Feox3+和Fehy3+。Cr 2p3/2光谱的3 个拟合峰分别对应Cr0、Cr2O3和Cr(OH)3,XPS 定量分析结果表明其占比分别为13.84%、21.43%和64.73%,说明316L 不锈钢钝化膜中Cr 的主要存在形式为Cr(OH)3,其次是Cr2O3,金属Cr 最少。由于Ni 不易氧化,Ni0在结合能852.41 eV 处显示出高强度信号。O 1s 光谱中 O2-(529.97 eV)和OH-(531.59 eV)分别对应钝化膜中的金属氧化物和氢氧化物。

图6 316L 不锈钢钝化膜的XPS 图谱Fig.6 XPS plots of passive film of 316L stainless steel

图7所示为热挤压FeCrNi 中熵合金钝化膜的XPS 图谱。该合金的钝化膜主要是由Fe 和Cr 的氧化物及氢氧化物组成。图7(a)为合金的Fe 2p3/2高分辨光谱。Fe 2p3/2光谱707.27 eV、709.23 eV 和711.85 eV 处的3 个峰分别对应Fe0、。Cr 2p3/2光谱573.72 eV、575.68 eV 和577.09 eV 处分别对应Cr0、Cr2O3和Cr(OH)3,XPS 定量分析结果表明其占比分别为18.8%、21.28%和59.92%,说明该合金钝化膜中Cr 的存在形式与316L 不锈钢相似,主要是Cr(OH)3,其次是Cr2O3,金属Cr 最少。Ni 2p3/2光谱852.52 eV 处对应Ni0,859 eV 处对应Nisat(一个伴生峰)。Ni 的出现可能是因为Ni比Fe 和Cr 更不易氧化。O 1s 光谱存在O2-(529.87 eV 处)和OH-(531.51 eV 处)两个峰,分别对应金属氧化物和氢氧化物。

图7 热挤压FeCrNi 中熵合金钝化膜的XPS 图谱Fig.7 XPS plots of passive film of hot extruded FeCrNi medium entropy alloy

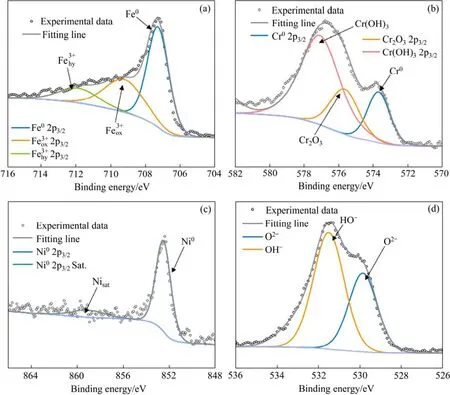

图8所示为热压烧结FeCrNi 中熵合金钝化膜的XPS 图谱。Fe 2p3/2高分辨光谱707.03 eV、709.5 eV 和711.81 eV 处3 个峰,分别对应Fe0、和光谱的3个拟合峰分别代表Cr0、Cr2O3和 Cr(OH)3,XPS 定量分析结果表明其占比分别为36.75%、37.95%、25.31%,说明热压烧结FeCrNi中熵合金钝化膜中Cr 的主要存在形式为Cr2O3,而Cr2O3的富集是合金优异耐腐蚀性能的主要原因[24-25]。由于Ni 不易氧化,Ni0在结合能852.74 eV处显示出高强度信号,此外热压烧结合金钝化膜的Ni 2p3/2光谱出现了Ni(OH)2峰,说明Ni 也发生了钝化,钝化膜中Ni(OH)2的存在也提升了合金的耐蚀性。O 1s 光谱中O2-(529.73 eV 处)和OH-(531.41 eV 处)峰分别对应钝化膜中的金属氧化物和氢氧化物。

3 分析讨论

合金在溶液中静止浸泡时,水可能通过以下一系列化学反应以分子方式或解离加氧化的方式吸附到金属表面[26]:

Fe、Cr、Ni 离子在氧化物中的扩散速率顺序为Fe2+>Ni2+>Cr3+[27]。Fe2+、Ni2+以较快的速率扩散到最外层,形成Fe2+和Ni2+的氢氧化物。由于Ni 和Fe 在合金表面的选择性溶解,内层的Cr(OH)3则倾向于在合金表面形核生长。随着钝化时间增加,Cr(OH)3在合金表面脱水生成致密的Cr2O3,然后Cr2O3的进一步生长使得合金表面形成一层连续的致密氧化膜,从而抑制合金表面的溶解。

腐蚀电流密度(Jcorr)是衡量材料在特定环境下耐蚀性的一个重要指标。根据法拉第第一定律,腐蚀电流密度可用来估计材料的质量损失。测得的腐蚀电流密度越大,质量损失就越大,腐蚀速率越高。GOLLAPUDI[28]在PHANIRAJ 等[29]、ZHU 等[30]和RALSTON 等[31]工作的基础上,提出了以下关系式将材料腐蚀速率与晶粒尺寸联系起来:

式中:Juc为均匀腐蚀电流密度,一般来说,均匀腐蚀被理解为发生在材料主体部分而局部腐蚀发生于晶界和界面,假设纯金属中晶格和晶界位置的腐蚀是均匀腐蚀的组成部分;a和b为常数,其值取决于所研究的材料和腐蚀环境的性质,a一般为正值,b在非钝化环境中为正值,在钝化环境中为负值;d为平均晶粒尺寸;S为加权粒度分布的标准偏差。

根据式(4),可以通过细化晶粒组织来提升合金在钝化环境中的耐腐蚀性能。这是因为,细晶组织具有高密度晶界,能够为Cr 提供更多的扩散通道,使得Cr 沿晶界的扩散速率提升。因此,Cr 能更快地扩散到合金表面,提升Cr(OH)3基钝化膜的生长速度,加快Cr(OH)3的脱水,最终促进热压烧结FeCrNi 中熵合金富Cr2O3钝化膜的形成,从而提高了钝化膜的耐蚀性。此外,虽然热挤压FeCrNi 中熵合金晶粒比316L 不锈钢晶粒细小,细化的组织和均匀的元素分布可以有效提高合金的耐蚀性[32],但是化学均匀性、位错、合金元素扩散率、夹杂物等因素对腐蚀行为的影响与晶粒尺寸一样重要,热挤压FeCrNi 中熵合金中退火孪晶缺陷的存在很大程度上降低了合金的耐蚀性。

4 结论

1) 采用包套热挤压法制备的FeCrNi 中熵合金具有典型的等轴晶组织,平均晶粒尺寸为13 μm,存在一定数量的粗大退火孪晶;而采用热压烧结法制备的FeCrNi 中熵合金晶粒更细小,平均晶粒尺寸为6 μm,无孪晶缺陷。

2) 热压烧结FeCrNi 中熵合金在0.5 mol/L H2SO4+2×10-6mol/L HF 溶液中表现出更优异的耐蚀性,其腐蚀电压约为-0.206 V,腐蚀电流密度为7.684×10-6A/cm2,击穿电位最高,钝化膜具有显著的抗点蚀性,拥有最宽的钝化区(1.011 V)。

3) 热压烧结FeCrNi 中熵合金具有高密度晶界,能为Cr 提供更多的扩散通道,使Cr 沿晶界扩散的速率提升,促进钝化膜中Cr2O3的形成。Cr2O3能提高合金钝化膜的稳定性和耐蚀性。而热挤压FeCrNi 中熵合金钝化膜中Cr 元素主要以Cr(OH)3的形式存在。