Nb 相增塑核壳结构TiAl/Nb 复合材料的制备及组织性能研究

2023-11-22申景园胡连喜王皓洋

申景园,胡连喜,王皓洋

(哈尔滨工业大学 金属精密热加工国家级重点实验室,哈尔滨 150001)

γ-TiAl 基合金因低密度、高比模量、良好的高温强度、优异的抗蠕变和抗氧化性能成为航空航天领域极具应用潜力的轻质耐热型结构材料[1-3]。然而,该类轻质合金的室温本质脆性严重限制了其应用范围。为提高γ-TiAl 基合金的室温塑性,国内外学者开展了一系列研究[4-8],主要包括:1) 细化晶粒以提高合金的延展性;2) 调控微观组织获得细小全片层组织,均衡提高合金的室温拉伸性能和断裂韧性;3) 净化合金成分,减少O、N 和H 等间隙杂质元素含量以降低室温脆性。然而,基于目前的生产技术和工艺,采用以上策略优化性能已达到极限,获得的室温延伸率最大约为2%,难以满足高端耐热轻量化结构对材料室温塑性的要求[9]。研究表明[10],β-Nb 为体心立方结构,其易滑移系统{110}〈111〉包含12 个独立的位错滑移系,因此具有优良的室温延展性。基于此,本文将具有良好室温塑性的难熔金属Nb 作为增塑相引入硬质γ-TiAl 基合金中,通过粉末冶金工艺获得Nb 相包裹γ-TiAl的核壳结构TiAl/Nb 复合材料,实现了强度和塑性的协同提升,有望应用于航空发动机局部耐热结构件中,提高燃油经济性。

1 实验

1.1 原材料

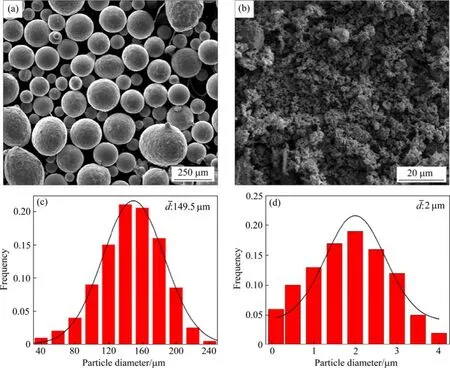

选用γ-TiAl 雾化粉作为基体,化学成分为Ti-47Al-2Nb-2Cr (摩尔分数), 平均粒径为149.5 μm,如图1(a)和(c)所示。采用质量分数为 99.96%的超细Nb 粉作为增塑体,其为短棒状或等轴状,粒径分布范围为0.2~4 μm,平均粒径为2 μm,如图1(b)和(d)所示。

图1 γ-TiAl 和Nb 粉的SEM 形貌及粒度分布Fig.1 SEM morphologies and particle size distributions of γ-TiAl and Nb powders

1.2 制备方法

首先,采用低能量球磨混粉工艺制备Nb 颗粒包裹γ-TiAl 的核壳结构TiAl/Nb 混合粉。将细小Nb 颗粒与γ-TiAl 粉依照13∶87 的质量比进行球磨混粉。所用设备为南大仪器生产的QM-3SP4 型行星式球磨机,公转和自转的传动比为1∶2,公转速率为150、200 和250 r/min。选用直径为2 mm和5 mm 的ZrO2磨球进行混粉搅拌,二者质量比为1∶1,球料质量比为2∶1。通过观察不同转速下获得的混合粉形貌确认合适的转速(公转速率),随后在此基础上改变球磨时间,明确球磨工艺参数,以获得Nb颗粒均匀包裹γ-TiAl的核壳结构混合粉末。

采用真空热压技术制备块状TiAl/Nb 复合材料。热压参数为:真空度为6.8×10-3MPa,升温速率为5 ℃/min,载荷为40 MPa,保温保压时间为1 h,冷却方式为炉冷。

1.3 组织与性能表征

采用SUPRATM 55 型场发射扫描电子显微镜观察混合粉末和块状复合材料的形貌,并对元素种类和含量进行分析。选用靶材为Cu Kα的Panalytical Empyrean 型X 射线衍射仪测试块状复合材料的物相组成。采用AG-X Plus 250 kN 型电子万能材料实验机进行压缩实验,应变速率为10-3s-1。

2 结果与讨论

2.1 核壳结构TiAl/Nb 粉末的制备

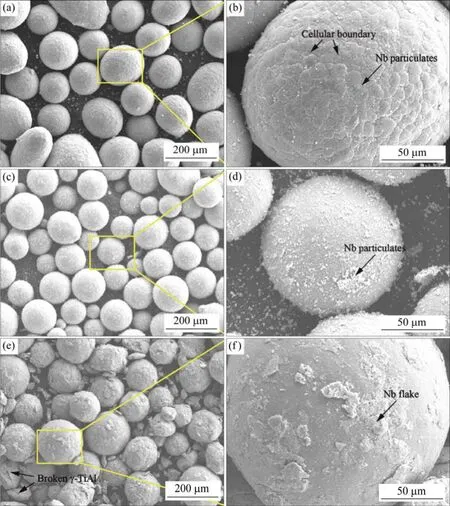

图2所示为经不同转速球磨48 h 后TiAl/Nb 混合粉的SEM 形貌。转速为150 r/min 时,大量细小Nb 颗粒主要分布于γ-TiAl 表面胞状晶边界处,基体粉末未出现破碎,仍保持球状,如图2(a)和(b)所示。这归因于Nb 颗粒在较低磨球能量撞击作用下容易嵌入胞状晶边界,此时的球磨能量不足以引起基体粉末开裂。转速提高至200 r/min,Nb 在γ-TiAl表面的黏结面积显著增加,分布均匀性提高,此时基体粉末仍未发生破碎,其表面凹陷区完全被Nb颗粒覆盖,如图2(c)和(d)所示。当转速增大至250 r/min 时,γ-TiAl 表面黏结的Nb 颗粒偏聚程度明显加剧,此时基体粉末开始碎裂,游离态 Nb 呈薄片状,如图2(e)和(f)所示。这意味着在高能量磨球撞击或挤压作用下形成的Nb 薄片不断从基体脱落并黏结,从而加剧了黏结Nb 的偏聚分布。以上结果表明,过低和过高的转速均不利于核壳结构混合粉末的形成,前者导致Nb 黏结效率较低,后者加剧了黏结Nb 的偏聚分布,同时加快了γ-TiAl 粉末破碎化进程。相比之下,200 r/min 的转速不仅实现了Nb 颗粒在γ-TiAl 表面的弥散分布,而且减缓了基体粉末内部的位错塞积,从而延缓了裂纹的萌生和扩展,表现出持续的核壳结构混合粉末形成趋势。

图2 球磨转速对TiAl/Nb 混合粉SEM 形貌的影响Fig.2 Effect of ball milling speed on SEM morphology of TiAl/Nb mixed powder

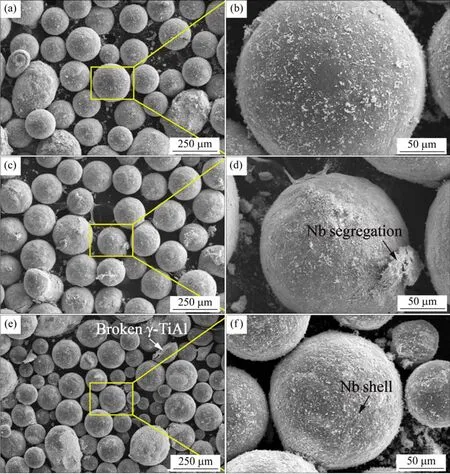

图3所示为转速为200 r/min 时,球磨24、72、和120 h 获得的TiAl/Nb 混合粉的形貌。明显发现,随球磨时间延长,Nb 颗粒在γ-TiAl 表面由初期的弥散分布向偏聚分布转变,最终形成厚度均匀的壳体,实现了对基体粉末的完全包裹。球磨24 h 后的γ-TiAl表面凹陷区(胞晶边界)几乎完全被Nb颗粒覆盖,而光滑区域仅分布着少量稀疏Nb 颗粒,如图3(a)和(b)所示。随球磨时间延长至72 h,γ-TiAl 表面大部分区域被Nb 颗粒覆盖,但存在明显的偏聚区,如图3(c)和(d)所示。当球磨时间达到120 h 时,可实现Nb 壳体对γ-TiAl 的均匀包裹,如图3(e)和(f)所示。以上结果表明,Nb 优先黏附于γ-TiAl 表面胞晶边界区,随后向光滑区扩展,在此过程中出现Nb 偏聚,后续在磨球的不断撞击和挤压作用下,黏结的Nb 颗粒发生不同程度的塑性变形,其中Nb偏聚区塑性变形程度较大,脱落趋势明显,Nb 稀疏区塑性变形程度较小,但为后续Nb 黏结提供了新的附着点,最终均向扁平化薄片转变,在γ-TiAl表面形成一层厚度均匀的Nb 壳体。

图3 球磨时间对TiAl/Nb 混合粉SEM 形貌的影响Fig.3 Effect of ball milling time on SEM morphology of TiAl/Nb mixed powder

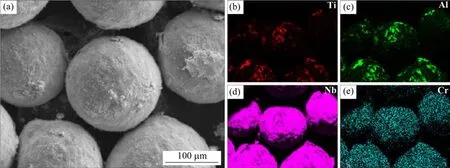

为进一步证实在200 r/min 转速下,球磨120 h可实现Nb 对γ-TiAl 的完全包裹,对获得的混合粉末进行元素面扫描,结果如图4 所示。可以看出,Nb 元素分布区几乎完全覆盖γ-TiAl 表面,仅少数狭小区域呈现出较低的元素衬度,对应Ti 和Al 元素分布区。Nb 壳体的存在屏蔽了Ti 和Al 的探测,反映出Nb 壳体对γ-TiAl 表面的包裹状态。但此时混合粉末周围仍存在游离态的Nb,呈现出团絮状和薄片状特征。前者归因于细小Nb 颗粒在磨球搅拌过程中聚集,应变程度较低,具有较强的黏附特性;后者主要由于Nb 颗粒被磨球撞击或从基体表面剥落,应变程度较大,黏附性较差。后续热压时游离态Nb 在混合粉末流动排列过程中优先发生塑性变形,协调粉末间的密实化排布,这将在一定程度上减弱Nb 壳体塑性变形程度和提高γ-TiAl 表面Nb壳体覆盖率,有利于核壳结构组织的形成。基于以上结果和分析,最终采用的球磨转速为200 r/min,球磨时间为120 h,该球磨工艺可实现Nb 对γ-TiAl粉的完全包裹。

图4 200 r/min 转速下球磨120 h 后TiAl/Nb 混合粉的SEM 形貌及EDS 元素面分布Fig.4 SEM morphology (a) and EDS element mapping (b)–(e) of TiAl/Nb mixed powder after 120 h ball milling with the speed of 200 r/min

2.2 热压制备核壳TiAl/Nb 复合材料

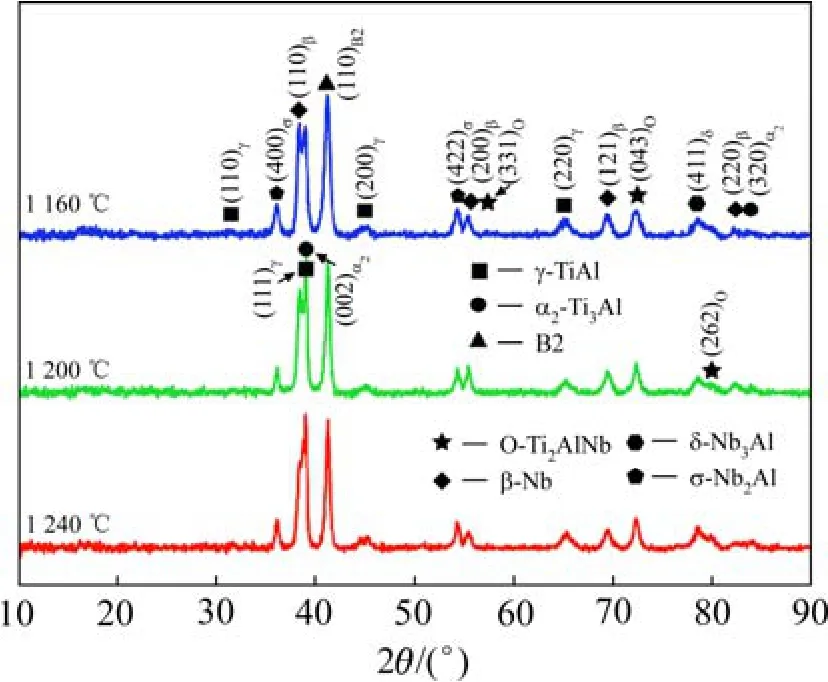

图5所示为1 160、1 200 和1 240 ℃热压的TiAl/Nb 复合材料的XRD 图谱。由图可知,TiAl/Nb复合材料的热压组织不仅包含β-Nb、γ-TiAl 和α2-Ti3Al 相,还存在δ-Nb3Al、σ-Nb2Al、O-Ti2AlNb和B2 中间相。说明热压时基体和壳体之间发生了复杂的扩散型相变反应[11]。随热压温度升高,(110)β、(200)β、(121)β、(220)β、(400)σ和(220)γ衍射峰强度不断降低,(411)α、(422)α、(043)O、(320)O、(002)α2和(320)α2衍射峰强度逐渐升高。说明升高热压温度能加剧β-Nb 相向中间相转变,同时促进γ-TiAl 相分解。

图5 不同温度热压的TiAl/Nb 复合材料的XRD 图谱Fig.5 XRD patterns of TiAl/Nb composites hot pressed at different temperatures

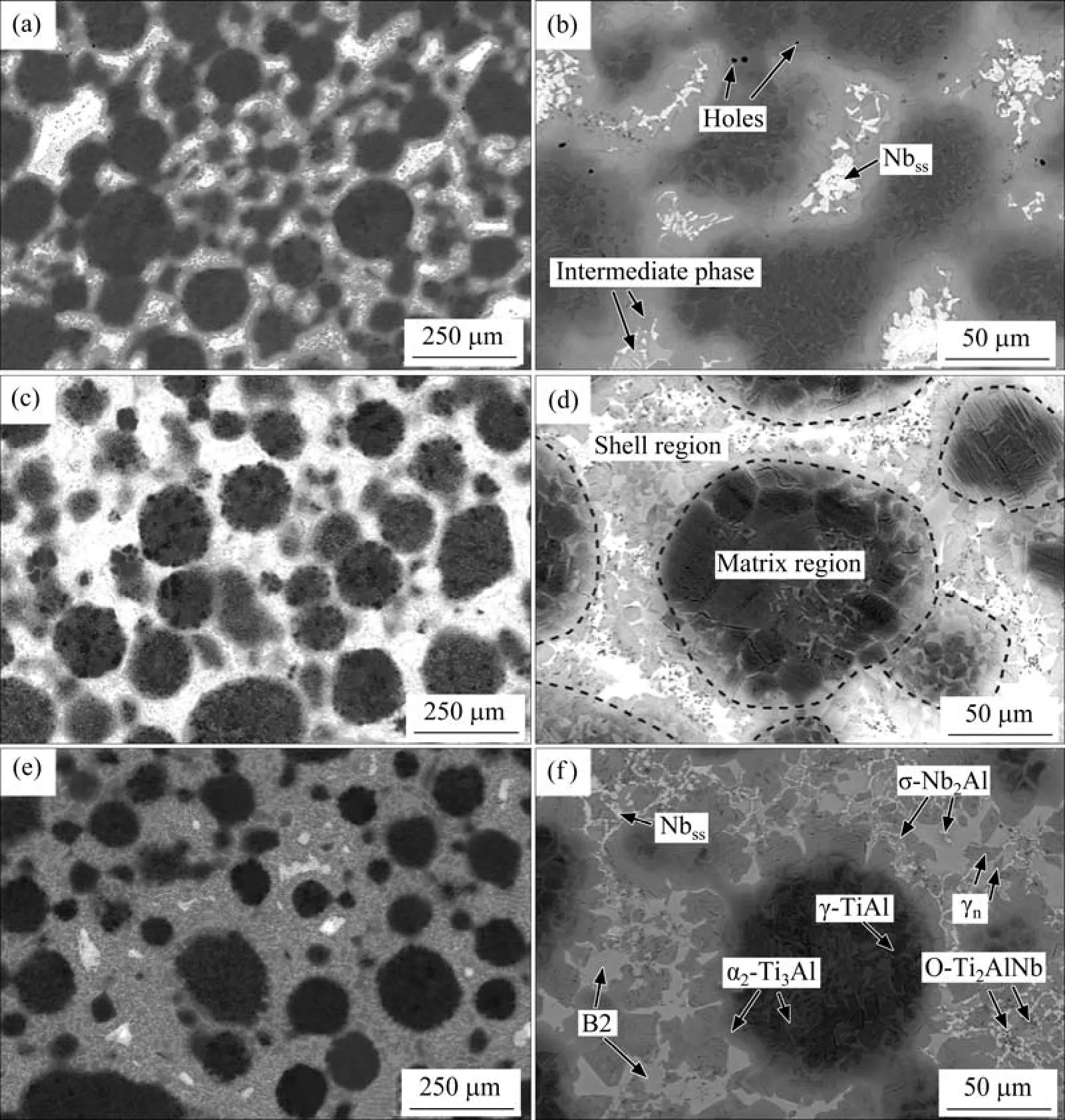

图6所示为不同温度热压的TiAl/Nb 复合材料的显微组织。1 160 ℃热压时,Nb 固溶体(Nb solid solution, Nbss)主要存在于基体三角边界区域,其周围为中间相过渡区,壳体边界区域存在少量孔洞,如图6(a)和(b)所示。当热压温度升至1 200 ℃时,Nbss分布更均匀,呈不连续网状结构分布于壳体中心区域,其周围分布的多种中间相显然来源于β-Nb的分解,此时未发现明显的孔洞,如图6(c)和(d)所示。1 240 ℃热压时,Nbss急剧减少,呈细丝状分布于基体三角边界区域,壳体区域中B2 和高Nb含量γ相(γn)的相区显著扩大,基体颗粒直径有所减小,其边界主要为片层γ+α2或α2,如图6(e)和(f)所示。以上结果说明提高热压温度不仅有利于热压组织致密化,而且促进了β-Nb 和γ-TiAl 向中间相的转变,即高温加剧了中间相向壳体和基体区域的生长。相对而言,1 200 ℃热压的TiAl/Nb 复合材料的显微组织最接近理想核壳结构,即延性Nbss准连续分布于颗粒相之间。

图6 不同温度热压的TiAl/Nb 复合材料的SEM 形貌Fig.6 SEM morphologies of TiAl/Nb composites hot pressed at different temperatures

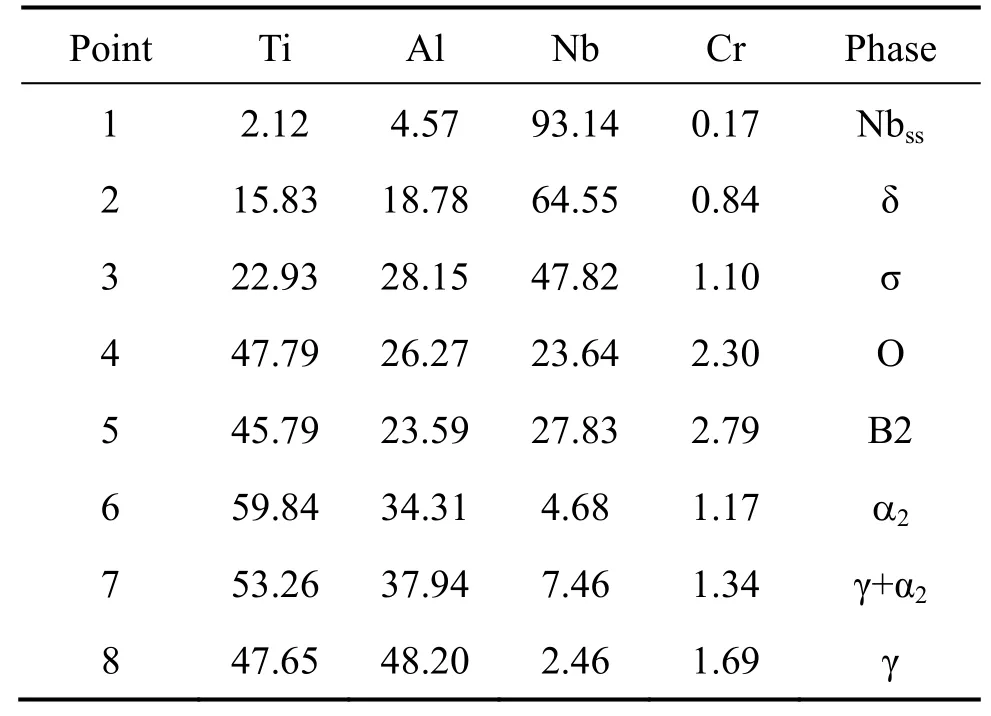

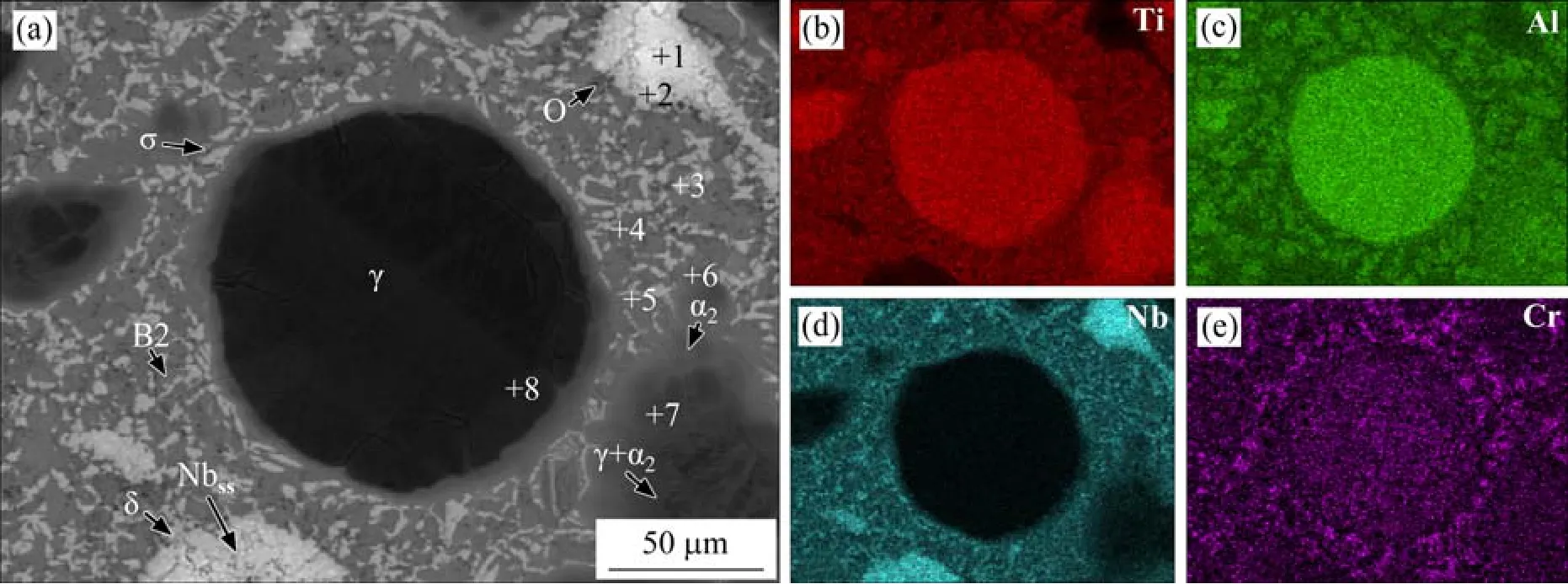

为进一步探究热压组织的相成分分布,对核壳结构区域进行元素面扫描和点扫描,结果如图7 和表1 所示。元素面扫描结果显示,Nb 元素明锐区主要位于壳体中心区域,其中高Nb 中间相区存在明显的Cr 偏聚,如图7(d)和(e)所示。点扫描结果显示,大量短棒状σ 相分布于B2 相区,表现出明显的裂解趋势,δ相位于Nbss边界,其周围主要存在σ 和B2 相。上述中间相来源于Nb/TiAl 界面两侧溶质原子持续互扩散引起的多级相变反应。由于界面附近Nb 壳体侧原子浓度梯度明显高于基体侧Ti 和Al 原子浓度梯度,即前者扩散驱动力明显大于后者(此时原子浓度梯度与化学势梯度方向一致)。此时,界面处Nb 原子优先跳跃至相邻空位,从而在原位置产生新空位。与Ti 原子相比,Al 原子因更小的原子半径和更大的固溶度,优先向Nb空位迁移。在Al 原子向Nb 壳体固溶的同时,Ti原子向Al 空位迁移以腾出更多空位容纳Nb 原子占位,此时固溶Nb 原子随机地占据Ti 亚点阵,伴随着γ→α2转变。同时,Nb 壳体因大量Al 原子占据Nb 点阵位置而引起β-Nb→δ-Nb3Al 转变。此时原Nb/TiAl 界面被δ/α2界面取代。随着原子扩散的进行,Ti 原子向δ 中的扩散速率逐渐高于Al 原子,导致δ-Nb3Al→σ-Nb2Al 转变。同时Nb 原子向α2中不断固溶,发生α2-Ti3Al→B2 转变。此时δ/α2界面被σ/B2 替代。因σ/B2 边界两侧仍存在明显的原子浓度梯度,Nb、Ti 原子互扩散导致σ 不断分解为B2,所产生的B2 相Nb 含量较高(为便于区分,记为B2n),即σ→B2n转变。σ 向B2n转变的同时,B2n随着Nb 原子外迁而转变为B2。结果σ 不断减少,B2 持续增加,这反过来又促进了δ→σ 和β→δ 转变。然而,当B2n中的Nb 原子择优占位Al 亚点阵时,将引起B2n→O 的转变。综上所述,Nb 壳体因Ti、Al 原子迁入而发生β→δ→σ→B2n→B2/O 多级转变,同理,γ-TiAl 基体因Nb 原子不断固溶而发生γ→γ+α2→α2→B2 转变。

表1 图7 元素点分析结果Table 1 Element point analysis results of Fig.7(mole fraction, %)

图7 1 200 ℃热压的TiAl/Nb 复合材料的SEM 形貌和EDS 元素面分布Fig.7 SEM morphology (a) and EDS element mapping (b)–(e) of TiAl/Nb composites hot pressed at 1 200 ℃

2.3 复合材料的力学性能

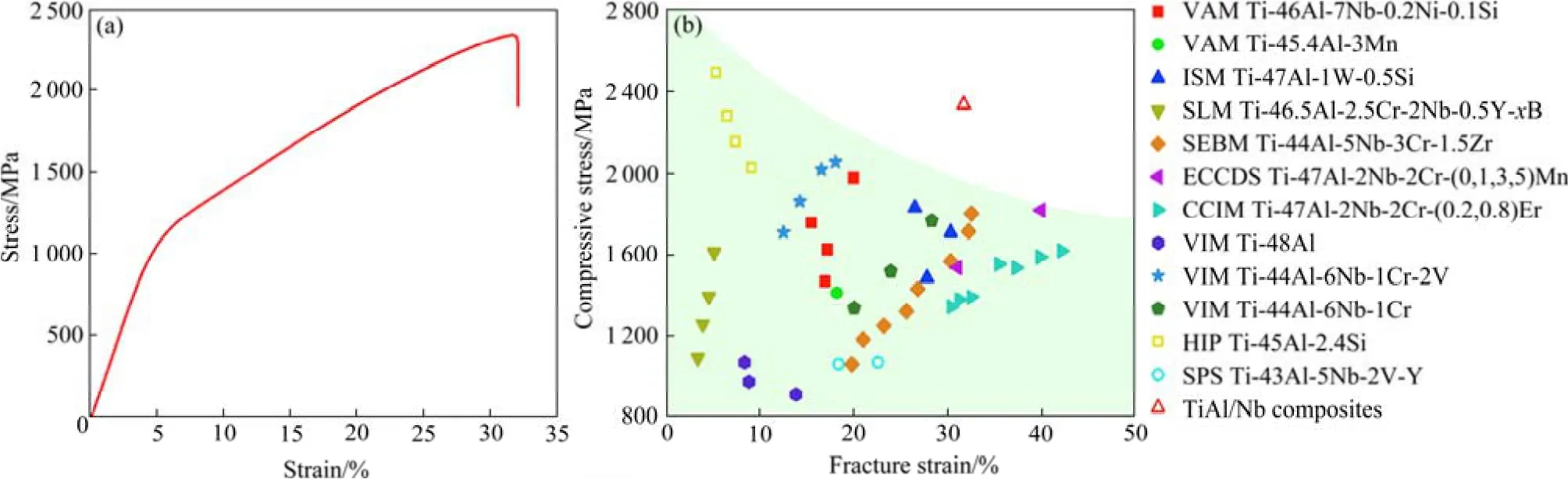

图8所示为 TiAl/Nb 复合材料的室温压缩应力应变曲线,以及已报道γ-TiAl 合金的力学性能。结果显示,TiAl/Nb 复合材料的屈服强度(yield strength,YS)为971.5 MPa,抗压强度(compressive strength,CS)为2 337.7 MPa,断裂应变(fracture strain, FS)为31.7%,TiAl/Nb 复合材料的高强度和高塑性归因于延性Nb 相促进了基体与颗粒相之间的协调变形,从而提高了整体材料的连续变形能力。这种由塑性相包裹颗粒相的核壳结构能够克服传统γ-TiAl 合金强度和塑性无法兼得的瓶颈,将为其他结构材料的组织设计与性能优化提供新的研究思路。

图8 TiAl/Nb 复合材料及已报道γ-TiAl 合金的室温压缩性能Fig.8 Compressive properties of TiAl/Nb composites and reported TiAl-based alloys at room temperature

3 结论

1) 低能量球磨混粉工艺是制备核壳结构TiAl/Nb 粉的有效途径。当转速为200 r/min、球磨时间为120 h 时,可实现细小Nb 颗粒对雾化γ-TiAl粉的完全包裹。

2) 40 MPa 下,1 200 ℃真空热压1 h 可获得增塑相可控、核/壳结构的TiAl/Nb 复合材料。过低和过高的热压温度均不利于核壳结构的形成,前者因混合粉末较低的塑性流动性和核/壳界面较弱的原子扩散强度使壳体边界存在少量孔洞,后者因剧烈的原子扩散反应加速了β-Nb 相的分解。

3) 制备的核壳结构TiAl/Nb 复合材料表现出优异的室温压缩性能,屈服强度为971.5 MPa,抗压强度为2 337.7 MPa,断裂应变为31.7%。高强度和优良塑性兼具归因于延性β-Nb 相可促进基体颗粒相之间的协调变形,进而提高材料的整体持续变形能力。