基于STM32的超声波电源设计与实现

2023-09-07代风静隋纪祥黄海波孙帆

代风静, 隋纪祥, 黄海波, 孙帆

(湖北汽车工业学院电气与信息工程学院, 湖北 十堰 442002)

0 引言

超声波换能器在工业加工、医疗等领域有着广泛的应用,它是一种将电能转化为机械能的电器元件,通常由压电陶瓷、前后盖板、螺杆、变幅杆等部分构成,压电陶瓷在交变电场的作用下能产生高频机械振动,可以进行焊接、碎石、探伤等作业,当换能器产生共振时振幅达到最大,对应交变电流的频率即称为该换能器的谐振频率[1].超声波换能器需要定制化电源进行驱动,国内外就此领域做了较多的探索和研究[1-4].老式超声波电源采用模拟电路设计实现,虽然可以驱动换能器工作,但由于其元件容易老化、受温度影响大等问题,系统容易出现输出效率低下,难以动态控制的缺点.目前大多数超声波电源都采用数字控制,主要使用单片机、DSP、FPGA为主控制器,进行负载参数采集并做闭环控制,在很大程度上解决了模拟电源的缺陷,同时也兼具性价比高、控制精度高、可靠性高、易于升级优化等优势[2].超声波电源目前的主要研究热点有:1)谐振频率的自动追踪,超声波换能器工作在谐振频率时,有最大的输出功率,但其谐振频率会随负载改变、温度变化、压力变化、器件老化等原因发生变化.因此,电源需要能够动态追踪谐振频率以保证较高的功率因数,如最大电流追频算法,在谐振时,换能器阻抗最小,电流最大,可以自动追踪最大电流来锁定谐振频率,此算法问题在于电流受多种因素影响,容易导致频率失锁[3].2)恒定功率控制,在超声加工技术应用于工业塑焊领域时,对同一种焊件需保证相同的振幅以达到一致的加工效果,因而需要确保超声波电源在工作时能够输出恒定功率.文献[4]中提到了通过采集整流后母线电压作为反馈输入,进行闭环控制的方法,该方法不能准确显示负载端电流,控制效果较差[4].基于上述两方面的考虑,本研究设计了一套能自动追踪超声波换能器谐振频率并恒定振幅的电源控制系统.

1 系统概述

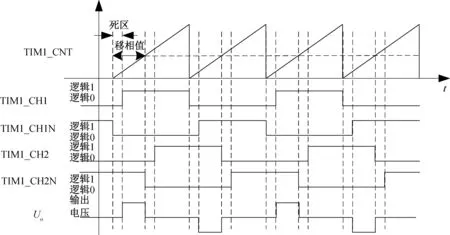

受负载、温度、压力、器件老化等因素影响,超声波换能器的谐振频率会产生漂移,如果电源输出频率不随换能器的谐振频率变化,会使换能器工作在非谐振状态,致使其输出效率变低,严重时甚至会无能量输出[5].当用于工业塑焊时,同一种焊件要求换能器的振幅恒定.为适配20 kHz、2 kW的超声波换能器,特设计一套自动追频、振幅恒定的电源系统,以提高换能器的输出效率,提升加工效果.本系统硬件以STM32为控制器,输出4路互补对称带死区的PWM波,通过驱动电路驱动IGBT逆变电路,得到频率、占空比可控的交流方波,经高频变压器及匹配电路输出到换能器,并在输出回路中采集电流、电压信号,传递给STM32形成闭环系统.根据电流、电压、相位等参数,实现超声波电源对换能器的自动追频和恒定振幅控制.

2 硬件设计

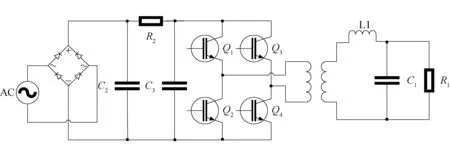

2.1 系统硬件框图及模块设计根据系统方案进行模块化硬件设计,整体硬件框图如图1所示.

图1 系统硬件框图

图2 系统功率原理简图

主控部分以STM32为核心控制器.除晶振、复位、电源等组成的最小系统外,还使用了多个功能模块,包括与工控屏幕进行通信的串口模块、产生4路互补对称带死区PWM波的高级定时器模块、采集电流电压相位差正负标志的GPIO输入模块、采集负载端电流电压值的ADC模块、采集电流电压相位差比例的定时器输入捕获功能模块等.

系统采用集成Modbus功能的工控屏幕,采用方便配置的组态式软件进行开发,可以为开发节省大量的时间和精力.屏幕使用RS485总线与STM32相连,采用Modbus RTU传输协议进行数据通信[3].

功率部分原理简图如图2所示.整流滤波电路将220V交流电变成直流电,整流部分采用二极管桥式电路进行整流,滤波部分采用π型RC电路进行滤波.整流滤波后的直流电经逆变电路变成频率、占空比可控的交流电,逆变电路采用由IGBT构成的全桥逆变电路.此全桥逆变电路,需要搭配合适的驱动电路,主要起到隔离强弱电压、提高驱动能力、报警及保护等作用,驱动电路使用了驱动芯片2ED020I12-FA,将4路PWM波放大输出至IGBT的栅极以驱动其工作.

负载电路由超声波换能器及各种模具等共同组成.

采集电路将负载电路中的电流电压采集、放大、滤波,转换成0~3.3 V的模拟信号,输入进STM32的ADC模块,转换为数字信号进行处理;电流、电压的相位差正负标志通过STM32的GPIO输入模块进行获取;相位差值是采集的电流、电压经异或门鉴相电路后,由STM32定时器的输入捕获模块获取其高电平时间计算得出的相位差角度φ.

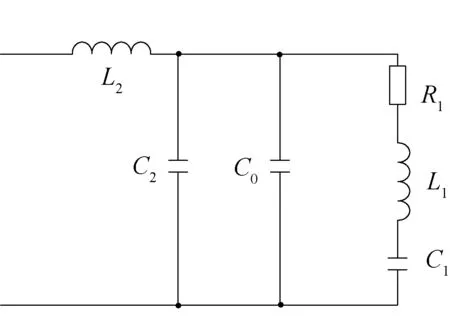

2.2 匹配电路设计匹配电路是针对换能器在谐振状态下呈容性的问题,采用电感、电容等元器件组成匹配网络,以拓宽换能器谐振频带、减小阻抗.

(1)

换能器需要工作在串联谐振点处,此时换能器整体对外呈容性状态,会产生较大的无功功率,为使有效功率尽可能多的消耗在换能器上,需要在换能器两端添加匹配网络,使整个网络的谐振频率与串联谐振频率Fs匹配,故使用电感L2抵消其容性.另外,为了减小换能器阻抗,减弱换能器参数变化对整个网络的影响,在换能器两端并联匹配电容C2.此LC型匹配网络与换能器组合形成的整个负载网络如图4所示.

理想匹配时,整个负载网络的谐振频率与换能器的串联谐振频率一致,此时,串联谐振支路等效只有电阻R1,且整个匹配网络呈现纯阻性,阻抗Z0为

Z0=jωsL2+Z1

(2)

式(2)中Z1为C2、C0、R1的并联阻抗:

图3 换能器等效模型

图4 LC型匹配网络与换能器构成的负载网络

(3)

将Z1实部与虚部分离后得:

(4)

当Z0为纯阻性时,其虚部为0,将式(4)带入式(2)中可得:

(5)

匹配电容C2通常取C0的2~3倍,当C2=2C0时,将式(1)带入式(5)得

(6)

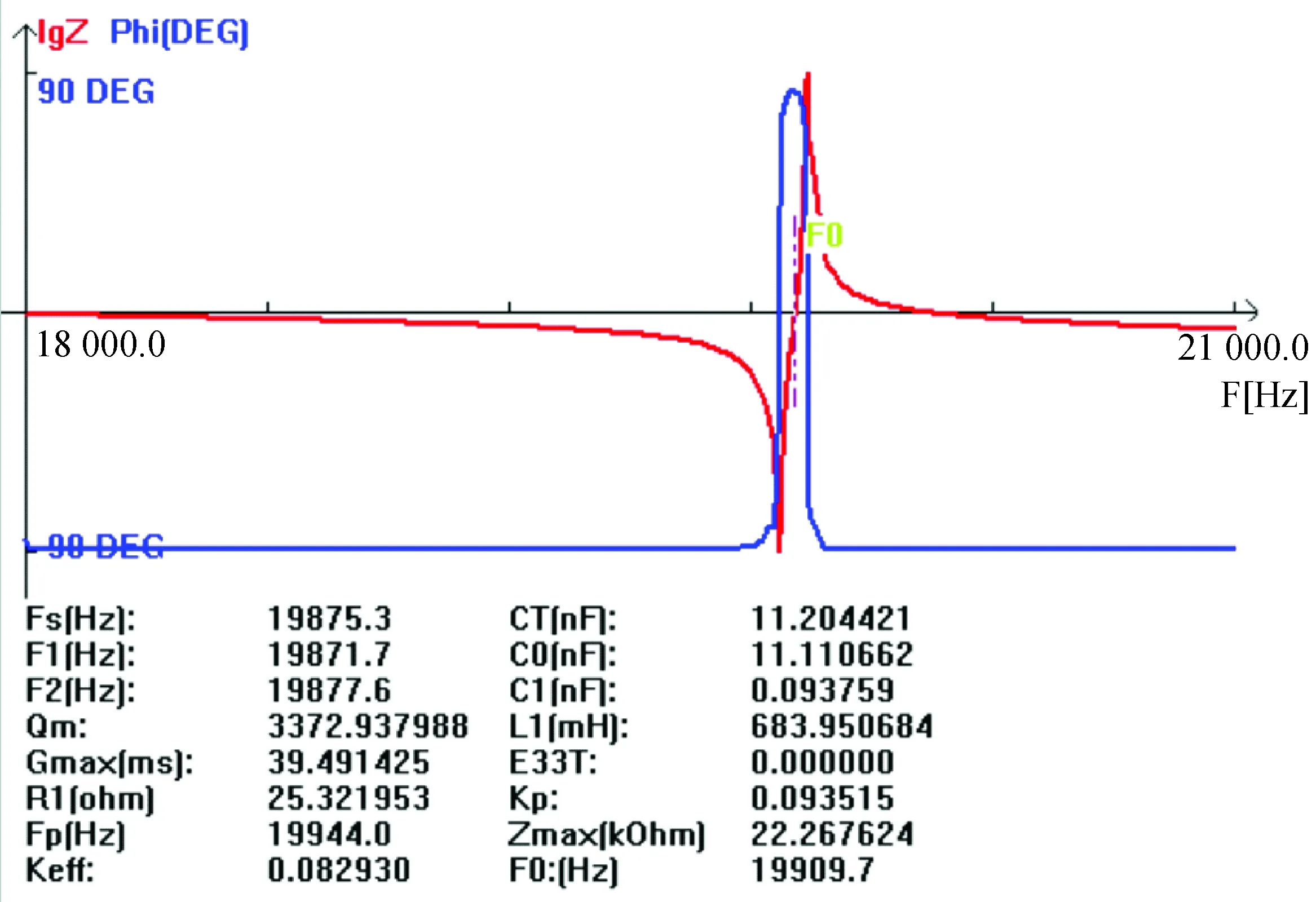

使用阻抗分析仪测量换能器和负载的参数,如图5所示,可以测得C0、C1、L1、R1的值,进而也可以计算出C2和L2的值[6-7].

图5 阻抗分析仪测试负载曲线

3 软件设计

系统的软件主要为STM32和工控屏幕中运行的控制程序,主要功能包括控制工作台的升降、驱动换能器及负载工作、STM32实时与工控屏幕通信交互等.

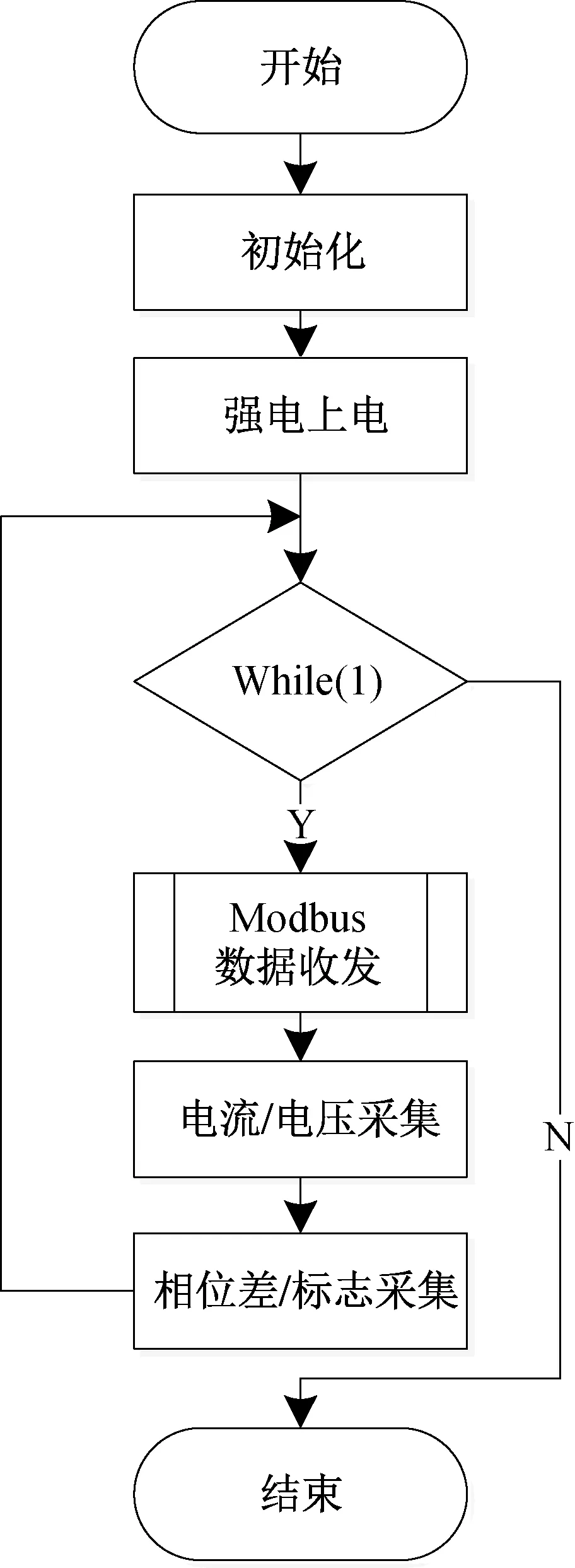

3.1 系统主函数流程主函数主要包含系统初始化及强电上电控制功能,Modbus数据收发功能,电流、电压、相位差、相位标志采集及向屏幕发送等功能.其流程图如图6所示.

3.2 定时中断流程除了主函数的功能之外,部分功能需要严格定时执行,故放在定时中断程序中,使其按照固定的周期执行.其流程如图7所示.

图6 系统主函数流程图

图7 定时中断服务函数流程图

图8 串口中断流程图

图9 Modbus数据收发子函数流程图

需要定时执行的功能包括扫频、追频、按时间模式自动工作等.扫频是在指定频率范围内,根据电流最大值确定负载的谐振频率;追频是在工作过程中,根据相位差等参数,动态调节PWM波的频率以保证换能器一直工作在谐振状态;按时间模式自动工作,是自动化加工流程控制函数.

3.3 Modbus收发流程系统采用Modbus RTU协议,物理层使用RS485总线进行连接,实现工控屏幕与STM32的通信. STM32内部,将采集的数据、系统运行状态、系统控制位等作为Modbus协议寄存器数据组合在一起.

本系统将工控屏幕作为Modbus主站,站号为0;STM32作为从站,站号为1.STM32使用软件模拟实现Modbus RTU协议功能.串口的接收中断流程如图8所示,接收到数据后,将缓存区数据复制到Modbus协议的寄存器中,以此实现Modbus协议的数据接收.

在STM32主函数中,需轮询查看Modbus是否接收完成一帧数据,如果一帧数据接收完成,就要处理并回复接收到的指令,处理数据的程序流程图如图9所示.由于本系统只用了寄存器的读和写两个功能码,所以只需实现Modbus的03和06功能码即可,根据Modbus协议,不管是主站写数据还是读数据指令,从站都需要进行回复[8].

3.4 自动追频算法随着焊接工作的持续进行,换能器温度升高,其谐振频率会下降,此时需要自动改变电源输出频率以匹配换能器谐振频率的变化,以保证换能器始终保持在最优工作状态下.

分析阻抗、相位随频率变化的规律,如图10所示,其中蓝色线条表示电流、电压相位差角度φ,红色线条表示换能器阻抗.在扫频完成后,电源的频率落在换能器串联谐振点,即阻抗最小值处,此时相位差值为0.当换能器谐振频率下降时,当前频率会落在感性区域,即相位差变为正值,此时需要将电源输出PWM波的频率降低,以保证系统工作频率仍然落在串联谐振点处;若换能器温度下降,谐振频率会上升,换能器会远离串联谐振点且容性会逐渐增大,此时需要增加电源输出PWM波的频率,使换能器仍保持工作在串联谐振点处.从上述两个过程可以看出,本系统可以保证输出频率自动追踪换能器串联谐振频率[8-9].

图10 换能器阻抗、相位随频率变化曲线

3.5 振幅恒定算法在生产中为保证同一种焊件的焊接效果一致,在进行同一种焊件的加工时,需要换能器的振幅保持恒定.换能器的振幅与流经其自身的电流呈正相关,根据采集的电流,做闭环控制以稳定振幅.负载电流经采样电路滤波放大后输入进STM32的ADC模块,STM32使用DMA模块将ADC转换后的数据搬运至缓存buffer,对缓存数据做均值滤波和中值滤波,将滤波后的数据输入进PID模块,动态调节输出PWM波的移相值,从而改变输出电压的导通时间,进而恒定换能器的运行电流.振幅恒定原理如图11所示[6-7].

图11 通过改变移相值控制输出电压导通时间

3.6 工控屏编程系统的人机交互界面主要显示系统运行的频率、电流、电压等信息,并可以通过触控方式输入振幅等运行参数,屏幕主界面如图12所示.

图12 工控屏幕主界面

在设计工控屏幕时,使用组态式开发软件绘制屏幕界面,配置如下通信参数:使用Modbus RTU协议,站号设置为0使屏幕作为主站使用,通过RS485总线与从站连接,波特率与从站保持一致等.程序编译下载后,屏幕作为主站,会根据通信间隔,反复向从站发送读数据命令来获取寄存器的值.在修改振幅等参数时,会向从站发送写命令,将修改后的值发送到从站.

4 实验验证

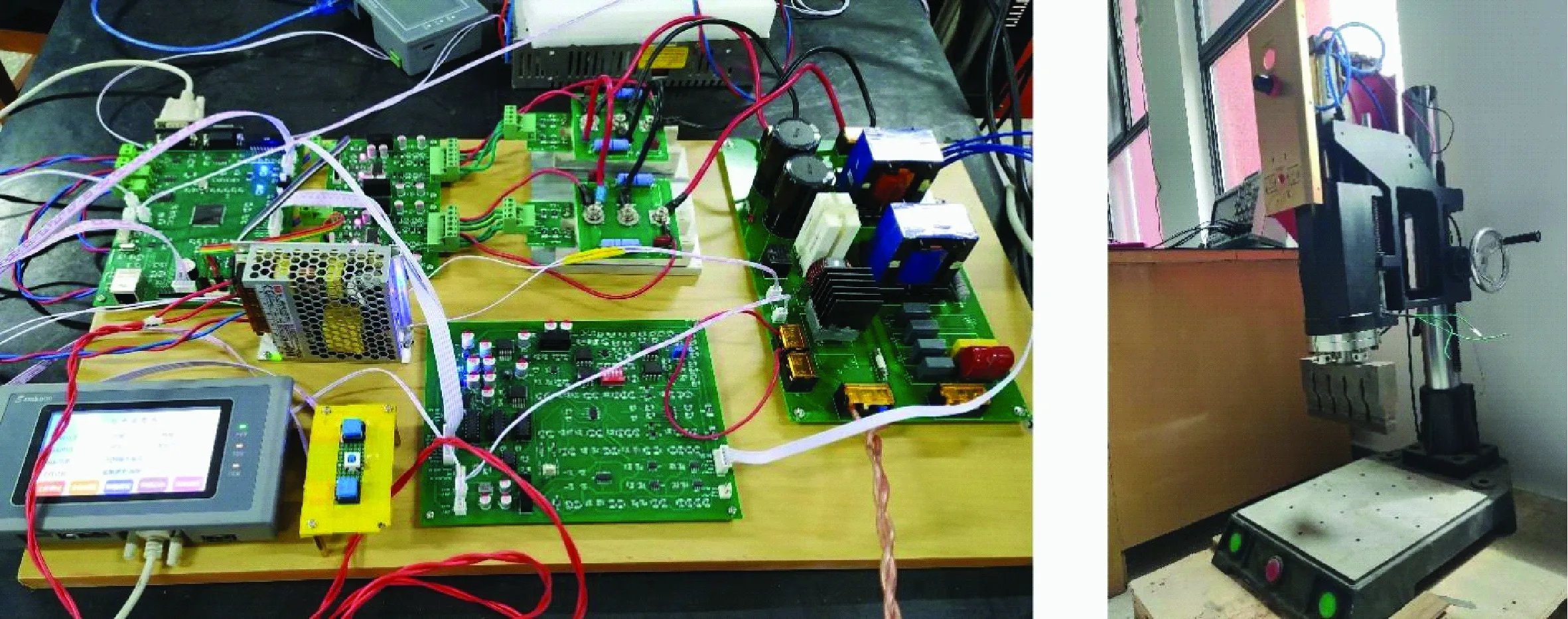

4.1 系统整体功能测试经过电路原理图绘制、PCB设计及制板、分模块焊接组装成的超声波电源实物如图13所示.组装实物时,先进行弱电部分组装,测试无误后再逐步加入强电模块.经测试,本系统能完成人机交互、自动扫频、自动追频、按时间模式加工等功能.

图13 超声波电源测试平台

在系统调试过程中,为模拟各种不同负载,将换能器磨具置入深浅不同的水中,通过打水测试来模拟不同负载下的焊接效果[10],打水测试如图14所示.

图14 系统打水测试

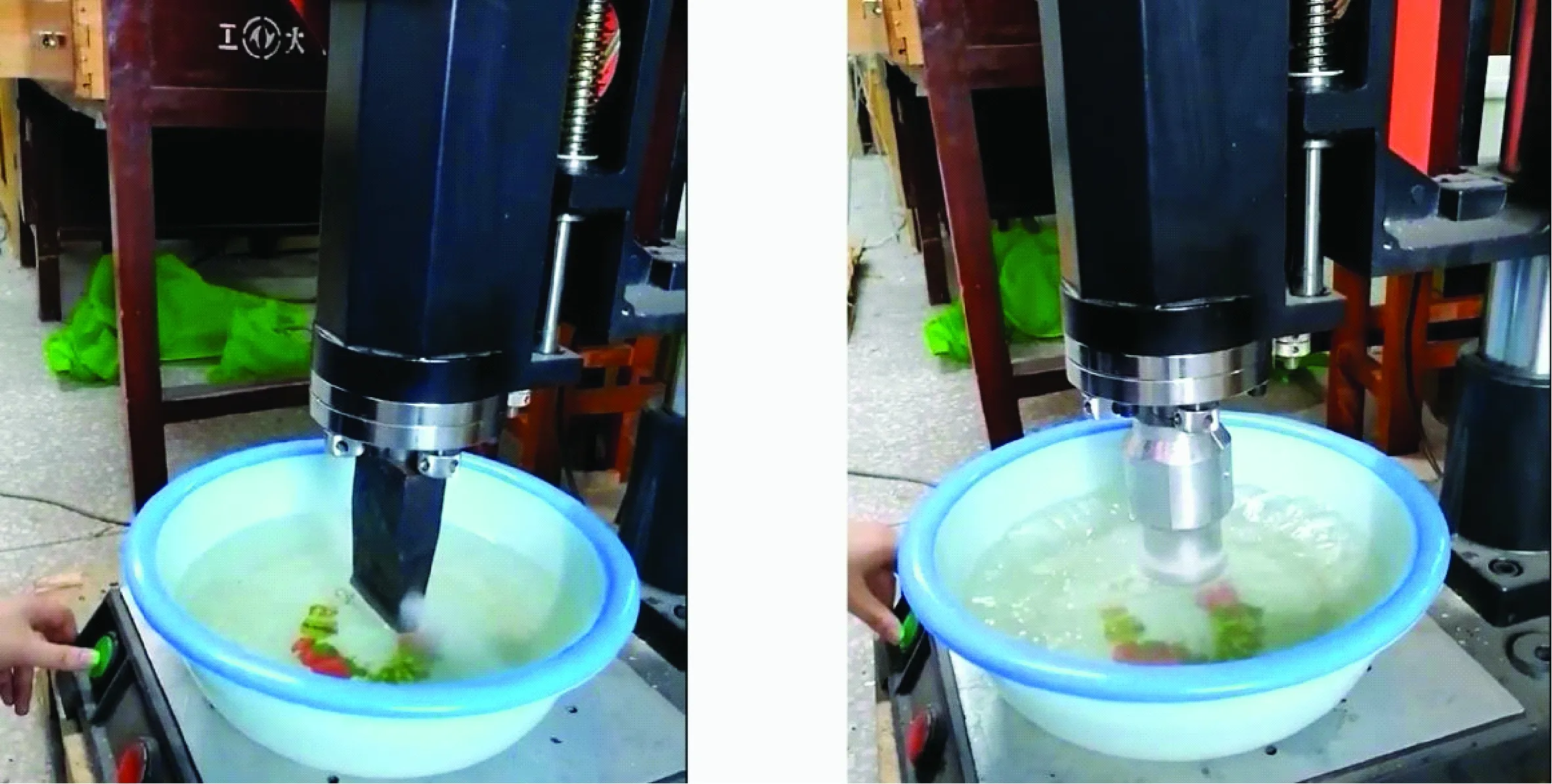

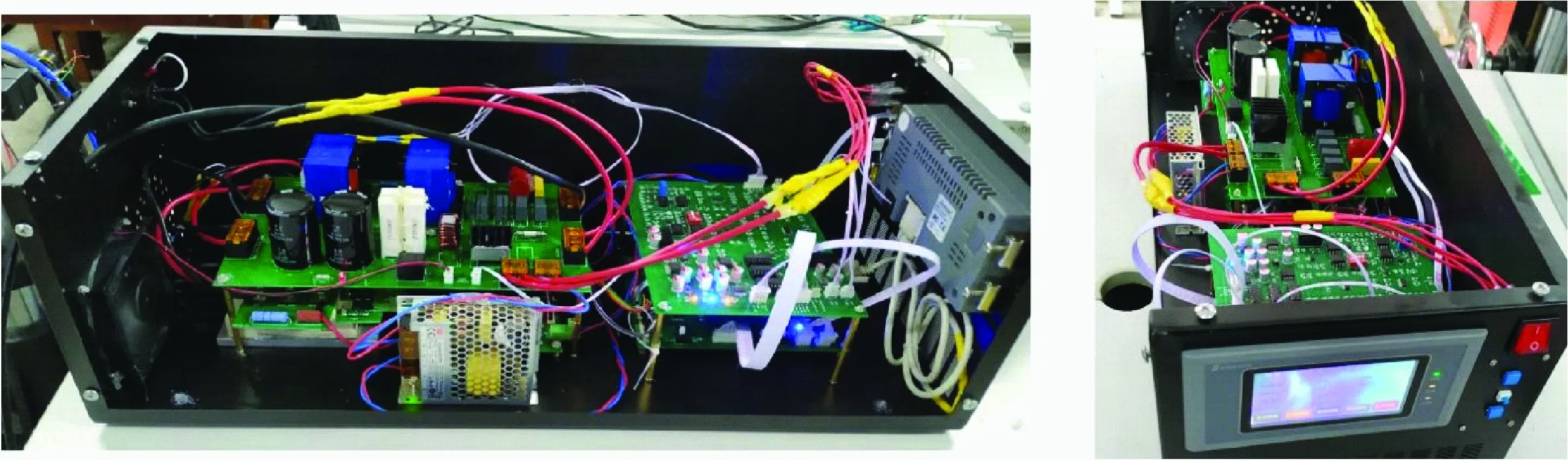

功能测试完成之后,制作机箱并进行安装,完成了本系统的制作.经反复测试达到了预期效果,样机实物图如图15所示.经工厂试产测试,焊接效果良好,次品率仅为2‰,成功率及效率提升近50%.

图15 超声波电源样机

4.2 追频效果测试在系统工作过程中,会通过电流电压的相位差和相位标志,动态调节输出PWM波的频率,保证换能器工作在谐振状态,测量波形如图16所示,其中1号通道为电压波形、2号通道为电流波形、4号通道为相位差波形.4通道波形高电平时间短,即相位差很小,可见达到了谐振状态.工作一段时间后,随着换能器温度上升,其谐振频率下降,系统会自动降低输出PWM波的频率并能在500 ms时间内完成追频,使波形能稳定在此状态,证明追频效果良好.

图16 谐振工作状态波形图

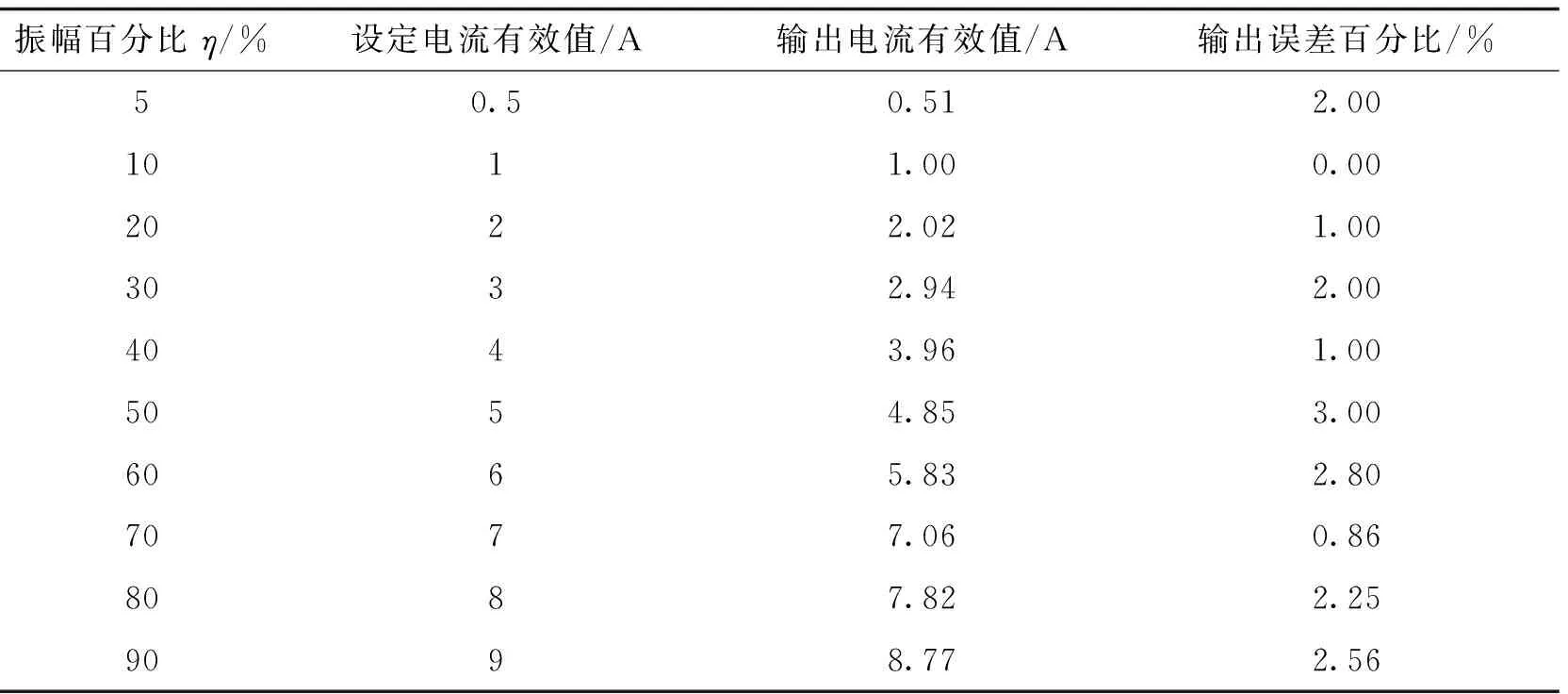

4.3 振幅恒定测试在谐振状态时,换能器振幅与流经其自身的电流成正比.测试超声波电源的振幅调节及稳定性能,通过屏幕设置不同的振幅百分比,测量系统实际的电流及浮动误差,测试结果如表1所示.

表1 不同输出功率测试结果

5 结论

本研究基于20 kHz、2 kW的换能器设计了一套与其匹配的超声波电源系统,该电源能够输出符合换能器谐振频率的交流电,使其处于高效工作状态,能够自动进行完整的加工流程控制,使生产便捷化.通过自动追频算法,能够控制换能器稳定在谐振状态,以减少无功功率,降低对换能器的损耗,有效延长换能器寿命,并能控制振幅恒定在设定值,以确保焊接效果的一致性.经工厂实际测试,本系统能有效提升换能器的输出功率,提高生产加工效率.因其自动化程度较高,可减少操作者与强电的直接接触,能够提高生产安全性.下一步研究工作,将重点提高PWM波控制精度,以及对异常换能器的检测报警,以进一步提高追频精度及系统安全性.