计及电池SOC 的输电封网机器人速度优化控制研究

2023-08-21马利群龚自涛范学军AHMADWaseem张纯江

马利群,刘 哲,龚自涛,范学军,AHMAD Waseem,张纯江,∗

(1.邯郸欣和电力建设有限公司,河北 邯郸 056004;2.国网河北省电力有限公司,河北 石家庄 050021;3.国网河北省电力有限公司邯郸供电分公司,河北 邯郸 056004;4.燕山大学 电气工程学院,河北 秦皇岛 066004)

0 引言

架空线路输电与其他输电方式相比,投资较小,建设的速度较快,在实际的施工中也可以尽快完工,操作方便[1]。输电线路在进行线路更换作业时易发生掉线坠落,造成严重的安全问题,需要进行封网保护。传统的封网技术采用人工飞车作业和搭设跨越架作业,不仅存在人员高空坠落和触电危险,更具有费用高、耗时长、工作环境制约因素多等缺点[2]。由此,针对输电线路的封网自动作业装置逐步得到广泛的应用[3-6],其在降低作业成本的同时,有效保证了人身安全、提升了工作效率,图1 为高空封网机器人作业示意图。

图1 输电线路封网机器人作业示意图Fig.1 Operation diagram of transmission-line blocking robot

文献[7-8]立足电力行业较早研究了高空作业机器人。文献[9]研发了一种结构简单、使用可靠的输电线路带电跨越封网装置,充分利用被跨线路两侧的铁塔,实现了不停电跨越已建输电线路的目的;文献[10]提出了一种基于机器人辅助的能够跨越较大障碍物的铁塔攀爬系统,可以为电力杆塔攀爬作业人员提供更好的作业防护;文献[11]在现有高空攀爬作业机器人的基础上研发了5 自由度攀爬机器人,推动高空作业自动化的进一步发展。目前,针对电力行业高压输电线路封网作业的机械化、自动化、智能化方面的研究还处于发展阶段,根据高空作业的安全与应用需求,高空输电线路封网机器人的研究有待深入。

高压架空输电线路自动装置沿输电线路行驶,对线路故障及安全事故隐患进行处置。由于装置悬挂在输电线上,而高压输电线路又多分布在野外,跨越山川湖泊,在作业过程中电池耗量较大[12],易使电池过度放电导致工作无法进行,延误工期甚至发生危险。通常采用有线供电或人工更换电池的方法来延长自动作业装置的使用时间,这不仅增加了仪器设备的非工作时间,也增加了带电作业工作量及潜在的人身安全隐患,给作业造成极大不便, 限制了输电线路自动作业装置的应用。文献[13-15]针对此种情况研究了能源在线补给装置,提高了自动作业装置的续航能力。但这种方式受自然条件和实际工作场景影响较大,可靠性较低,需要严格考虑作业现场的电磁环境等情况。所以,在上述提高自动装置续航能力方法的基础上,需要一种更加简单高效的放电控制策略来辅助进行电池电量控制。

本文以输电线路自动作业装置电源系统常见的锂电池为基础,提出计及电池SOC 的可变速度调节系数,针对不同时刻电池的SOC 值自适应调整直流电机控制系统的速度控制信号,改变封网机器人自动装置的功率输出,进而改进电机控制系统效率,有效利用电池储存的能量,提高自动作业装置的续航能力。

1 封网机器人结构及调速功率分析

1.1 封网机器人结构

输电线路高空封网作业机器人采用“L 型”的外观设计如图2 所示,为保持机器人在导线行走时的平稳性,“L 型”箱体的左侧箱体内部放置电池组,右侧放置控制芯片、驱动器、电机、减速机等设备,达到左右两侧重量平衡。其中,电池采用24V20Ah 锂电池作为电机供给电源,通过DC-DC电源转换模块输出12 V、5 V、3.3 V 的电压供给控制器、驱动器、编码器等芯片使用。4 个驱动滑轮的排列型式呈现“倒梯形”,上面两个驱动滑轮位于同一水平面,且位置固定;下面两个滑轮位于同一水平面能够上下调整位置,又称为“压线驱动滑轮”,压线驱动滑轮能够配合压力传感器,利用“压力动态自动补偿技术”实现依据导线线径自适应调节压线位置的功能,能够在180~400 mm2的导线和绳索上固定行走。

图2 输电线路封网机器人结构示意图Fig.2 Structural diagram of transmission-line blocking robot

电机伺服驱动系统由驱动器模块、电机模块、反馈模块三者构成,通过三者组成反馈控制系统实现对速度指令的精准跟踪。其中驱动器通过CAN 通信协议与控制器模块连接,接收控制器输出的电机位置、转速、转矩指令,并采用PWM 控制电机电流,继而控制电机运动状态;电机模块采用空心杯直流电机连接减速机实现,减速机作为一个动力传递机构,利用齿轮的速度转换器,将空心杯直流电机输出的回转数降低到所要的回转数,得到较大的转矩;反馈模块采用增量式光电编码器实现,增量式光电编码器利用光栅衍射原理实现位移量到数字量的转变,将电机转轴上的机械几何位移量输出为脉冲数字量。

1.2 调速功率分析

输电线路自动作业装置采用直流伺服电机提供动力,为提高控制效率,降低控制系统复杂程度,多采用单闭环控制的直流调速系统控制方式。本文所研究的电池SOC 在短时间内变化不明显,故仅考虑稳态时调速系统各环节量的关系,无需涉及暂态调速系统的各环节参数。转速负反馈闭环调速系统稳态结构图如图3 所示。

图3 转速闭环调速系统框图Fig.3 Block diagram of speed closed-loop control system

在图3 中,kp为速度调节器的电压放大系数,ks为PWM 功率变换器与触发装置的电压放大系数,Uc为控制信号,Ud0为输出电压,n为直流电机转速,Id为电枢电流,R为电枢电阻,E为电枢反电动势。改变速度给定值的大小,改变PWM 功率变换器输出电压的大小,以达到调节转速的目的。

直流电机的功率P、转矩T和转速n间存在数学关系,即同一功率下,转矩和转速成反比。下面对电机的输出功率、转矩及转速关系进行推导,电机输出力F不变情况下,从力做功的角度,可得

其中,F为电机输出力,s为电机转动的距离,v为电机轴转动的线速度,r为轴半径,n为电机转速。转矩T的定义为力F与轴半径r的乘积,可得

将式(2)代入式(1)得

由此可知,若直流电机拖动恒转矩负载时,功率大小与电机转速呈正比。

输电线路自动作业装置负载多为恒转矩负载,调整调速系统的控制信号改变电机转速,便可改变电机输出功率,进而控制电池SOC 的变化程度,达到优化电池电量的目的,延长运行时间。

2 锂电池特性及SOC 计算方法

目前,输电线路自动作业装置一般采用技术比较成熟、应用较为广泛的锂离子电池,锂电池具备能量密度高、重量轻、自放电率低、低温适应性强等优点,但其只在(10%~90%)SOC 区间上输出的电压较为稳定,对SOC 的要求较为严格,且锂电池过度放电影响电池的使用寿命和正常作业需要。所以,从控制电池电量出发以辅助提高自动作业装置续航能力更具实际意义。

为了获得锂离子电池端电压与SOCB的关系曲线,采用实测与拟合方法建立锂电池开路电压与SOCB的函数关系。实验选用20 Ah 磷酸铁锂电池,充电器使用数字电源,锂电池保护板限定锂电池电压范围为2.0 V~3.75 V,将锂电池充电至端电压为3.6 V,认为此时锂电池的SOCB为1。1C 代表以20 A 电流对锂电池放电一小时锂电池能量被释放完。对锂电池进行0.27C 放电,每60 min 放电一次,每次放电持续30 min,每隔1 s 采集一次锂电池工作电流和电压。

对实验数据进行分析计算,将多组SOC 与端电压Uoc数据进行拟合可以得到如图4 曲线,利用数值拟合方法得到锂电池端电压与SOCB的函数为

图4 实测SOCB 与Uoc 的关系曲线Fig.4 Relationship curve between measured SOCB and Uoc

由图4 可以看出,锂电池的端电压在SOC 值为0.1 到0.9 之间时其电压基本是恒定的,而在小于0.1 和大于0.9 其端电压是不稳定的,对直流电机速度有较大的影响,所以要避免使电池运行在此两段区间,再者锂电池的过冲和过放对电池的寿命有较大的影响。

通过在线监测系统实时获取输电线路自动作业装置电池的初始电量及特定时间段内的电量变化,以获取当前时刻电池的荷电状态SOCB,包括:

其中,SOCB(t+Δt)为电池当前时刻荷电状态,SOCB(t)为电池初始荷电状态,it(t)为电池放电电流,SAh为电池的安培容量。

将荷电状态转换为含有率的表达式,可得

其中,Pt(t)为电池输出功率,SWh为电池的容量。

3 计及电池SOC 的速度调整系数设计及实现

本文提出计及电池SOC 的可变速度调节系数,根据所述输电线路作业车电池当前时刻的荷电状态SOC,构建第一调整系数、第二调整系数、第三调整系数、第四调整系数,其表达式分别为

其中:SOCB为荷电状态;k1为第一调整系数,又称混合型调整系数;k2为第二调整系数,又称激进型调整系数;k3为第三调整系数,又称保守型调整系数;k4为第四调整系数,又称全力型调整系数。调整系数曲线图如图5 所示。

图5 调整系数曲线Fig.5 Adjustment coefficient curves

由图5 可知,全力型调整系数在全部的SOCB范围内置1,表明自动作业装置不考虑电池电量的影响,全力完成作业任务;激进型调整系数在SOCB值较大时维持调整系数在较高数值,优先满足作业对输出功率的要求,在SOCB值较小时跟随SOCB值的变化慢速减小调整系数;保守型调整系数在SOCB值较大时与激进型调整系数保持一致,但在SOCB值较小时变化趋势与激进型调整系数相反,快速减小调整系数至零,优先满足电池电量的保持效果;混合型调整系数结合激进型和保守型调整系数的特点,兼顾两种方式的优点,在SOCB值较大时优先作业需求,在SOCB值较小时优先电池电量的保持。

根据荷电状态第一调整系数、第二调整系数、第三调整系数、第四调整系数,经综合判断后,获取总调整系数,可得

其中,k为总调整系数。总调整系数的取值流程示意图如图6 所示。

图6 总调整系数取值的流程图Fig.6 Flow chart of the value of the total adjustment coefficient

由图6 可知,根据输电线路作业车不同使用场景,选择第一至第四调整系数中的一个保留原值,其他非被选择的调整系数值均置1。最终,如图7 所示计及电池SOC 的封网机器人转速控制策略中,总调整系数k与速度给定相乘得到直流电机转速闭环给定,经过转速闭环调节后改变直流电机轴输出转速进而影响了直流电机的输出功率,从而实现考虑为直流电机供电电池SOC情况下的封网机器人速度优化控制。

图7 计及电池SOC 的速度控制框图Fig.7 Block diagram of speed control considering battery SOC

由前述分析可知,通过设置附加调整系数,调节直流电机调速系统的控制信号,可更改直流电机的转速和输出功率,计及电池SOC 的输电线路机器人转速控制策略流程图如图8 所示。

图8 计及电池SOC 的输电线路机器人转速控制流程图Fig.8 Flow chart of transmission line robot speed control considering battery SOC

由图8 可知,在第一步中,监测输电线路作业车电池的初始电量及电量变化,获取当前时刻电池的荷电状态;在第二步中,根据当前时刻的荷电状态,获取第一至第四调整系数;在第三步中,根据第一至第四调整系数,并经综合判断后,获取总调整系数;在第四步中,利用总调整系数附加在调速控制系统的控制信号上,改变输电线路作业车直流电机的输出功率,以辅助优化作业车电源放电策略。

4 仿真分析

为验证所提出计及储能电池SOC 的输电封网机器人速度优化控制策略的有效性,建立此机器人驱动系统仿真模型,仿真模型的主要参数如表1所示。

表1 仿真参数表Tab.1 Table of simulation parameters

仿真过程中为了在较短的时间内显现出电池SOC 的变化效果,电池的额定容量选择了较小的数值0.1 Ah。以封网机器人驱动直流电机的额定转速1 000 r/min 为基速,设定直流电机的转速指令为0.8,电机负载转矩与转速的平方成正比,仿真时间为8 s,计及电池SOC 的封网机器人转速优化控制仿真波形如图9 所示。

图9 电池SOC、调整系数、转速仿真波形Fig.9 Simulation waveforms of battery SOC,regulating coefficient and speed

图9(a)为保持调整系数k1=k2=k4=1 不变情况下,通过第三调整系数k3(保守型)优化控制转速得到的仿真波形。可见,在电池SOCB处于0.8~1 的区间,第三调整系数k3保持为1,直流电机转速n标幺值与其给定值相等且为0.8;当电池SOCB低于0.8 以后,调整系数k3随电池SOCB的下降按照指数规律下降,直流电机转速n呈现与第三调整系数k3相同的下降规律,此区间的电池SOCB下降速度减慢,当仿真时间达到8 s 时刻,SOCB=0.65。

图9(b)是保持调整系数k1=k2=k3=1 不变情况下通过第四调整系数k4(全力型)优化控制直流电机转速得到的仿真波形。在仿真过程中,由于式(10)中第四调整系数k4保持为1,与电池SOC无关,直流电机转速标幺值保持与转速给定值相同且为0.8。直流电机输出功率一直处于恒定的较大值,电池SOC 降低速率恒定,在仿真8 s 时刻,SOCB降低到0.35。对比仿真波形9(a)和9(b)中SOCB曲线发现,通过不同的调整系数控制直流电机转速,使得经过相同的电池放电时间后,电池的SOC 最终值不相同。计及电池SOC 的封网机器人直流电机转速优化控制策略,可实现对直流电机转速进行控制完成封网作业,同时,兼顾直流电机调速系统的输出功率及效率,能够优化供电电池的SOC 状态,延长封网机器人运行时间。

5 实验验证

为验证计及蓄电池SOC 的封网机器人转速优化控制算法的有效性,建立蓄电池放电模式下的实验装置,其中锂电池主要参数如表2 所示。将昆仑通泰触摸屏和基于485 通讯线的数据采集模块构成一台实验数据记录仪,长时间记录实验过程中产生的实验数据。

表2 锂电池参数Tab.2 Parameters of lithium battery

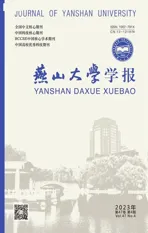

首先在保守型调整系数k3下对封网机器人的运行进行实验,得到的实验数据记录波形如图10(a)所示。当锂电池的SOCB∈[1,0.8]时调整系数k3为1,封网机器人驱动电机的转速恒为0.9 pu。随着机器人驱动系统能量的消耗,电池SOCB逐渐下降,当SOCB<0.8 以后,调速系数k3随SOCB的减小而减小,封网机器人电机转速也随之降低,电机驱动系统消耗的功率减小,从而使得SOCB的下降率减小,该实验结果与理论设计预期一致。SOCB从1 减小到0.42 所经历时间t1约为7 h 30 min。

图10 电池SOCB、调整系数、转速实验波形Fig.10 Experimental waveforms of battery SOCB、regulating coefficient and speed

然后在全力型调整系数k4下对封网机器人的运行进行实验,得到的实验数据记录波形如图10(b)所示。由图可见,在电池SOC 下降的过程中,全力型调整系数k4和封网机器人电机转速一直保持不变,SOCB从1 下降到0.42,所经历的时间t2约为3 h 10 min。对比图10(a)和10(b)的SOCB曲线可见,在保守型调整系数下电池SOC 消耗慢,机器人运行时间长。因此,计及SOC 的封网机器人速度优化控制算法可实现对电池SOC 和机器人驱动电机转速的合理调控。

6 结论

作为由电池电源驱动的设备,电池的荷电状态SOC 直接关系着装置的作业工况和作业时长。本文首先分析了封网机器人电机输出功率与转矩的关系,其成正比关系,改变电机转速,便可改变电机输出功率,进而控制电池SOC 的变化程度。其次,实测了锂离子电池输出电压与SOC 的关系并给出了拟合曲线,锂电池的端电压在SOC 值为0.1 到0.9 之间时其电压基本为恒定,而在小于0.1 和大于0.9 时其端电压是不稳定的,要避免使电池运行在此两段区间。在上述研究基础上,本文提出计及电池SOC 的输电线路封网机器人的优化速度控制策略,设计了计及电池SOC 的四种速度调节系数。仿真和实验结果表明,保守型调速SOC 的消耗大约为全力型调速SOC 消耗的1/2。在实际中可根据工作需要和电池容量混合应用本文所建议的优化控制方法,达到执行任务的增效目的。