空调换热翅片多道次级进拉深成形模拟

2022-05-02曹可可汪洪峰朱增宝储杰祝梦臣宋娓娓

曹可可,汪洪峰.,朱增宝,储杰,祝梦臣,宋娓娓

(1.安徽理工大学 机械工程学院,安徽 淮南,232001;2.黄山学院 机电工程学院,安徽 黄山,245041;3.黄山三佳谊华精密机械有限公司,安徽 黄山,245041)

换热器翅片是指换热装置中进行热传递的金属片,是空调中最主要的部件。近年来,人们生活水平不断提高,空调的需求量越来越大,为了提高能源效率、降低成本,对换热器翅片材料铝箔厚度的要求也越来越薄。而翅片的成形工序又较复杂,主要有拉深(多次拉深)、成形、冲孔翻直边、二次翻边等工序。所用铝箔材料较薄,厚度一般为0.1 mm左右,在拉深工序中容易出现起皱和破裂,直接影响了翅片的成形质量[1-3]。冲压成形过程是极其复杂的弹塑性变形力学问题,传统的经验及公式无法对其成形问题进行分析与描述,往往会增加试模次数,进而增加了模具设计周期与生产成本[4]。因此,运用CAE软件对翅片的拉深成形过程进行模拟分析,对指导模具结构设计具有较重要的工程意义。

目前,对换热器翅片成形仿真模拟,通常采用的是单工位多工序方法。文献[5]对换热器翅片的翻边孔冲压成形进行仿真模拟,验证了摩擦因数对其成形的影响;文献[6]对翅片多次拉深工序进行了模拟,预测了在拉深成形中出现的缺陷; 文献[7]对换热器翅片的冲压成形进行了多工位全工序数值模拟,研究了经拉深、翻边后的成形质量。

文中对空调换热翅片拉深成形中的不同工位和工序进行连续冲压模拟,重现了冲压成形时发生的破裂、起皱等问题,通过增大第5道次拉深凸模圆角半径使该问题得到了解决;以冲压速度、模具间隙、压边力和摩擦因数作为翅片成形质量的影响因素,通过正交试验分析各因素对成形后板料的最大减薄率影响,选出最优方案组合参数,并模拟验证了该方案合理,为实际生产提供了指导。

1 翅片结构及成形工艺分析

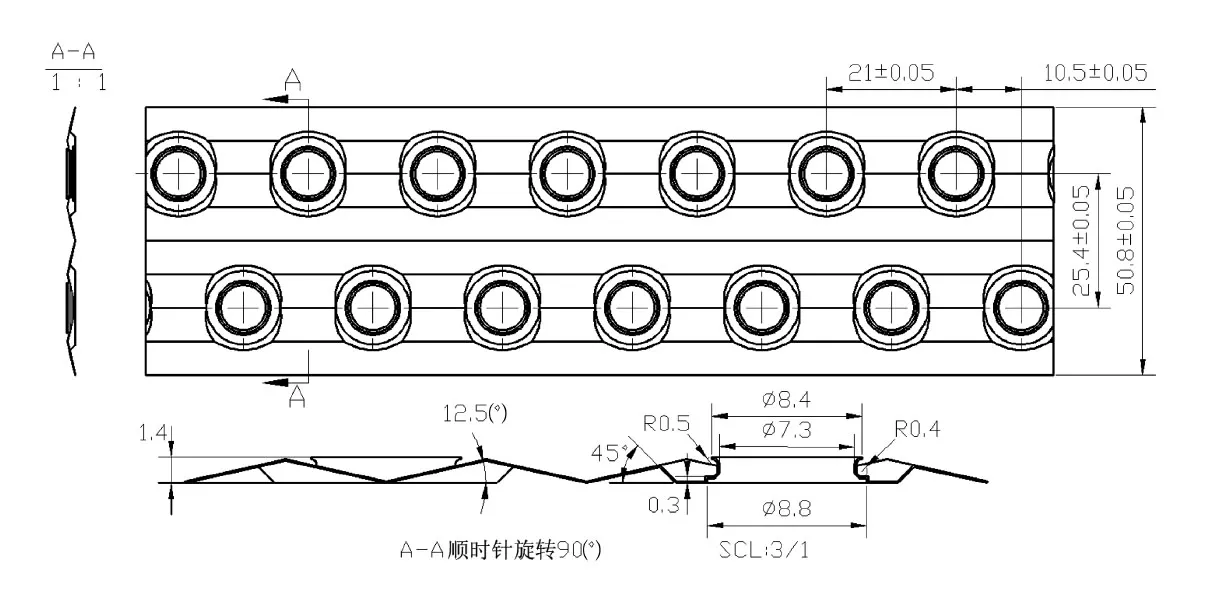

某空调换热翅片结构图见图1,列距为21 mm,孔距为50.8 mm。该空调翅片由翻边孔和波纹片2个基本单元组成,翻边孔深度为1.4 mm,远大于材料的厚度,需要经过多步工序才能成形,该翅片的成形工序见图2。拉深是翅片冲压成形的最重要的工序之一,其成形结果直接决定翅片质量[8-10],所以,文中主要对翅片的拉深成形进行仿真模拟。

图1 空调翅片结构Fig.1 The air conditioner fin structure

图2 翅片成形工序Fig.2 The fin forming process

2 级进拉深多工序有限元模型建立

2.1 几何模型的建立

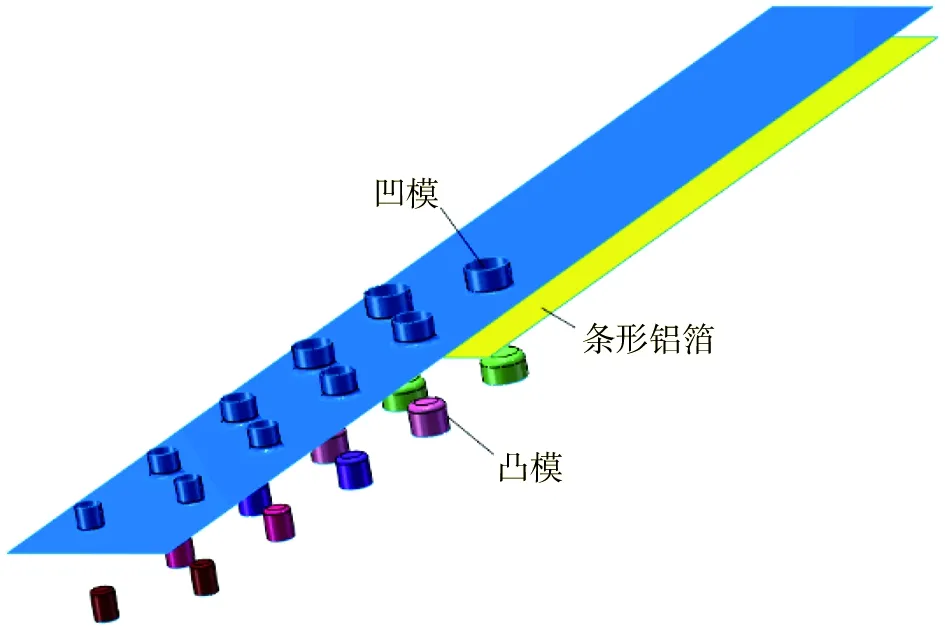

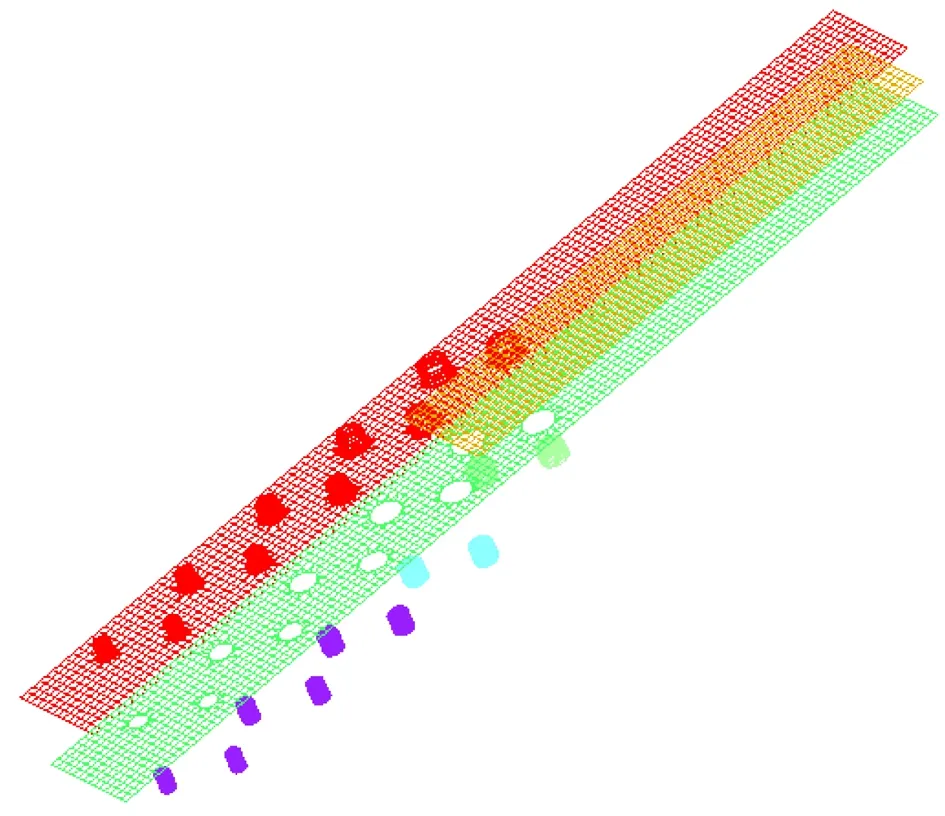

空调换热翅片是由许多翻边孔规则排列组成,其主要工艺流程为:拉深(多道次拉深)、冲孔、翻边等,在冲压成形过程中不同工位和工序之间的连接区域材料的流动性比较复杂,影响成形质量,为更接近实际的级进冲压过程,减少坯料网格数量、提高仿真效率,取2列翻边孔进行多工位多工序仿真模拟。如图3所示为SolidWorks建立的凸凹模、条形铝箔几何模型,并导入Dynaform中对模型进行网格划分。如图4所示为模型网格划分图,其中铝箔最小单元尺寸设为2 mm,压边圈通过软件偏置而成。仿真成形过程中每完成一次拉深成形后,条形铝箔会自动沿着级进方向移动一个孔距,软件会将包含铝箔成形后应力应变等信息的结果文件dynain自动导入到下一个工序,实现铝箔在不同工位的多工序连续冲压成形。

图3 翅片拉深工序三维模型Fig.3 The three-dimensional model of fin drawing process

图4 模型网格划分Fig.4 The model meshing

2.2 模型材料

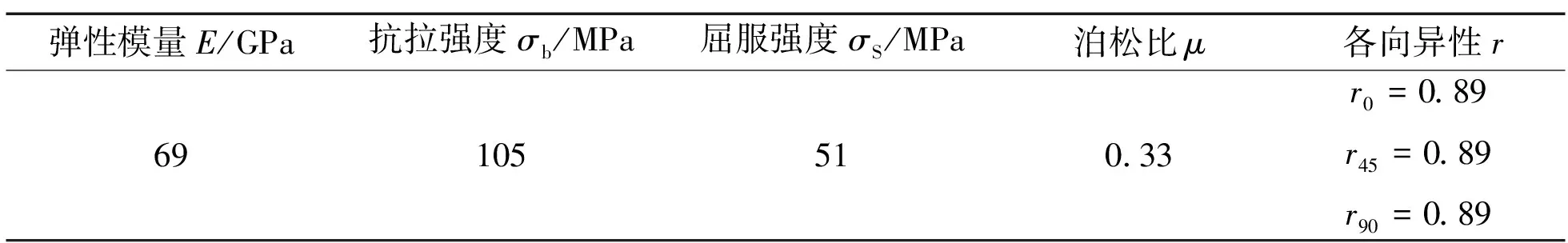

换热器翅片用的铝箔主要牌号有8011,1100和8006等铝合金,状态主要有H22,H26 和O态等状态。模拟所用的铝箔材料为1100, O态,料厚为0.1 mm,部分力学性能参数见表1。在Dynaform中对材料参数进行编辑,选用Bwlytschko-Tsay单元类型,36号三参数Barlat屈服准则模型材料进行分析[8]。

表1 AA1100铝箔力学性能Table 1 The mechanical properties of AA1100 aluminum foil

3 有限元数值模拟

3.1 成形参数设置

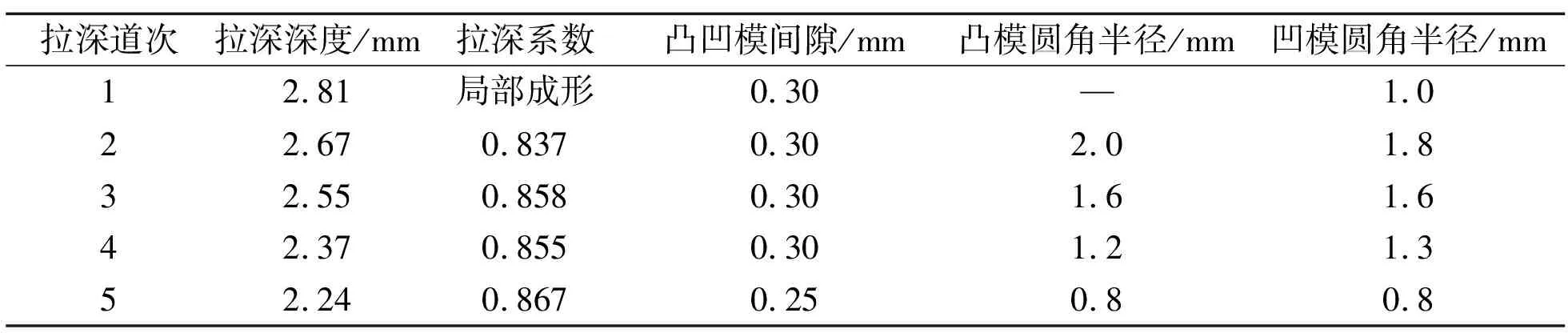

数值模拟主要成形参数设置如下:虚拟冲压速度为2 000 mm/s,压边力为1 000 N,摩擦因数为0.125。空调换热器翅片拉深成形过程中总共有5道次拉深工序,每道次工序的拉深参数见表2。

表2 5道次拉深工序模具参数Table 2 Five-step drawing process mold parameters

3.2 模拟结果

基于Dynaform对空调换热器翅片拉深工序进行多工位多工序连续冲压仿真模拟,结果见图5,可看出第1至第4道次拉深工序翅片主体单元都在安全范围之内。在铝箔2个相邻拉深部位之间的连接区域出现起皱趋势,这是由于在拉深时此区域受到双向拉力引起的轻微应变,属于正常情况。起皱最明显的区域是铝箔周边,可通过修边工序剪切掉。

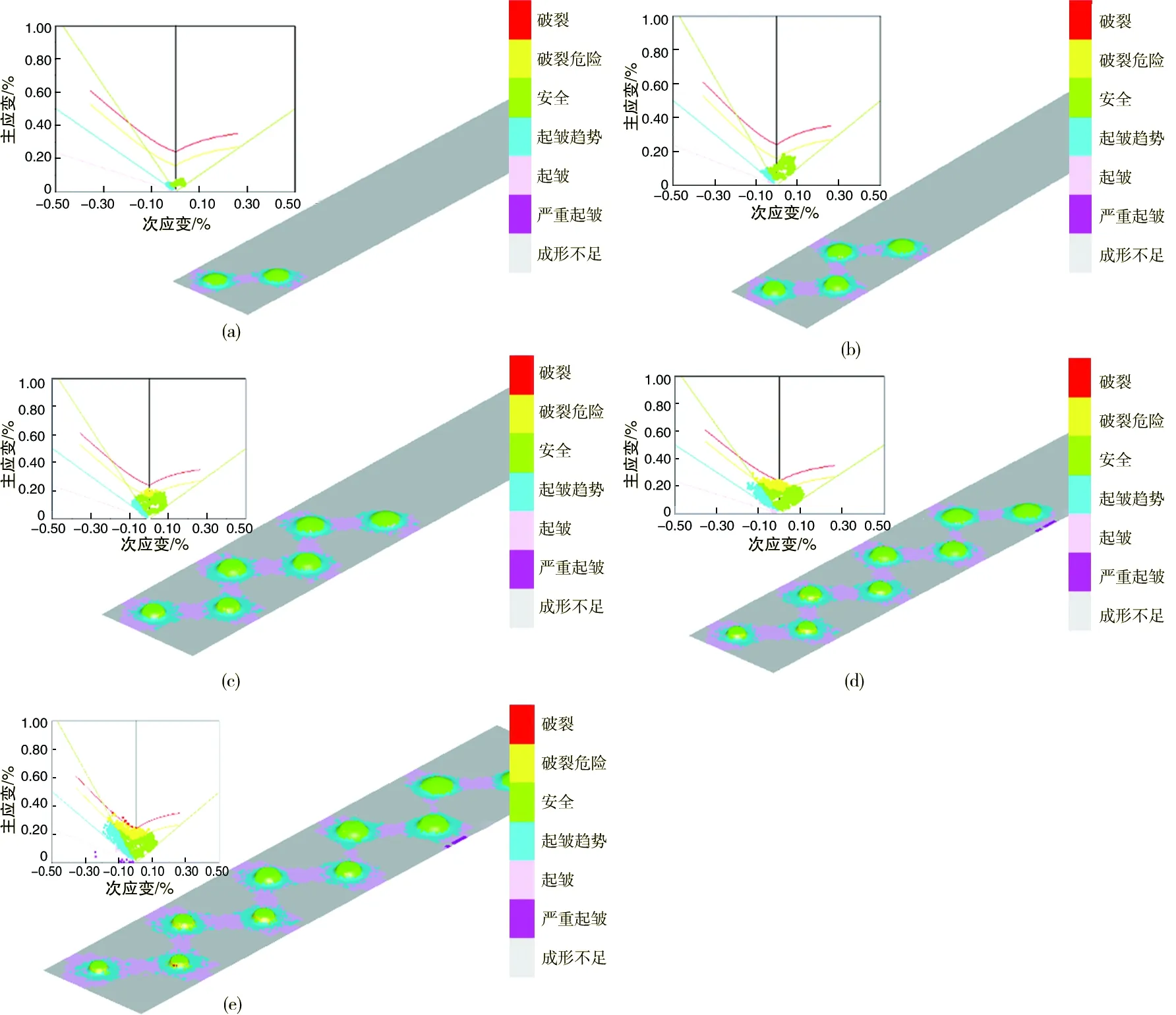

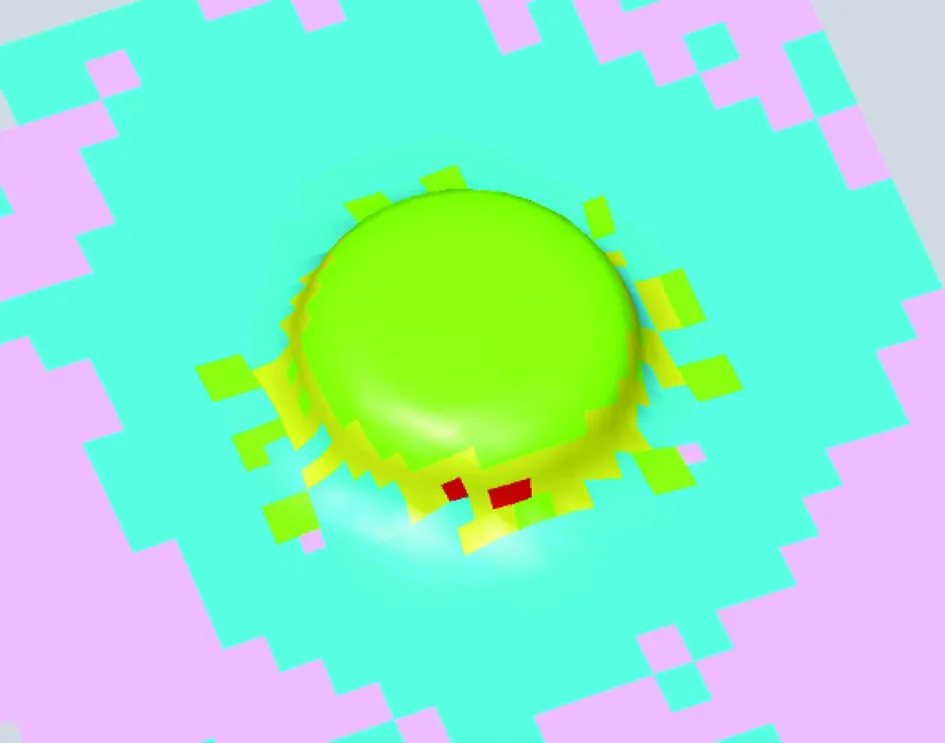

5道次级进拉深最大减薄率见表3。一般认为拉深件在拉深过程中最大减薄率在30%以内都是正常的[6]。由表3可知:第1至第4道次最大减薄率都小于30%,第5道次拉深最大减薄率达到了31.867%,超出正常范围。如图6所示,在成形极限图中可以看出:第5道次拉深后凸模圆角处出现破裂,这是由于在第5道次拉深时凸凹模间隙及圆角都相对减小,拉深过程中铝箔在凸模圆角与直壁相切处的拉应力最大且随着拉深位移增大而增大,当拉应力超过铝箔的抗拉极限时,板料破裂[11]。

(a)1道次;(b)2道次;(c)3道次;(d)4道次;(e)5道次图5 5道次级进拉深成形极限图Fig.5 Five-step progressive drawing forming limit diagram

表3 5道次级进拉深最大减薄率Table 3 Maximum thinning rate of five-step progressive drawing

图6 第5道次拉深破裂部位Fig.6 Cracking position of step 5 drawing

4 成形工艺优化

4.1 凸凹模圆角结构优化

在成形参数设置时,如果凸凹模圆角半径过小,铝箔在圆角半径处应力过大,易造成局部严重变薄甚至破裂。如果凸凹模圆角过大,会减小铝箔与凸凹模端面的接触面积,拉深时易起皱。

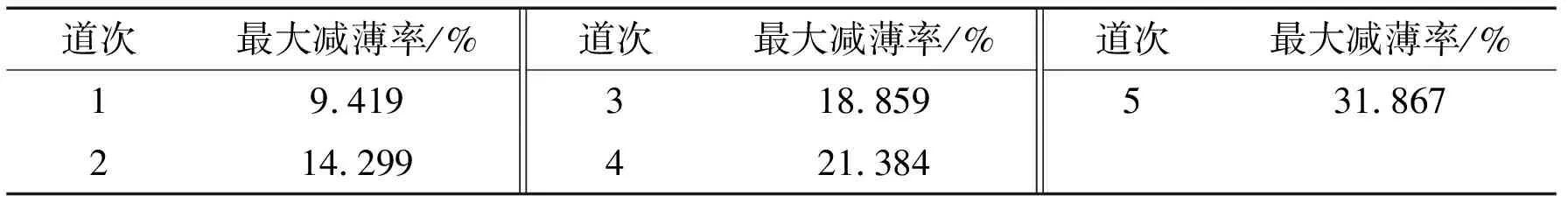

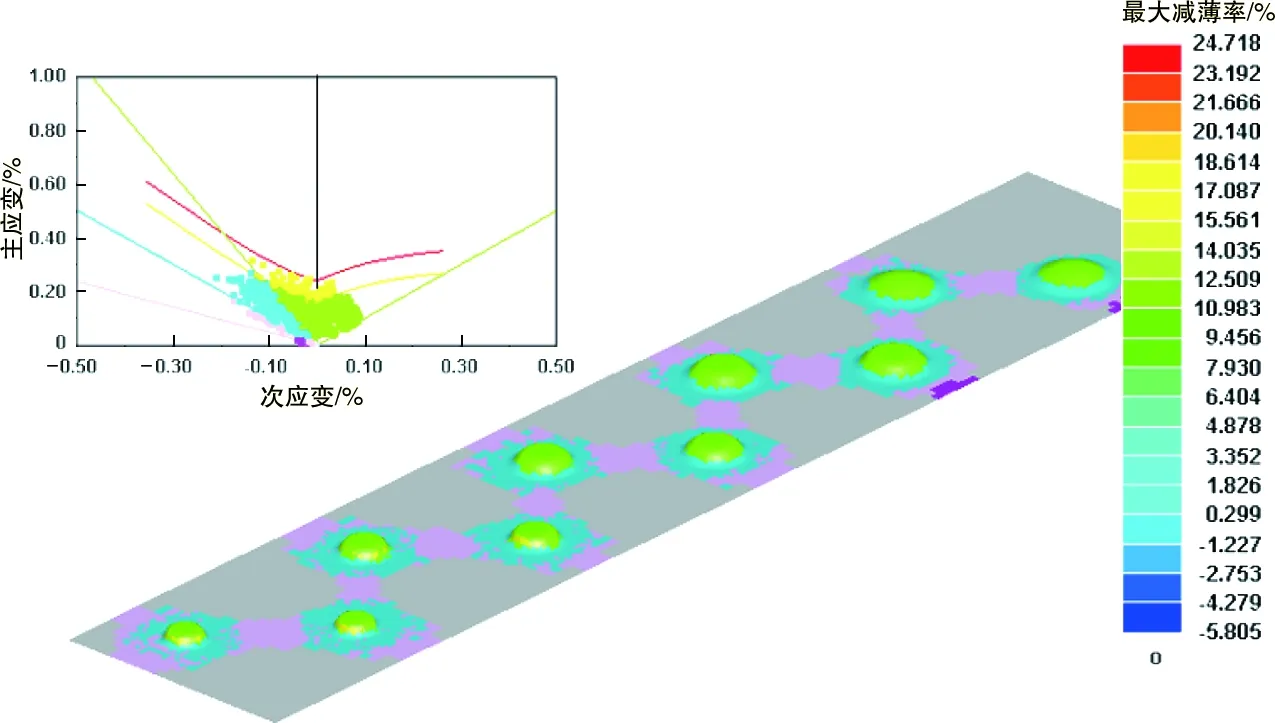

拉深成形时在凸模圆角与直壁相切处应力应变最大,最容易在该部位产生破裂危险,因此,将第5道次拉深凸模圆角半径从0.8 mm增大到1.0 mm,然后对翅片拉深成形工序进行仿真模拟,得到成形极限图及最大减薄率见图7,增大凸模圆角半径解决了破裂问题,同时,最大减薄率从31.867%减至24.718%,提高了成形质量。

图7 结构优化后拉深成形极限图及最大减薄率Fig.7 Drawing forming limit diagram and maximum thinning rate after structural optimization

4.2 基于正交试验优化其他拉深成形参数

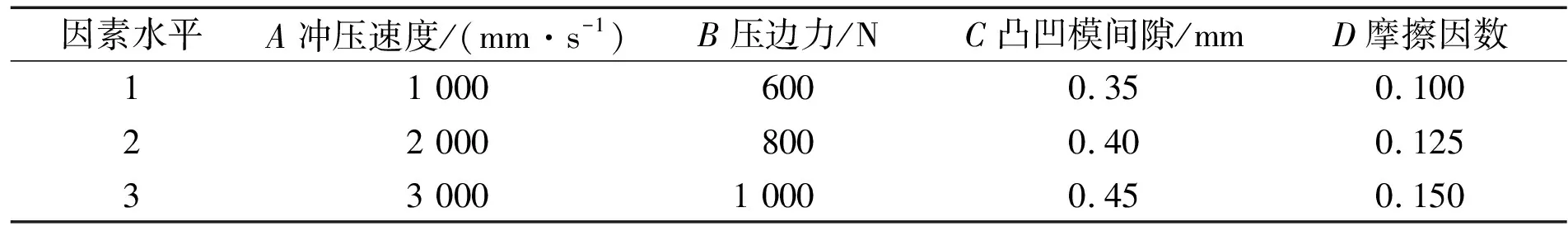

为了减少试验次数,采用正交试验法对翅片拉深成形参数进行分析,其中摩擦因数、模具间隙、压边力和冲压速度4个因素对翅片的成形质量具有显著的影响,每个因素取3个水平,因素水平划分见表4,采用L9(34)四因素三水平正交表进行正交试验研究[12],分为9种组合方案进行仿真模拟试验,结果见表5。

表4 因素水平表Table 4 Table of factors and levels

表5 正交试验方案及结果Table 5 Orthogonal test plan and results

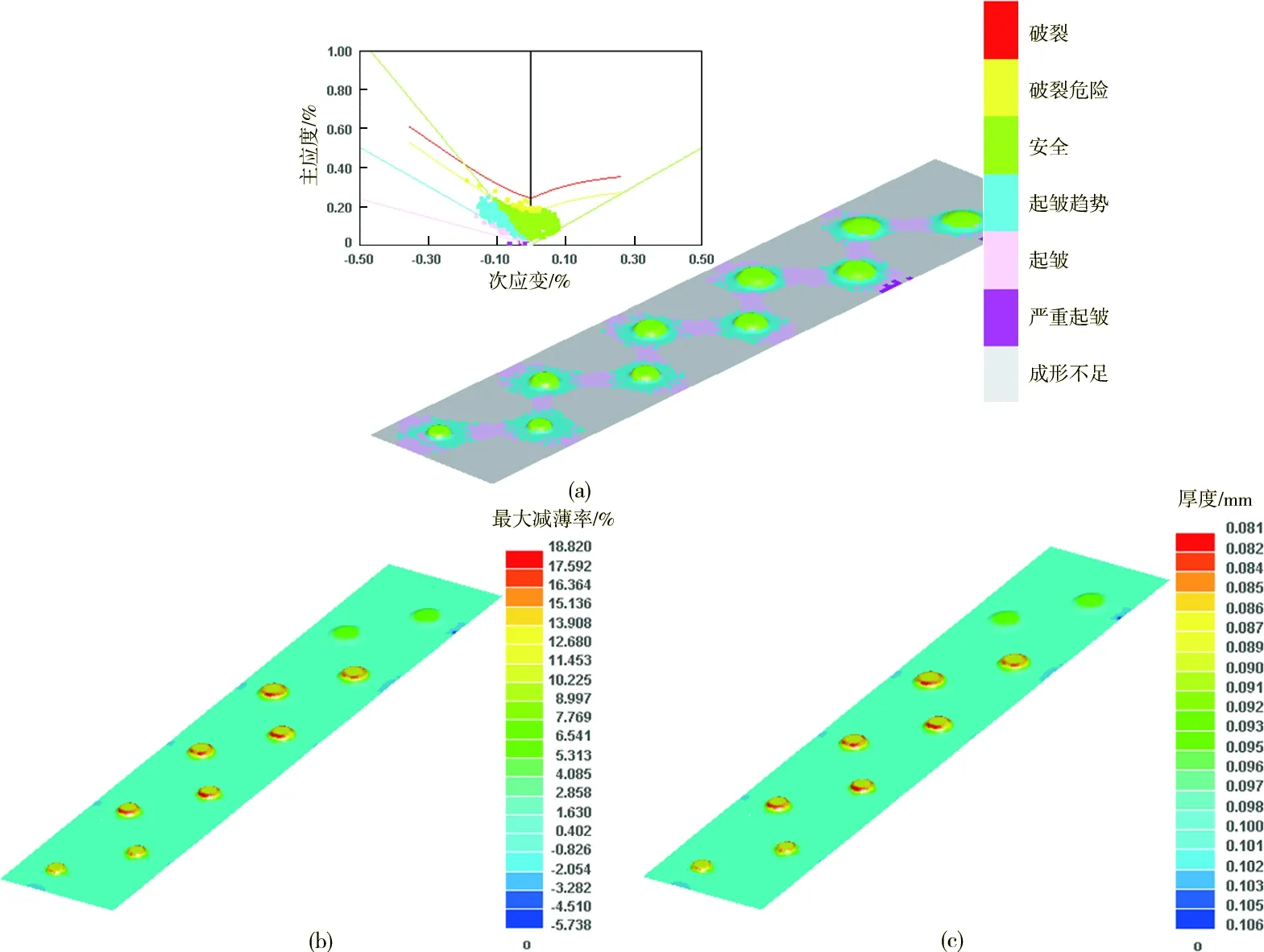

基于优选工艺成形参数组合,对翅片5道次拉深工序仿真模拟,结果见图8。拉深过程都在安全范围之内,未出现破裂,铝箔最大减薄率为18.82%,最小厚度为0.81 mm,成形质量得到明显提高。

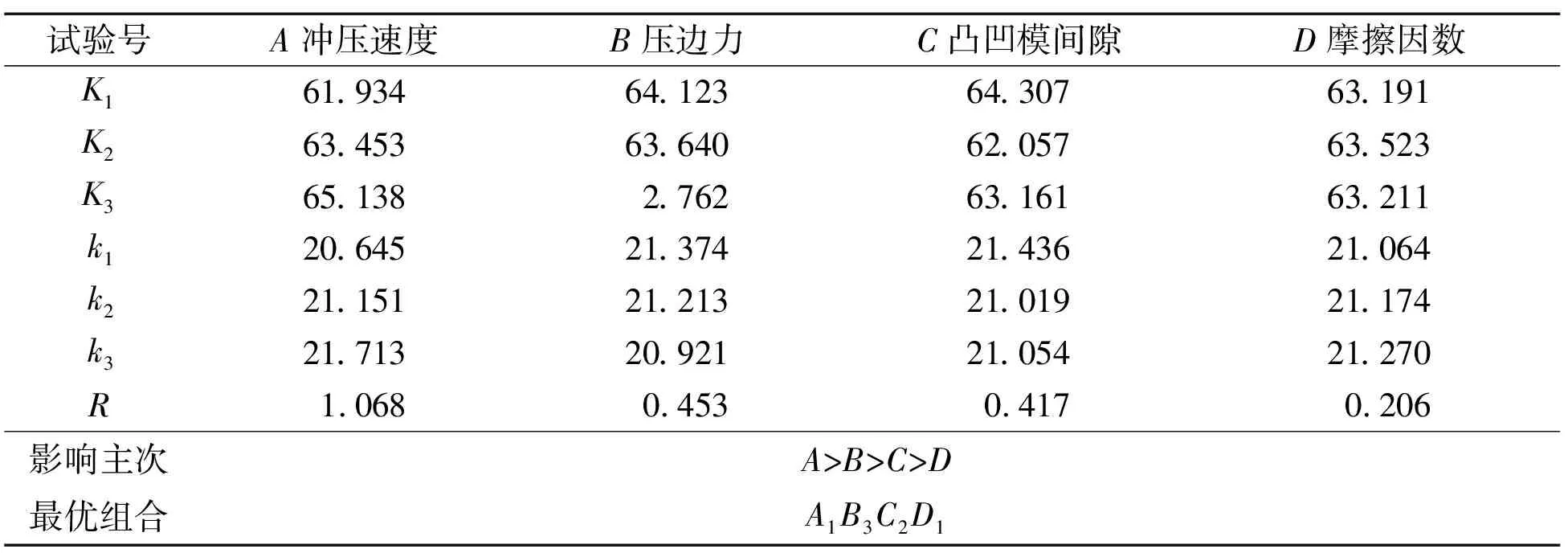

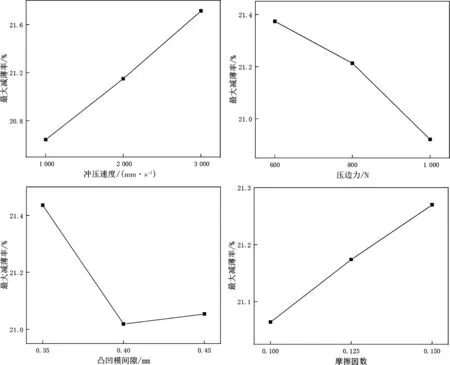

以最大减薄率作为评估依据进行直观分析,从正交试验结果中得到各因素水平下的减薄率之和K1~K3及平均值k1~k3,并结合极差法对其进行分析,结果见表6。各因素对铝箔最大减薄率的影响趋势图见图9,要使成形时减薄率达到最小,最优水平组合为A1B3C2D1,即冲压速度为1 000 mm/s 、压边力为1 000 N、第1至第4道次凸凹模间隙为0.4 mm、第5道次凸凹模间隙为0.35、摩擦因数为0.1。

表6 正交试验结果分析Table 6 Analyses of orthogonal test results %

以模拟优化后的最优成形参数组合指导冲压模具结构设计,并进行实际拉深成形试验,实际试模结果见图10,成形质量较好无明显起皱、破裂现象,同时对实物图进行剖开并在5处区域进行标记,利用千分尺测量对应标记点厚度见表7,由表7可知:换热器翅片模拟厚度与实际拉深成形后的厚度基本吻合,从而验证了模拟的正确性。

(a)成形极限图; (b)最大减薄率;(c)厚度图8 优化后的成形极限图、厚度及最大减薄率Fig.8 Optimized forming limit diagram, thickness and maximum thinning rate

(a)冲压速度;(b)压边力;(c)凸凹模间隙;(d)摩擦因数图9 各因素水平对最大减薄率的影响Fig.9 Influence of various factors and levels on the maximum thinning rate

(a)翅片拉深实物图;(b)模拟厚度图10 模拟厚度及测量厚度Fig.10 The simulated and measured thickness

表7 模拟厚度和测量厚度Table 7 The simulated and measured thickness

5 结论

1)通过Dynaform对翅片拉深成形中不同工位和工序进行连续冲压仿真模拟,重现了成形过程中发生的起皱、破裂等问题,确定了破裂区域,将翅片第5道次拉深凸模圆角半径从0.8 mm增大至1.0 mm,使最大减薄率从31.867%减至24.718%。

2)采用正交实验结合极差法分析确定了对空调翅片拉深成形后影响最大减薄率的顺序为冲压速度、压边力、凸凹模间隙和摩擦因数,同时得到了最优拉深成形参数组合。

3)将最优成形参数组合进行仿真模拟,结果显示与实际翅片拉深成形厚度基本吻合,验证了模拟的正确性。