某前门玻璃升降迟缓问题的分析与改进

2021-11-29吴欢辉吴黎李荣李小春

吴欢辉,吴黎,李荣,李小春

(广汽菲亚特克莱斯勒汽车有限公司产品工程技术中心,湖南长沙 410100)

0 引言

某车型在开发过程中发现前门玻璃升降迟缓,这会影响到顾客的使用感知,为解决该问题,先对玻璃升降进行电路检查,再对玻璃导槽进行了滑动力测试以及进行有限元仿真分析寻找改进对策。

1 玻璃升降迟缓问题的描述与分析

1.1 问题的描述

图1为进行玻璃升降检查。

图1 玻璃升降检查

车辆生产下线前员工对玻璃升降进行检查时发现其他车型玻璃升降速度明显快于该车型,该车型的玻璃上升和下降均比其他车型慢了1 s左右,其动作存在迟缓的问题。

1.2 问题的分析

对前门玻璃升降迟缓的问题进行电路检查,发现玻璃上升和下降电流过大以及升降时间过长的现象,并出现错误代码。

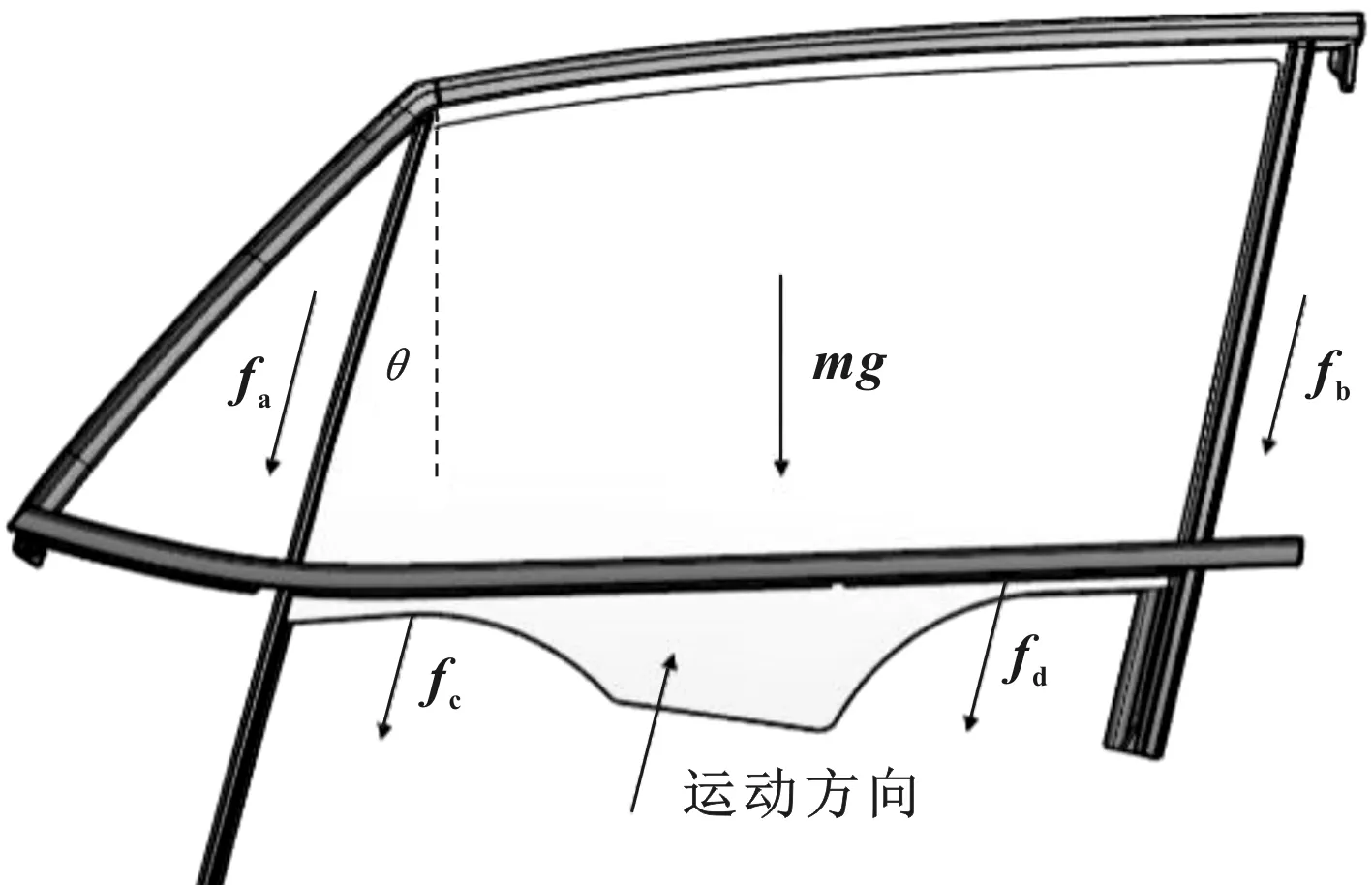

根据电路检查的结果,电机的电流过大则玻璃上升和下降过程中的滑动摩擦力过大。玻璃升降时相接触的零件较多,对该系统进行分析,玻璃受导槽的a柱端、b柱端以及内外水切c、d的滑动摩擦力以及自身的重力影响下进行升降运动[1-4]。详细如图2所示。

图2 玻璃升降时系统受力图

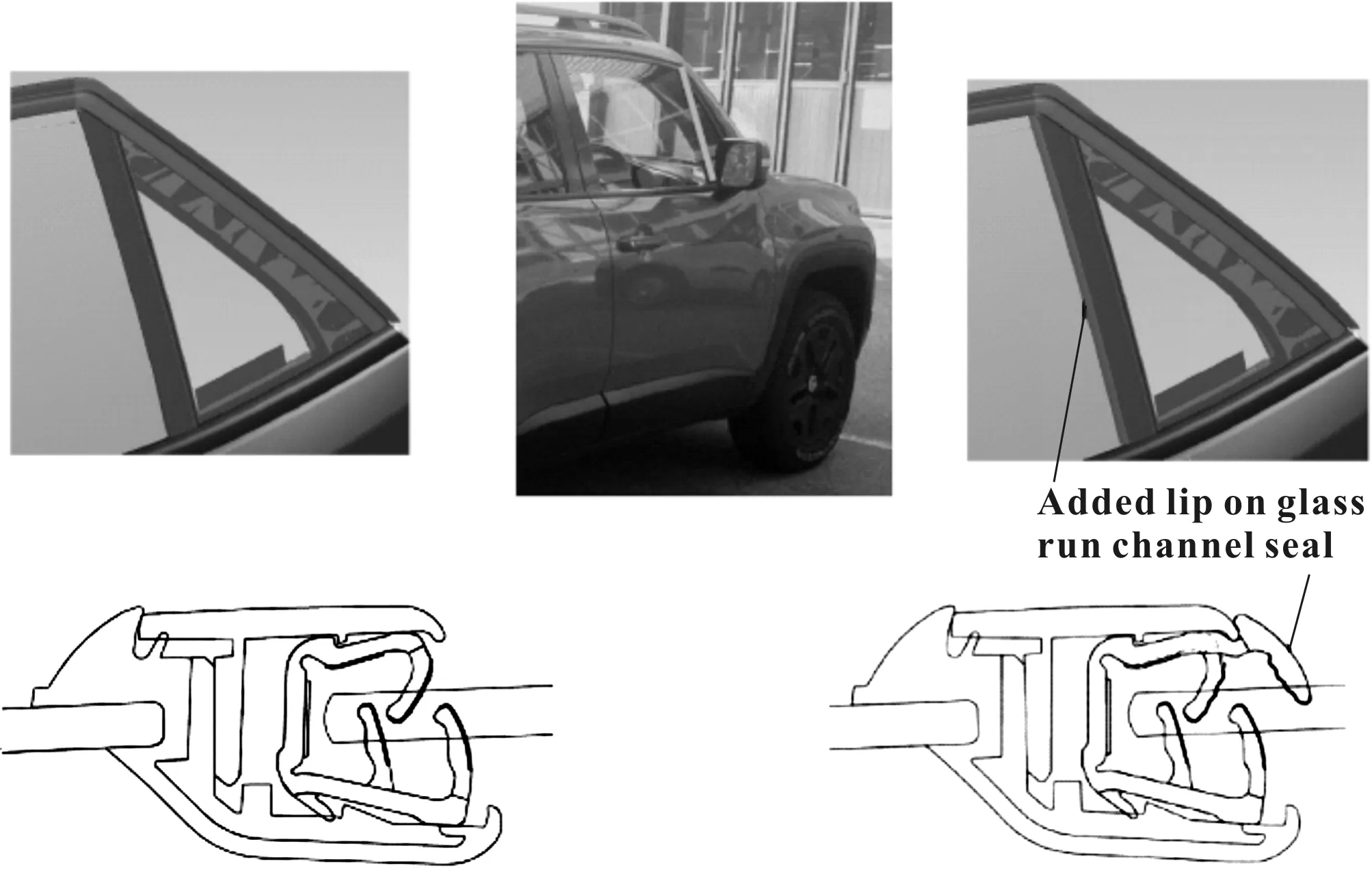

该系统受影响的零件主要有3个,内水切、外水切以及玻璃导槽,对这些相关零件进行调查,是否有变更发生,其中仅玻璃导槽A柱侧由于高速行驶时两侧有较大的风噪,增加了一条唇边,如图3所示。

图3 导槽增加唇边

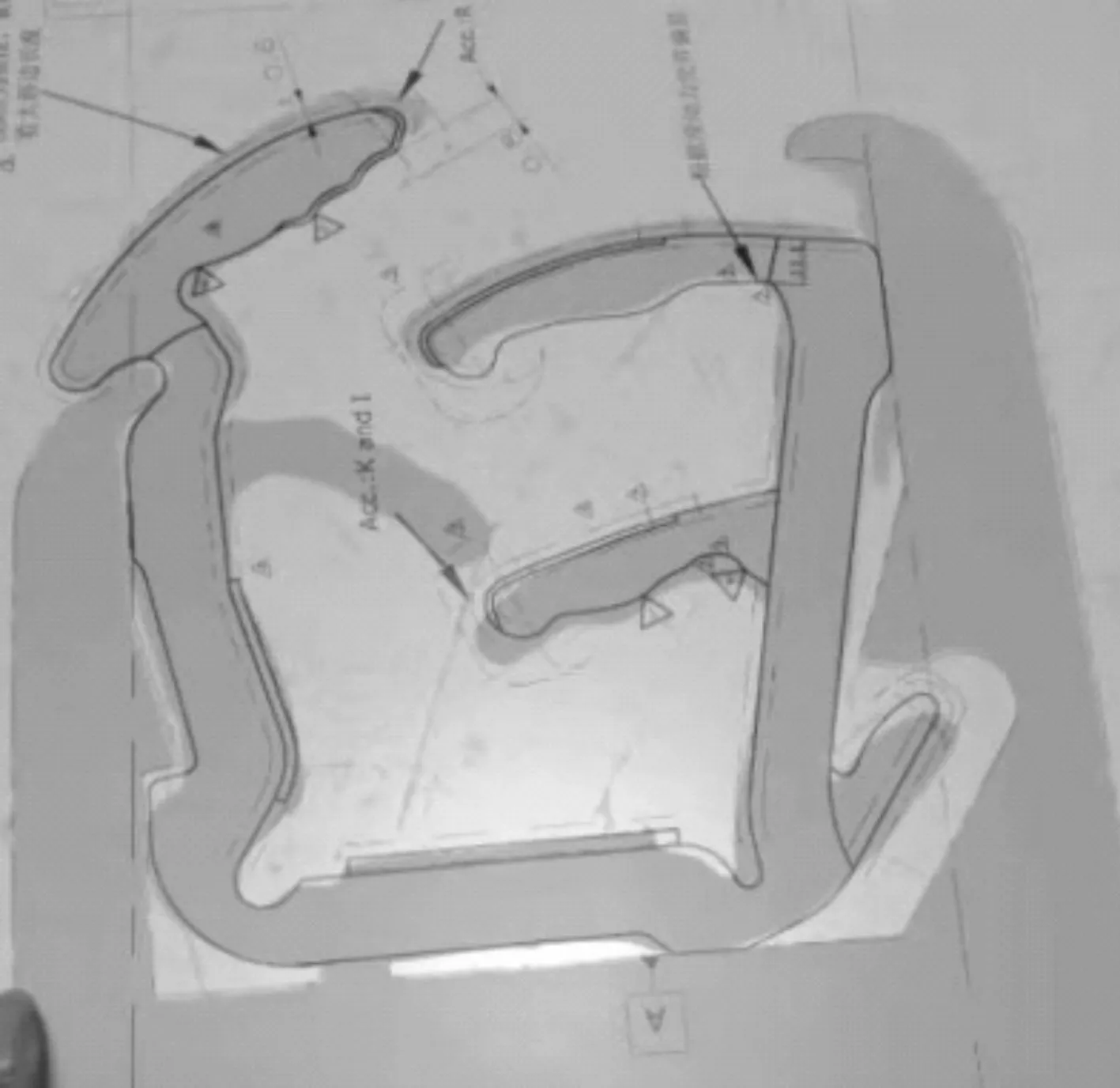

考虑到滑动摩擦力和零件状态直接相关,先对零件质量进行检查,抽取零件断面,零件基本满足图纸要求,轮廓在公差范围内。如图4所示。

图4 导槽断面状态

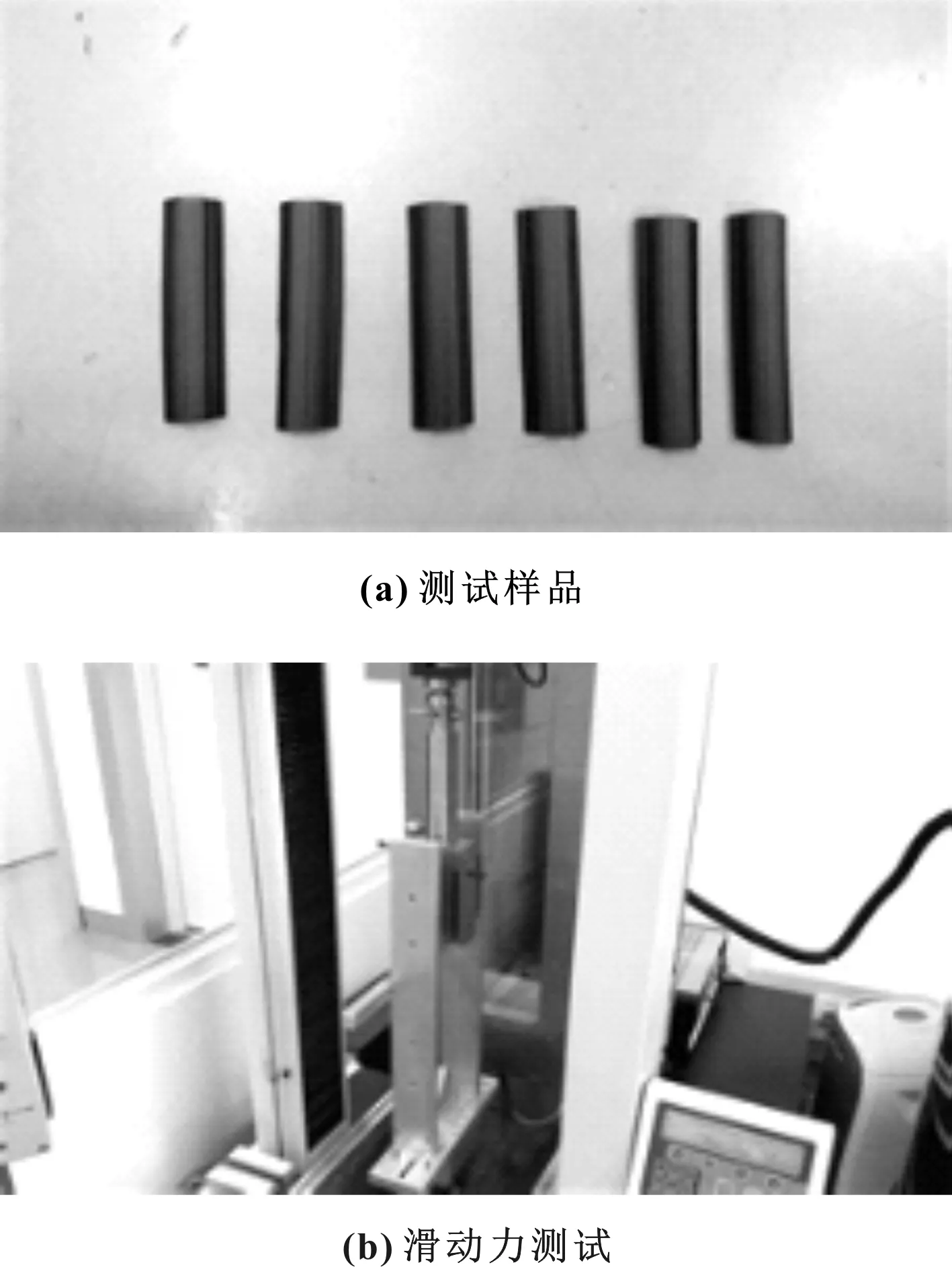

在确定零件的轮廓尺寸符合设计要求后对滑动摩擦力过大进行具体分析,滑动摩擦力的大小跟正压力和摩擦因数成正比,玻璃由导槽夹持固定,两侧受到唇边正压力,滑动摩擦力过大可能和唇边给玻璃的正压力有关。先对增加唇边的零件的滑动摩擦力进行测试。该车型前门玻璃的厚度为3.5 mm,参照该规格,玻璃按120 mm×100 mm×3.5 mm规格准备,测试使用LR5K PLUS的材料试验机,测试前先截取100 mm长样品6个,测量双侧滑动力,按100 mm/min的速度牵引,将玻璃安装到试样的底部,再将玻璃板从试样中拔出,最后的取值需要减去玻璃板的重力,再换算成100 mm长的力。测试过程如图5所示。

图5 滑动力测试图示

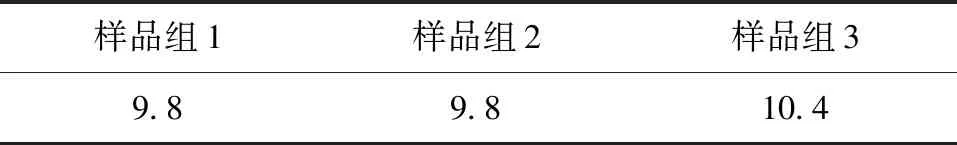

由于玻璃要在两侧进行夹持,试验所测得的滑动摩擦力为双侧导槽夹持所形成的滑动力,6个样品组成3个组合测试的结果如表1所示。过往车型其滑动摩擦力不超过6 N/dm,该新车型增大了约65%,这不是一个正常的现象。

表1 滑动力测试结果 单位:N/dm

2 模拟分析及结构改进

2.1 模拟分析

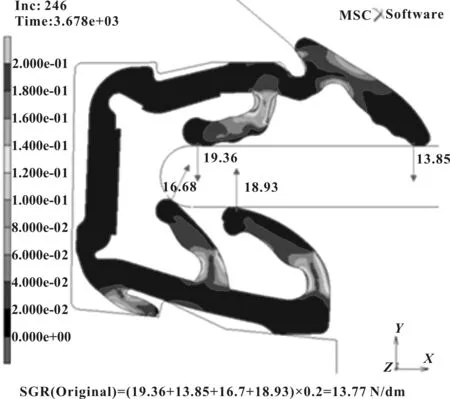

为分析该滑动摩擦力的影响,运用MSC软件建立有限元分析模型进行滑动摩擦力分析。实际测试时是在玻璃两侧用100 mm导槽样品进行夹持,为简化模型按单侧进行分析,参照设计状态的断面进行模型的绘制,同时根据过往经验,假设摩擦因数为0.2[5-6]。分析结果如图6所示。

图6 CAE分析结果

该CAE分析的结果比之前进行的测试结果平均值大3.77 N,考虑到滑动摩擦因数为经验值,存在偏差,决定运用样品进行摩擦因数的测量。试验使用FT1 材料试验机,试验前首先清理玻璃表面,用95%酒精和棉布擦拭玻璃后用另一块新棉布擦干;如图安装后以速度50 mm/min、行程200 mm不记录曲线预拉一次最后测定,静态摩擦因数等于拉动时的分离力除以重力,动态摩擦因数等于行程50~150 mm范围内最大和最小摩擦力的平均值除以重力。检测过程如图7所示。

图7 摩擦因数测量

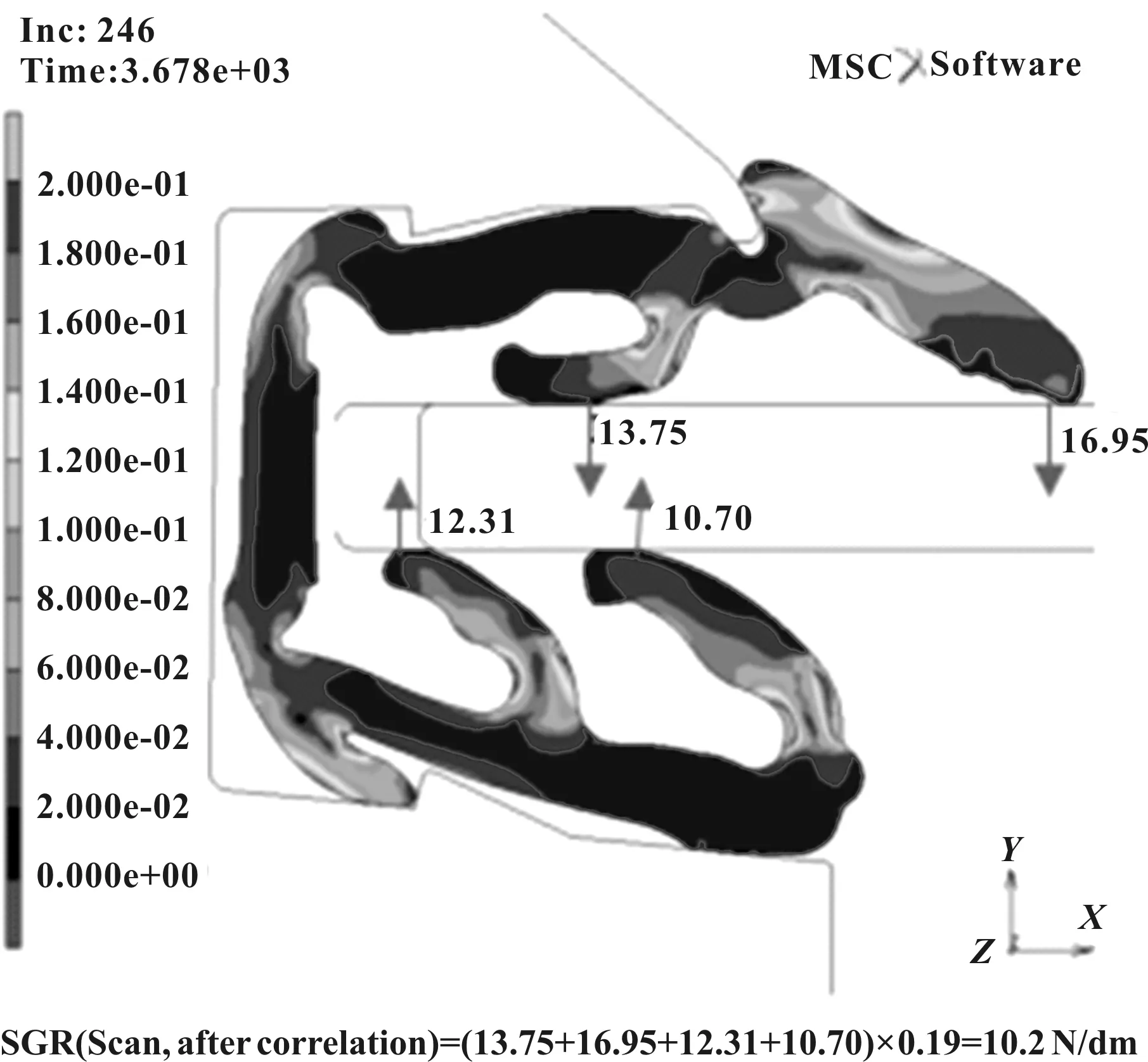

测得静摩擦因数为0.19,0.21,0.20,取平均值为0.20,动摩擦因数为0.19,0.19,0.18,取平均值为0.19。重新代入CAE模型进行计算,仍和实际测试的结果存在2.9 N的偏差。从前面断面检查结果零件实际断面和设计状态断面存在偏差,CAE计算应以实际状态的断面进行,重新截取零件,来拟合断面,如图8所示。

图8 拟合断面

根据重新拟合的断面再次进行有限元分析,分析结果如图9所示。拟合后的与实际测试结果相同,CAE模型有效。

图9 拟合后的CAE分析结果

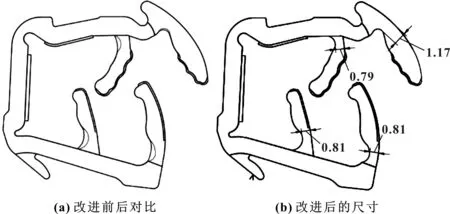

2.2 结构改进

为改进该车型前门玻璃导槽滑动摩擦力过大的问题,需要将导槽唇边对玻璃的反作用力降低,即降低正压力从而达到滑动摩擦力的降低。唇边对玻璃的作用力主要以唇边根部支撑,考虑在缩减这些位置唇边的厚度,重新进行CAE分析计算,结果如图10所示。

图10 改进后的CAE分析结果

从CAE分析结果可以看到,滑动摩擦力值降低到了5.43 N/dm,理论上满足要求,新的断面如图11所示。

图11 改进后的断面

2.3 试验验证

从CAE结果上确定了修改的方向,为验证该方案的有效性,对零件的挤出模参照改进后的断面进行修模,修模后调试抽取挤出条按前述试验方法进行滑动摩擦力测试,测试值为5.4,5.5,5.5,和CAE结果相仿,在误差范围内,可以接受。将挤出条加工成玻璃导槽零件,左右各准备30台套,进行整车试装。按生产计划需要分两个批次,试装车辆VIN87709—87718以及VIN87460—87489车门安装完后玻璃升降电检电流在规格范围内,升降时间也满足要求,试装通过。

改进后的导槽滑动力试验,试验结果和CAE的模型一致性相吻合,前门玻璃导槽滑动摩擦力得到降低,车门玻璃升降中出现的电流过大,升降时间过长得到了改善,该改进有效地解决了玻璃升降迟缓的问题,提升了客户感知体验。

3 结束语

该车型在开发过程中遇到的玻璃升降迟缓的问题,在进行电路检查后发现升降电机的电流过大和升降时间过长,排除了驱动装置后,该问题主要和滑动玻璃力有关,也就是滑动摩擦力过大;滑动摩擦力和导槽桂玻璃的正压力正相关,主要通过降低正压力来改进,从而解决这一类的问题;运用有限元方法建立了滑动摩擦力分析模型,通过测量滑动摩擦因数以及拟合实际断面,能够准确地模拟滑动摩擦力,且运用该模型进行断面改善来解决了玻璃升降过程中滑动摩擦力过大的问题。分析模型准确,为后续解析该类问题有一定的参考意义。