商用车挡泥板支架底座的轻量化研究

2021-11-29李海丰杨红旗杨明熊建国

李海丰,杨红旗,杨明,熊建国

(1.湖北汽车工业学院材料科学与工程学院,湖北十堰 442002;2.东风(十堰)林泓汽车配套件有限公司,湖北十堰 442002)

0 引言

随着我国汽车工业的高速发展,车辆的节能、环保、安全等问题日益突出,低油耗、低排放、高燃油经济性已成为汽车工业发展的主要目标,与之相对应的是汽车的轻量化、智能化、新能源等成为近几年热门的研究方向。其中,轻量化目前是制约我国汽车产业技术进步的瓶颈之一[1],与国外同类车相比,国产商用车平均重10%~15%[2]。本文作者以某型号商用车挡泥板支架底座为研究对象,利用SW软件三维建模、有限元分析软件INVENTOR和MADAS进行CAE分析以及3D打印技术快速成型,对底座从材质选用、结构优化设计、工艺制造三方面进行研究,最终完成底座的轻量化结构设计、制造及静态力学验证,为实际应用奠定基础。

1 研究对象

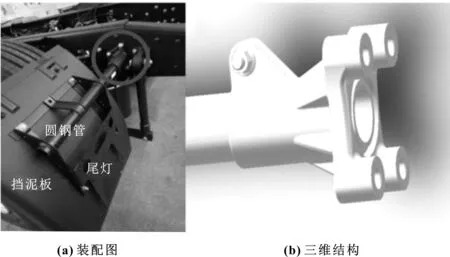

以某型号商用车挡泥板支架底座为轻量化研究对象,如图1(a)圈中所示,图1(b)为底座三维结构图。底座中部焊装有圆钢管,底座通过下端的4个螺栓将整个零件总成固定在车架上。底座材质为铸钢,总体尺寸长×宽×高为125 mm×95 mm×130 mm。

图1 挡泥板支架底座

2 研究过程及结果

2.1 材料选用分析

2.1.1 材料选用

以轻代重、以塑代钢是从材料角度实现汽车零部件轻量化的有效途径,工程塑料和纤维增强复合材料在降低整车质量、噪声、制造成本以及提高生产效率方面具有显著优势,也符合汽车产业绿色发展的理念,最重要的特点是“轻质高强”,因此可用这两类材料对底座进行轻量化改进。目前很多文献报道了聚酰胺(PA,尼龙)、聚合物基玻纤增强复合材料(玻璃钢)在汽车轻量化上具有良好效果[3-4];结合研究对象底座需要较高的机械强度和刚度以及材质特性,同时考虑到工艺性和经济性,因此选取常用工程塑料尼龙PA66和复合材料玻纤增强尼龙PA66+GF30两种材料进行对比分析,其性能特点与铸钢的比较见表1。

表1 3种材料性能特点对比

2.1.2 基本结构设计

考虑底座的装配要求,即大小尺寸与装配空间的匹配、与周边零件安装是否干涉以及与圆钢管的装配等,确定轻量化底座的基本结构由三部分构成,即长方形底板、圆筒体(中空以安装圆钢管)、圆筒体根部四周的加强筋。底板边角以及圆筒体根部部位采用圆弧过渡,底板仍然通过4个螺栓与车架固定,如图2所示,总体尺寸长×宽×高为125 mm×95 mm×115 mm。

图2 设计的底座基本结构

2.1.3 材料选用结果分析

在基本结构基础上,考虑底座的功能要求(防止圆管的轴向移动和径向转动),初步设计出3种结构方案,通过CAE的强度(结构安全系数)分析,优选出合适的材料。

方案1:整体式结构,圆管底部镦成喇叭口形状,与底座整体成型。

方案2:整体式结构,圆管末端外周加工出键槽,底部焊上薄钢块,然后与底座整体成型。键槽可防止圆管转动,薄钢块防止轴向移动。

方案3:分体式结构,底座一分为二对称结构,通过两侧筋板上的4个螺栓固定在一起;圆管结构同方案2,与底座装配成整体。

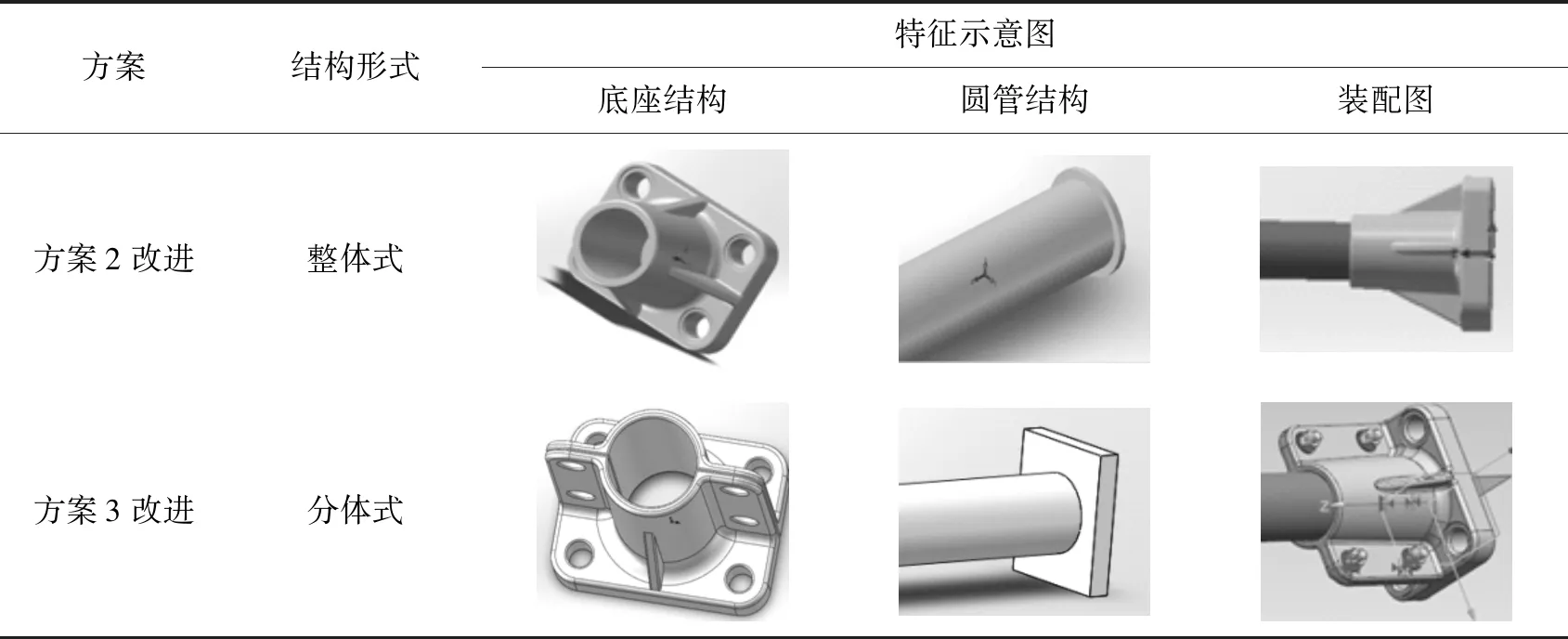

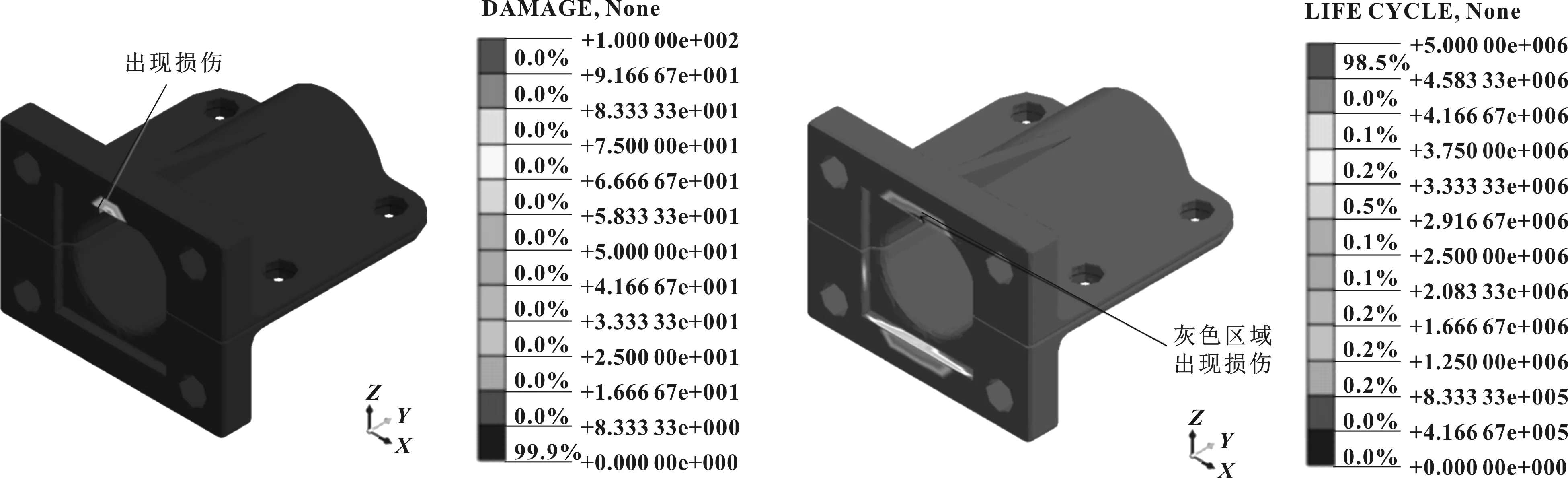

3种结构方案的特征示意图及结构安全度分析结果见表2。由表2可知,若采用玻纤增强尼龙PA66+GF30,3种方案的结构安全度都能满足要求,而采用PA66无一满足要求,因此选定PA66+GF30作为底座轻量化的设计用材。

表2 3种结构方案

2.2 结构优化设计

2.2.1 疲劳寿命分析

材料选定后,对初步设计的3种方案再进行疲劳寿命(技术要求最低200万次)分析,结果如图3所示。可知方案1结构在圆管的弧形面上会出现损伤,最低寿命95万次。这是因为圆管壁厚6 mm,扩成喇叭口后,弧形面部位厚度变薄,而管较长,其上安装较多附件,造成喇叭口的弧形面上应力集中,在车辆行驶过程中受冲击载荷后容易出现损伤。方案2分析结果显示,底座内壁上的键寿命为0,这表明该结构存在先天缺陷,使用过程中必定会出现损伤。方案3具有和方案2相同的键结构,分析结果相同。由此可知,初步设计的3种结构都不能满足疲劳寿命技术要求,均需进一步改进优化。

图3 疲劳寿命分析

2.2.2 结构优化分析

方案1结构如需进一步改进,可适当增加圆管的壁厚,相应增大喇叭口弧形面的弧度,但这样一来就增大了整个零件的质量。而且弧形面一旦损伤后,由于圆管和底座整体成型,就难以更换配件维修,造成整个零件报废,导致维护、使用成本较高。因此综合考虑后该结构不采用。

方案2取消内壁上的键结构,在圆管底部焊上一块圆形钢块,然后与底座整体成型。由于钢块直径稍大于圆管,成型后金属件会被塑料紧紧压在内部,防止圆管转动和轴向移动。

方案3也取消键槽结构,在圆管底部焊上一块正方形钢块,然后与底座装配。由于边长略大于圆管直径,即可防止轴向移动,方形钢板的4个角又可防止圆管径向转动。

方案2和方案3的改进结构见表3。

表3 方案2和方案3结构改进

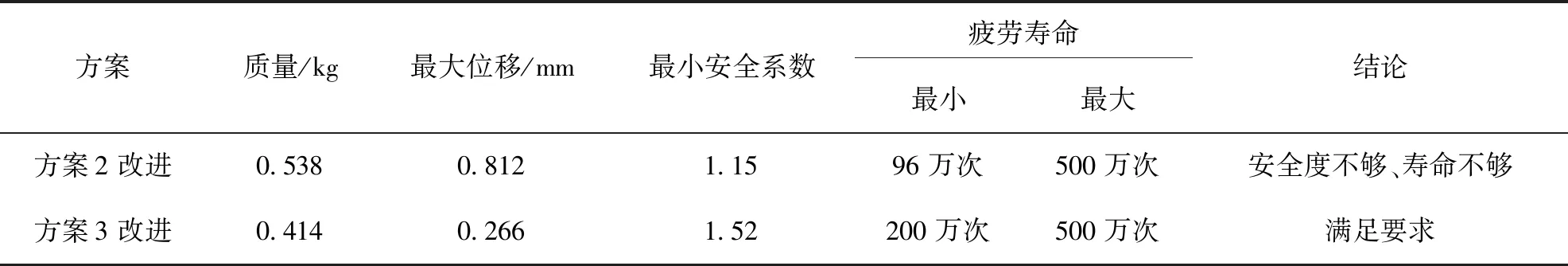

方案2和方案3结构改进后的CAE分析结果见表4。由表4可知,采用方案3的改进结构,最大位移(即变形)较小,即结构刚度好;最小安全系数1.5,即结构强度好;安全度达到了复合材料最低1.5的要求[5],疲劳寿命也满足技术要求。采用方案2的改进结构无法满足要求,因此底座的轻量化设计选用分体式对称结构。但需要注意的是该改进结构仍然存在薄弱部位:圆筒体根部部位以及底端焊接钢块的安装孔边缘会出现损伤情况,在后续的工艺分析以及3D打印样品后仍需进行局部细节优化。方案3结构改进后的薄弱部位如图4所示。

表4 方案2和方案3结构改进后的CAE分析结果

图4 方案3结构改进后的薄弱部位

2.3 快速成型

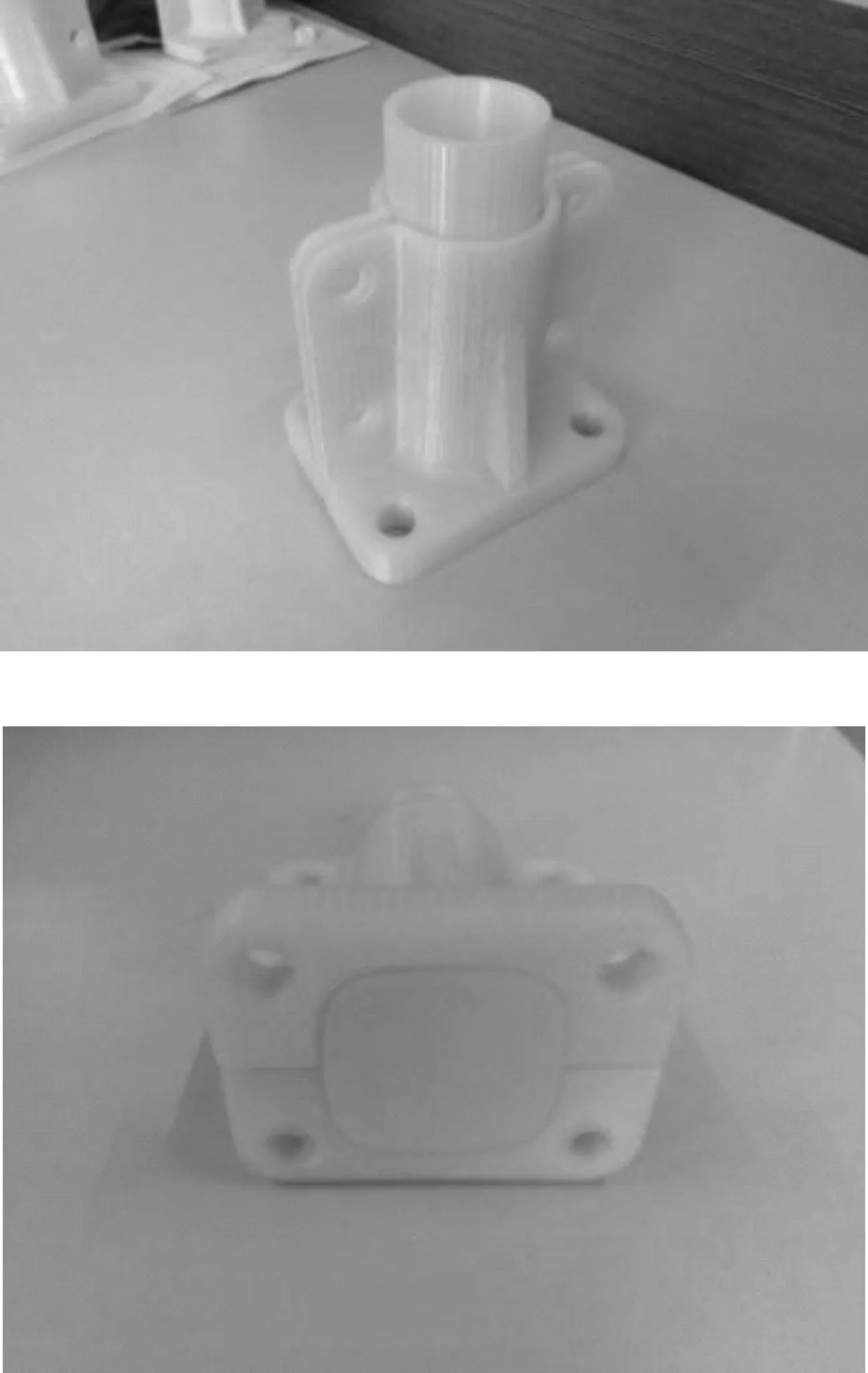

通过3D打印快速成型技术可迅速获得所设计的产品,无需模具和机械加工,极大地缩短了研发周期以及生产成本。文中利用该技术获得结构优化后的底座,可以更直观地论证结构细节,打印出的实物如图5所示。为避免成型时产生应力集中以及装配操作时的便捷,对结构的局部细节进行以下优化:圆筒体根部采用较大圆弧过渡、底板厚度减薄使整体壁厚均匀、底部方形孔4个角改为圆弧角,并调整孔边距和设计垫片孔等。优化后对结构再次进行CAE力学分析验证并与原铸钢材质的结构进行对比,结果见表5,可知优化后的结构虽然在位移(变形或刚度)、安全度(强度)及疲劳寿命低于铸钢结构,但性能仍然满足技术要求,最重要的是实现了轻量化的目的,减重80%。至此,可确定该结构即为底座最终可采用的结构并再次打印出实物如图6所示。

图5 3D打印的底座

表5 结构细节优化后与铸钢材质结构的CAE分析结果对比

图6 结构细节优化后打印的底座

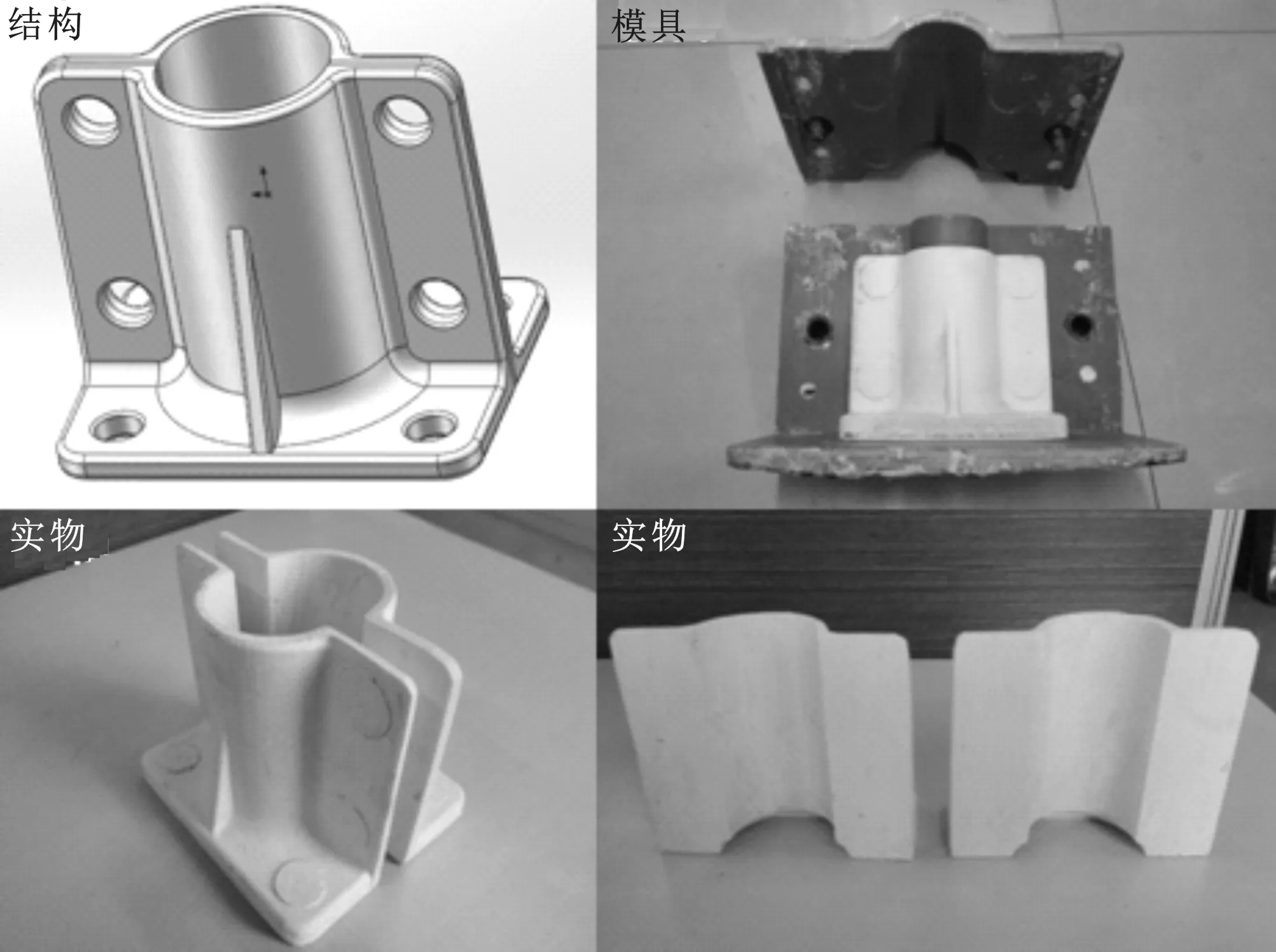

2.4 工艺分析及制造

聚合物基复合材料常用的成型工艺有手糊成型、拉挤成型、缠绕成型、模压成型和喷射成型[6]。其中手糊成型工艺以其设备简单,不受制品种类和形状限制,适用于小批量生产的特点应用较广[7]。文中的底座属于单品种、小批量的产品,材质确定了选用玻纤增强尼龙PA66+GF30,因此采用手糊成型工艺制造。制造采用的结构、模具以及实物效果如图7所示。

图7 底座采用PA66+GF30手糊成型的结构、模具及实物

2.5 静态测试

对制造出的实物样品进行静载荷测试,采取简支梁方法测试[8],底座按照工作状态装夹后,在圆管前端施加载荷,载荷大小模拟底座的极限工况。测试示意图如图8所示,测试结果如图9所示。结果表明,当圆管底部所焊金属底板厚度为3 mm时,钢管前端在1 323 N静态力情况下,底座筋板开始产生裂隙;当金属底板厚度为5 mm时,钢管前端在1 891 N静态力情况下,底座筋板开始产生裂隙;当金属底板厚度为6 mm时,钢管前端在2 421 N静态力情况下,底座筋板开始产生裂隙。结合技术要求,最终选择在圆管底部焊接金属底板厚度为5 mm,同时为确保安全裕度,将底座筋板由原来的5 mm厚度增加到10 mm。

图8 底座测试示意

图9 底座静态测试结果

3 结论

通过上述工作,针对某型号商用车挡泥板支架底座的轻量化研究,得到以下成果:

(1)材质上选用玻纤增强尼龙PA66+GF30效果较好;结构采用分体式对称结构;使用手糊成型工艺制造获得的轻量化底座相比原铸钢材质的底座实现减重80%的效果。

(2)通过静态力学验证,在圆管底部焊接金属底板厚度为5 mm,并将底座筋板由原来的5 mm厚度增加到10 mm。后续还需对优化出的结构进行动态测试,并对制造出的实物进行经济性分析,最终综合考量确定底座轻量化方案的可行性。