单体同步器试验台p/v试验方法的研究

2021-11-29冯殿军

冯殿军

(陕西法士特汽车传动集团有限责任公司实验中心,陕西西安 710077)

0 引言

单体同步器试验台是测量同步器性能的主要设备之一,可以进行同步器性能试验、摩擦性能试验及加速磨损试验等。尽管目前在该试验台上进行过大量的试验工作,试件的安装方式均是以摩擦副的形式进行安装,试验过程中只考查同步过程的性能并未对换挡整个过程进行考查,在整个试验过程中不会发生打齿现象和二次冲击现象,在p/v试验过程中为了能够体现二次冲击过程,对以前现有的工装进行重新更改设计。

1 工装结构及工作过程

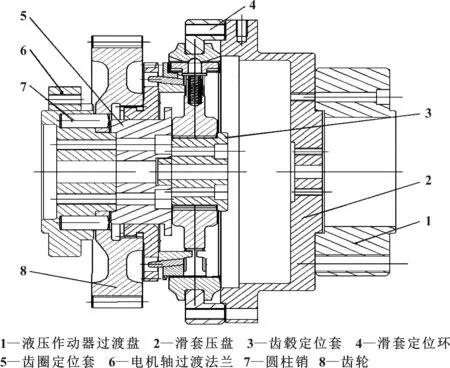

如图1所示,此工装主要由液压作动器过渡盘、滑套压盘、齿毂定位套、滑套定位环、齿圈定位套、过渡法兰、圆柱销、齿轮等组成。

图1 工装结构图

其工作过程为:过渡法兰6左端通过螺栓与电机轴连接,右端通过圆柱销7与齿轮8连接,齿轮8与接合齿圈的轴向间隙由齿圈定位套5保证;齿圈定位套5通过螺栓固定在过渡法兰6上,齿毂定位套3通过螺栓把齿毂连接到齿圈定位套上,齿毂的轴向间隙由定位套3保证,齿毂与定位套3为间隙配合;滑套被滑套定位环4和滑套压盘2通过螺栓固定在一起,使滑套和齿毂一起不能随电机轴转动;压盘1与机械手过渡盘通过螺栓固定一起,过渡盘1右端与液压作动器固定。作动器轴上安装有压力传感器、扭矩传感器及位移传感器。当试验台电机开始转动,电机会带动过渡盘、齿轮、接合齿圈、中间环、齿圈定位套、齿毂定位套一起旋转,转速达到设定的转速时,电机停止工作,电机轴在惯性的作用力继续转动,此时作动器做轴向运动,带动滑套、滑块推向锁环向左移动,使同步器首先进入预同步过程,然后完全同步、二次冲击直到整个换挡过程,作动器后退,同步器在规定时间内进行冷却,等待电机的下一次升速,作动器运动同步器进入下一次换挡。

2 p/v试验方法的确定

2.1 同步器摩擦材料性能特点

同步器性能的好坏直接影响着驾驶者对变速器换挡舒适性的评价。目前在国内同步器的试验项目主要有换挡性能试验、换挡寿命试验、摩擦性能试验及加速磨损试验,公司标准中只规定了定转速差惯性试验及持续磨损试验(固定pv试验)并没有在变工况下对同步器摩擦材料的摩擦性能进行深入的研究。目前针对单套同步器摩擦材料的变工况下摩擦性能试验,国家及行业内并没有明确的台架试验方法和试验标准,文中主要从同步器实际使用工况要求出发,同步器的摩擦材料应具备以下性能特点:

(1)摩擦材料应具有高的耐磨损性能,即低的磨耗率;

(2)相当匹配的摩擦因数,摩擦材料的最大静摩擦因数与动摩擦因数差值越小,同步器摩擦副接合得越平稳,即要有高的接合平稳性;

(3)对对偶件无磨蚀,对偶件的磨耗率一定要小于摩擦材料的磨耗率;

(4)具有高强度、耐高温和抗冲击载荷能力;

(5)不受载荷与换挡次数(>200 000次)影响的稳定的摩擦因数,摩擦材料在正常的稳定磨损期内应具有较平稳的摩擦因数;

(6)具有可应付过载现象工况(使用不当)的能力。比如操作时错误挂挡(抗高转速差的能力);

(7)好的油品兼容性。

2.2 摩擦材料性能试验相关计算公式

根据上面同步器摩擦材料的要求和参考GB/T 15141—2009《湿式离合器摩擦元件试验方法》以及湿式烧结金属摩擦材料摩擦性能试验方法等相关资料制定了p/v试验方法[1],为了便于对试验条件中数据进行说明,首先引入几个相关的计算公式:

(1)同步器同步过程滑摩功[2]:

(1)

式中:MT为同步扭矩(N·m);Δω为同步转速差(rad/s);Jr为需要同步的惯量(kg·m2);ts为同步时间(s)。

为了便于定量分析和对比分析,一般采用单位摩擦面积的滑摩功。

(2)同步器的磨损量或磨耗率:

同步器的磨损量表示方法有多种,目前在同步器行业内用得最多的是同步器轴向磨损量也叫线磨损量,也有用单位能量下的磨损体积或磨损质量来表示,称为磨耗率。在文中为了使磨损量与同步过程的滑磨功之间建立联系统,采用单位能量下的轴向磨损量作为磨耗率[3-4]:

(2)

式中:S为轴向磨损量(mm);W为同步过程的滑磨功(J);Ws为磨耗率(mm/J)。

(3)同步时间设计计算公式:

(3)

式中:α为锥面角(°);F为同步器滑套处换挡力(N);Rs为锥环有效平均半径(mm)。

(4)单位面积的平均摩擦功率:

(4)

也可以用下面公式表示

(5)

式中:μ为摩擦材料的动摩擦因数;As为摩擦表面积(mm2);v为摩擦线速度(m/s);n为锥面数。

(5)单位面积的压力(比压或面压):

(6)

式中:p为比压(N/mm2)。

2.3 线速度v和能量级试验条件的确定

在确定线速度v之前,首先要知道同步器试件的设计尺寸,如锥面角、锥面宽度、锥面数、锥环有效平均半径及摩擦材料的理论计算动摩擦因数等;其次是要确定同步器试件的使用工况,如设计目标中理论上的同步力、同步转速差、同步惯量以及同步时间;最后要确定转速和同步惯量。因每套同步器在工作中总有升挡和降挡两个过程,在确定惯量时最好以降挡所需同步惯量作为试验时的加载惯量,以升挡过程所需要同步的转速差为试验转速差,并根据试件的基本尺寸计算出线速度v,以此作为基础线速度,通过分级递增线速度v的方法进行多种工况试验条件确定,在此速度的基础上进行同步时间、摩擦功、摩擦功率、每次换挡结束后需要冷却时间等试验参数的理论计算。现以某型号变速器中一二挡同步器为例说明线速度v与能量级试验条件的确定方法。同步器的参数见表1。

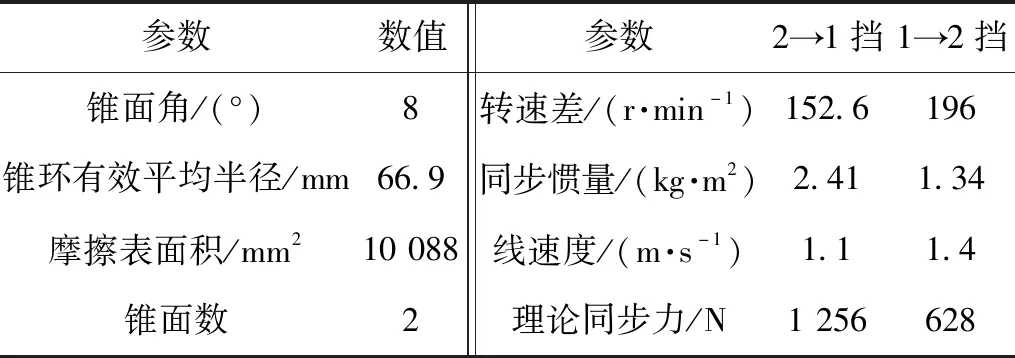

表1 同步器设计参数

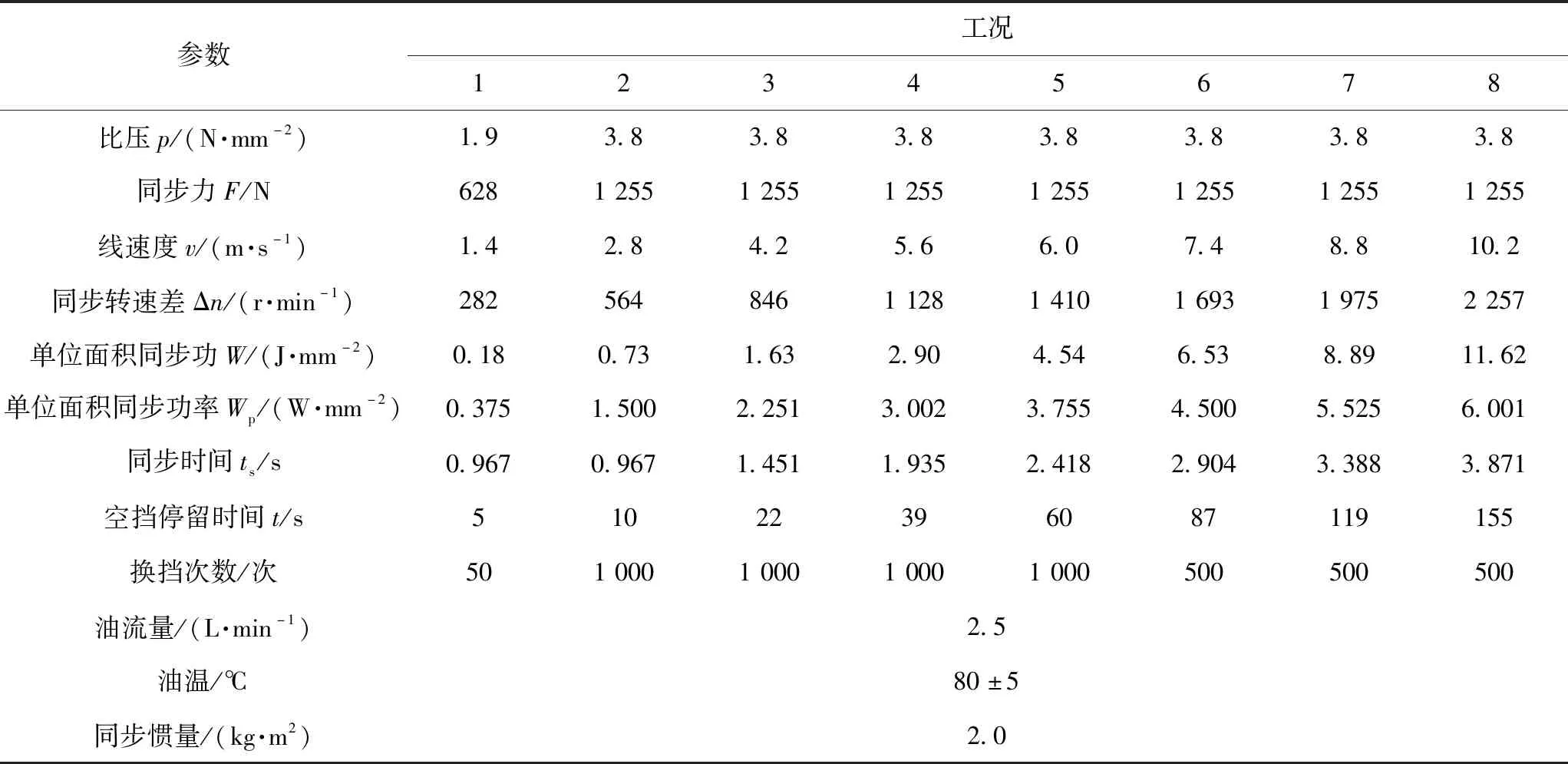

根据表1中数据进行线速度分级递增利用上述相关计算公式进行不同线速v下的能量级试验条件确定,具体见表2。

表2 同步器线速度v和能量分级试验条件

在表2中只列出了8个不同速度和能量变化的试验条件以作为用来说明速度和能量试验方法是如何构建的,在实际试验过程中可以设定更多步的试验工况或者上述工况中的几个步骤进行试验,并不是在设计的所有能量步骤均通过了,试验就通过了,其实可以用此试验方法进行不同种摩擦材料之间的筛选试验,或者同一摩擦材料不同生产工艺间的筛选等试验。速度和能量级试验的主要作用是用于评估摩擦材料在不同的线速度条件下的摩擦磨损性能,并测定材料在某一比压条件下的失效速度和能量极限。例如在比压为0.894 MPa(N/mm2)下,线速度级按上述工况(以能量递增为计算依据),在各级线速条件下换挡20次,直至摩擦副失效。失效点时的线速度为摩擦材料(一定工艺条件下)在该比压下所能承受的线速度极限,此时的能量为摩擦材料的许用能量极限。例如在上述第7种工况下摩擦材料失效,速度极限就为8.8 m/s,此时的能量极限为1.95 J/mm2(有时把W和Wp的乘积作为能量极限值)。其前一工况即第6工况可以进行加速磨损的试验条件,考查摩擦材料的磨损稳定性等。

2.4 比压p和功率试验条件的确定

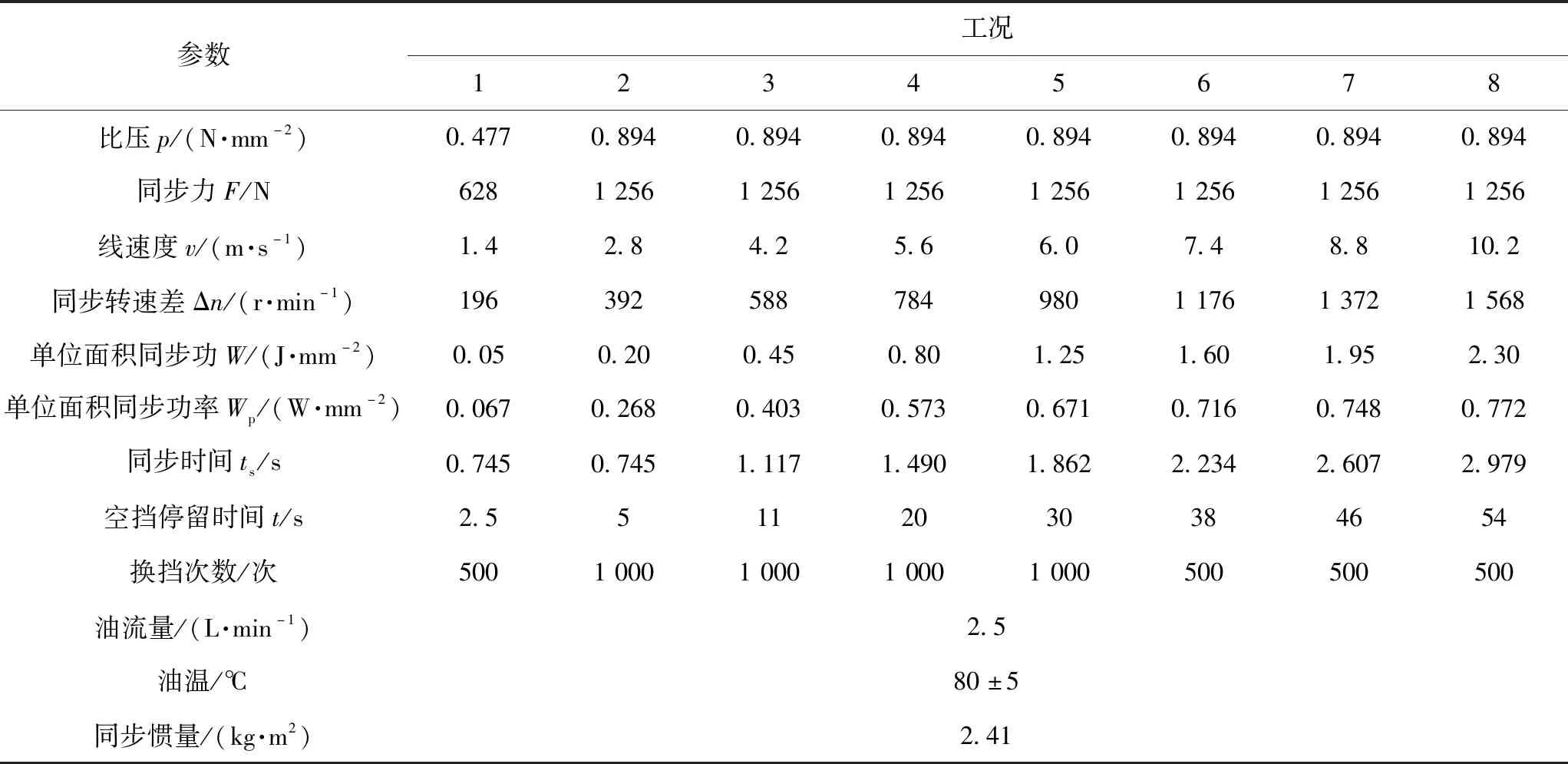

压力负荷和功率试验条件的确定方法与线速度和能量级试验条件方法类似,首先要知道同步器的设计参数尺寸,根据相关公式进行计算出比压p,然后采取对p进行分级递增的方法列出多种试验工况,并对同步功、功率、同步时间、空挡停留时间等进行理论计算,以确定比压p和功率试验条件,现以表1中参数为依据进行p和功率试验条件确定,具体见表3。

表3 比压p和功率分级试验条件

比压p和功率分级试验主要考查同步器摩擦锥环是否有高的基体强度、摩擦材料是否满足其高耐磨损性能、是否能够承受高的比压和抗冲击载荷能力的要求;同时也可以用于研究载荷的改变对动摩擦因数影响的关系。实际上,载荷对摩擦因数的影响与材料之间的真实接触面积有关,黏着理论指出,只有当材料之间的真实接触面积跟法向载荷成正比时,摩擦因数才与载荷无关,这种情况主要发生在微凸体主要成弹性变形,而其高度成指数分布的状态。一般情况下,金属表面处于弹塑性接触状态,由于实际接触面积与载荷的非线性关系,使得摩擦因数随载荷的增加而有所降低。

3 烧结铜、喷钼、碳纤维布3种摩擦材料p/v对比试验

以生产代号1701170和1701170M(喷钼)同步器与2CS140(烧结铜)同步器为样件进行3种摩擦材料的p/v试验,试验条件及试验结果分析具体见下面所述。

3.1 烧结铜、喷钼、碳纤维布3种摩擦材料v试验

线速度v和能量分级试验条件具体见表4。

表4 速度v分级试验条件

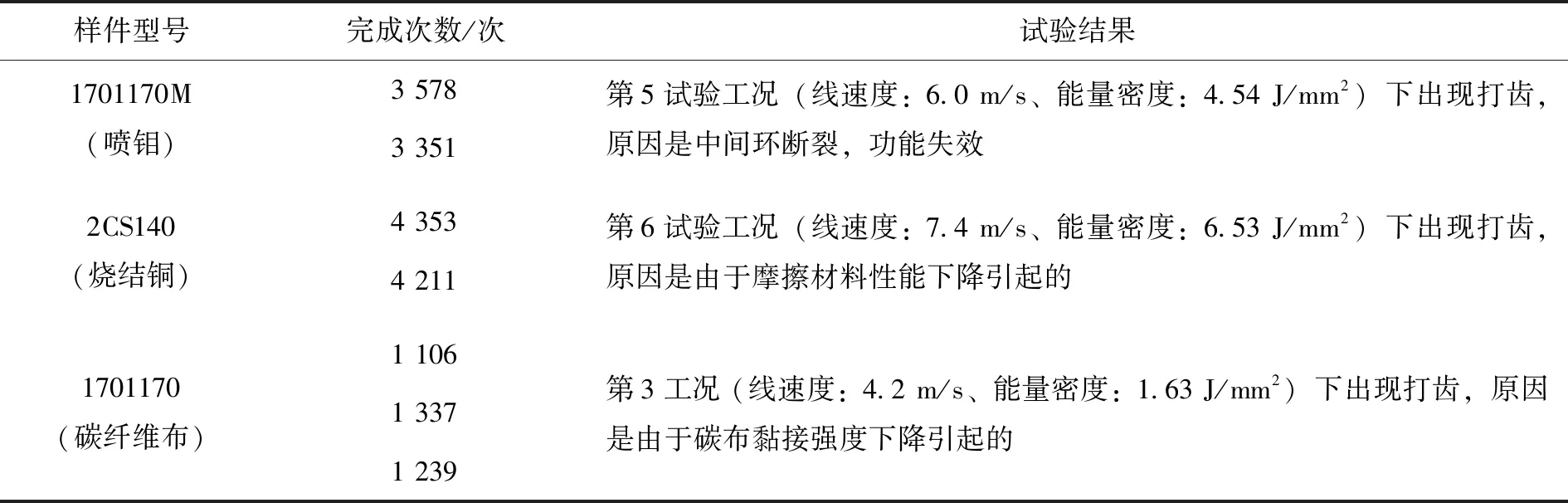

3种摩擦材料利用表4的线速度v分级试验条件进行了试验,试验结果见表5。

表5 线速度v分级试验结果

从上述试验结果表明:喷钼和烧结铜的摩擦材料的抗转速变化的能力大于碳纤维布摩擦材料;喷钼和烧结铜两种摩擦材料两者间的抗转速差的能力谁更强在试验中没有结果,因为喷钼同步器在试验过程中,中间环由于产生较大的热应力变形导致中间环断裂,而不是因喷钼层摩擦材料严重磨损,摩擦因数下降引起同步器功能失效。两者的比较有待进一步试验来证明。

3.2 烧结铜、喷钼、碳纤维布3种摩擦材料p试验

比压p和能量分级试验条件具体见表6。

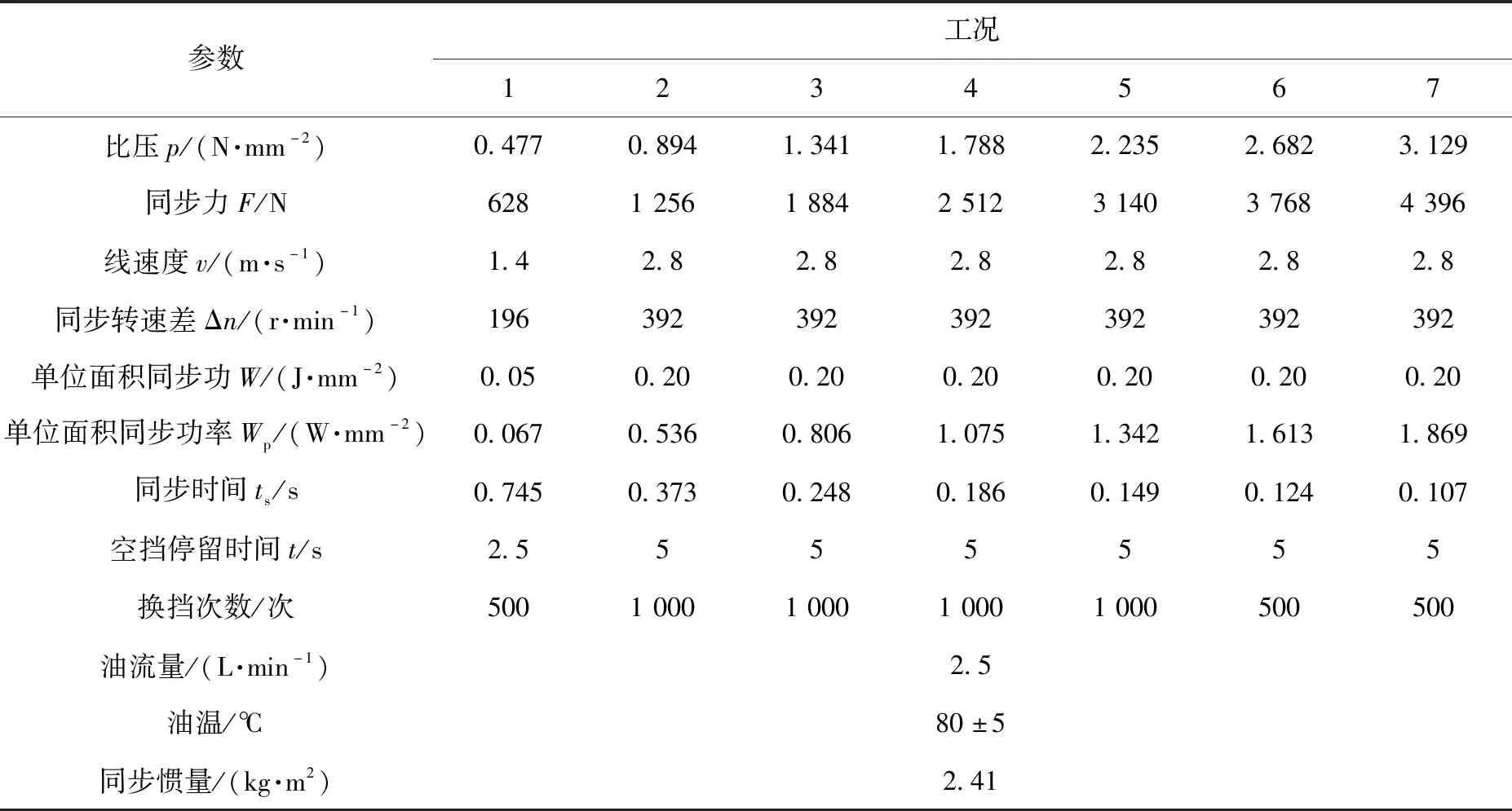

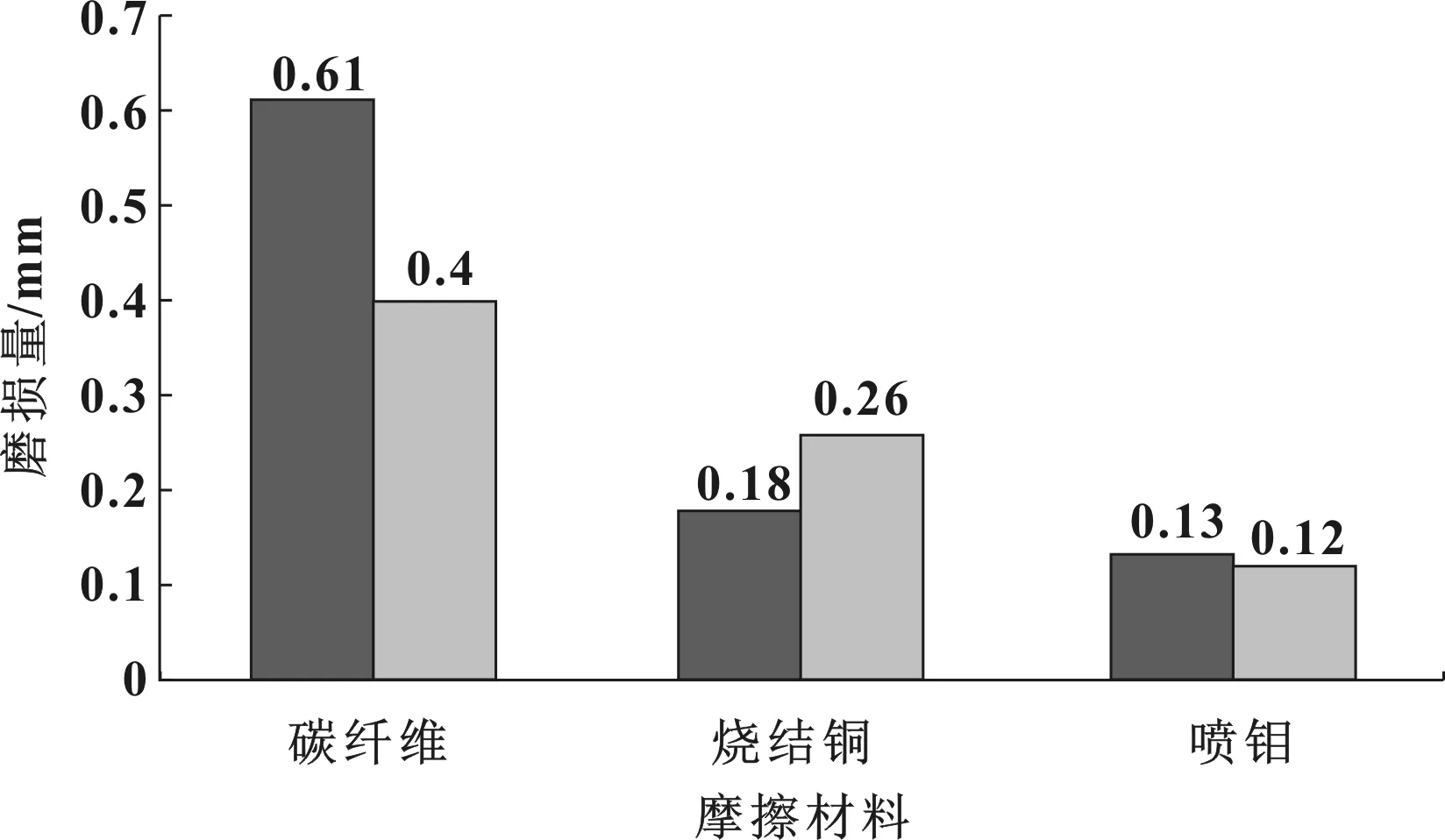

3种摩擦材料利用表6的比压p分级试验条件进行了试验,3种摩擦材料的同步器均通过了上述表6的比压分级试验,拆解摩擦副各部件均能够正常使用,对其3种摩擦材料同步器进行了磨损量测量,测量结果具体如图2所示,由图2中数据可知:喷钼摩擦材料的耐磨性好于烧结铜摩擦材料,烧结铜摩擦材料耐磨性好于碳纤维布。在整车上驾驶者人为操作的力量通过杆系到达变速器内滑套上的力不会超过第7工况中4 393 N,所以这3种摩擦材料从抗换挡力冲击方面考虑均能满足使用要求,都能承载13.1 N/mm2的压力,以同步时间0.276 s计算,3种摩擦材料均能承受2.625 W/mm2的同步功率,理论最大同步功率为5.25 W/mm2。

图2 3种摩擦材料磨损量对比

4 结论

文中首先结合单体同步器试验台工作能力,对代号为1701170同步器总成进行了与之相对应的试验工装计设,参考相关行业标准,然后针对同步器摩擦材料试验提出了一种用于摩擦材料综合性试验的速度能量分级试验方法和压力功率级试验方法,它对考查摩擦材料的能量负荷(误挂挡)和抗换挡冲击能力(野蛮操作),对于不同种摩擦材料筛选对比和同一种摩擦材料不同工艺间对比具有现实的指导意义。最后对烧结铜、喷钼、碳布3种摩擦材料进行了p和v试验对比,v试验结果表明:喷钼和烧结铜的摩擦材料的抗转速变化的能力大于碳纤维布摩擦材料;p试验结果表明:喷钼摩擦材料的耐磨性是最好的。在本次试验中不足之处在于v试验过程中喷钼摩擦材料的同步器中间环发生断裂,并未找到喷钼摩擦材料抗转速差的极限值和热负荷能力。对于p/v试验方法还处于初始研究阶段,开展相关试验较少,对v和p级差取多少是最合适的还需要大量试验积累和验证工作;在此次试验过程中只找出了极限转速和热负荷工况,并未对其更深入的试验研究,例如,极限转速工况和其前一个工况下的摩擦材料的摩擦因数的稳定性、耐磨性、v-能量密度曲线和p-功率密度曲线绘制方法均是今后重点研究方向。