基于动态显示分析法的焊点疲劳寿命预测研究

2021-11-12郑与波臧宏建丁智

郑与波,臧宏建,丁智

基于动态显示分析法的焊点疲劳寿命预测研究

郑与波,臧宏建,丁智

(吉利汽车研究院(宁波)有限公司,浙江 宁波 315000)

传统汽车车身主要的连接方式是电阻点焊,电阻点焊的CAE模拟方式种类较多,常见的模拟方式有ACM模拟法,CWELD模拟法,SPIDER模拟法,FEFAT SPOT模拟法等。上述不同的焊点模拟方式对车身的模态刚度等基础性能的仿真计算结果影响不大,这些模拟方式都能实现其主要的连接功能。但是如果需要考虑焊接热影响区的性能,就要选择特定的焊点模拟方式,并需要对焊点建模局部进行特殊的处理,比如高速碰撞过程中需要考虑焊点撕裂,车身耐久分析中需要考虑焊点的疲劳失效等。文章基于滑移门开关闭耐久工况进行CAE与试验对标,对焊点疲劳寿命预测方法进行研究。研究结果表明:对于动态显示分析法,焊点疲劳寿命预测分析需要使用FEFAT SPOT模型,其中焊核尺寸大小的模拟需要进行0.8倍的缩放。

动态显示;模态瞬态;焊点疲劳;滑移门;开关闭耐久

引言

车身是汽车的重要组成部分,其主要作用是保护驾乘人员及构成良好的空气力学环境,其主要分为承载式车身和飞承载式车身,对于乘用车而言,大部分都采用承载式车身。开闭件是安装在车身上可以实现开启与关闭功能的系统,一板包括前后门和前后盖,均可以实现在汽车行驶过程中处于关闭密封状态,而在车辆停止状态,可以有开启的功能。车身和开闭件可以组成一个封闭的整体,一共约有近千个零部件组成,而这些零部件主要通过电阻点焊连接在一起,车身开闭件大约有4 000~5 000个焊点。在涉及到车身开闭件的CAE有限元分析中,焊点一般通过梁单元或体单元来模拟,如ACM,CWELD,SPIDER,FEFAT SPOT等等。对于车身弯扭刚度和模态计算,上述不同焊点模拟方式对结果影响不大,但是对于需要考虑焊接热影响区的性能分析计算,如高速碰撞过程中,焊点被撕裂失效的模拟,车身耐久分析中焊点疲劳寿命预测分析计算等,就需要选用特殊的焊点模拟方式和特殊的建模需求。本文基于滑移门开关闭耐久工况进行CAE与试验对标,对焊点疲劳寿命预测方法进行研究。研究结果表明:对于动态显示分析法,焊点疲劳寿命预测分析需要使用FEFAT SPOT焊点建模方式,其中焊核大小的模拟需要进行0.8倍的缩放。

1 理论及背景介绍

1.1 基础理论介绍

汽车行业使用的金属材料点焊焊接疲劳特性主要包括如下三点:

(1)焊点的疲劳特性与母材的强度关联不大[1];

(2)焊点的疲劳特性主要受几何因素的影响,如母材厚度、焊核大小、样件的尺寸等;

(3)焊点的平均应力对焊点的疲劳寿命影响不大。

SAE(汽车工程协会)推荐的标准焊点计算的测试方法有剥离测试(Coach Peel)和剪切测试(Tensile Shear)[2],如图1。得到行业普遍认可的焊点疲劳分析方法有五种[3]:基于断裂力学的Swllam的方法、基于应力的Rupp-Storzel- Grubisic方法、Kang-Dong-Hong方法、Sheppard方法和Kang的方法。这五种分析方法计算结果与试验结果均吻合得较好,其中Swellam的方法相比其他四种方法稍差,Swellam的方法的数据分散性较大[4]。

图1 SAE推荐的焊点标准测试方法

在焊点分析的方法中,也可以进一步分为两种不同的方法。一类是通过线性有限元计算得到焊点和焊点边缘上节点的力和力矩,再使用各种焊点的理论和力学模型计算焊点和焊点边缘的应力,这类应力被称为焊点的结构应力,上述四种基于应力的焊点分析方法都是属于这一类方法。结构应力法比较简单,主要是根据工程分析的实际需求发展起来的,在工程中应用较多,有些已经在商用软件中被采用。在疲劳软件nCode中,焊点的分析采用Rupp-Storzel-Grubisic方法。另一类应力法直接计算和利用有限元模型中单元应力进行焊点分析,可以称为有限单元应力法,文献[5]中使用了类似的方法进行焊点疲劳的分析和对标。

下面基于Rupp-Storzel-Grubisic方法[6]来介绍焊点疲劳分析方法。此方法用一维刚性单元或杆单元来模拟焊点连接钣金件,用线性有限元的方法获得钣金件连接处的力和力矩,再进一步计算焊核内部和钣金件延焊核边缘的结构应力。如下图2所示焊点受力示意图,焊点简化成一个杆单元,假设板1厚度,焊核直径,沿焊核轴向的方向为,焊点所连接的平面为-平面,垂直于焊核轴向方向。从有限元分析得到的一维单元节点三个方向的力和力矩为:F、F、F、M、M、M。

图2 焊点一端受力

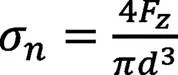

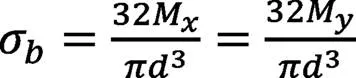

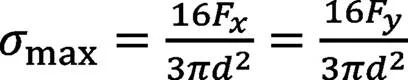

焊核内应力的计算公式如下:

轴向(法向)应力为:

弯曲应力为:

最大剪切应力为:

钣金上沿着焊核周圈的结构应力随着角度α的变化而变化,其计算公式为[7]:

1.2 背景介绍

对于车身和开闭件焊点耐久分析,通常采用准静态或模态瞬态分析法,焊点疲劳分析一般采用ACM(Area Contact Methods)模拟方法。此方法的优点是建模简单,分析结果一致性较好,缺点是ACM焊点两端钣金的力和力矩的大小受焊点连接钣金单元分布有关,但是总体上ACM焊点分析法结果一致性较好,疲劳分析商业软件nCode中也是推荐使用ACM分析法。

对于传统侧开车门开关闭耐久仿真分析采用非线性瞬态法,焊点疲劳使用ACM分析法,但是对于滑移门开关闭耐久仿真分析不能使用瞬态分析法,因为滑移门实现开关闭功能的运动机构是导轨和滑轮机构,如果采用传统侧开门开关闭耐久的瞬态分析法,则不能模拟出滑移门滚轮与导轨之间的相对运动关系,更无法得到焊点疲劳分析所需的精确的力和力矩,只有使用动态显示分析法,才能模拟出导轨和滑轮之间的相对运动关系以及焊点疲劳分析所需要的力和力矩。为了满足滑移门开关闭耐久的分析需求,本论文选择了LS-DYNA软件中显示分析模块进行有限元仿真分析,使用FEFAT-SPOT焊点模型。疲劳分析选用nCode软件。

2 动态显示法焊点疲劳分析研究

2.1 基于子模型的对标研究

基于动态显示法的焊点疲劳分析,前期没有太多项目分析的经验可以参考,也没有太多参考文献,所以需要基于一个子模型进行对标研究,找到合适的方法和参数之后,再基于滑移门系统进行试验与CAE对标。

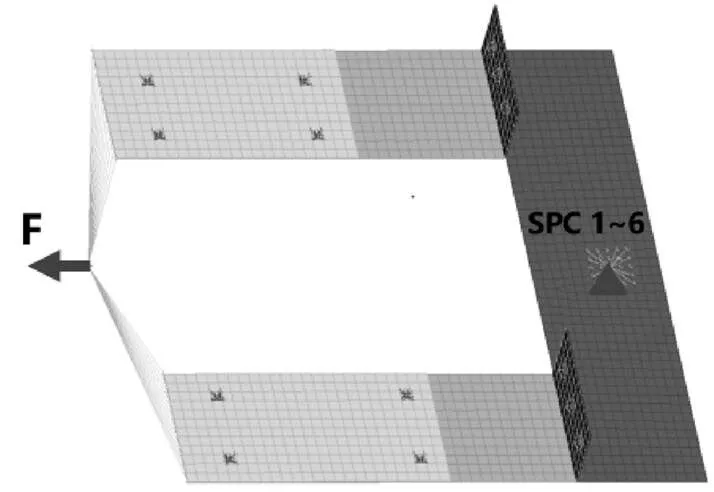

图3 焊点疲劳研究模型图

图4 加载力F图示(循环20万次)

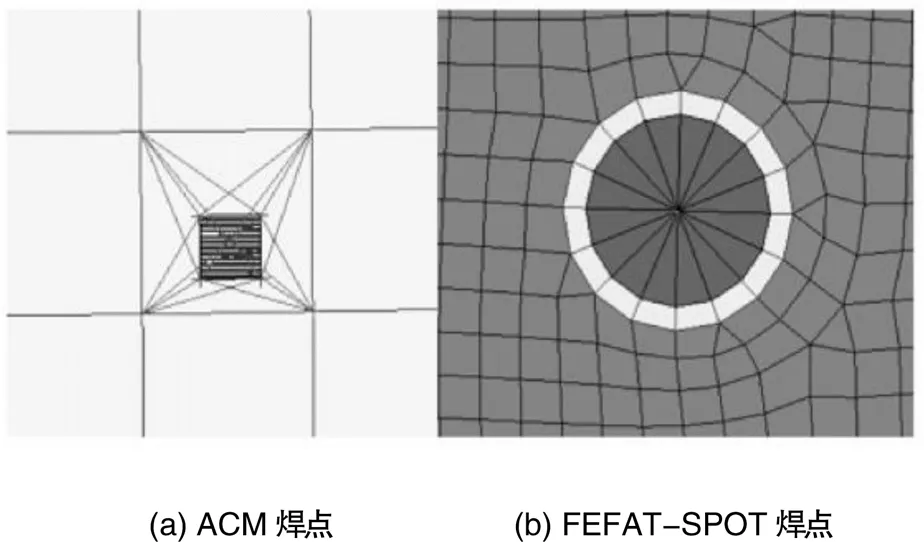

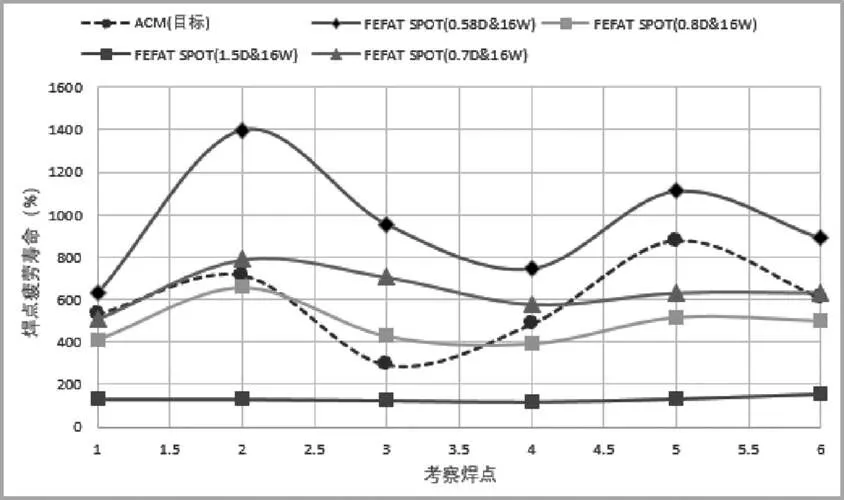

如图3所示,设计一个简单的板壳焊接模型,用于研究不同仿真方法的焊点疲劳寿命。如图模型中含有焊点两种典型的失效的受力模式——剪切和剥离。边界条件为:右侧钣金中部全约束,向左加载0~600 N匀速增加的力,持续时间20毫秒,循环20万次,如图4。基于上述的边界条件和加载条件,使用ACM分析法(图5(a)所示)计算焊点疲劳寿命作为目标,使用FEFAT-SPOT分析法(图5(b)所示)计算焊点的疲劳寿命,并通过调整有限元模型参数得到一系列焊点疲劳寿命结果。表1和表2对比了基于子模型的6个焊点在使用ACM法和FEFAT-SPOT法不同建模参数的疲劳寿命结果,图6和图7分别是表1和表2的散点图示,更加直观。

图5 焊点模拟方式图示

表1 FEFAT-SPOT焊核周圈8节点疲劳寿命对比

焊点类型焊点参数焊点单元疲劳寿命(%) P1P2P3P4P5P6 ACM0.53*area531.4715.6295.2486.3876.7608 FEFAT SPOT0.3*DWasher*8185886654584314543024402 FEFAT SPOT0.58*DWasher*8164271743690277240772696 FEFAT SPOT0.8*DWasher*8166971413476265237793387 FEFAT SPOT1.5*DWasher*8178735741767197718272741

表2 FEFAT-SPOT焊核周圈16节点疲劳寿命对比

焊点类型焊点参数焊点单元疲劳寿命(%) P1P2P3P4P5P6 ACM0.53*area531.4715.6295.2486.3876.7608 FEFAT SPOT0.3*DWasher*16152750783079225031312848 FEFAT SPOT0.58*DWasher*16631.21398955.6747.61112891.5 FEFAT SPOT0.7*DWasher*16505.9788.6705.5577.2632633 FEFAT SPOT0.8*DWasher*16413.1659.3430.1393.6519.5502.5 FEFAT SPOT1.5*DWasher*16131.7131.1125.3119133.3156.2

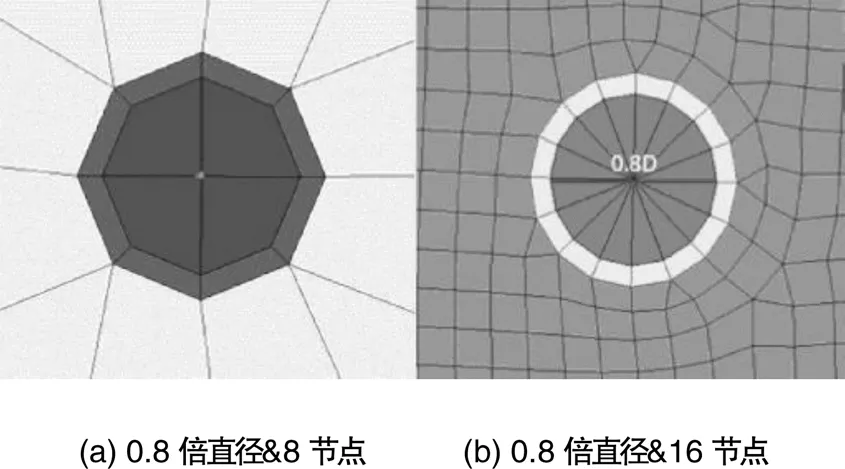

通过对比不同仿真参数的焊点疲劳寿命(图7和图8),可以得出如下结论:基于动态显示分析,焊点疲劳寿命计算模型为FEFAT-SPOT模型,同时焊核直径需要缩小至原来的0.8倍,焊核周圈有限单元节点数不少于16。

图6 FEFAT-SPOT焊核周圈8节点疲劳寿命对比

图7 FEFAT-SPOT焊核周圈16节点疲劳寿命对比

图 8 FEFAT-SPOT焊点不同参数模型对比

2.2 基于滑移门系统开关闭耐久对标

图9 某车型滑移门开关闭耐久试验失效问题

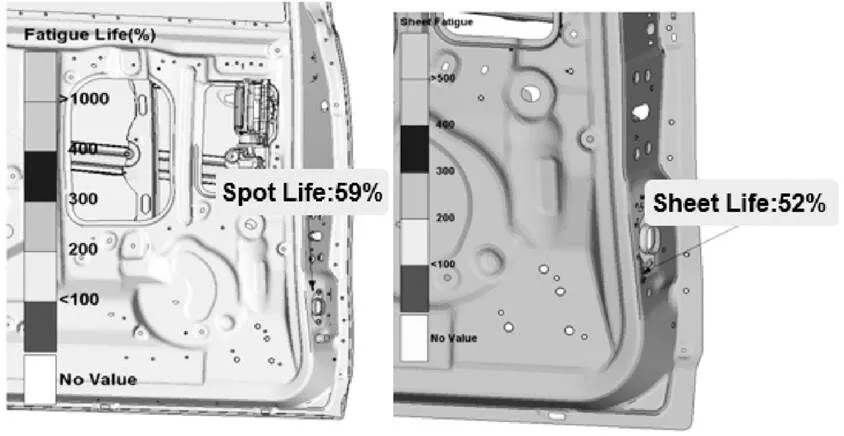

图10 缓冲座处焊点钣金CAE计算结果(目标>200 %)

某搭载滑移门的车型在开发过程中,开关闭耐久试验出现了多处焊点及钣金开裂失效。由于前期仿真经验不足,并未作出很好的预测和改进。对于试验中失效的问题,基于上文中的分析方法,CAE复现了问题并进行结构改进,再次试验验证,所有失效问题全部得到解决。

图11 水切处钣金及导轨处焊点CAE结果(目标>200 %)

3 结论

通过上述研究及对标分析,可以得出如下结论:

(1)对于滑移门开关闭耐久CAE分析,需要使用动态显示分析法,并使用FEFAT-SPOT焊点模型来预测焊点疲劳寿命;

(2)通过CAE与试验对标,可以看出,上述方法可以很好地复现试验中结构类失效问题,并利用仿真手段制定优化措施,从而实现仿真驱动设计的目的;

(3)基于动态显示有限元分析法,焊点疲劳寿命CAE计算使用FEFAT-SPOT焊点模型,CAE分析结果可以很好地与试验结果吻合;

(4)FEFAT-SPOT焊点模型在动态显示分析中应用,需要保证焊点局部模型的的网格尺寸约3 mm,焊核模型尺寸需要缩小至原尺寸的0.8倍,同时焊核周圈有限单元节点数不少于16。

[1] 兆文忠,李向伟,董平沙.焊接结构抗疲劳设计理论与方法[J].焊接技术,2017(08):70.

[2] R.Mohan Iyengar1, M.Amaya2,J.Bonnen.(2008) Fatigue of Spot- Weld Sheet Steel Joints:Physical, Mechanics,and Process Variability. Great Designs in Steel-April 9,2008.

[3] 黄力平,陈嘉全.汽车结构的耐久性理论与实践[M].北京:机械工业出版社,2020.6第六章.

[4] Bonnen J, etc. Fatigue of advanced High Strength Steel Spot –Welds. SAE Technology paper 2006-01-0978[C].Detroit:SAEworld congr- ess,2006.

[5] Kang, H. T., Dong, P. and Hong, J. K. (2007) Fatigue analysis of spot welds using a mesh-insensitive structural stress approach[J].Fati- gue 29,1546–1553.

[6] RuppA.,StorzelK,GrubisicV.Computer Aided Dimensioning of Spot– Welded Automotive Structures. SAE technology report No. 950711 [C]. Detroit: SAE International Congress and Exposition,1995.

[7] JOEL ANDERSSON, Fatigue Life and Stiffness of the Spider Spot Weld Model, CHALMERS UNIVERSITY OF TECHNOLOGY, 2014:22.

The Study of Fatigue Life Prediction of Spot Weld Based on Dynamic Explicit Analysis

ZHENG Yubo, ZANG Hongjian, DING Zhi

( Geely Automobile Research Institute (Ningbo) Co., Ltd., Zhejiang Ningbo 315000 )

The traditional connection way of body in white is resistance spot weld, there are some different simulation methods for spot weld such as ACM, CWELD, SPIDER, FEFAT SPOT etc. There is little effect for modal and stiffness calculation result of BIW as the connection function of spot weld can be simulated well for mentioned simulation methods of spot weld. While if the performance of heat affected zone need be considered, the specific simulation and modeling methods should be used such as consideration of spot weld crack failure for high speed impact load case and fatigue analysis of body. For this paper, the correlation between CAE and test has been done for sliding door slam fatigue load case in order to study the CAE method of spot weld fatigue life prediction. The result shows FEFAT SPOT simulation method and the 0.8 factor scaled spot nugget shall be used for CAE analysis of spot weld fatigue life prediction for dynamic implicit method.

Dynamic implicit; Modal transient method; Spot weld fatigue; Sliding door; Slam fatigue

U466

A

1671-7988(2021)20-147-04

U466

A

1671-7988(2021)20-147-04

10.16638/j.cnki.1671-7988.2021.020.036

郑与波(1986—),男,就职于吉利汽车研究院整车工程中心整车仿真技术开发部,耐久属性开发主任工程师,主攻方向:车身开闭件结构耐久仿真及研究。