基于ABAQUS的焊接工艺仿真研究

2021-09-29刘纪王地川罗凤平

刘纪,王地川,罗凤平

(长兴吉利汽车部件有限公司,浙江湖州 313000)

0 引言

柔性薄板钣金零件广泛应用于汽车的车身骨架生产中,其常用的连接方式主要为点焊,工艺过程一般是经过零件、分总成、总成到车身骨架总成等几十个焊接工序完成组焊拼装,由于其各个环节均存在钣金的制造公差,传统的刚性零件分析不能完全反映一个总成的装配状态及其相对微观的变形过程,在后期实车夹具调试时,主流的尺寸精度调试以试制匹配为主,难以在前期设计中发现夹具的设计问题,导致夹具反复设变,影响造车进度,且在整车CAE分析中,一般较少考虑焊接完成后的内应力问题,导致仿真结果不准确。

王德伦和肖荣光[1]分析了由名义焊点漂移产生焊装偏差的机制,得出了以节点耦合方式模拟焊点,以接触单元模拟零件间的相互作用,在不考虑塑性变形情况下的组装件回弹分析;周强等人[2]针对柔性薄板零件装配过程的受力变形与接触现象,提出ABAQUS通过重启动分析、数据传递技术和自由度耦合功能,实现了装配过程的仿真。

本文作者采用ABAQUS软件对典型的钣金件焊接过程一般为上件、夹具压紧、焊枪下电极臂到位,焊枪上电极臂加压通电、冷却、焊枪退出及夹具打开过程进行了模拟,输出了零件装配焊接过程中测点的变形历程,同时输出了焊枪、夹具的压紧力历程和焊接完成后焊点的内应力状态,可以指导夹具MCP的方案设计及焊枪和夹具气缸的选型,也为整车CAE仿真部门输出总成状态下焊接完成后的焊点及零件的内应力状态,提高整车CAE部门仿真的准确性。

1 薄板零件的装配模型及建模

依据实际的焊接过程,文中采用的焊接工艺模拟分4个阶段:

(1)上件,零件重力与夹具支撑的平衡阶段;

(2)夹具夹紧,压紧块将零件夹紧;

(3)焊接,按照预先设定的焊接次序模拟;

(4)夹具打开,分析零件的回弹。

1.1 模型装配的状态

文中采用经典的单帽横梁结构,零件的初始模型包含两种状态:

(1)零件之间存在装配间隙,如图1所示;

图1 装配间隙

(2)零件之间存在装配干涉,如图2所示。

图2 装配干涉

钣金件厚度均为1.5 mm。

以上的变形为在前处理软件中采用极限公差的方式对网格进行变形处理后得到初始模型。

在CATIA软件中装配完成后的焊枪、夹具零件及测点位置如图3所示。

图3 装配完成后的焊枪、夹具零件及测点位置

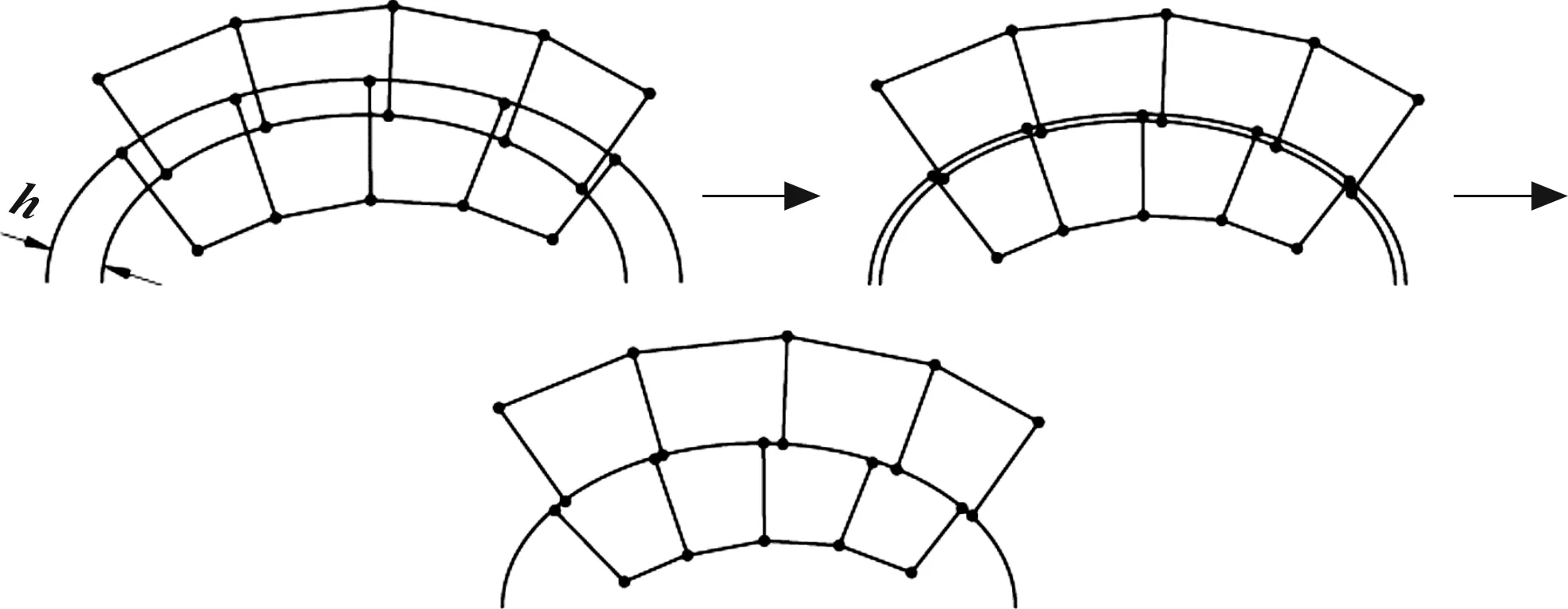

假定模型存在h的初始干涉,采用有应力外推调整干涉量至小于等于0.005 mm,在分析的第一阶段消除零件间及零件与夹具的干涉,如图4所示,对零件及工具体间设置接触关系,在适当的阶段激活接触,以完成干涉的消除。

图4 模型装配干涉的处理过程

1.2 夹具及焊枪工具体建模方案

夹具及焊枪工具体在三维软件中设计完成后导入ABAQUS以离散刚体的形式表达,以减少分析资源占用,夹具的固定块在分析中固定,压紧单元设置5 mm的位移,在分析的第二阶段滑入,在第四阶段退出。焊枪及夹具的工具体为理论理论位置,未设计初始偏差。

焊枪工具体在第三阶段进入模型,各个焊接过程的焊接分析步骤为:

(1)下电极到位;

(2)上电极到位;

(3)焊点生成;

(4)上电极退出;

(5)下电极退出。

1.3 定位销的建模方案

定位销共4个,4个定位销在第一阶段完成零件的定位,在第四阶段将零件的定位销退出,保留两件总成的定位销,定位销以固定节点的方法建模,如图5所示。

图5 定位销建模

1.4 焊点的建模方案

钣金件装配过程仿真的关键难点在于焊点的连接模拟,ABAQUS中常用的焊点模拟方法主要是以下几种[4]。

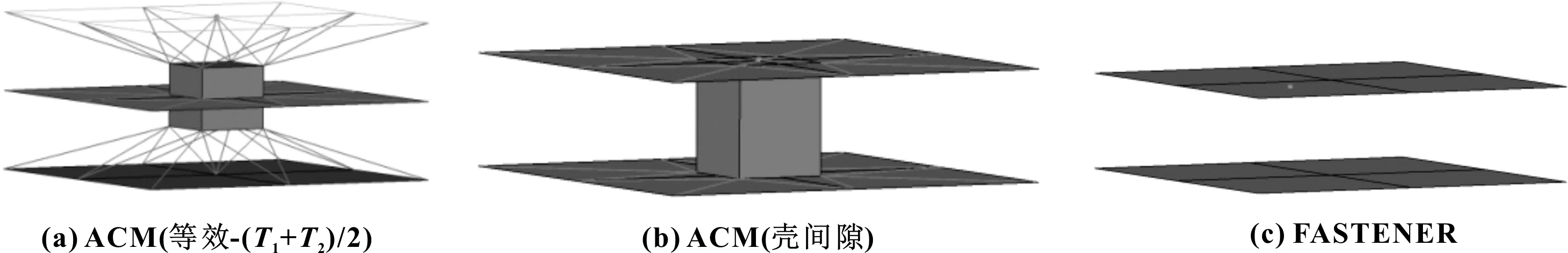

ACM(等效-(T1+T2)/2),此焊点的模拟方案是创建实体单元,将实体单元的节点与其周围的壳单元节点进行运动耦合,以壳单元的厚度作为参数将实体单元从壳单元偏移,壳单元的厚度为(T1+T2)/2,如图6(a)所示,在焊接工艺模拟中,如钣金件间存在间隙,则实体单元一般在两钣金件的中心创建。

ACM(壳间隙),此焊点的模拟方案同样是创建实体单元,与(等效-(T1+T2)/2)的区别是不以板厚为计算参数,直接以壳单元间的间隙为参数进行填充,如图6(b)所示。“FASTENER”在壳单元间创建CONN3D2单元,如图6(c)所示。

图6 ABAQUS常用的3种焊点模拟方法

在ABAQUS软件的3种焊点方案中,3种模型都是需要在初始模型中进行定义,属于模型的一部分,不能类似边界条件独立于初始模型,文中选择控制单元生死法进行焊点的模拟,最直接的方法是控制ACM焊点单元,“FASTENER”焊点的生死控制比较困难,因此文中以ACM焊点为焊点连接模拟的研究对象。

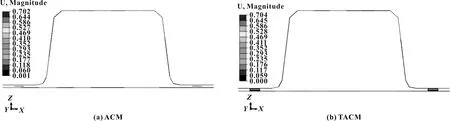

通过ABAQUS仿真分析,采用ACM(等效-(T1+T2)/2)/(壳间隙)的焊点建模,实体单元的厚度为1.5 mm,提交运算后在模型的初始分析步,实体单元立即将控制节点偏移1/2的板厚,使之与壳单元的厚度方向匹配,在后续分析中,由于板件间隙持续减小,导致实体单元发生网格畸变,运算终止,如图7所示。

图7 仿真分析

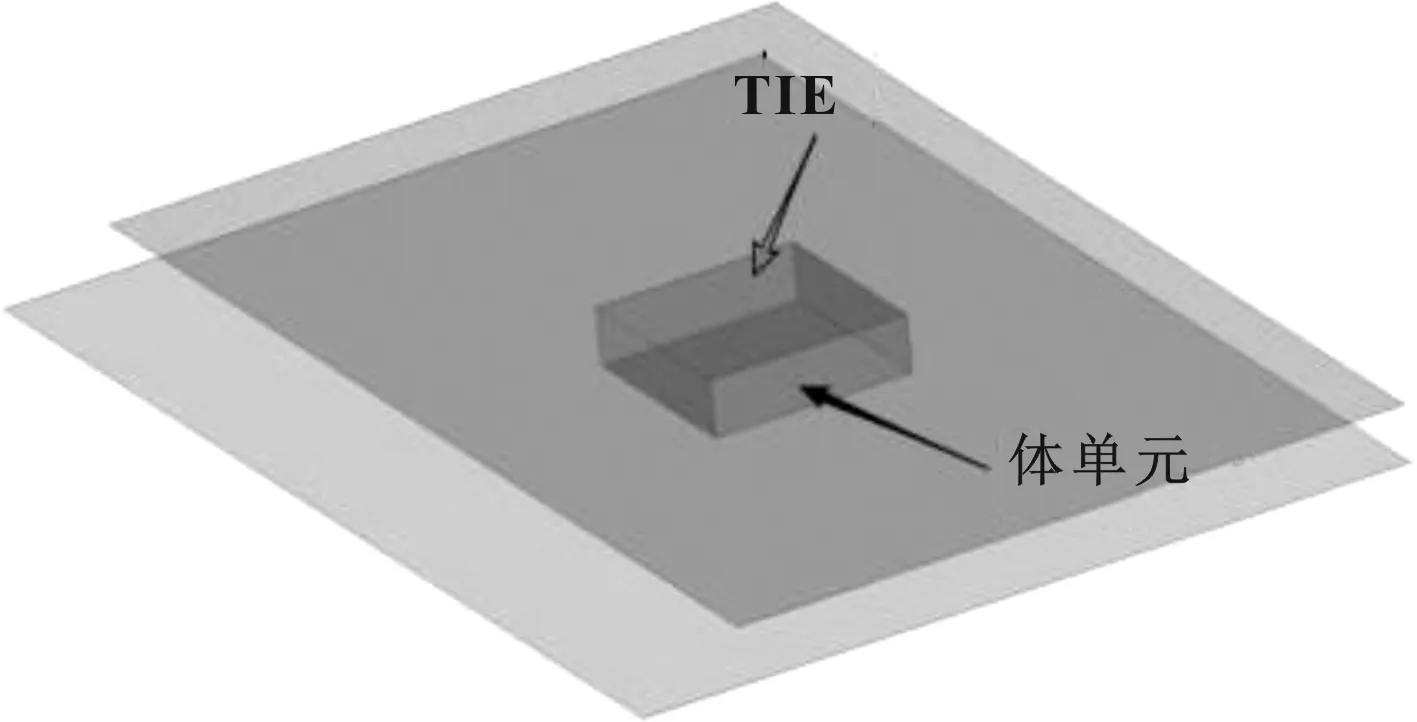

文中为此开发了一种新的焊点模型,将采用ACM(壳间隙)方式建模后的焊点模型用绑定的形式取代节点的运动耦合模型,以下简称TACM,结构如图8所示。

图8 TACM结构

为了研究TACM模型的焊点精度,采用上文所述的经典单帽焊接结构作为研究对象,这种模型是研究焊点精度的最常用模型。

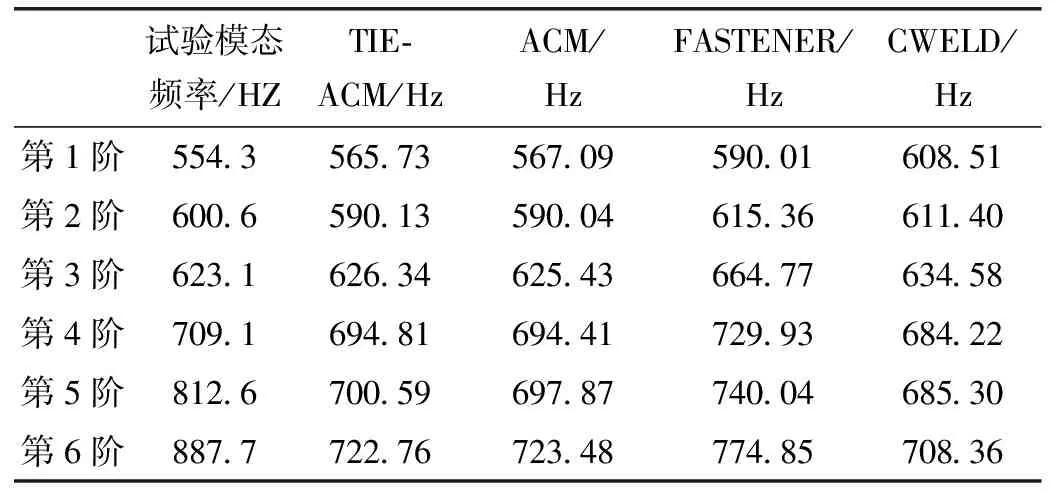

各焊点模型与实验模型模态对比如表1所示。

表1 各焊点模型与实验模型模态对比

对于单帽形结构,很多学者进行了模态分析和试验。文献[3]中,对于单帽形结构进行了模态试验和研究,由于所建立的有限元模型尺寸一致,在此直接借用其试验结果,如表1所示。

由上,TACM的焊点性能基本与ACM的焊点性能一致,因此认为TACM焊点设置是合理的。

1.5 焊点的生死控制方法

在ABAQUS中,焊点的生死控制以*model change关键词进行设置[5],在焊接的起始阶段将焊点取消激活,在适当的焊接工序将焊点重新激活,根据焊接工艺的实际状态,文中不考虑焊接热变形,焊点在激活后应以无内应力状态方式生成。

2 焊接工艺模拟

零件上下板在重力场下(-9 800 mm/s2),按照预先设定的焊接工艺顺序,将焊点在第一阶段的起始立即取消激活,而后按照焊接顺序依次激活相应焊点,而后焊枪退出,依次循环完成所有定位焊点的模拟,文中分析共设置24个分析步。

第一阶段,单帽横梁上下板分别装配到夹具上,此时夹具处于打开状态,零件与夹具建立稳定接触后的变形情况如图9所示,中部塌陷,表明上下板装配时存在干涉现象。

图9 零件与夹具建立稳定接触后的变形

第二阶段,夹具关闭,此夹具为无偏差夹具,能够保证将零件夹紧到理论位置,夹紧后状态如图10所示。

图10 夹紧后状态

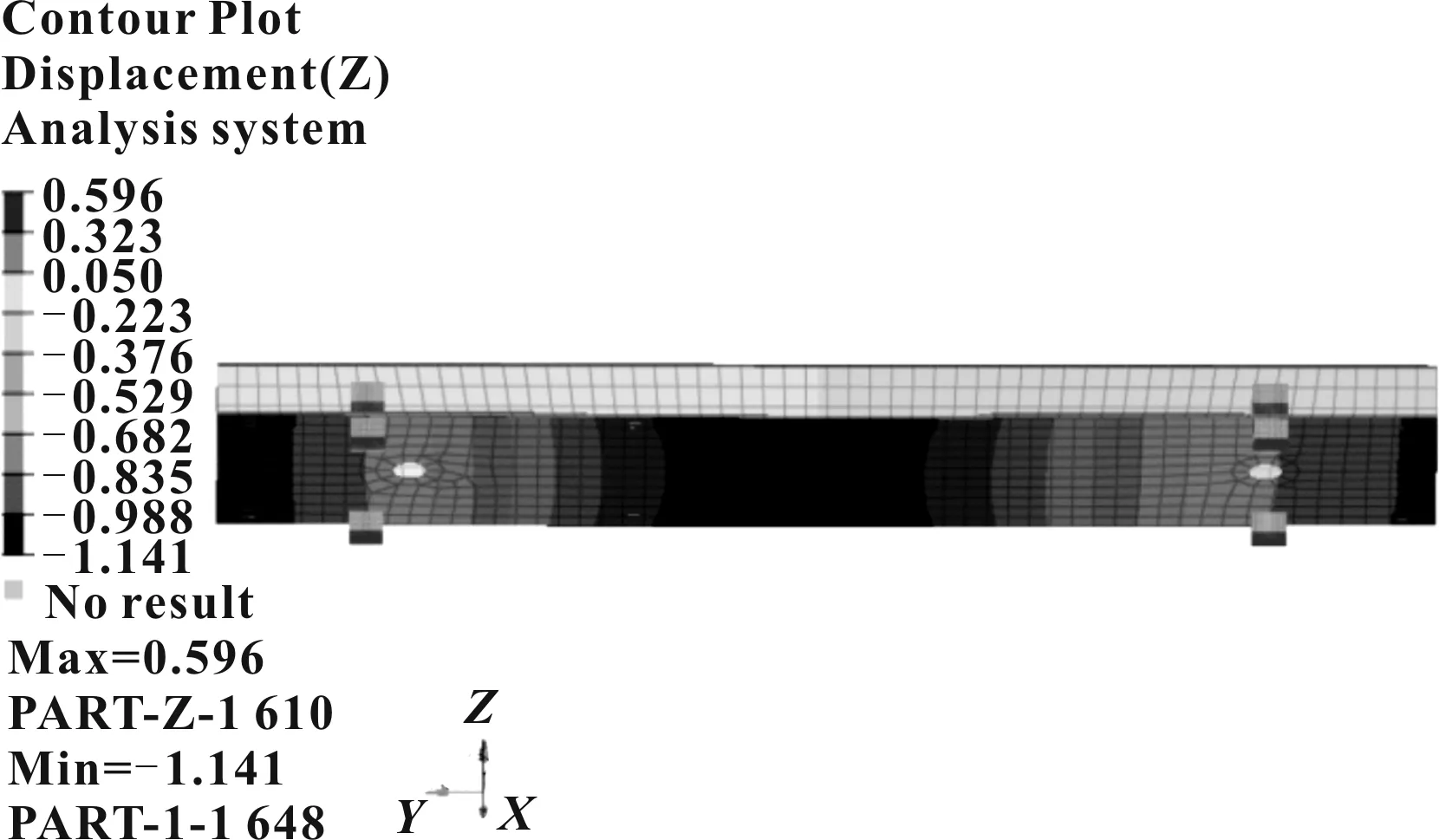

第三阶段,零件焊接开始,焊接过程为下电极到位、上电极到位、焊点生成、上电极退出、下电极退出,分别焊接焊点1—焊点4,其焊接过程如图11所示。

图11 焊接过程

第四阶段,零件焊接完成,夹具打开,帽型板的定位销退出,如图12所示。

图12 零件焊接完成

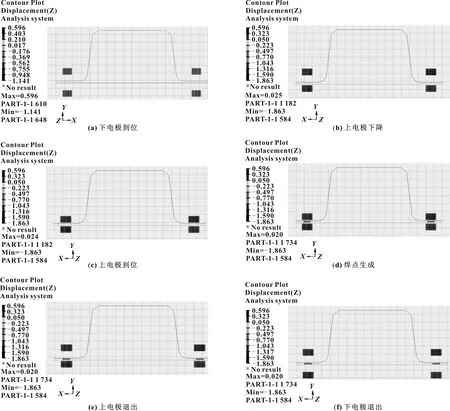

3 焊接过程中零件测点的位移状态

焊接过程中零件测点的位移状态如图13所示,从历程4开始进行焊接过程,直至历程23结束,其中历程4—历程8为焊接焊点1过程,历程9—历程13为焊接焊点2过程,历程14—历程18为焊接焊点3过程,历程19—历程23为焊接焊点4过程,根据焊接工艺经验,一般判定焊接波动在0.3 mm以内视为稳定的焊接过程,从图中可以看出,焊点2与焊点3的焊接过程测点波动超过1 mm,视为不稳定的焊接过程,因此初始模型的MCP设置不合理,在中间部位缺少MCP。

图13 焊接过程中零件测点的位移状态

优化后的MCP如图14所示,在帽型横梁的中间部位增加一对MCP。

图14 优化后的MCP

优化后的测点位移曲线如图15所示,可知焊点2与焊点3在焊接过程中的测点位移状态有了很大的改善,焊点2焊接过程中的最大位移为-0.044 mm,焊点3焊接过程最大变形为-0.044表明中间位置MCP的增加对焊点2的焊接变形进行有效控制。

图15 优化后的测点位移曲线

4 焊接过程中焊点的受力特性

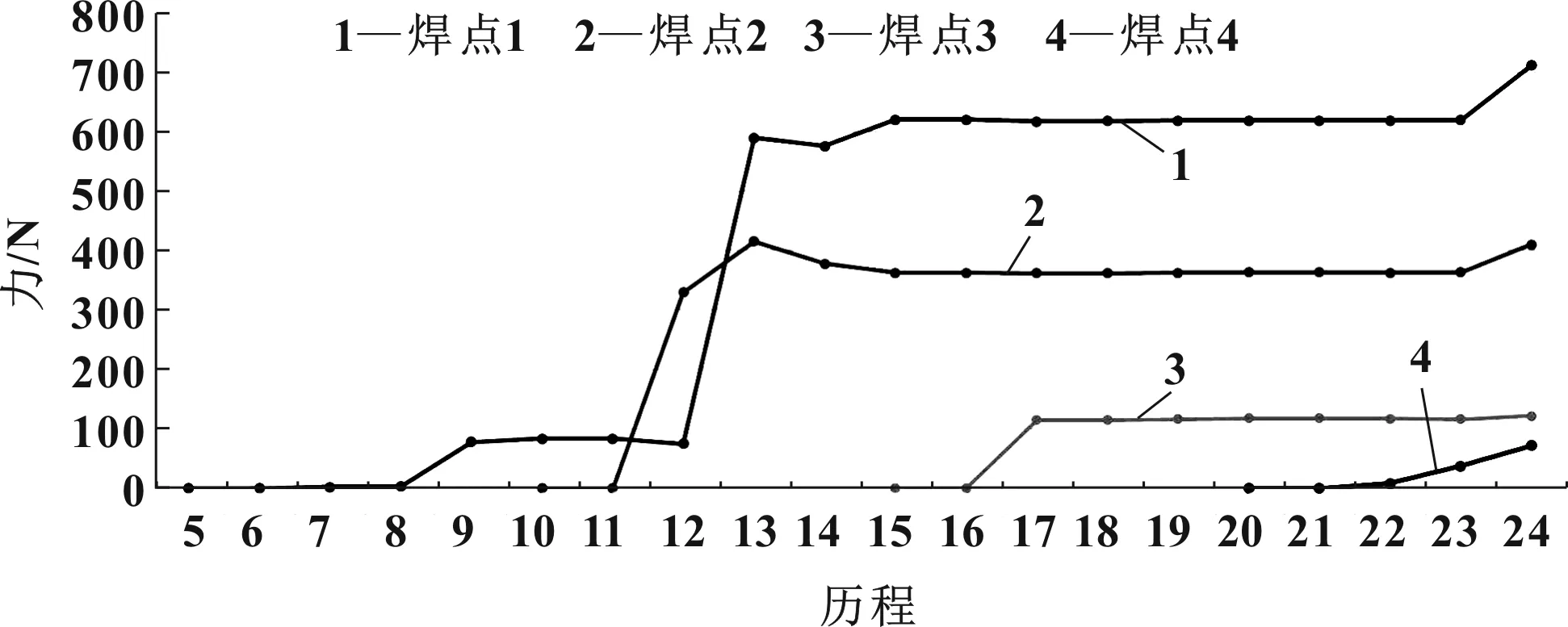

焊接完成后的焊点内应力如图16所示,可以为整车CAE分析提供参考,提高整车CAE分析的精确性,图16是每个焊点中的一个节点的受力历程曲线图,从图中可以看出,焊点1—焊点4分别在历程7、历程11、历程16、历程21时间生成,其中焊点2的焊接直接导致焊点1的受力增大,夹具打开后,由于零件具有初始装配间隙,导致焊点的受力增加。

图16 焊点内应力

5 结束语

文中采用控制生死单元的方法对焊装工艺进行了仿真分析,并设计了一种新的焊点建模方案,输出了在焊接过程中的测点位移历程曲线,对MCP进行了优化分析,输出了焊点的受力历程曲线,可以为整车的CAE分析提供输入,提高焊点疲劳分析及整车碰撞分析的精确度。在车型量产后,结合蓝光扫面或者三坐标,对零件进行相应的变形,可以指导量产夹具的调整及白车身精度提升。