基于双点接触电阻法的润滑状态研究*

2021-11-04严志军邹玉堂徐久军

郭 晨 严志军 邹玉堂 徐久军

(1.大连海事大学交通运输工程学院 辽宁大连 116026;2.大连海事大学轮机工程学院 辽宁大连 116026;3.大连海事大学船舶与海洋工程学院 辽宁大连 116026)

润滑被认为是降低无用摩擦和控制过度磨损的重要途径,在延长设备使用寿命和保证工件可靠性上有巨大潜力[1-2]。在润滑状态的研究上,前人已经做了很多工作,也探索出了多种试验方法,例如光干涉法[3-5]、磁阻法[6-7]、电容法[8-9]以及电阻法[10-14]等。其中,光干涉法试验结果比较可靠,但其试验成本往往非常昂贵,并且其中一个接触体必须为透光材质;磁阻法局限性在于传感器对温度变化较为敏感,其抗干扰能力不高;电容法仅适用于全膜流体润滑状态的研究,当摩擦副间有微凸体接触时,测量结果不甚准确;而电阻法电路简单,对材料和环境适应性强,是定性研究润滑状态的有效测试方法。

目前基于电阻法的润滑状态试验装置多采用单点接触形式[10,13],其局限性在于:电阻一般是在回转或往复直线运动的试件上直接进行接线测量,有的设备还需要外接集流器,因此电阻信号受外界干扰较大,测量精度受限;单点接触形式的摩擦副接触状态容易受振动影响而产生加载力和电阻的波动,装置难以实现自适应调节,这也一定程度上增加了测试的难度。因此本文作者提出了一种基于电阻法的双点接触自适应摩擦试验装置。该装置结合了摩擦因数法和接触电阻法的优点:既有摩擦因数法对润滑状态划分上的直观性,又有电阻法对摩擦副接触状态表征上的优势,为润滑状态研究试验装置的设计提供一种新的思路。

1 试验装置与数据采集系统

1.1 试验装置介绍

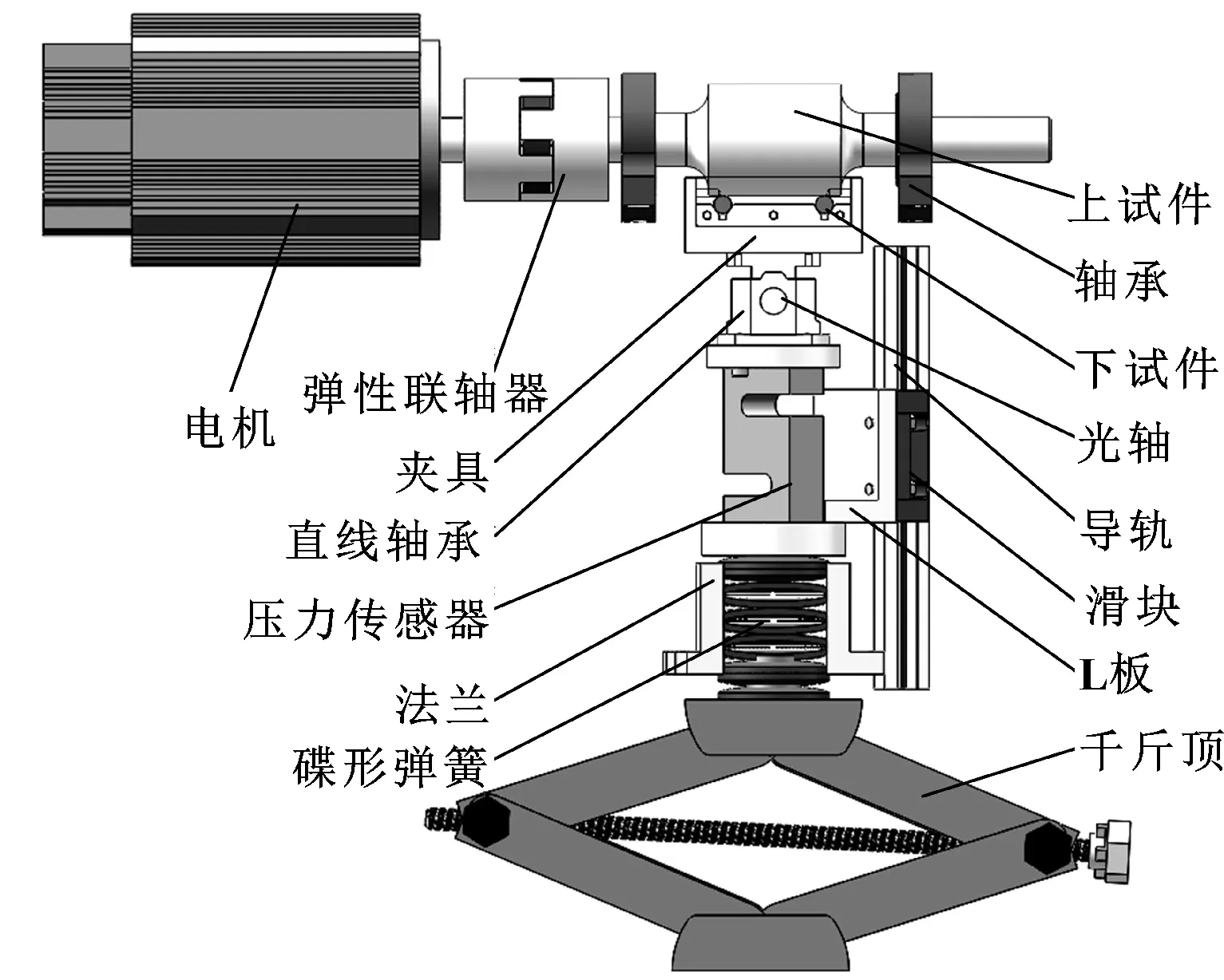

图1所示为双点接触摩擦试验装置结构示意图,该装置由5部分组成:加载机构、浮动支撑机构、夹具(兼做油槽)、摩擦副试件和数据采集系统。加载机构主要由微型手摇千斤顶和碟形弹簧组合而成,碟形弹簧将千斤顶施加的力传递给压力传感器,压力传感器再将力传递给浮动支撑机构;压力经浮动支撑机构自动调节平衡,使得双下试件与上试件(轴径部分)受力一致,构成摩擦副;待测试结果稳定后打开数据采集系统,即可对摩擦力、加载力以及平均接触电阻进行实时测量和保存,通过换算即可得到摩擦因数。

图1 双点接触摩擦试验装置结构示意Fig 1 Schematic of double-point contact friction test device

与现有的摩擦试验装置相比,该装置有以下优势:(1)摩擦副采用双点接触,通过浮动支撑机构完成加载力的平衡自动调节功能,保证双点接触时两侧受力和润滑状态的一致性;(2)在相对静止的双下试件上进行接触电阻的接线测量,线路布置简单,抗干扰能力强;(3)采用自下而上的加载方式,降低了导轨与滑块之间的摩擦以及装置自重对测量的影响,提高了装置的精度和结果的可靠性。

1.2 试验原理

试验时,上试件在电机的带动下做回转运动,此时双下试件与上试件(轴径部分)构成摩擦副,且摩擦副周围存有适量的润滑油。由于楔形效应,润滑油流入楔形收敛间隙,形成有一定厚度和承载能力的润滑膜,从而将摩擦副分隔开,此时接触电阻值较大;随着载荷的不断增加,油膜厚度将逐渐减小,微凸体的接触数目逐渐增多,因此接触电阻也随之有下降的趋势;当载荷进一步增加,最终油膜被压破,导致润滑失效,则摩擦副间的微凸体大面积接触,接触电阻接近于0。

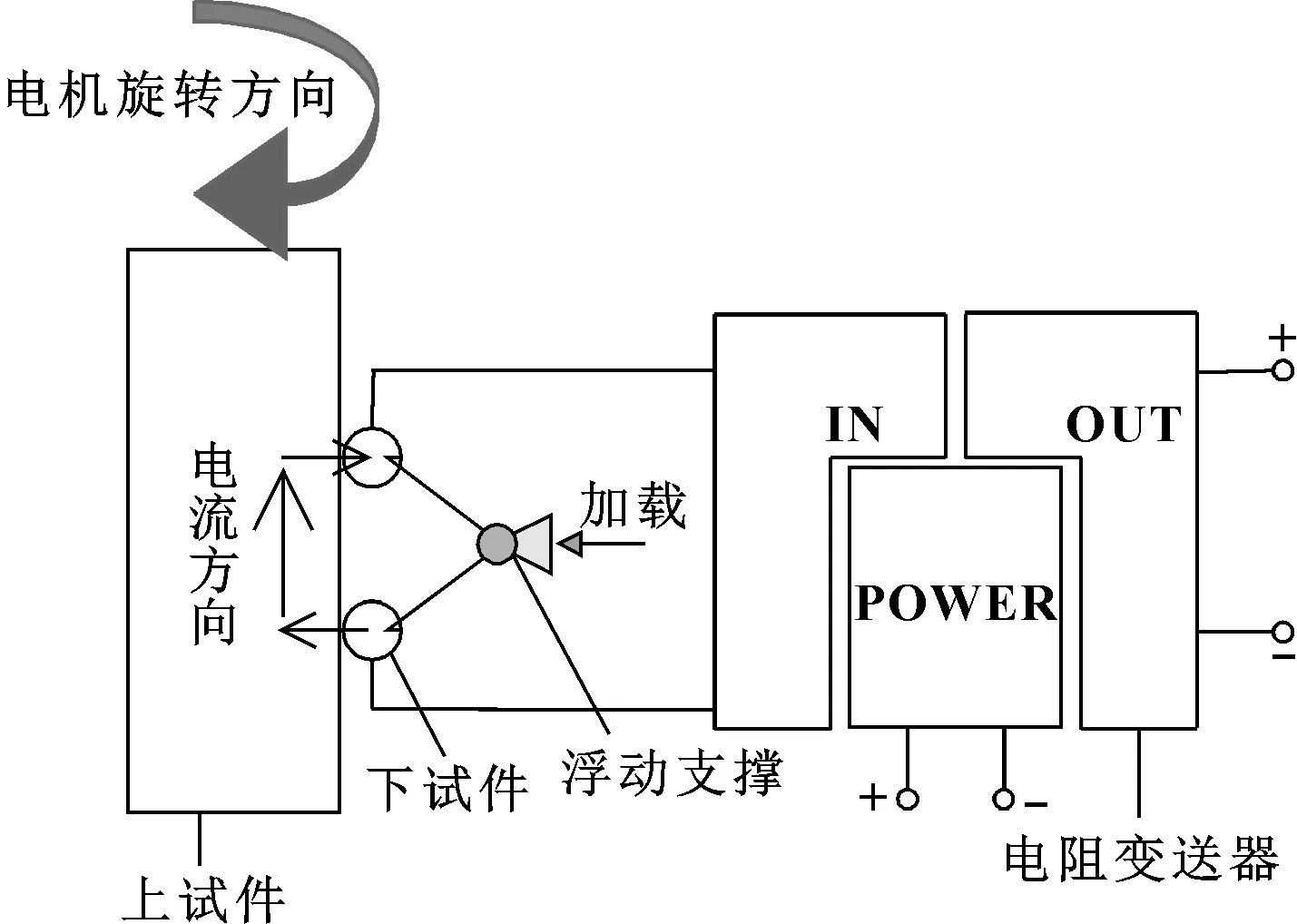

图2所示为电阻测量原理,试验中,加载力经过浮动支撑机构自动调节平衡,使得摩擦副两侧受力一致。在两下试件上接上电线,测量时上试件与下试件之间的接触电阻值(实测电阻-电路电阻)信号通过电阻变送器转化为电压信号并向外输出至数据采集卡,进而完成电阻信号的采集。

图2 电阻测量原理Fig 2 Principle of resistance measurement

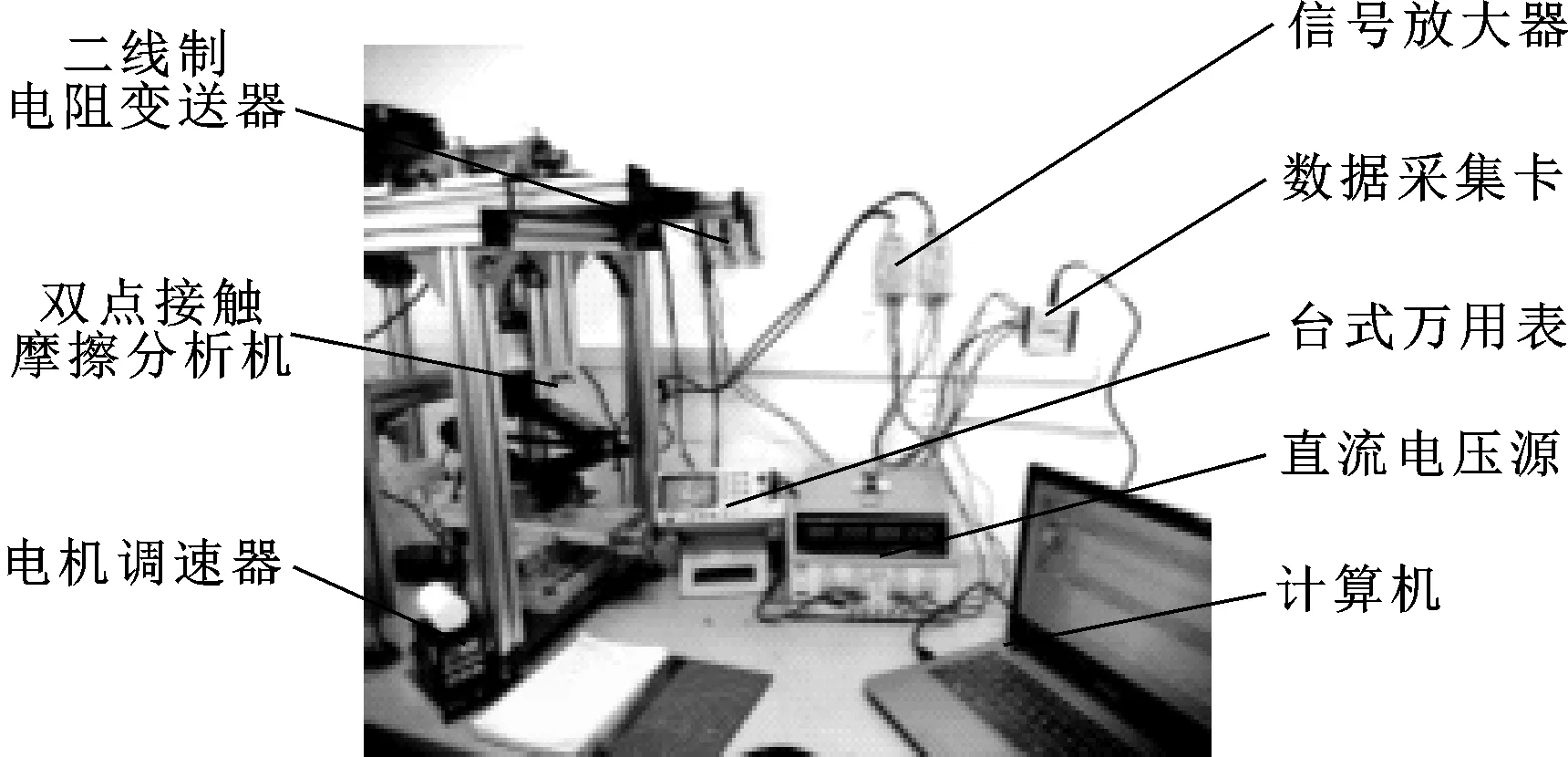

图3所示为双点接触试验装置总体布置,试验中摩擦力和加载力传感器输出信号经过信号放大器进行调质和放大,之后再传递到数据采集卡,与图2采集到的电阻信号一并被传到计算机程序中,经过程序数字滤波后,可对数据进行保存以待后续处理。

图3 双点接触试验装置总体布置Fig 3 General layout of double-point contact device

2 实验结果及分析

试验采用的上试件与下试件分别为45钢和H59黄铜材质,两者直径分别为50和8 mm,并且表面都经过光整加工处理。试验前测得在16 ℃下5W-40润滑油动力黏度η0约为0.177 Pa·s。在无润滑的情况下,测得上试件与下试件直接接触时平均电阻为0.027 Ω。试验采用控制变量法,电机输出转速分别设置为50和60 r/min,加载方式为在0.5~5.9 N范围内阶梯加载。

2.1 电阻分析

图4所示为50和60 r/min转速下平均接触电阻随加载力的变化情况。

图4 不同转速下平均接触电阻随加载力的变化Fig 4 Variation of contact resistance withloading force at different speeds

由图4可知,平均接触电阻值随着加载的增加呈现出整体下降的趋势,并且在相同加载下,50 r/min始终比60 r/min的平均接触电阻值要小。这说明在转速不变的情况下,随着加载力的增大,摩擦副间形成的流体膜受压而逐渐变薄,微凸体接触数目逐渐增多,平均接触电阻随之降低;而在同一加载力下,转速越高,流体动压效应越强,油膜厚度也会随之增加,因此所测出的平均接触电阻值也就越大。另外,每个转速下的电阻曲线都出现了“平台”(电阻缓慢变化的区域),且50 r/min下的2个“平台”较60 r/min下都更早出现。文献[13]中研究接触电阻-速度曲线也有类似平均接触电阻出现缓慢变化的情况,并认为电阻发生缓慢变化的区域其润滑状态也发生了转变。

2.2 摩擦因数分析

Stribeck曲线是通过研究径向滑动轴承得到的,摩擦因数随无量纲轴承特性数的增大呈现先平后降再升的变化过程[15-16]。文中试验时,半径分别为R1和R2的两圆柱垂直接触,根据接触力学[17],Hertz接触等效半径a可表示为

(1)

令加载力为F,单位面积载荷为p,有:

(2)

Stribeck曲线横坐标轴承特性数可化为

(3)

式中:η为润滑油动力黏度;U为滑动速度;p为接触点区域单位面积载荷。

对于同一对摩擦副,上、下试件半径R1、R2为定值,在一定范围内可认为润滑油黏度为常数。定转速下,若只改变加载力,根据式(3)和Stribeck曲线摩擦因数的变化特征,可以推断:在某一区域内随着加载力的增加,摩擦因数先下降后上升,最后在某一值附近波动。因此,根据摩擦因数与加载力的关系即可对润滑状态进行初步划分。

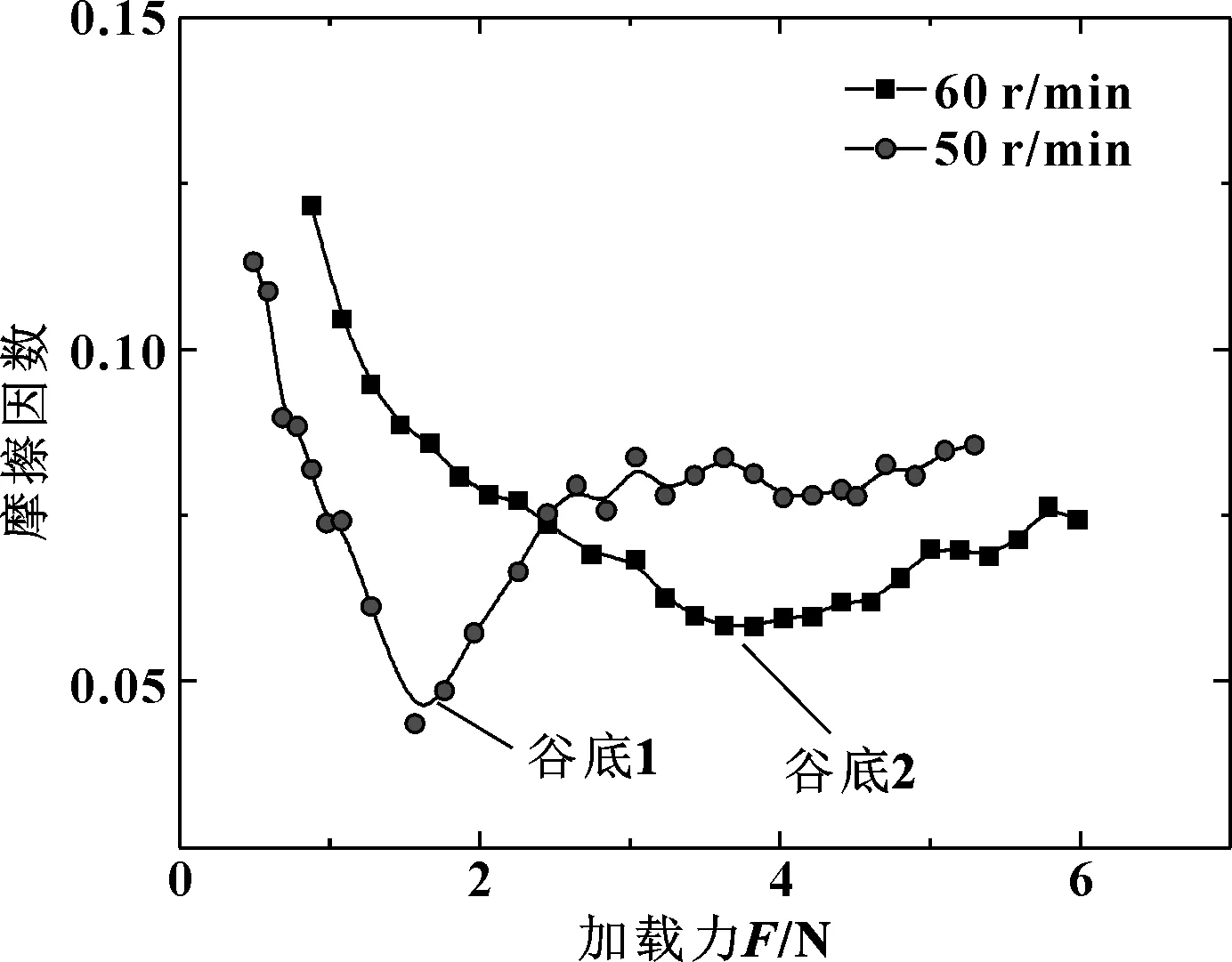

图5所示为不同转速下摩擦因数随加载力的变化曲线。

图5 不同转速下摩擦因数随加载力的变化Fig 5 Variation of friction coefficient with loadingforce at different speeds

随着加载力的增加,摩擦因数均出现了先降再升后平的趋势,这与结合式(3)和Stribeck 曲线所推测的摩擦因数变化特征相同。另外,摩擦因数曲线上均出现了“谷底”区,而50 r/min下“谷底”区出现更早。说明相同加载力下,转速越低,流体动压效应越不明显,微凸体也就更容易接触。因此50 r/min时加载力在2.5 N附近便发生大面积接触,而60 r/min时,加载力在5 N附近时微凸体才大面积接触,此时如图4所示,各自的接触电阻接近于0,说明两者都已处于边界润滑状态。

2.3 最小润滑油膜数值计算

为确定不同参数对应的油膜理论厚度并确定润滑状态,文中利用Dowson提出的椭圆接触最小油膜厚度计算公式[16,18]来对油膜厚度作进一步研究。

2个半径分别为R1和R2的圆柱轴线垂直接触时所产生的接触面为椭圆形,根据Dowson公式,其量纲一膜厚参数H表达式为

H=f(k,G,W,U)

(4)

低速轻载情况下,根据鲍培德[19]提出的Dowson公式点接触润滑状态改进图,可得到加载力在2 N以内时,接触区处于Rl区,此时量纲一膜厚参数H表达式为

(5)

式中:Rx为运动平面综合曲率半径;Ry为与运动平面垂直方向综合曲率半径;U=η0u/(ERx),表示量纲一速度参数;W=F/(ERx2),表示量纲一载荷参数;η0为润滑油动力黏度;E为试件综合弹性模量;u为卷吸速度;F为接触体之间的正压力。

对于最小膜厚,有:

(6)

试验中,Rx=4 mm、Ry=25 mm,润滑油动力黏度η0=0.177 Pa·s,转速为50 r/min,即卷吸速度u=0.131 m/s,代入式(6)可得到加载力与最小油膜厚度的关系。

图6所示是按式(6)计算得出的加载力与最小膜厚的关系曲线,其中加载力已换算成单个试件的平均受力,且计算出的膜厚也是单个试件的最小膜厚。图6显示,当总加载力在1 N附近时,单个试件最小油膜厚度已经在100 nm左右,而当总加载力在1.8 N附近时,单个试件最小油膜厚度已经达到30 nm左右,且加载过程中膜厚在不断减小。但图4显示,在加载力1 N附近平均接触电阻出现了“平台”。这说明对于点接触摩擦副,一方面由于黏压效应,高压使得润滑剂的黏度有所增高,因而油膜厚度会随加载力的提高而缓慢减少;同时,高压也使得接触体产生弹性变形,因而润滑油膜的承载能力有所提高,此时对应的图5中摩擦因数正好处于“谷底”区。因此“平台”与摩擦因数“谷底”存在一定关联性。文献[15]认为Stribeck曲线的谷底处于薄膜润滑状态,基体效应如吸附效应、薄膜的类固态变化、分子有序化和分子极性的支撑效应等,使得这一润滑状态能够稳定存在。

图6 50 r/min下加载力与最小膜厚的关系Fig 6 Relation between loading force and minimumfilm thickness at 50 r/min

2.4 润滑状态划分

图7是将50 r/min转速下平均接触电阻与摩擦因数结合后所绘制的复合曲线图,可以观察到接触电阻与摩擦因数的变化存在较好的关联性:0.5 N加载后,摩擦因数与接触电阻同步下降,且当加载力为1.5 N时,摩擦因数的“谷底”正好对应接触电阻的“平台”区域;当加载力为1.5~2.5 N时,摩擦因数逐渐增大,而接触电阻不断减小;而当加载力超过2.5 N时,摩擦因数在某一值附近波动,接触电阻值接近于0 Ω。

对于润滑状态,由于0.5 N加载后,电阻发生了骤降,说明此时摩擦副表面存在少量微凸体的接触,因此接触区已处于混合润滑状态。当载荷在0.5~1.5 N之间时,接触电阻与摩擦因数都在不断下降,说明接触区开始向边界润滑转变,但仍处于弾流润滑起主导的混合润滑状态;当载荷为1.5~2.5 N时,接触电阻不断减小直至接近于0 Ω,而摩擦因数不断升高,说明接触区已开始接近边界润滑状态;最后载荷大于2.5 N时,接触电阻值接近于0 Ω,说明此时已经存在摩擦副的直接接触,接触区处于边界润滑状态。结合Dowson的划分方式[16,18],即可对5W-40润滑油在50 r/min下的润滑状态进行划分,润滑状态划分情况如图7所示。

图7 双点接触润滑状态Fig 7 Double-point contact lubrication state

3 结论

(1)提出一种基于电阻法的双点接触摩擦试验装置,该装置采用自下而上的加载方式,利用浮动支撑机构实现加载力的自动调节,在对相对静止的试件上布置电路并进行电阻的测量,从而简化了电路的设计,保证了测试的精度。

(2)采用试验装置得到的摩擦因数与电阻的变化存在较强的关联性,例如摩擦因数处于“谷底”时接触电阻正好处于“平台”区域,且摩擦因数与接触电阻最后同步趋于稳定等,因此结合摩擦因数与接触电阻可对润滑状态进行更加精确的划分。

(3) 根据Dowson的润滑状态划分方式,文中对双点接触下润滑状态进行了划分,并绘制了相应的润滑状态图。该装置可用于润滑状态研究及润滑油品质鉴定。