汽车前后保险杠装饰条成型分析

2021-11-02王永庆黄忠国朱帮权

王永庆,幸 东,黄忠国,朱帮权,陈 志

(三威实业(珠海)有限公司,广东珠海 519000)

1 引言

MoldFlow应用越来越广泛,尤其是两款塑件差异较大的情况下,显得尤为重要,两款塑件不平衡,影响注射成型,所以通过模流分析进行模拟,找到两款塑件平衡点。由于人们对品质要求越来越高,为了达到塑件的设计要求,需要不断地创新和研发,并提高注射成型技术,通过模流分析软件,提前预判塑件缺陷,减少修模的成本费用。

2 汽车前后保险杠装饰条分析

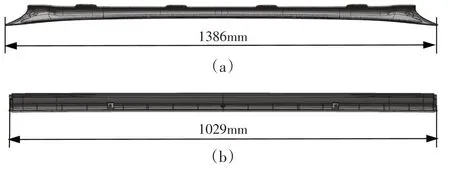

按常规设计汽车前后保险杠装饰条,如图1 所示。塑件A 尺寸1,386×174×68mm,塑件壁厚为3mm且净重约315g;塑件B 尺寸1,029×46×62mm,塑件壁厚为3mm且净重约199g。由于A、B两款塑件差异较大,通常会拆为2 副模具独立生产,这样生产便于控制塑件合格率,以往这类塑件是分开注射成型。但是客户为了节省成本又要更好的塑件外观质量,且需把A、B两款塑件放在一副模具里注射成型,这对塑件注射平衡提出了更高要求,后续会因为A、B两款塑件注射不平衡,直接影响塑件电镀,电镀对塑件填充平衡及压力分布及为重要。A、B 两款塑件重量和尺寸差异较大,调节平衡存在一定的困难。

图1 塑件分布及尺寸

2.1 建模

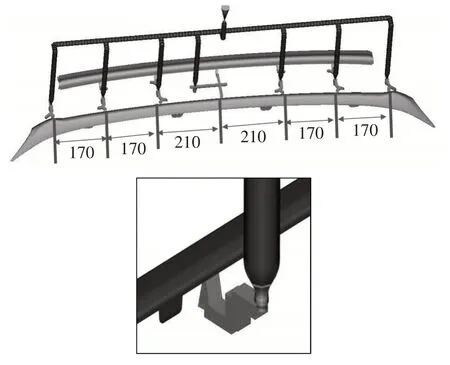

通过UG软件把A、B两款塑件文件添加在一个文件里,转换成XT格式,通过CAD DOCTOR前处理,然后画网格把自由边和重叠边修为0,网格匹配率要求达到85%以上。如图2所示,注射成型后需要电镀,表面外观面不能有熔接痕产生,所以采用针阀热流道控制熔接痕,一个热咀分两点斜方进胶,由于A、B 两款塑件尺寸不一样,从而导致A、B两款塑件进胶出现先后次序。为了让A、B两款塑件流速尽量保持一致,通过控制B塑件进胶和流道尺寸。

图2 模型及浇注系统

2.2 工艺参数

塑料材料为ABS,牌号PA-757,XY方向缩水率为2.5/1000,Z方向缩水率为4/1000。模具温度45℃,熔体温度210℃,顶出温度84℃,塑件设置注射时间为3.5s,注塑机最大注塑压力为140MPa,材料最大剪切应力为0.3MPa,最大剪切速率为50,000/s,初次分析保压时间为10s。

ABS 塑料具有高刚性、高光泽及中等耐冲击性,且具有较高的吸湿性,需要干燥条件为80℃~90℃下最少干燥2h。

2.3 分析结果

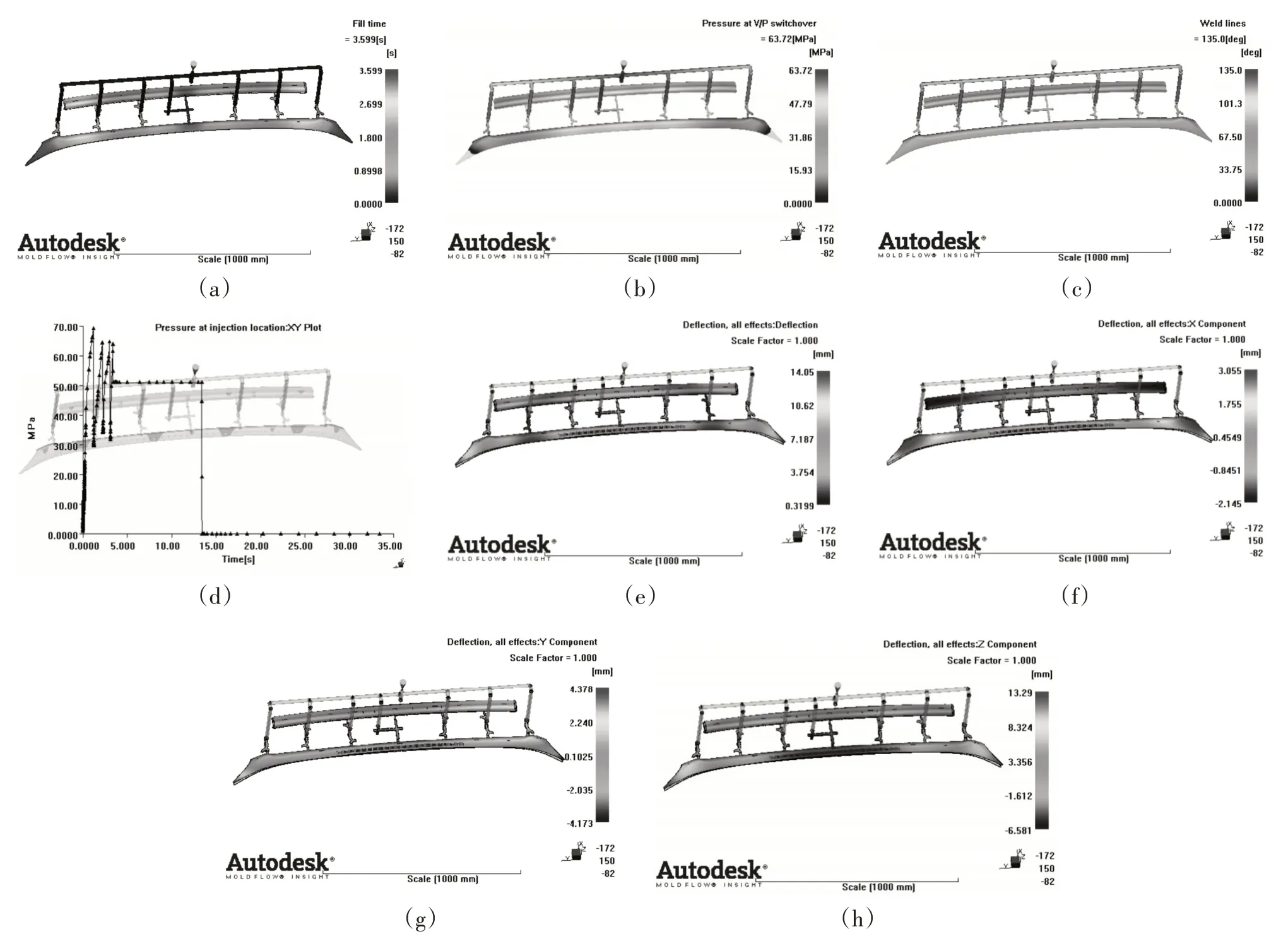

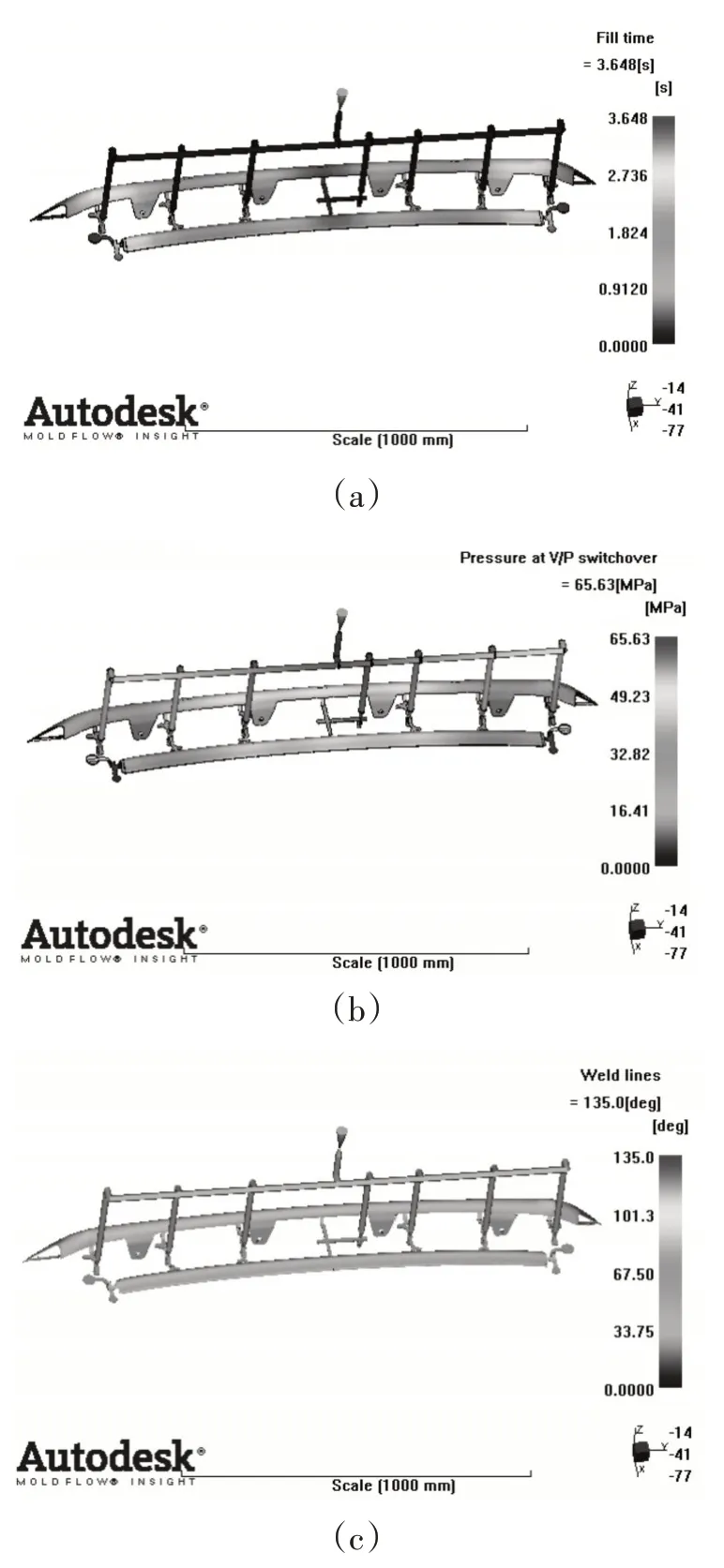

如图3 所示,模流分析结果有:填充时间、V/P 转换时压力分布图、压力注射位置时曲线图、熔接痕图、翘曲变形等模拟结果图,从而帮助试模人员找到塑件缺陷产生的原因。

图3 模拟结果

(1)填充时间结果:由于两款塑件差异较大,导致填充过程中出现不平衡现象,通过采用针阀热流道进胶,A、B两款塑件末端位置还是无法同时到达。

(2)注射压力分布结果:注射压力为69.MPa,压力分布不均匀,B 塑件率先填充完成,导致A、B 两款塑件压力出现压力差,电镀后B 塑件过保压毛刺风险较高。

(3)注射压力位置曲线图:从压力位置曲线看,塑件压力基本在注塑压力允许范围内,一般电镀塑件压力尽量控制在70MPA 上下,塑件不容易产生流痕和毛边等缺陷。

(4)熔接痕分析图:由于采用针阀热流道进胶,外观面没有熔接痕。

(5)总体方向翘曲变形分析图:总体方向变形是14.05mm。

(6)XYZ3个方向翘曲变形分析图:X方向变形是3.055mm;Y方向变形是4.378mm;Z方向变形是13.29mm。

3 优化塑件平衡

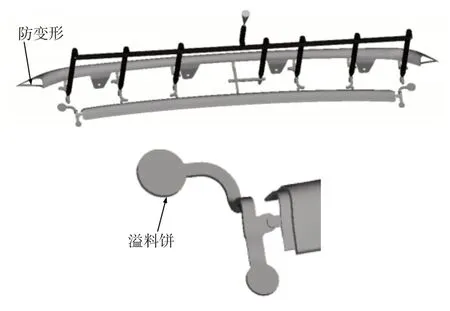

通过MoldFlow分析,A、B两款塑件无法同时到达各个填充末端位置,其中B 塑件尺寸小,塑件在注塑过程中出现过保压现象,导致B 塑件重量增加、飞边及A塑件缩水的风险。为了满足生产要求,需改善不平衡方案。为改善此不平衡问题,通过试多种方案,最终在B塑件末端位置增加一块溢料饼,把这个溢料饼当成塑件一部分,就解决A、B两款填充平衡问题,B塑件多余胶料全部填充在溢料饼里,只要控制溢料饼大小,压力就可以完全释放在溢料饼,后续在二次去除,如图4 所示。通过增加溢料饼,保证A、B 塑件填充平衡问题,以此保证合格率,实现规模化生产。

图4 溢料饼流道

经过在B 塑件末端增加溢料饼后再次模拟MoldFlow 分析,来验证塑件平衡效果、压力分布情况及熔接痕,如图5所示。

图5 优化后的模拟结果

(1)填充效果:通过在B塑件末端增加溢料饼后,填充同时到达,说明填充效果达到95%以上,符合注射平衡原理。

(2)压力分布:注射压力为65.63MPa,塑件注射压力分布均匀,在电镀控制范围内(50~70MPa),塑件电镀后毛刺风险小。

(3)熔接痕分布:采用顺序阀热流道进料,表面没有熔接痕。

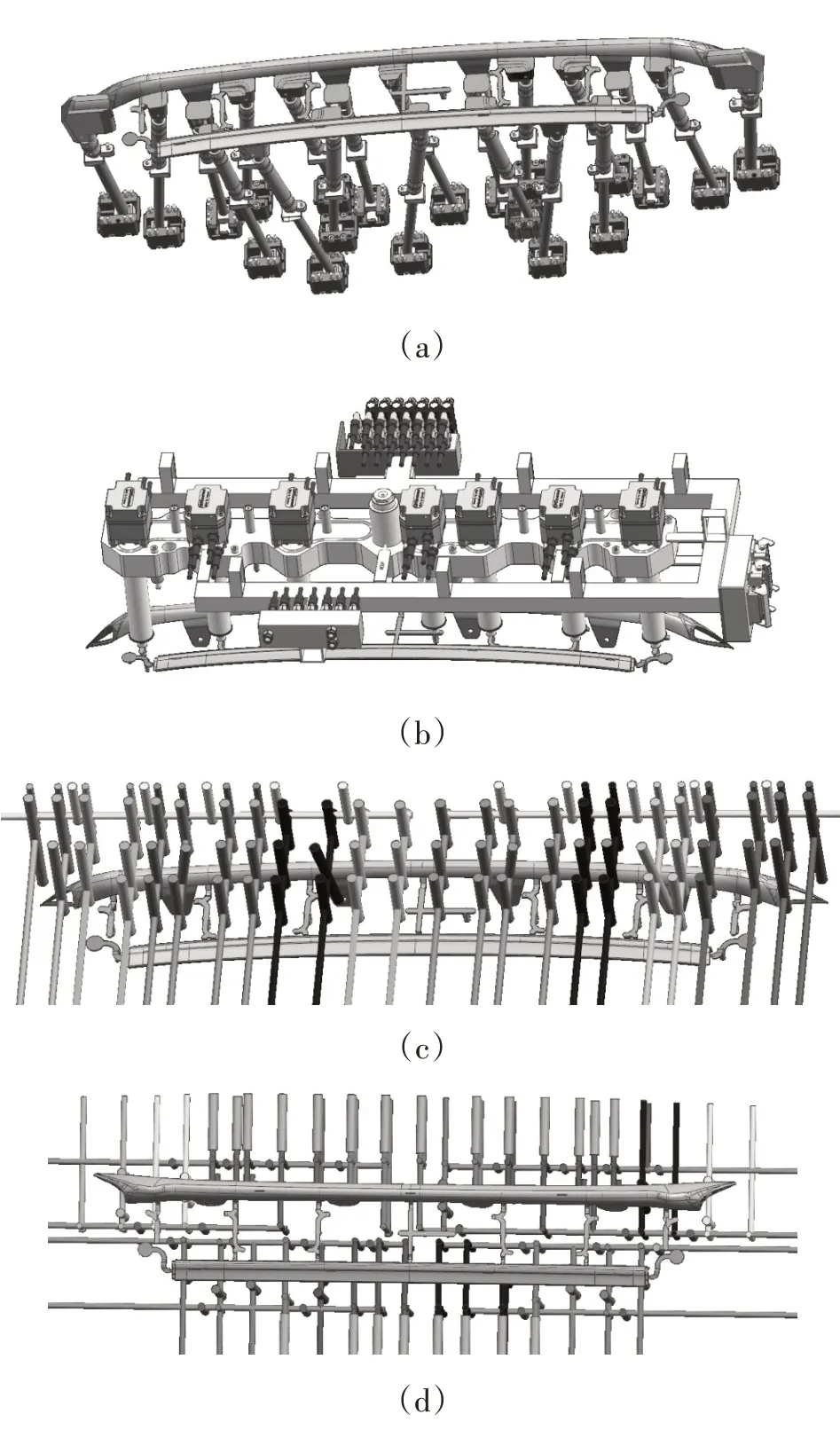

4 最终模具结构设计

通过软件优化溢料饼大小,找到A、B两款塑件的平衡点,最终溢料饼尺寸如图所示,直接加在B 塑件末端位置。通过增加溢料饼,可以减少试模次数,最终生产合格塑件,如图6所示。

图6 模具结构和辅助流道图

5 模具结构及其工作过程

模具结构特点:在B塑件末端位置增加一块溢料饼,解决了A、B 两款塑件平衡问题,解决了两款塑件存在差异的问题,注射成型分析和实际塑件的流动基本吻合,填充基本同时到达,减少试模次数和修模费用等。模具在成型时采7点顺序针阀控制塑件熔接线位置,在B塑件末端位置增加一块溢料饼,从而改善A、B塑件的平衡。

6 结束语

如果两个塑件差异较大时,其中塑件小的位置增加一块溢料饼,至于溢料饼大小可以通过模流分析来确认。实践证明,通过MoldFlow 对成型塑件的平衡起到很大作用,从而缩短新产品开发周期,减少修模费用,提高生产效率和质量,确保生产优质的塑料制品。