变截面叶片分级轮对气流分级机分级性能的影响

2021-09-17俞建峰

于 昂,俞建峰

(1.无锡职业技术学院 机械技术学院,江苏无锡 214121;2.江南大学 机械工程学院,江苏无锡 214122)

0 引言

微纳米食品相比传统食品的附加值和功效更高,具有更为广泛的应用前景和经济价值[1-2]。食品颗粒通过精细分级后获得微纳米食品,具有特有的热学性能、表面原子高活性和尺寸效应[3],能有效提高产品的溶解性、吸附性、分散性和生物利用率[4-5]。例如,纳米级大米淀粉由于比表面积增大,在表面效应和小尺寸效应作用下可以有效提高吸湿性能[6],增加与肠胃道的接触面积便于人体吸收,不仅提高食品的营养价值,而且可以有效改善食品的口感、香味和色泽[7-9]。食品颗粒超微粉碎后,存在颗粒粒径大、粒径分布范围宽等问题,从而影响微纳米食品的品质。因此需要对超微粉碎后的食品进行精细分级,以获得粒径小、粒径分布范围窄的产品。

气流分级机是一种有效的干法分级设备,被广泛应用于矿物加工、化学工业、医药合成、半导体材料和微纳米食品等众多领域[10-13]。目前分级轮通常采用直叶片进行颗粒分级,由于微纳米食品颗粒比重质碳酸钙、滑石粉、石灰粉等无机矿物小,食品粘度较大、易发生团聚,采用宽度一样的分级轮叶片无法满足微米级食品颗粒的分级要求[14]。因此亟需对气流分级机的分级轮叶片进行结构优化设计,改善分级腔内的气流速度和流场分布,达到提高气流分级机的分级效率、减小产品粒径和粒径分布范围的目的。

1 模型及计算方法

1.1 几何模型及网格模型

在Solidworks中对气流分级机进行建模,为了方便在ICEM中进行结构化网格划分,将分级单元拆分为出料区、分级区和进料区。其中出料区内径为206 mm,高66.6 mm,出料口直径和长度分别为40 mm和49 mm,安装位置距进料区上平面28 mm。

为了研究分级轮外侧、叶片间和内侧的气流流场分布规律,将分级区分为三个部分。一是分级轮外侧区,最大外径为206 mm,最小外径为179 mm,高度为50.4 mm;二是分级轮叶片区域,上部外径和内径分别为152 mm和132 mm,下部外径和内径分别为100 mm和80 mm,高度为50.4 mm;三是分级轮内侧,上直径、下直径和高度分别为132 mm、80 mm和50.4 mm。分级区的结构如图1所示。

图1 分级区的结构Fig.1 Structural diagram of the classification area

进料区的结构尺寸:上部直径为179 mm,下部直径为70 mm,高度为100 mm,出风口直径为40 mm,安装位置位于距进料区上平面46.6 mm,进料口面到中心面的距离为100 mm。

直叶片分级轮的叶片参数:长、宽和厚度分别为50 mm、8 mm和2 mm,叶片的自身倾斜角度为28.2°,叶片采用30°安装角度进行安装,最小内径为40 mm,最大外径为75 mm。为对分级轮叶片的纵截面形状进行研究,将直叶片分级轮改进为变截面叶片分级轮。保持叶片长度和厚度不变,对距离顶部10 mm区域叶片的宽度进行改进,宽8 mm的叶片增至16 mm。在保持安装角度和最小分级轮内径等结构参数不变的前提下,改进后分级轮外径增大为83 mm。改进前后的分级轮结构及网格模型如图2所示。

图2 分级轮结构及网格模型Fig.2 Structural diagram and grid model of the rotor cages

对气流分级机的流体区域进行三维建模,结构化网格采用ICEM软件进行划分,中部进风时气流分级机的网格模型如图3所示。为了保证计算精度,网格需要无关性检查,防止网格过少而影响计算精度。因此对不同网格数量和节点数量的气流分级机模型进行模拟计算,模型的进风速度最大为10 m/s,随着网格数量和节点数量的增加,最终模拟计算结果的误差小于0.007%。CFD仿真模拟的模型网格数量为191 982个,节点数量为165 472个,在此数量下的模型既有利于减少计算时间,又保证计算结果的准确性。

图3 中部进风时气流分级机的网格模型Fig.3 Structural diagram and grid model of the air classifier by central air inlet

1.2 理论模型及计算方法

(1)连续性控制方程。RNG k-ε模型的控制方程如式(1)和式(2)所示[15]。

式中 Gb——浮力时的湍动能,J;

Gk——层流时的湍动能,J;

C——常量;

Sε——湍动应力,Pa;

Sk——粘性应力,Pa;

αk——k 方程 Prandtl数;

αε——ε方程的湍流 Prandtl数。

(2)离散相控制方程。离散相控制方程是流体力学仿真模拟正确计算的重要方程。在颗粒分级的离散相模拟时,假定颗粒之间的质量变化和热量流失不存在[16],通过随机轨道模型Discreate Random Walk(DRW)对粒子的运动轨迹进行追踪。湍流状态下粒子的运动轨迹用DRW计算非常有效,通过随机的方法分析瞬时速度对粒子运动的影响,并且将粒子与一连串湍流旋涡之间的相互作用计算在内[17-19]。颗粒穿过湍流旋涡的时间(tcross)如式(3)所示。

式中 Lε——湍流的长度尺度,m;

u——流体流动速度,m/s;

up——颗粒流动速度,m/s。

1.3 颗粒分级效率计算公式

颗粒分级效率是评价气流分级机分级性能的重要指标。颗粒分级效率也称为不同粒径颗粒的分级效率,表达式如式(4)所示。

式中 G(dj)——颗粒直径为 dj的分离级效率,%;

nescape——颗粒直径为dj的逃脱颗粒总数;

ntracked——颗粒直径为dj的发射颗粒总数。

2 模拟结果与分析

2.1 叶片间气流速度矢量分析

分析气流在叶片不同宽度间的流动状态,在进风速度为6 m/s,分级轮转速为2 000 r/min时,叶片间气流流线图如图4所示。

图4 叶片间气流流线图Fig.4 Diagram of airflow streamline between the blades

从图4中可以发现,采用两种不同分级轮叶片,气流都可以顺利通过分级轮叶片间的间隙。说明微纳米食品的粗细分级后,细颗粒也能顺利进入分级腔内。因此采用变截面叶片,叶片间流场通畅,排除粗细颗粒无法进入分级轮内引起的产品中值粒径减小的可能性。

2.2 分级腔内气流速度分析

2.2.1 分级轮叶片间气流径向速度分析

分级后的细颗粒需要通过分级轮叶片之间的间隙才可以进入分级轮内被收集,分级轮叶片间气流的径向速度流场对颗粒能否快速地进入分级轮内起着重要作用,因此需要对分级轮叶片间气流径向速度进行分析。

在进风速度为6 m/s,分级轮转速为2 000 r/min时,叶片间气流径向速度图如图5所示。可以发现气流从分级轮外侧到分级轮内侧的径向速度逐渐减小,在相同区域内分级轮叶片间没有产生反向旋涡。改进前后分级轮叶片间的径向速度分布都较均匀,因此叶片增宽不会影响细颗粒进入分级轮内部。比较图5(a)和图5(b)发现,采用变截面叶片径向速度最小值为2 m/s,采用直叶片时径向速度最小值为3 m/s,而两者最大径向速度均为-6 m/s,因此采用变截面叶片分级轮时叶片间的径向速度差值减小,有助于减小叶片间的径向速度分布,使粗细颗粒分级更加稳定。

图5 叶片间气流径向速度图Fig.5 Radial velocity diagram of airflow between the blades

2.2.2 分级轮内侧气流轴向速度分析

分级轮内侧的轴向速度决定了颗粒在分级轮内侧的运动轨迹。颗粒经过叶片间隙进入分级轮后会受到上升气流的轴向力作用,分级轮内侧的轴向速度分布和大小决定了细颗粒能否顺利快速通过分级轮内部。因此对不同操作参数下分级轮内侧的轴向速度进行研究,分级轮内侧轴向速度分布如图6所示。

图6 分级轮内侧气流轴向速度分布Fig.6 Axial velocity diagram of airflow inside the classifying wheel

采用变截面叶片时分级轮内侧的轴向速度分布更加均匀,最大轴向速度更小。这是由于采用变截面叶片时,气流经过的叶片距离更长,消耗的动能更多,使分级轮内侧气流最大轴向速度明显下降。因此采用变截面叶片能有效减少细颗粒进入分级轮内后发生碰撞,使细颗粒能顺利通过并被收集。

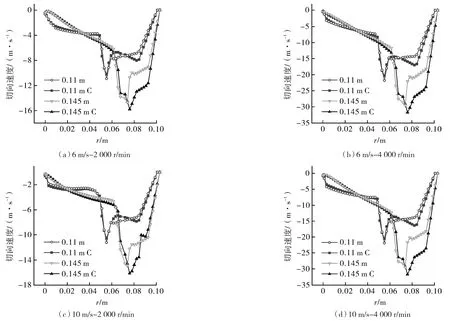

2.2.3 分级轮附近气流切向速度分析

切向速度对粗细颗粒的有效分级起着关键作用,因此需要对分级轮附近的切向速度分布进行研究。分析图7可以发现,切向速度随着离圆心距离的增大呈现先增大后减小的趋势,这是由于在相同分级轮转速下,靠近分级轮外侧的气流切向速度最大,远离分级轮外侧逐渐减小。在分级轮内侧(r<0.045 m)相同高度,两种分级轮的切向速度曲线几乎重合,因此叶片的局部增宽对分级轮内侧切向速度的影响较小。在分级轮外侧(r>0.063 m)相同高度,切向速度大小发生了较大变化,采用变截面叶片时分级轮外侧的切向速度明显较大。这是由于变截面叶片较宽,在相同转速时切向速度更大,颗粒会受到更大的离心力作用,能有效提高气流分级机的分级精度。

图7 分级轮附近的切向速度分布曲线Fig.7 Tangential velocity profile of airflow near the classifying wheel

2.3 模拟试验

从评价分级的主要参数——颗粒分级效率、分级精度和切割粒径入手,比较采用直叶片分级轮和变截面叶片分级轮的分级性能差异。不同操作参数下气流分级机对淀粉颗粒分级效率如图8所示。

图8 气流分级机的颗粒分级效率Fig.8 Particle classification efficiency of the air classifier

从图8中可以发现,随着颗粒粒径的增大,颗粒分级效率增大。这是由于颗粒粒径越大,在相同分级轮转速受到的离心力越大,粗颗粒越容易被甩出,有利于粗细颗粒的分级。比较采用直叶片和变截面叶片的颗粒分级效率,发现采用变截面叶片分级轮的颗粒分级效率较大,得到的产品颗粒的粒径分布更窄,与气流流场分析的结果相吻合。

在不同工况下,对直叶片分级轮和变截面叶片分级轮的气流分级机切割粒径(d50)和分级精度(K)进行计算,如表1所示。研究发现采用变截面分级轮叶片切割粒径d50更小,这与分级轮内侧轴向速度分析、分级轮外侧切向速度分析的结果相同,证明采用变截面叶片有助于减小气流分级机产品的粒径。

表1 气流分级机的切割粒径和分级精度Tab.1 Cutting size and classification efficiency of the air classifiers

为了更为清晰观察颗粒在分级腔内的运动情况,对微纳米食品颗粒在分级腔内的运动轨迹进行研究。研究两种叶片的分级轮在进风速度为10 m/s,分级轮转速为 4 000 r/min,20 µm 颗粒在分级腔内的运动轨迹的差异。如图9所示。

图9 分级腔内微纳米食品颗粒的运动轨迹图Fig.9 Streamline diagram of micro-nano food particles in classifying chamber

对图9进行分析,发现当一个20 µm食品颗粒进入分级腔内,采用直叶片分级轮,颗粒快速通过分级轮并从出料口离开;而采用变截面叶片分级轮,颗粒无法进入分级轮内部,进入分级轮内部的颗粒也会在变截面叶片上方运动,最终在离心力作用下被甩出分级轮外。因此采用变截面叶片分级轮能甩出粒径更小的食品颗粒,有利于减小产品的切割粒径。

3 结论

分析不同叶片分级轮附近的气流轴向速度、径向速度和切向速度的变化规律,并计算气流分级机在不同操作参数下的颗粒分级效率、d50和分级精度。研究分级轮叶片截面形状对气流分级机分级性能的影响,结论如下:

(1)采用变截面叶片的分级轮能减小叶片间的径向速度和分级轮内侧的轴向速度。有利于细颗粒顺利通过叶片间流道从而被快速收集,有利于提高气流分级机的分级效率。

(2)采用变截面叶片的分级轮能提高分级轮外侧的切向速度。使颗粒所受的离心力增大,使更细小的颗粒被甩出分级轮外,使粗细颗粒更好地精准分级,获得粒径更小的微纳米食品颗粒。

(3)通过模拟试验发现采用变截面叶片的分级轮能有效降低产品的切割粒径,获得粒径更小、粒径分布更窄的微纳米食品颗粒。