基于自然冷却与强制风冷的永磁同步电机散热仿真试验

2021-09-10杨帆王志威帅茂

杨帆 王志威 帅茂

摘要:损耗引起的温升是确定电机定额的主要因素。利用模拟软件Fluent与流固耦合传热机理,在一台1.9kW永磁同步电机上研究了自然冷却和强制风冷两种冷却方式对电机温度分布特征的影响,并制作样机进一步试验。仿真结果与试验结果相近,验证了仿真的准确性。

Abstract: The temperature rise caused by the loss is the main factor in determining the motor rating. Using the simulation software Fluent and the fluid-structure coupling heat transfer mechanism, the influence of natural cooling and forced air cooling on the temperature distribution characteristics of the motor was studied on a 1.9kW permanent magnet synchronous motor, and a prototype was made for further testing. The simulation result is similar to the test result, which verifies the accuracy of the simulation.

關键词:永磁同步电机;自然冷却;强制风冷;仿真

Key words: permanent magnet synchronous motor;natural cooling;forced air cooling;simulation

中图分类号:TM351 文献标识码:A 文章编号:1674-957X(2021)12-0086-03

0 引言

电机的定额通常从机械和热两方面的考虑来确定[1]。例如,绕组最大电流一般由绝缘材料不被损坏,或者其寿命不被过度缩短的前提下所能承受的最高温度来决定,即损耗引起的电机发热温升最终决定在不过度损坏电机绝缘的前提下,所能得到的最大功率输出[2]。此外,由于绝缘材料的退化同时受时间和温度这两个因素的影响,电机温升过高会加速电机绝缘材料老化,缩短使用寿命,同时温升过高会使绕组电阻增大,使电机效率下降,而电机效率下降将进一步导致发热量增加,从而再次推高温度上升。因此,电机的定额、效率和寿命均与其工作温度密切相关。

定子绕组和定子铁芯是伺服电机的主要发热部件,定子铁芯安装在机壳内壁,通过与机壳的接触将热量导出到机壳,机壳与空气接触进行自然冷却散热。为了提高电机材料的利用率,高功率密度电机均采用较高的电磁负荷,从而使电机运行时单位体积的损耗明显增加,使电机各部件的温度升高[3]。随着电机功率密度的增大,电机的散热问题成为制约电机发挥性能的重要因素。本文以1台1.9kW交流永磁同步电机为例,通过有限元方法模拟不同冷却方式下电机整机温度分布,并在对拖测试平台上进行电机温升试验。

1 有限元模型建立

图1为1.9kW永磁同步电机在自然风冷和强制风冷这两种冷却方式下的物理模型图,为了方便进行有限元分析以及提高计算效率,需要对主轴系统的三维模型进行简化假设和相应前处理。将电机前后端盖上的轴承简化为相同直径大小的圆环套筒。忽略倒角、圆角、通孔、螺纹孔和接线柱等比较难捕捉的特征结构。转轴和端盖间微小间隙,影响全局网格质量和数量,设置成贴合。编码器结构复杂,质量和比热容不大,且为空心结构,远离绕组发热源,对全局温升影响较小,因此对其模型进行省略简化。铁芯由硅钢片叠压制成,硅钢片之间有绝缘层和微小气隙,将其设置为一个导热系数各向异性的整体。将每个定子槽中的绕组线束等效为槽绝缘包裹的整体,后续通过设置虚拟厚度的方式模拟槽绝缘。忽略辐射的散热效果,忽略转子和轴承的损耗。采用对称的形式,将整个模型沿电机轴线和重力方向组成的平面剖开,对电机半模型进行仿真求解。

将简化后的电机模型导入到有限元软件中,对其划分网格,并在流固接触面设置边界层网格,以捕捉空气动力粘度变化特征。根据电机内部热交换及传热学相关理论,确定系统内各热边界条件,热源部分按铁耗、铜耗分别赋予铁芯、绕组体积源项。由于自然冷却是依靠空气流体自身温度场不均匀引起流动,需充分考虑流固界面热交换情况,因此选择采用k-ω模型进行求解,以期获得更高仿真精度。相关模型参数设置如表1所示。

2 仿真结果分析

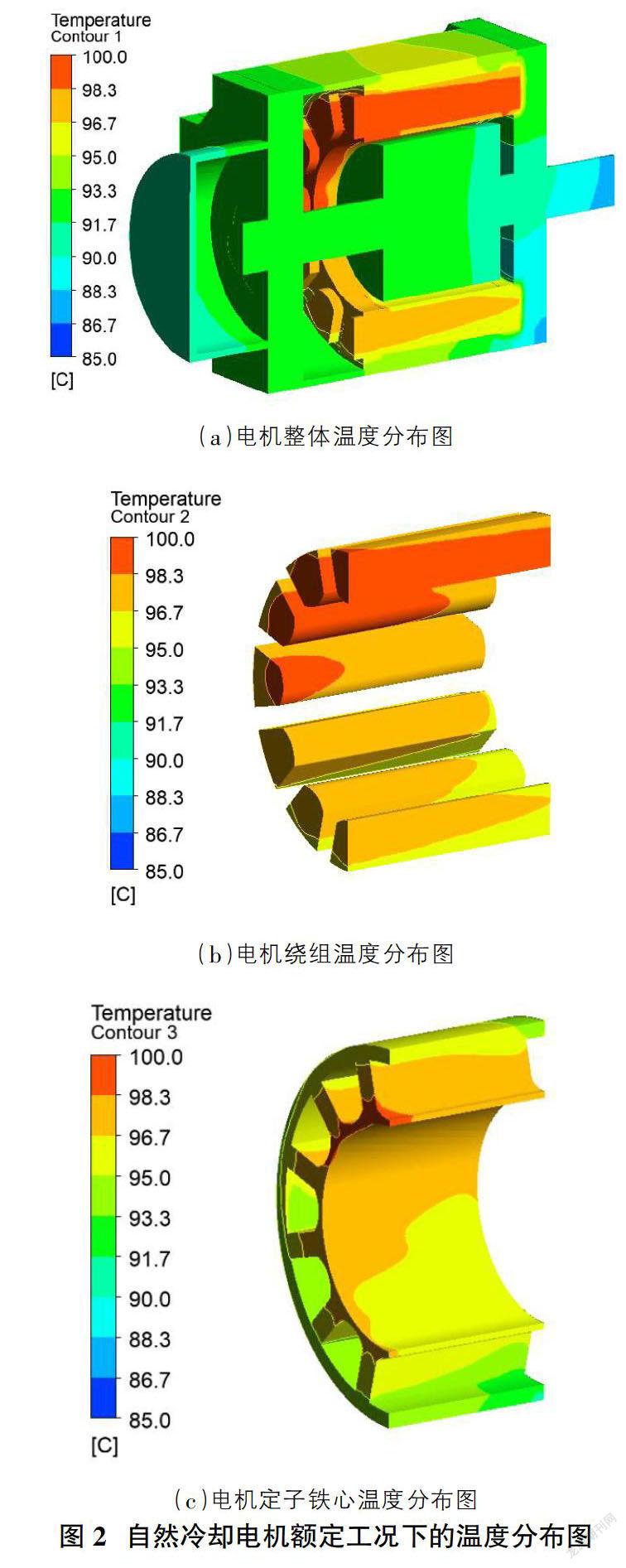

基于前文建立的有限元模型对自然冷却电机及强制风冷电机进行有限元仿真。图2(a)为自然冷却电机整体温度分布图,电机机壳呈现前后两端低,中间高的温度分布,这是由于定子及安装在定子内的绕组为发热源,热量通过定子与机壳内壁的接触传递到机壳,因此机壳与定子接触的区域出现局部的热量集中。在靠近安装板区域附近的电机前端盖呈现非常低的温度,因为此处前端盖连接的安装板和底板有较大表面积进行自然对流散热。图2(b)为自然冷却电机绕组温度分布图,绕组整体表现出后端盖侧高、前端盖侧低的温度分布特征,且后端盖侧的端部绕组是绕组高温区集中的地方,原因归结于前端盖侧的端部绕组被灌封胶全包裹,端部绕组产生的热量可通过注满的灌封胶直接传递到机壳与前端盖,中间不经过空气传热。而后端盖侧的端部绕组仅部分被灌封胶包裹,剩下的部分是与空气接触进行自然对流换热,且此处为电机动力线束引出端,具有较多绝缘材料影响传热效率。同时,由于机壳内空气自然对流时受到重力作用,热空气向上流动,导致位于电机圆周上半部分的绕组温度高于位于电机圆周下半部分的绕组。仿真结果显示,前端端部绕组的最高温度为99.5℃,根据公式ΔT=T-T0(T0为环境温度,T为待测点实际温度),环境温度为20.0℃,计算出其温升为79.5K。图2(c)为自然冷却电机定子铁心温度分布图,定子铁心在前后方向上,后端盖侧温度高,前端盖侧温度低;在重力方向上,下半部温度低,上半部温度高;在径向方向上,温度分布特征是离机壳越近温度越低,最内侧温度最高,达到89.9℃,与绕组局部高温区域位置基本一致。

图3(a)为强制风冷电机整体的温度分布图,由于风扇在电机后端旋转吹风的缘故,电机外表面温度分布特征为后端温度更低,然后随着风速风压的损失,对流换热系数降低,电机前端温度比电机后端相对较高。图3(b)为强制风冷电机绕组温度分布图,绕组在重力方向上表现出温度均匀分布的特征,说明此时电机内空气自然对流换热的影响远小于强制风冷对流换热对温度分布的影响。而在径向上,越靠近定子温度越低,绕组中心处成为高温集中区域,其端部绕组最高温度为67.0℃,在20.0°C的环境温度下,温升为47.0K。与自然冷却电机相比,强制风冷电机端部绕组温升下降了32.5K。图3(c)是强制风冷电机定子铁心温度图,定子铁心整体温度较低,且与机壳温度分布特征一致。由此可知,运用强制风冷的方式,提高了机壳表面散热效率,使得端部绕组的热量能够快速地传递到机壳上,从而有效地降低端部绕组的最高温升。

3 电机試验及结果分析

制作强制风冷样机进行电机试验,测试平台如图4所示,主要由试验样机、负载电机、K型热电偶、温度数据采集卡、转矩转速传感器、控制柜和电脑等组成。电机测试工况运行条件与仿真相同,电机功率为1.9kW,转矩为11.9Nm,转速为1500r/min,环境温度20.0℃,风扇冷却空气流速为5.0m/s。通过K型热电偶来进行温度数据采集,在电机后端上下两个端部绕组设置测温点,上下分别为测温点a、测温点b,在机壳上端外表面设置测温点c。测量数据整理后,样机温升的测量结果与仿真结果对比如表2所示。

从表2可以看出,自然冷却电机试验测量得到的最大温升为81.7K,强制风冷电机试验测量得到的最大温升为45.4K,而且测量值与仿真值近似,说明仿真结果具有可靠性和一定的参考价值。分析如下:①自然冷却电机机壳温度测量值与仿真值差别较大,主要是由于建模省略了机壳外表面的散热筋与不规则外形,使得机壳与空气接触的表面积减少,散热效果减弱。②端部绕组的导线束缠有绝缘材料导致厚度不均,造成内部传热环境复杂,测温也会有一定的偏差。

4 结语

采用强制风冷的冷却方式,能通过空气的流动提高机壳表面对流换热能力,将端部绕组热量传递到机壳进行快速散热,实现电机最高温升的有效降低,使永磁同步电机在条件有限的情形下获得功率密度的进一步提升。后续研究可以从以下方向持续改进:①完善仿真模型,继续研究各工况下不同冷却方式对电机温度分布的影响;②针对对流换热特性,对冷却系统流道及电机机壳表面散热筋进行优化设计,求得更适应于强制风冷电机散热的结构参数。

参考文献:

[1]鲍里先科,魏书慈,邱建甫.电机中的空气动力学与热传递[M].机械工业出版社,1985.

[2]乌曼.电机学[M].电子工业出版社,2014.

[3]卓亮,赵飞,马立丽,杨光力.航空电机及控制器的温度场仿真分析[J].电机与控制应用,2019(07).