我国稻米加工工艺的沿革与展望

2021-08-03谢天杨会宾郭亚丽牛家铎谢健

谢天 杨会宾 郭亚丽 牛家铎 谢健,3,*

(1中粮营养健康研究院有限公司,北京102209;2 国粮武汉科学研究设计院有限公司/国家粮食和物资储备局谷物加工工程中心,武汉430079;3 国家粮食产业(柔性智能碾米装备)技术创新中心,浙江衢州 324022;4 麦稻智慧粮食集团有限公司,上海200355;*通讯作者:pxiejian@126.com)

稻谷加工成为大米(或糙米、半成品米)才能食用,原始的稻谷加工成大米的技术是与大规模采集野生稻同时期出现的。稻米加工工艺是指根据原料稻谷的工艺性质、含杂情况以及成品大米的质量要求,按照稻谷加工规律,将选定的各加工工序按顺序串联起来,将稻谷按预定的产品质量标准进行加工、处理的生产过程。

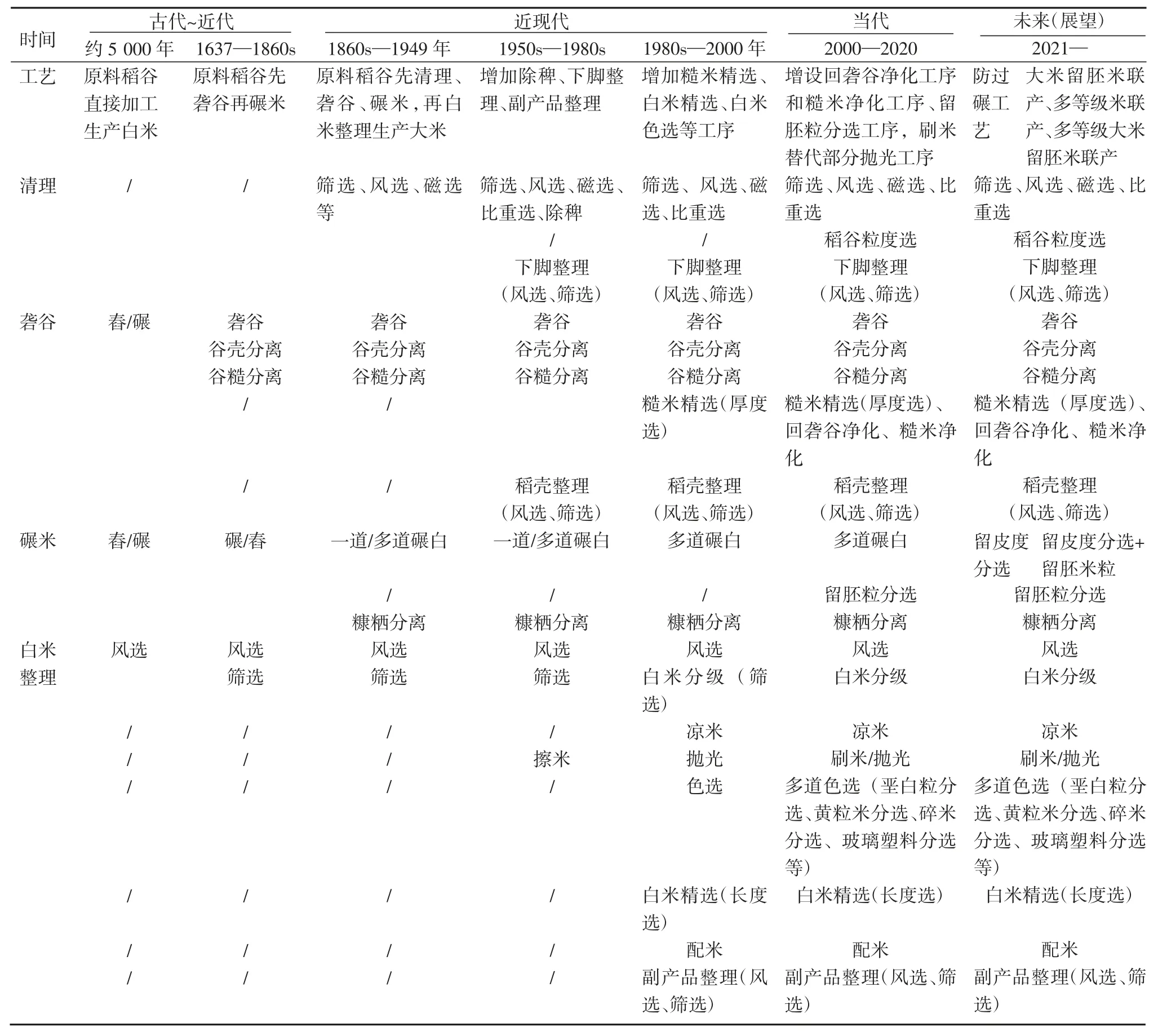

自几千年前我们的祖先将稻米作为食物之时起,稻米的加工工艺亦出现了最简单的“稻出白”工艺。经过几千年的实践和改良,在公元17 世纪中叶之前改良为“糙出白”工艺(据成书于1637 年的《天工开物》记载);又经过200 多年的实践和改良,到19 世纪60 年代,增加了“稻谷清理”“白米整理”等工段[1];后来又陆续增加了“下脚整理”“副产品整理”等工段,构成现代稻谷加工工艺。当然,其中的清理、砻谷、碾米、白米整理等各工段以及各工段中的各工序都在不断完善,如20 世纪80 年代起增加“糙米精选”“白米精选”“白米色选”等工序;21 世纪起“一道色选”发展为“多道色选”工序,“多道抛光”工序发展为“刷米工序”与“抛光工序”相结合的工艺;2019 年起又发展出“回砻谷净化”“糙米净化”“留胚粒分选”等工序;目前正在向更加低破碎、低能耗和精准化加工的方向发展,如国际首创应用在碾米工段的“多等级大米联产技术”“多等级大米、留胚米联产碾米技术”等专利已获得授权。我国稻米加工工艺的工序组成、发展沿革与展望可参见表1。

表1 我国稻米加工工艺的工序组成发展沿革与展望

1 19 世纪下半叶之前的稻米加工工艺

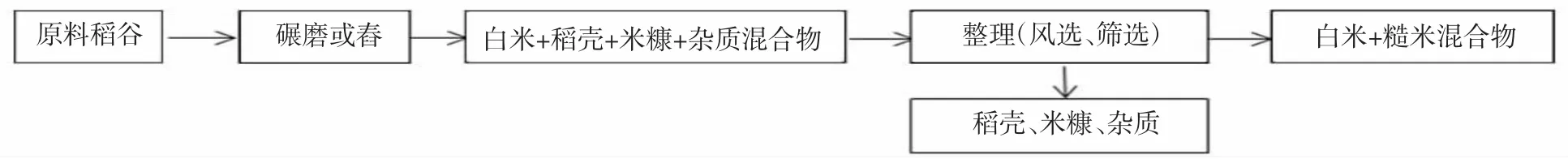

1.1 “稻出白”工艺

我国先民最早成功驯化野生稻并越来越大范围种植栽培稻,也同样创造了与生产规模相适宜的稻米加工工艺、工具/机具/设备。依据大量出土的文物记载及稻米加工工具/机具实物,最原始的稻米加工工艺是从原料稻谷直接加工生产大米的“稻出白”工艺(图1)。原料稻谷连带可能夹带的稻草、草籽以及泥块等各种杂物一同进入“碾磨/舂米”(即利用原始的碾盘/杵臼/碓等工具或机具同时进行稻谷脱壳和碾米)被脱壳、碾米成为糙米+白米+稻壳+米糠+杂物等构成的混合物,再经过“整理”,即利用风力、筛面等将混合物中的稻壳、米糠、杂质与白米/糙米分离,得到糙米+白米混合物(由于原始工具/机具加工不均匀,生产的是糙米与碾皮程度不完全一致的白米的混合物)。

图1 “稻出白”工艺

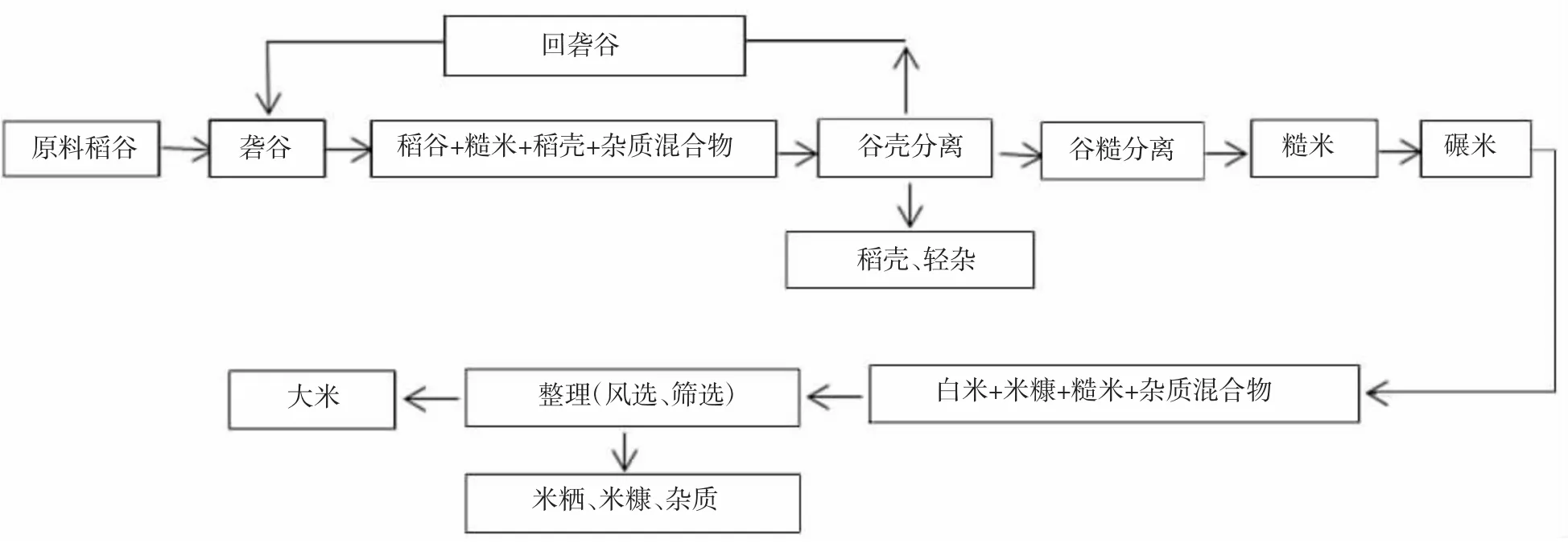

1.2 “糙出白”工艺

经过漫长的发展,水稻生产规模不断扩大,稻米在食物中的占比和重要性不断提高,稻米加工工艺也同时进步,在“稻出白”工艺基础上,发明了“先砻谷、谷糙分离制得糙米、糙米再碾成米”的“糙出白”工艺(图2)。《天工开物》中记载,“凡既砻,则风扇以去糠秕,倾入筛中团转,谷未剖破者浮出筛面,重复入砻”“凡稻米既筛之后,入臼而舂”,意思是指砻谷后用风力分离谷壳,后倒入谷筛,将未脱壳的稻谷分出再回砻,将筛出的糙米送去舂米。说明至少在1637 年前,我国稻米加工工艺已经发展到了相当高的水平。此后全球的稻米加工工艺虽在此工艺基础上增加其他工段或工序,但由“砻谷-谷糙分离-稻谷回砻-糙米碾米”构成的“糙出白”稻米加工核心工艺迄今没有改变。

图2 “糙出白”工艺

与“稻出白”工艺相比,“糙出白”工艺将脱去稻壳与去除米糠分开为砻谷工段和碾米工段,其中,砻谷工段包含“砻谷”“谷壳分离”“谷糙分离”等工序(砻谷:脱去稻谷稻壳的工序;谷壳分离:从砻谷工序制得的混合物中分出已脱下稻壳的工序;谷糙分离:将谷糙混合物中糙米与谷粒分开的工序);碾米工段包括“碾米”等工序(碾米:碾去糙米皮层的工序)。原料稻谷通过砻谷工段可以先制得更“纯”的糙米进入碾米工段,因而可以制得更加均匀、更“纯”的白米。

2 19 世纪下半叶至20 世纪末我国稻米加工工艺

19 世纪60 年代起,在上海、广东等沿海地区,及在无锡、南京、芜湖、九江、武汉等沿江地区相继出现了主要加工机械从国外引进的机制稻米加工业[1],采用的是如图3 所示的近代稻米加工工艺,即“糙出白”后再“白米整理”的加工工艺。

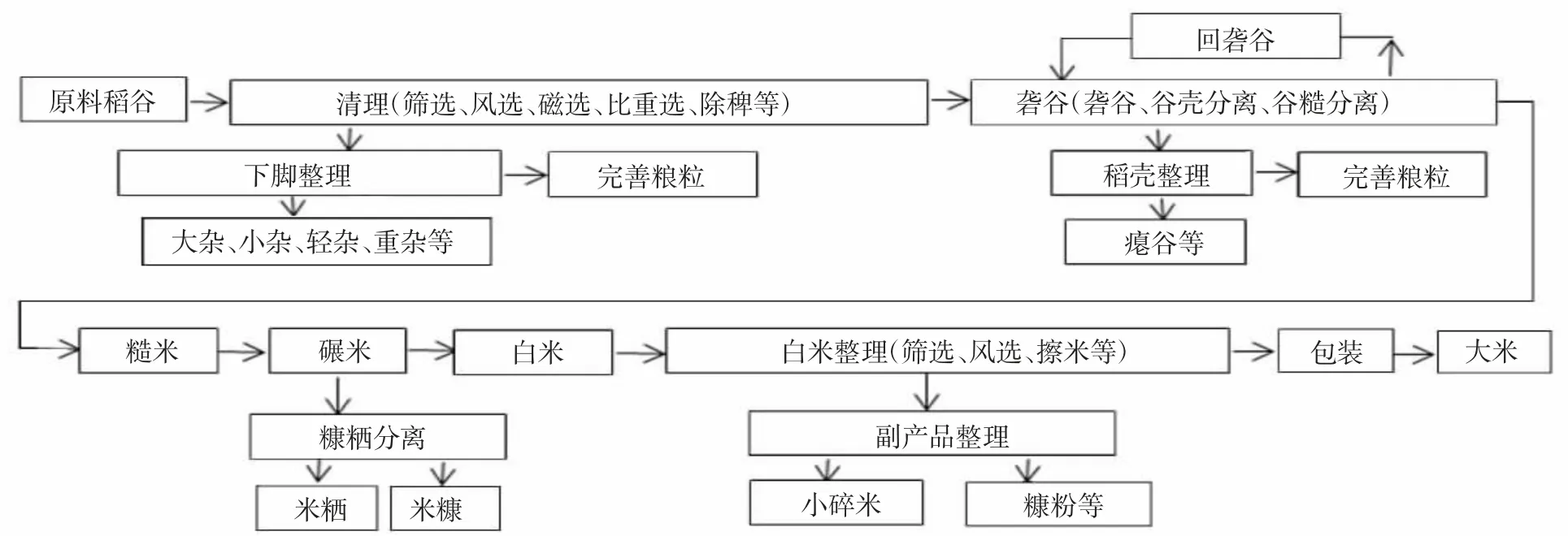

图3 传统稻米加工工艺

2.1 传统稻米加工工艺

与图2 所示原料稻谷先砻谷再碾米的“糙出白”工艺相比,近代稻米加工工艺在砻谷之前,增加了稻谷清理工段。原料稻谷经过清理工段,可以将各种杂物分离出去,一方面可以生产杂物更少的糙米、白米,也可以减轻砖石、金属等杂质影响后续工段的工艺效果,避免石子等杂质损坏后续工段的设备。

2.2 现代稻米加工工艺A

1949 年新中国成立以后,一直到20 世纪70 年代改革开放前,我国稻米加工业主要采用如图4 所示的现代稻米加工工艺A。与传统稻米加工工艺相比,有以下3 条革新:1)首创在清理工段单独设置了“除稗”工序(去除原料稻谷中夹杂稗子等小杂),以适应原料稻谷含稗子渐多的情况;2)由整理工段完善升级的白米整理工段(将碾白后的米粒中的糠粉、碎米、米粞分离出去的工段)新增了“擦米”工序(擦除粘附在白米表面的糠粉)和“凉米”工序(降低米温),以减少大米的糠粉含量,降低米温,延长大米产品的保质期;3)增加了下脚整理工段(将清理工段分出的各种杂质进一步分离,如进一步整理谷石混合物)和副产品整理工段(将米糠、米粞、米胚、碎米和整米各自分开的过程,包括糠粞分离、碎米分离、米胚分离等工序),以尽量降低下脚、稻壳、米糠等副产物夹带完善粮粒,提高各种副产品的纯度,提高各自的利用率。

图4 现代稻米加工工艺A 框图

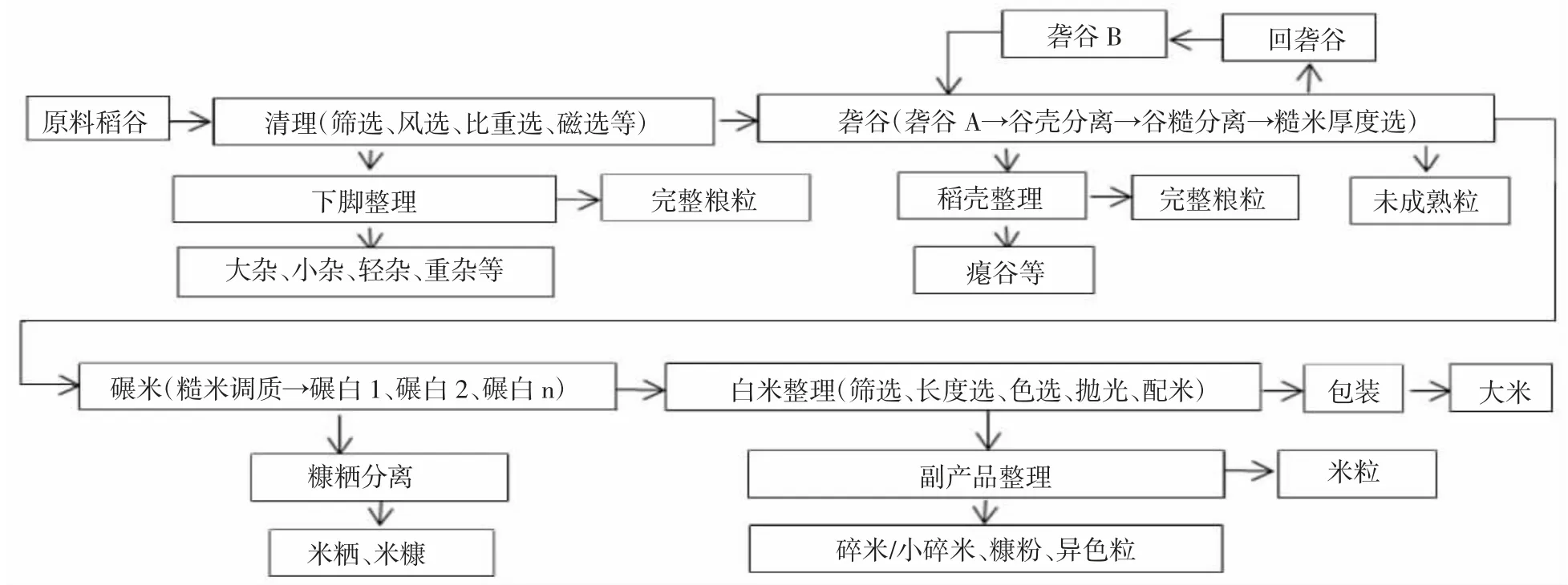

2.3 现代稻米加工工艺B

20 世纪80 年代以后,稻米加工工艺实现了再次升级,在砻谷工段增设“回砻谷单独砻谷”工序(即将经过一次砻谷、谷糙分离分出的未脱壳的稻谷单独用一台砻谷机再次砻谷的工艺,该工序可根据回砻谷已受过挤压一次砻谷的实际情况配置适宜的技术参数)以减少碎米和爆腰,增加“糙米精选”工序(即利用未成熟粒与完善糙米之间厚度等的差异进行分离)以提高糙米纯度,有利于改善后续碾米效果;在“碾白”工序前增设“糙米调质”工序(即通过调节糙米水分等改善糙米的加工品质),以降低“碾白”工序增碎;“碾白”工序由“一道出白”发展到“二道出白”或“多道出白”工艺;在白米整理工段增置“色选”工序以降低大米中异色粒(黄粒、垩白粒)的含量、提高大米产品的纯度和安全性,增设“白米精选”工序(按照米粒的长度将碎米从白米中分开),以尽量降低大米产品含碎,减少碎米带出整米量,增设“配米”工序(将多种大米按需求进行搭配混合)以提升大米的食用品质和商品品质,改“擦米”为“抛光”(去除米粒表面粘附的糠粉、提高米粒表面光泽)以延长大米产品保质期;在清理、砻谷、碾米、白米整理等多个工段增加“计量”步骤,以掌握出糙率、糙出白率、出米率等生产数据。因原料稻谷中稗子减少,清理工段的“除稗”工序逐步被取消(图5)。

图5 现代稻米加工工艺B 框图

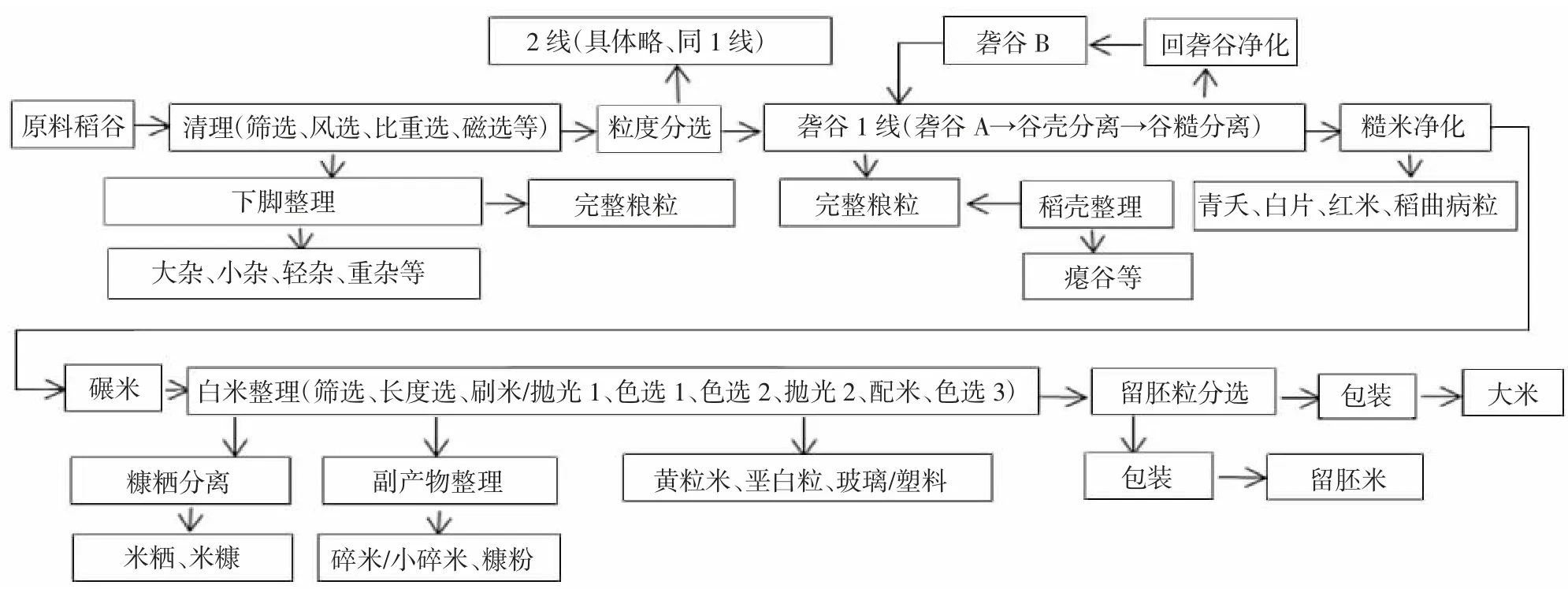

3 21 世纪以来我国稻米加工工艺

进入20世纪后,尤其是近几年,我国稻米加工工艺上了新台阶(图6)。针对混杂严重的稻谷原料在砻谷工段增加“稻谷分级”工序,按粒度将稻谷分为大粒、小粒,后续分线加工(砻谷、碾米等),方便根据稻谷粒度的不同配置设备、调整参数,减少碎米、爆腰,提高产品质量。在白米整理工段调减一道或二道“抛光”工序,增设一道或二道“刷米”工序,构成“刷米/抛光”组合工艺,既降低大米中糠粉含量,又可降低抛光工序造成的增碎、爆腰和能耗;增设“多道色选”工序(根据黄粒米、垩白粒、碎米、玻璃等杂质物料颜色/形状/品质的差异被分步、单独分选出来),以方便分离和收集黄粒米、垩白粒、过量碎米或小碎(碎米、小碎米分选在2017 年新增),可保证大米产品质量达标,使各种物料分类利用,做到物尽其用,提高稻米资源的利用率,分离玻璃、塑料等恶性杂质确保大米产品食品安全。2018 年起我国首创在砻谷工段增设“回砻谷净化”工序(按照稻谷与糙米等的颜色等差异彻底分离)和“糙米净化”工序[2](将糙米与未熟粒、异色糙米、稻曲病粒等按颜色的差异彻底分离),极大地提升了回砻谷的纯度,以降低回砻谷在砻谷时的糙碎和爆腰率;将糙米中夹带的青夭、白片等未熟粒,红糙米等异色糙米,稻曲病粒等杂质或异物彻底分离开,极大地提升了糙米的纯度,减轻了碾米工段因加工青夭、白片等所消耗的不必要的负荷,减轻因稻曲病粒对糙米、白米表皮的污染,提升大米产品品质;将红米等异色糙米单独分离、单独碾白,可以减轻对其他正常白米加工的干扰。2018 年起,我国首创在碾米工段增设“留胚粒分选”工序(将留胚粒与普通米粒按颜色、形状的差异彻底分离),将达到加工精度要求的留胚粒与普通大米(非留胚粒)分开,减少因将留胚粒加工为普通非留胚粒增加的能耗、增碎、爆腰等,有利于减低能耗、提升大米整精米率,一条生产线可以同时生产留胚米和白米两类产品[3],增加了产品类型,又提升留胚米产品的营养价值,提升了稻米资源食用率。

图6 当代稻米加工工艺

4 未来我国稻米加工工艺发展趋势展望

展望未来,由于碾米工段是产生碎米最多的工段,约占总增碎的50%以上。因此,重点之一将是使碾米工段向低破碎、低能耗和精准化方向发展。

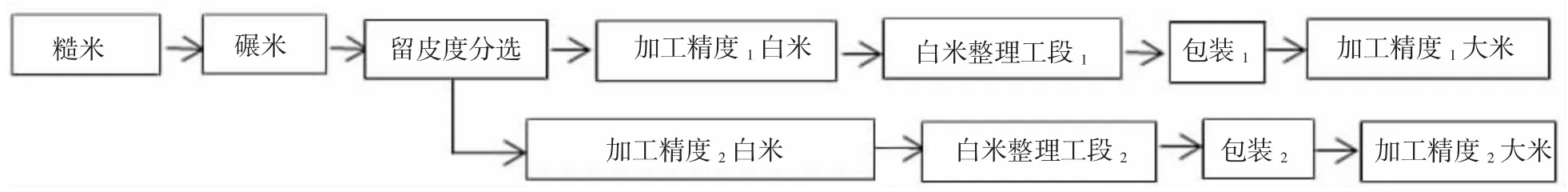

4.1 防过碾碾米工艺

根据初步研究,在由3 道及以上碾白工序组成的碾米工段中,由于碾米设备性能的天然缺陷(即出机白米中加工精度上下差一级的米粒在10%以上),几道碾白后,出机白米中达到预设加工精度的米粒占较大比例,有的甚至高达50%以上,传统加工工艺中,这部分已达到加工精度的米粒会与未达到加工精度的米粒一同进入后续碾白工序,造成过碾。为此,我国首创提出增设“留皮度分选”工序[3],将已经达到加工精度的米粒与未达到加工精度的米粒分离,跳过下一道碾白工序,构成防过碾碾米工艺(见图7),可降低因部分达标米粒过碾造成的不必要的碾白能耗,降低碎米率,提高出米率和整精米率。

图7 防过碾工艺框图A(局部、防过碾碾米技术)

4.2 多等级米联产、大米与留胚米联产、多等级大米与留胚米联产工艺

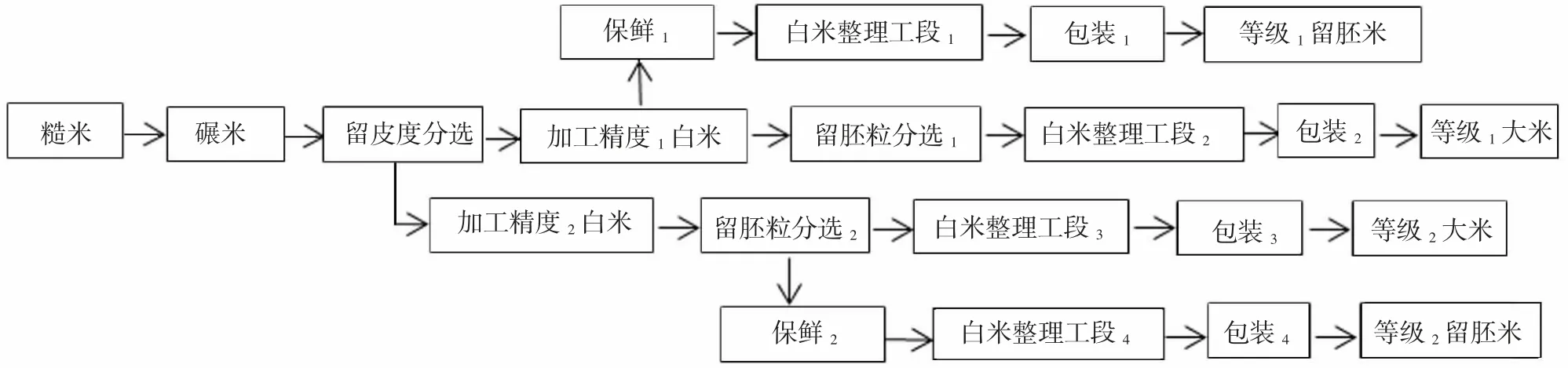

可将前述分离的留皮度不同(加工精度不同)米粒分成两个等级的白米,即构成多等级米联产工艺(见图8),也可以构成多等级白米与留胚米联产碾米技术[3](见图9)。

图8 多等级米联产工艺(局部、碾米技术)

图9 多等级大米与留胚米联产工艺框图(局部、碾米技术)