阳茂特大桥钢管拱自密实砼配比优化与灌注技术

2021-07-12杨俊东

杨俊东

(中铁二十三局集团第四工程有限公司 四川成都 610091)

1 引言

钢管拱结构合理运用钢管抗弯和砼抗压的力学特性,具有跨度大、造型轻巧美观、用钢量较钢结构桥大幅减少、后期维护量小等优点。钢管砼采取从拱脚到拱顶高压泵送施工,要求砼具有高强度、高流动性、自密实、微膨胀等综合性能。砼原材料质量、配合比设计、拌制生产、运输组织、泵送施工全过程任一环节出现问题,都可能导致钢管拱砼浇筑失败,从而造成经济损失和工期延误。

2 工程概况

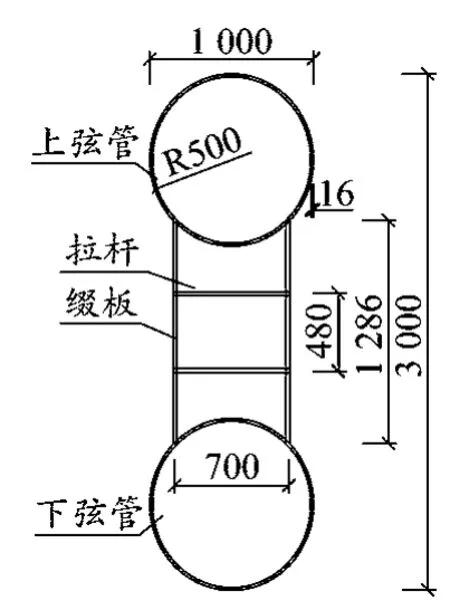

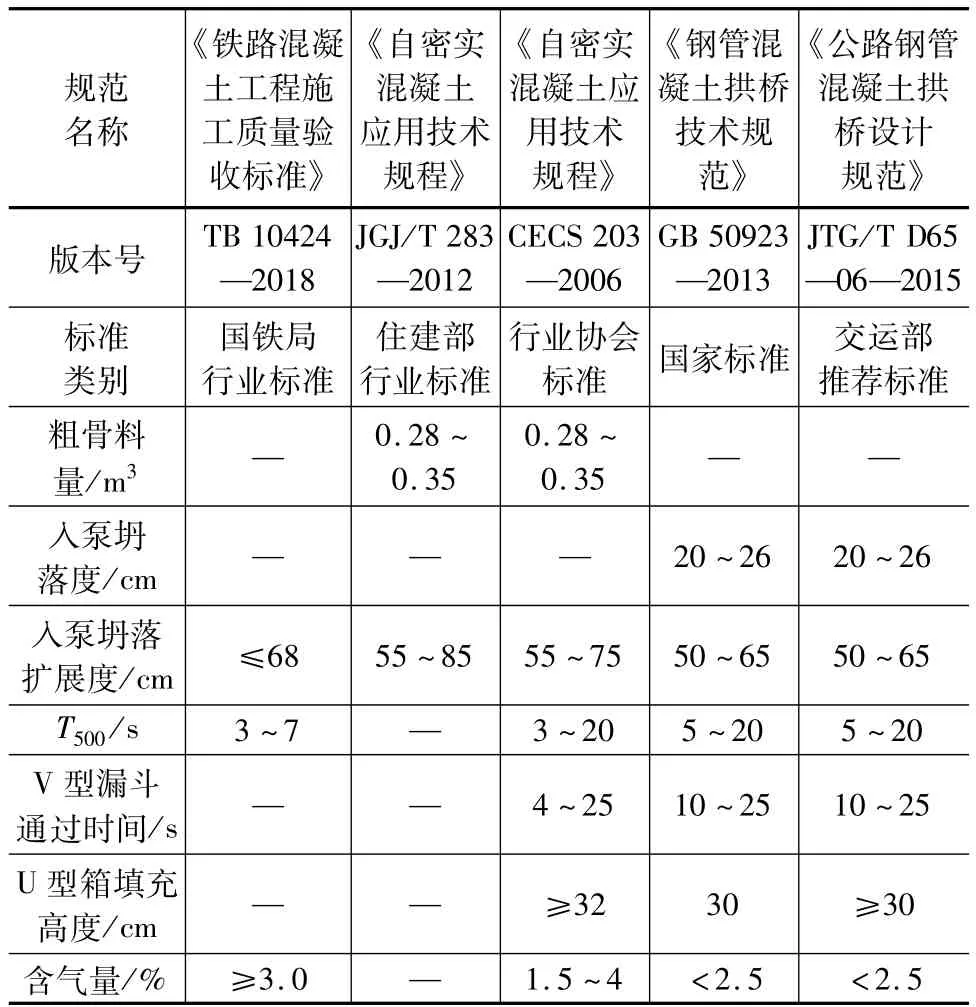

深茂铁路跨阳茂高速特大桥为全线控制性工程,全长1 260.06 m,钢管拱主跨布置(76+160+76)m,为预应力砼连续梁与钢管砼拱组合结构(见图1)。160 m连续梁主跨设下承式钢管系杆拱,矢跨比1/5,设计矢高32.0 m,轴线为二次抛物线。拱肋采用等高度哑铃型截面(见图2),截面高度3 m,宽1 m,上下弦管直径为1.0 m,壁厚16 mm,上下弦管中心距2.0 m,中间通过16 mm钢腹板连接,材料为Q345qD钢,上下弦管和腹板空腔内浇筑C55微膨胀砼。左、右幅拱肋间共布置9道横撑,水平距离15 m。横撑采用空间桁架撑,横撑钢管内部不填充砼。

图1 阳茂特大桥

图2 拱肋断面(单位:mm)

3 自密实钢管砼配合比设计

(1)设计及规范要求

拱肋C55微膨胀砼必须进行材料试验,确定其具有低泡、大流动性、收缩补偿、延后初凝和早强的工作性能。相关规范对自密实砼要求见表1[1-5]。

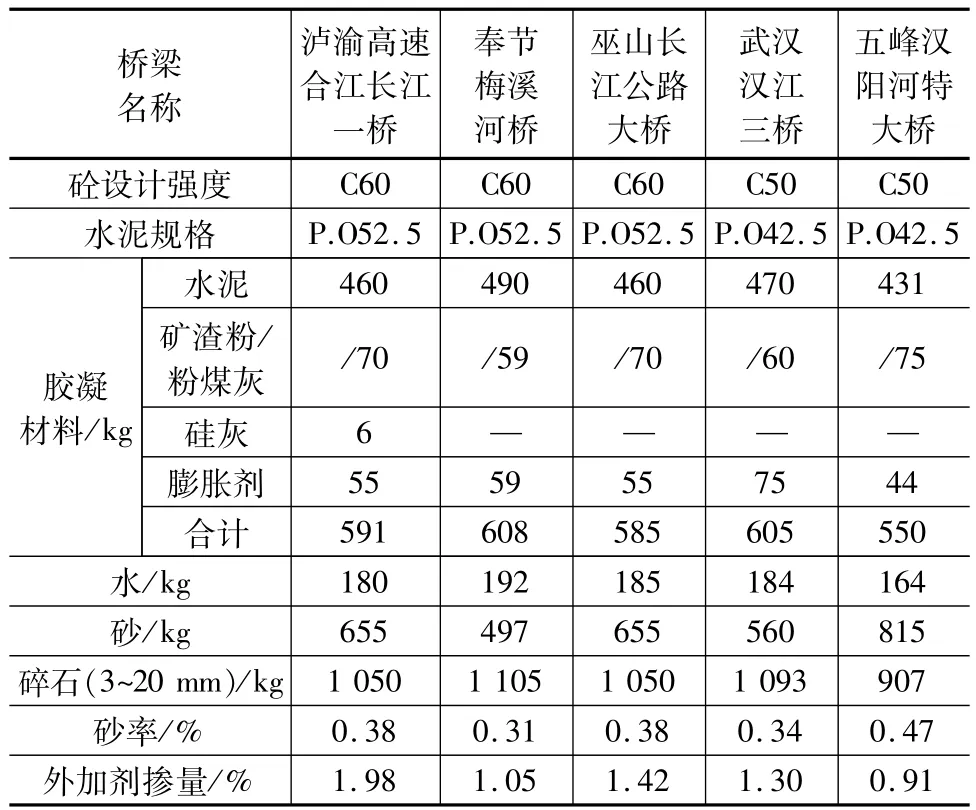

表1 相关规范对自密实砼配合比和性能指标要求对比

(2)钢管拱砼配合比设计特点及难点

钢管拱砼要求同时具备高强度、微膨胀收缩补偿和良好的工作性能。存在的困难:掺加膨胀剂会造成钢管拱砼坍落度、扩展度损失大;普通自密实砼要求砂率高、含气量高,而钢管砼要求砂率适中(砂率过高时,收缩徐变较大),实现低含气量下砼具有优良的自密实、高保塑工作特性。已完成的部分大跨钢管拱桥砼设计配合比对比见表2[6]。

表2 部分钢管拱桥自密实砼配合比对比

(3)配合比初步设计

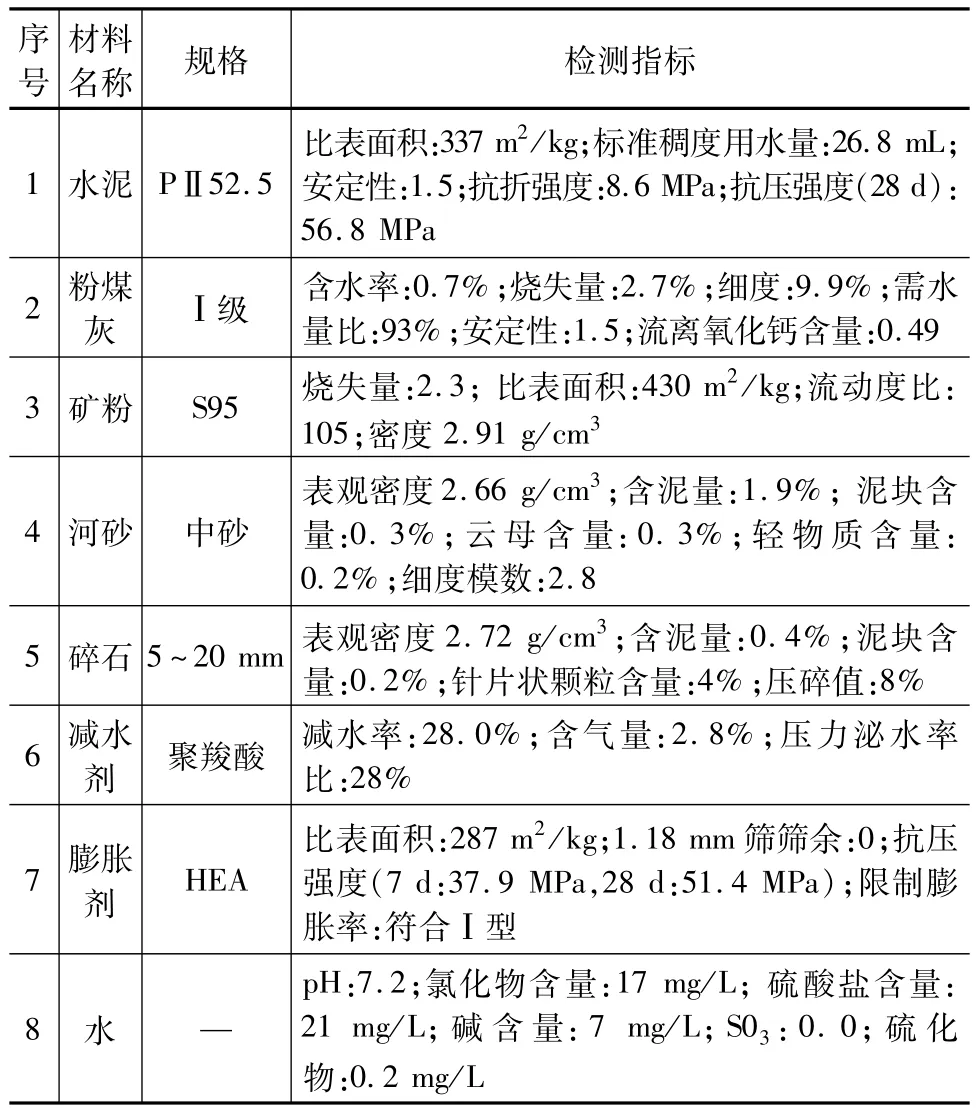

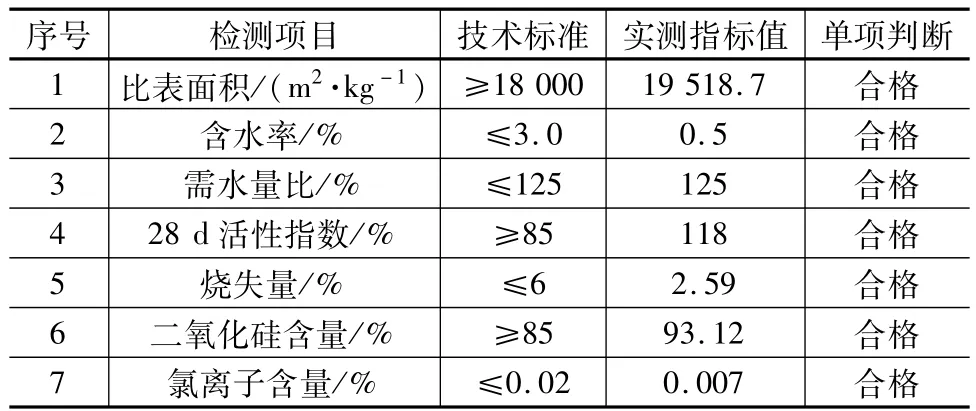

项目选用钢管拱砼原材料检测指标见表3。

表3 钢管拱砼原材料检测指标

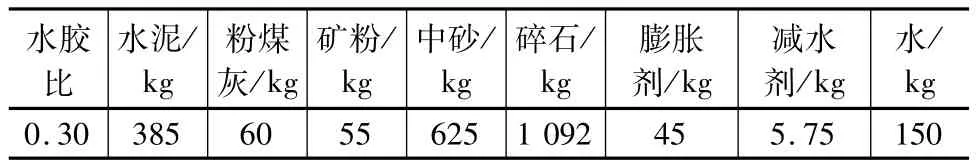

实验室初选C55钢管拱砼配合比见表4,实测砼性能见表5。各项指标符合铁路相关规范要求。

表4 钢管拱C55砼配合比(初选)

表5 初选钢管拱C55自密实砼实测性能指标

4 试灌钢管砼及失败原因分析

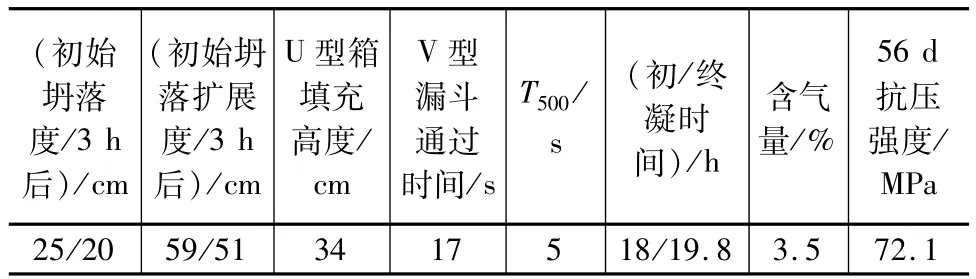

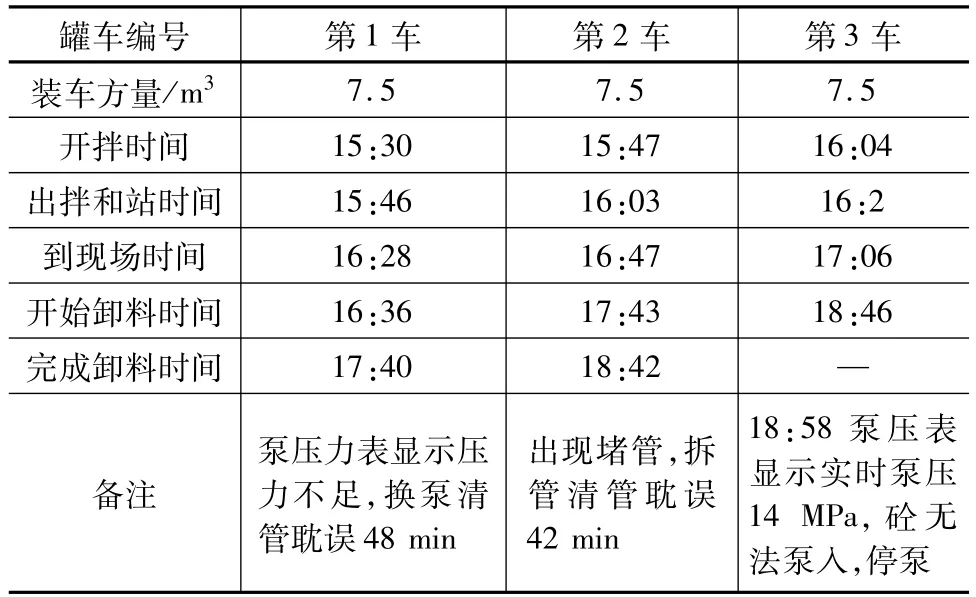

在正式灌注施工前,按设计要求组织模拟灌注:采用1根直径500 cm、高33 m的钢管,接头采用橡胶密封圈加高强螺栓连结,利用36 m高墩身沿高度方向每2 m预埋铁件固定钢管,模拟钢管拱砼施工工况。经计算砼输送泵压最大9 MPa,选用1台ZLJ5130THBE型车载砼泵(泵送低/高压:9/14 MPa)满足要求。从钢管底部进料,顶升浇筑。在浇筑高度到22.2 m时,因故停泵,灌注失败。灌注过程见表6,停泵原因见图3。

表6 钢管拱砼试灌过程记录

图3 试灌停泵原因示意

出现堵管、停泵原因分析:

(1)砼泵送设备:油泵阀门老化漏油,泵压不足,造成第一次堵管。

(2)清管发现泵管中有1颗石块直径约72 mm,砼泵料斗网格大未能筛除大粒径碎石,造成第二次堵管。

(3)砼和易性差,配合比存在缺陷;从砼开盘到停泵无法泵送,全过程约3.25 h;根据铁路自密实砼相关要求计算配合比,每方砼碎石掺量1 092 kg,碎石体积0.401 m3,远大于JGJ/T 283和CECS 203规定的最大值0.35 m3;砂体积0.235 m3,砂浆中砂的体积分数为0.392,小于JGJ/T 283要求的0.42~0.45;粗骨料多、砂浆少,砼易出现离析、泌水。

(4)初选砼配合比中胶凝材料总掺量545 kg/m3,掺水量仅150 kg/m3,低于 CECS 203—2006 要求(155~180 kg/m3),造成初配砼对高性能减水剂的高度依赖,按砼初选配合比试拌,发现砼工作性能对掺水量极敏感:掺水量增加3.3%,砼出现离析;掺水减少1.3%,砼粘稠度太大,坍落度、扩展度达不到要求。

(5)拌和站存料仓中砂和碎石含水量变化大,面层1.5 m以上较干燥,含水率1% ~3%;1.5 m以下底部集料含水量高达6%~9%。

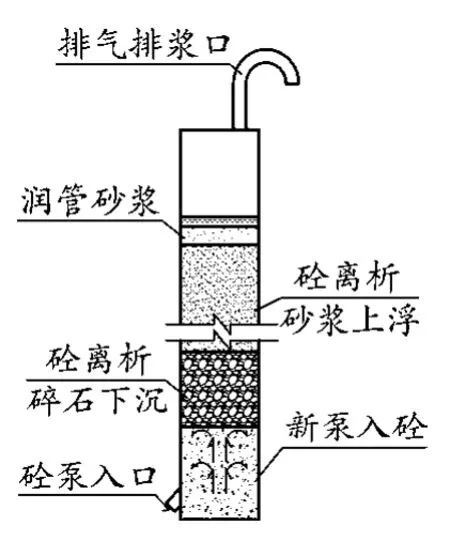

综上,砼拌制质量不稳定,已泵送入管的砼在钢管内因离析作用,粗骨料下沉堆积,浆液上浮,钢管砼从底部顶升,无法在已灌注砼全高度范围形成栓流,而是靠砼泵的压力顶升整个钢管内已灌注的砼,当最大泵压与管内砼自重压力平衡时,将无法泵入,这是第一次灌注停泵的关键原因。

5 优化砼配合比

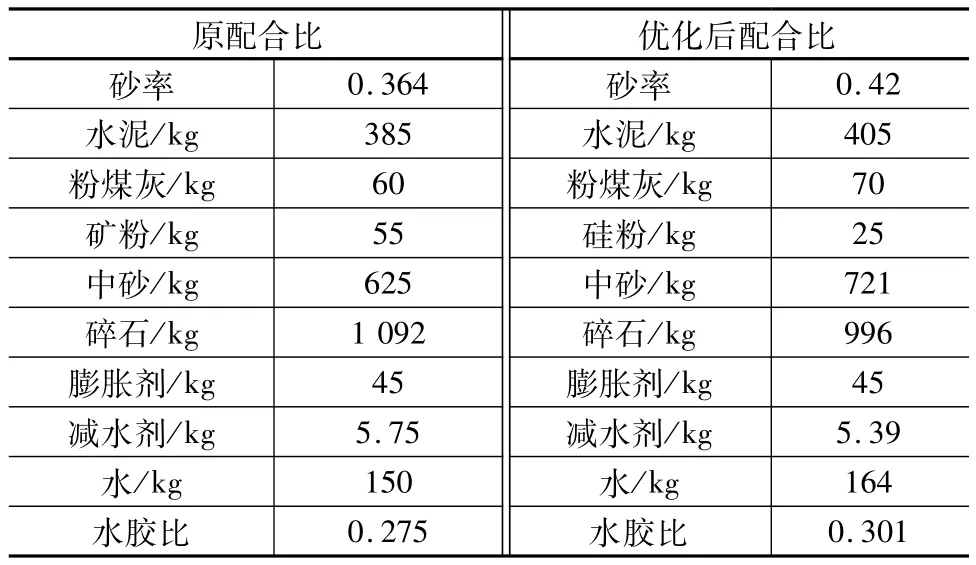

根据钢管拱自密实砼相关技术规范,对初选配合比进行优化:砂和碎石总质量不变,适当提高砂率,让砼有更好的和易性和扩展度;胶凝材料总用量不变,去掉矿粉(矿粉需水量大,对减水剂依赖度高),增加水泥、粉煤灰掺量,掺加适量硅灰提高砼的和易性和流动性[7-9]。硅灰各项指标检测情况见表7。

表7 硅灰检测指标

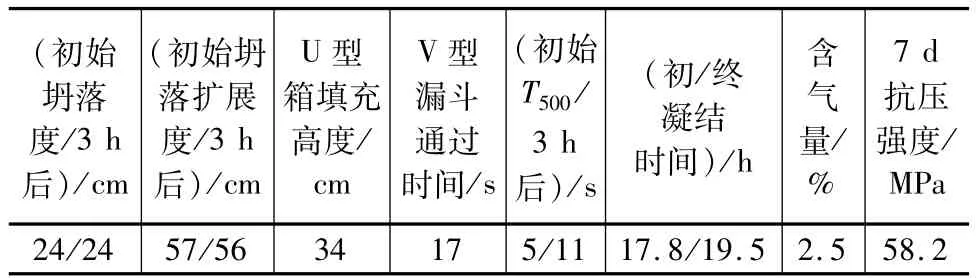

C55自密实砼配合比优化前后对比见表8。优化后单方砼粗骨料体积0.361 m3、砂体积0.272 m3、水泥浆体总体积0.367 m3。除粗骨料体积稍高于相关规范推荐值(不宜大于0.35 m3)外,其他指标均符合要求。优化配合比后实测砼工作性能指标和7 d强度均满足设计及规范要求(见表9),经试拌,掺水量较设计增加10%,砼未出现离析,砼工作性能稳定。

表8 C55钢管拱砼配合比优化前后对比

表9 优化后C55钢管拱自密实砼性能实测指标

6 钢管拱砼灌注施工技术

6.1 钢管拱砼灌注方案

阳茂特大桥单侧拱肋钢管砼数量:上弦管123.6 m3;下弦管 121.4 m3;一级缀板砼 45.5 m3;二级缀板砼75.4 m3。

为优化钢管拱灌注工期,经设计单位对砼浇筑时钢管拱受力和变形进行验算,同意钢管拱两幅四根拱肋在第一盘砼初凝前一次性灌注完成的方案;待钢管拱砼强度达到90%后,再灌注缀板砼。钢管拱肋上下弦管仅在拱顶设置一处隔舱板,采取一级顶升泵送方案;缀板设三道隔舱板,采取两级泵送。

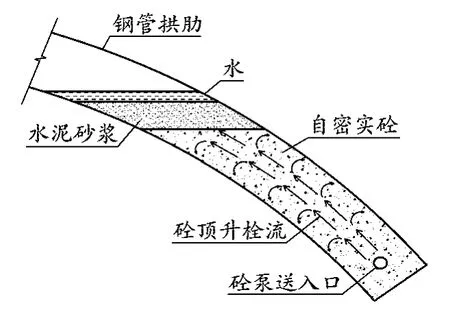

6.2 钢管拱砼浇筑顺序

弦管浇筑方案:5台ZLJ5130THBE型车载砼泵(1台备用)分别从弦管的两个拱脚同时泵送砼,先浇筑上弦管,再浇筑下弦管。灌注顺序:左幅上弦管→右幅上弦管→左幅下弦管→右幅下弦管。每根拱肋弦管砼灌注时间按3 h计(1根弦管灌注快到顶时,另一根弦管提前打水、打水泥浆润管,前1根弦管拱顶排气孔出水出浆,另两台泵立即开始下1根弦管砼灌注),预计耗时13 h,见图4。

图4 钢管拱自密实砼顶升示意

缀板灌注顺序:左幅一级缀板→右幅一级缀板→左幅二级缀板→右幅二级缀板。缀板砼灌注预计耗时共12 h。

6.3 钢管砼灌注工艺

钢管拱砼灌注工艺流程:设备就位接泵管、装截止阀→试泵(检查泵压和泵管水密承压情况)→泵水洗管→泵水泥砂浆润管→两端对称、匀速、连续泵送自密实砼→排气管依次排出水、水泥浆和砼→排气管排出合格砼(停顿1~3 min再泵2~3下,反复两次,确保拱顶砼充填饱满密实)→停泵,泵入口打入倒流截止阀,用乙炔烤干泵入接口管内砼→拆除并清洗泵机、泵管。

6.4 钢管砼灌注技术控制要点

(1)灌注前,先泵送水和水泥砂浆润管。水的作用是清洗管壁浮灰,使干燥的钢管壁吸水湿润;水泥砂浆作用是提前润滑管壁,减小自密实砼与管壁间的摩阻。顶升灌注钢管拱砼过程中,由于水和水泥砂浆密度较自密实砼轻,故一直在砼上部随管内砼上升,最后从拱顶预留的排气排浆孔排出[10]。

(2)“连续、低压、慢送”是保证自密实钢管砼“栓流”不被破坏的关键。砼罐车数量要保证砼的连续供应。

(3)拱顶排气排浆口的设置对钢管拱砼的灌注质量和桥下公路行车安全、环水保都有重大影响。排气排浆口采取在拱顶开孔焊接直径125 mm的导管弯头,并搭架从拱顶接导管到桥面,再引至桥下泥浆池。导管采用钢管,既保证钢管砼灌注过程中排气通畅(消防软管下垂太长,不易排气,易在钢管内形成高压气体,造成管内砼灌注困难),也避免砼高空坠落冲击破坏软管,危及桥面作业人员和桥下行车安全[11-12]。

7 结束语

选用经优化后的钢管拱自密实砼配合比,第一次弦管灌注共耗时约12.7 h,6 d后弦管砼强度达到90%;灌注缀板砼共耗时9.6 h,钢管砼按计划顺利完工。经超声波检测,阳茂特大桥钢管拱内砼密实、饱满无脱空,质量优良。