双向先张轨道板智能生产线关键设备研究

2021-07-12王玉策

王玉策

(中铁二十三局集团轨道交通工程有限公司 上海 201399)

1 引言

CRTSⅢ型轨道板是我国具有自主知识产权的高速铁路专用无砟轨道混凝土轨道板。其中,双向先张预应力轨道板在整体刚度、抗裂性、抗挠曲变形和结构耐久性等方面较其他型式轨道板有较大提升,目前已成为我国高速铁路建设的首选结构型式[1-2]。国内在前期推广CRTSⅢ型先张预应力轨道板规模化应用时,进行了矩阵法生产工艺的系统创新和实践探索,但也反映出建厂成本高、设备利用率低、劳动力投入大、成品质量不可控环节多、与新型自动化和智能化设备融合不足等问题,难以更好地为我国高铁建设的快速、高质量发展服务[3-5]。因此必须进一步改进生产工艺,提高CRTSⅢ型先张预应力轨道板的工业化生产水平。

基于智能制造新型装备,我国近期研制了CRTSⅢ型先张法预应力轨道板智能化流水机组法生产工艺并形成了规模应用[6-7]。其技术特征是利用牵引装置使模具在轨道上流动,依次开展各生产工序作业。通过解决大吨位双向受力下模具的变形问题,以及开发模具在轨道上流动生产所需要的关键设备,实现了更高效的生产工艺,达到了降低成本、节能环保、提高功效的目的[8-10]。包含的专有技术工序包括模具身份识别、双向预应力钢筋同步张拉及锁定、三维在线扫描检测、大型分体式混凝土振捣、同步预应力放张、自动脱模以及各工位作业的中央控制[11]。但是其生产过程中仍需根据轨道板尺寸人工进行钢筋笼绑扎,不但绑扎工作量大,而且钢筋定位和绑扎效率对工人的绑扎手法和经验有很强的依赖性,一定程度制约了轨道板工厂化生产的质量和效率。

本文通过4轴机器人、机器人夹具、可移动式平台及电气控制系统,在轨道板机组流水生产线中实现了智能钢筋自动绑扎,以保证纵横钢筋交叉点绑扎力道的一致,不但成功减少了人机配合作业工序,还提高了绑扎质量和效率。通过对轨道板智能流水线中涉及的轨道板模具、智能张拉、双向同步放张、蒸养风幕系统及流水线信息化智能控制等关键建造设备进行系统阐述和分析,与智能流水线生产工艺研究互补,形成了制造设备层面的集成化智能管控技术,有助于先进制造设备、智能控制技术以及信息技术在装配式构件生产中的推广应用。

2 机器人自动钢筋绑扎

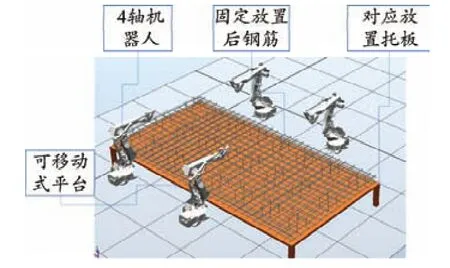

(1)技术原理

如图1所示,可移动式平台设置在预制钢筋笼的绑扎工位,4轴机器人通过自动捆扎枪实现多个位置同时捆扎安装。平台移动可依次为4轴机器人提供预制钢筋笼的全部纵横钢筋交叉点,再通过配合运动,实现钢筋笼自动绑扎。配置电气控制系统具有配置参数(板料类型调整)、产品自动配型、杆件到位信号确认、故障信号提醒及流程自动控制等功能。本系统使用8个自动捆扎枪同时进行捆扎,钢筋绑扎时间约为10 s,每段捆扎时间约为20 s。整个轨道板钢筋笼绑扎完成时间为5~7 min。

图1 钢筋笼自动绑扎示意

(2)系统组成

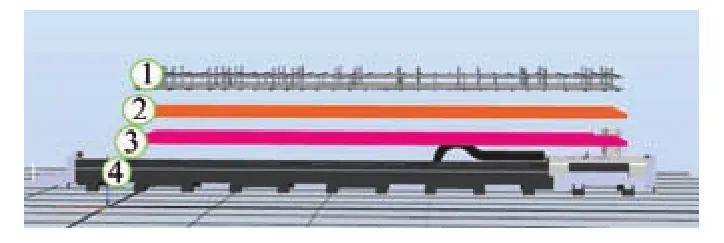

如图2所示:①为钢筋安装层;②为模具板层;③为连接平台;④为移动轨道。首先将钢筋安装层直接定位安装在模具板层;然后在模具板层,可实现不同型号轨道板的冶具托架更换,底面采用插销固定;最后通过平台连接移动轨道,轨道移动距离在2 500 mm左右,用于切换安装工位。

图2 可移动式平台示意

3 关键设备

(1)大吨位双向受力模具

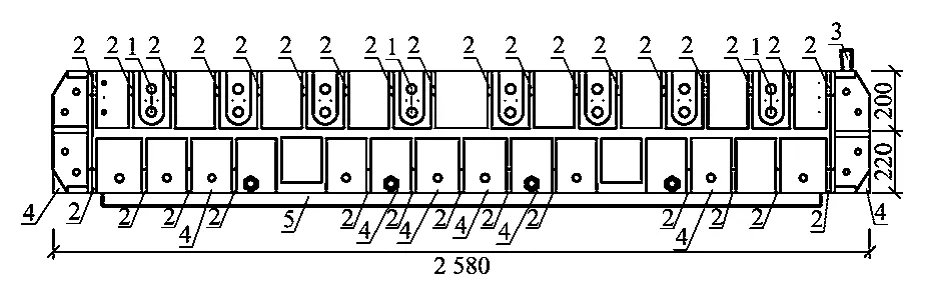

轨道板模具在单模张拉时,纵横钢筋张拉力全部由侧模和底模共同承担。以P5600规格为例,模具横向受张拉力1 920 kN、纵向1 280 kN,承担着巨大的双向张拉与锚固力。同时模具还受到混凝土振捣时激振,以及蒸养时温度和湿度交替变化等因素影响[12]。因此,必须提高模具的强度、刚度、稳定性和抗疲劳性,以满足轨道板批量生产的要求。如图3所示,模具由侧模、底模、锥桶、承轨台、定位孔等组成,采用Q345B高强度钢材进行全钢结构设计制造。横向侧模、纵向侧模及底模的厚度分别为35 mm、50 mm及20 mm。模型底部为箱梁结构,边侧模焊接在模型上,总重量小于12.5 t。

图3 轨道板模具示意

张拉时,侧模上所承受的部分荷载将会传递给底模,可能导致底模向上挠曲过大,影响轨道板成型后的平整度。因此需要在底模下关键薄弱部位设置若干道小箱梁来进行加固,横向共有10道,纵向共有4道(如图4所示),1为张拉孔,2为侧模加劲肋,3为张拉力自锁装置,4为底模加劲小箱梁,5为加劲钢板。

图4 纵向张拉模具侧面

考虑模具总重量要求和现场空间布局,在底板厚度加厚受限的前提下,在模具底部增设4根体外预应力拉杆,每根拉杆施加20 t张拉力。同时通过在底模板设置反向预拱度、在张拉杆设置自导向柔性橡胶套及柔性内衬垫层等措施,保证模具受力后变形小于±1 mm,满足平整度误差要求。

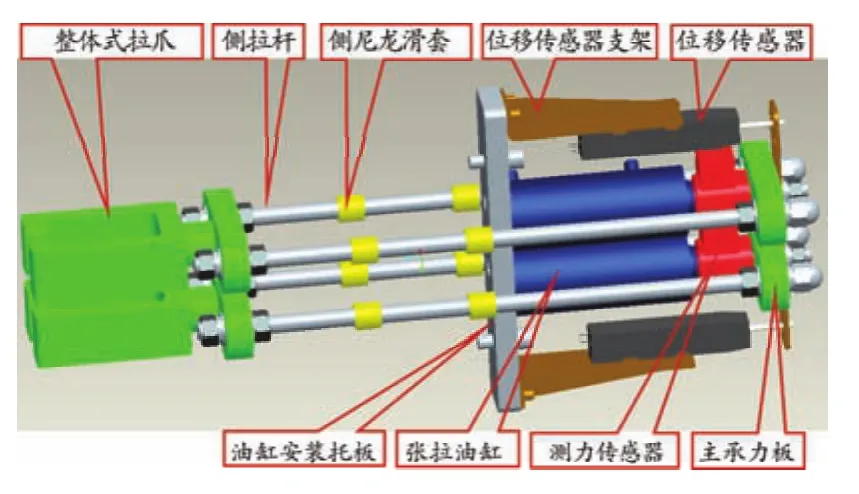

(2)预应力筋张拉与锁定设备

如图5所示,CRTSⅢ型先张轨道板机组流水线张拉方式为双向单根单侧同时张拉,实现了在多头张拉时可单独控制每根预应力筋张拉力,并由模具承受张拉反力的目的。整套自动张拉设备包括端面张拉机构、侧面张拉机构、电气控制系统、液压系统、气动压紧装置等。

图5 纵向张拉设备

张拉前由模型升降设备和张拉设备共同完成张拉连接对位工作,精度要求控制在±2.5 mm内。张拉方式为单向,每个千斤顶控制一根预应力钢筋。张拉千斤顶的前端安装测力传感器,张拉力和伸长量的测量通过高精度传感器进行测定,并至少安装两只位移传感器。

张拉结束后,模具先上升,然后张拉油缸缩回,张拉力通过锁紧垫片的锁定预应力施加到模板上。张拉力的锁定通过楔形卡板完成,其技术原理为物体的摩擦自锁现象。张拉完成后,张拉杆轴承与模具侧模之间留有空隙,楔形卡板自动下滑填充该空隙。当楔形卡板在自动气锤的锤击下不能再下降时,认为张拉力锁紧。升降装置如图6所示。

图6 升降装置

(3)混凝土浇筑与振捣设备

为保证混凝土入模均匀,布料机通过螺旋摊铺器实现混凝土在模具内均匀布料。振动台如图7所示,由支座、振动电机、沉降轨道、变频控制器、压紧螺栓等组成,实现了台架模具与振动台的协调振动,可有效保证混凝土振捣密实。模型运行至振动台后,轨道下沉,模型锁定,振捣开始时间在锁定后延迟5 s进行。

图7 振动台

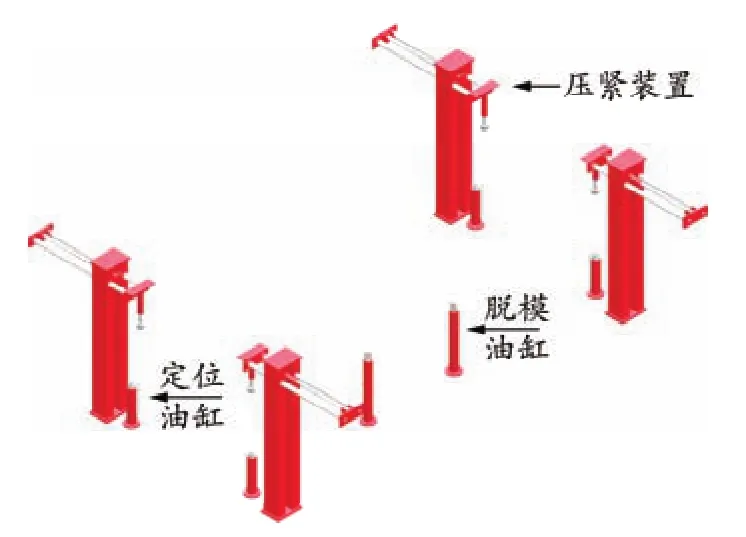

(4)双向同步放张设备

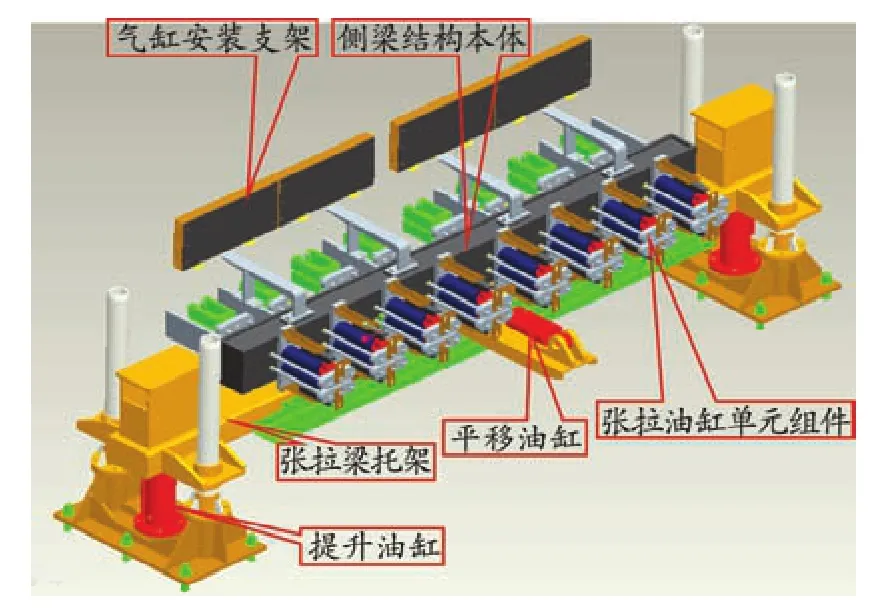

如图8所示,预应力筋放松设备由端放张机构、侧放张机构、泵站、电控制柜、定位机构等组成。通过模板定位、就位反转、正转放张实现同步放张。四个方向的放张梁可进行精确平移定位,同时以较慢翻转转速,配合放张套筒端头与张拉杆端头的对位咬合。放张套筒旋转连接杆直接放松预应力筋,避免了“先超张拉再放松”的传统预应力筋放松手段,实现了预应力筋放松的快速、安全。

图8 放张设备

(5)蒸汽养护风幕系统

蒸汽养护风幕系统主要由高压循环风机、喷淋设备、温度传感器等组成。而喷淋设备主要由高压蒸汽储罐、储水罐、喷头、管道、电磁阀等组成。养护窑利用高压循环风形成风幕墙,将不同温度区域进行有效隔离,同时利用高压风机内部蒸汽盘管控制通入风机的蒸汽量,进而调控风机内空气温度。借助喷淋设备实现升温区、恒温区与降温区温度和湿度的控制与调节。

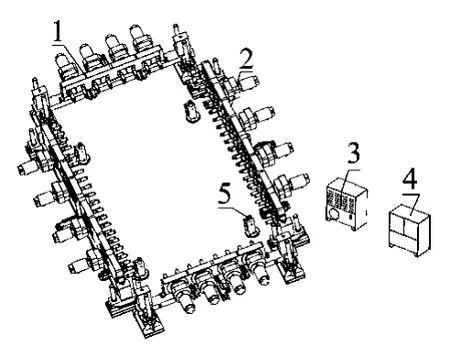

(6)脱模设备

脱模设备如图9所示,主要包括压紧平衡装置、定位油缸、脱模油缸及相应配套的泵站和电控制柜等。通过设置压紧平衡装置,有效增加了压紧装置与轨道板之间的接触面,可更好地维持脱模过程中轨道板的平衡,防止偏载脱模现象发生。

图9 脱模设备

模具进入脱模工位后,用千斤顶顶升250 mm,通过顶升轨道板灌注孔,模型四角千斤顶下降,中间千斤顶不动,使产品与模型分离。

4 控制系统

4.1 在线检测系统

基于三维激光与双目视觉在线检测系统,轨道板流水线在线检测系统由2套3D扫描传感器、1套双目立体视觉系统及导轨、滑台、伺服电机、铝合金桁架、在线检测控制与分析软件等组成。通过摄影测量和结构光三角扫描测量的方式建立轨道板或模具的三维模型,从而对模型(轨道板产品)进行相应指标检测与分析,预测产品趋势,调整相关作业参数,保证产品质量。

4.2 流水线控制系统

(1)中央控制系统

基于流水线功能需求,将中央控制系统设计为过程控制模块和工序控制模块。过程控制模块用于设备状态监控及限位显示、流水节拍参数设置及运行监控、各工序信息传输、误操作报警与故障处理、历史数据收集与归档等功能;工序控制模块用于各工序设备控制、工艺参数设定与运行、数据的采集与分析评定等功能。

(2)智能张拉控制系统

智能张拉控制系统包括测值传感器、张拉泵控系统和分析软件等。张拉泵控系统采用以液压缸流量控制实现压力间接控制的“变频液压泵控系统”,可根据设定加载曲线控制张拉过程。

首先,通过“自抗扰控制算法”实现步进式压力输出,使预应力筋缓慢而均匀受力张拉,有效保证了各根预应力筋张拉速率同步;其次,测量数据采集系统由传感器通过电信号采集至各对应控制柜,各控制柜内的控制模块通过以太网相联,将数据集中采集至服务器统一处理。利用GCS-Contrix软件及VxSCADA组态软件,将张拉工况数据采集显示和命令通过人机界面显示,并下达操作指令。通过预应力筋双向同步智能张拉控制系统,实现轨道板双向预应力筋的同步张拉与锚固。

5 结论

根据CRTSⅢ型双向先张预应力轨道板智能流水线的生产工艺特点,本文结合济青、鲁南高速铁路无砟轨道板机组流水法的产业化工程实践,对其配套的关键设备展开研究。针对关键工序,开发出智能制造生产线的关键设备。通过智能钢筋自动绑扎技术,结合大吨位双向受力模具、三维在线检测设备、双向同步张拉与放张、大型分体式混凝土振动台、风幕隔断蒸养等专用设备实现了轨道板的自动化、智能化生产。研究成果不但提高了双向先张预应力轨道板流水机组的生产工艺水平,还带动了相关产业共同发展,具有显著的经济效益和社会效益。